微小孔电火花–钻削无变质层复合加工技术研究*

2023-11-08罗学科李若冰刘建勇李殿新杨晓宇寇鹏远刘家豪叶志杰

罗学科,李若冰,刘建勇,李殿新,杨晓宇,寇鹏远,刘家豪,叶志杰

(北京石油化工学院,北京 102617)

随着航空、航天、军工、汽车、芯片封装、医疗器械等领域的飞速发展,精密微小孔零部件大量涌现,如航天轨姿控发动机的喷嘴面板、汽车发动机高压共轨系统喷嘴、高压共轨发动机喷孔、医学用针和细胞过滤器、电子掩模、电子计算机打印头等[1–2]。

目前微小孔的加工方法主要有微孔钻削加工、电火花微孔加工、激光微孔加工、电子束微孔加工、电解微孔加工等[3–5]。飞秒激光虽然解决了传统激光打孔再铸层和微裂纹的问题,但成孔圆度差、锥度大[6–7]。电子束微孔加工借用聚焦高速电子流在冲击点上直接熔融和汽化材料,加工孔壁表面光滑细致,加工效率高、精度好,但需要真空加工环境,设备成本昂贵,不适合加工大批量微孔零件[8]。电解微小孔加工与电火花加工相似,理论上电极无损耗、加工表面质量好、无残留应力与热影响区,但在加工过程中存在杂散腐蚀、电解液不稳定、分布不均等缺点[9]。当孔的直径在0.04 mm以上且工件材料的硬度允许,采用微型钻头加工是精密微小孔的理想加工方式,且成孔锥度小,表面质量好。但是钻削加工所使用的钻头直径细小,刀具的刚度、强度差,再加上钻削过程的密闭性,使得刀具极易在切削力或外力振动的突变下折断[10–11],微小孔刀具的制备难度极大,加工大深径比微小孔时可靠性低。

电火花微小孔加工技术具有非接触式、无明显宏观作用力和“以柔克刚”等特点,是解决机械加工无法完成的精密微小孔加工的最佳方案之一[12],但是电火花加工成孔的孔壁存在几μm到几十μm不等的变质层,与基体材料相连的变质层从内到外分别为热影响层和重熔层。基体材料在电火花加工的瞬间高温和工作液冷却双重作用下,工件表面会发生重熔、冷凝,从而改变零件表面材料微观结构形成变质层,导致孔壁表面凹凸不平,硬度增大,对零件的使用寿命、稳定性和可靠性产生不良影响。

在微小孔加工中,钻削加工、电火花加工、激光加工和电液束加工等加工技术都存在一定的局限性[13]。使用两种或以上的复合加工技术可以有效提高微小孔加工表面的加工质量和效率,国内外学者针对这一问题,开展了许多复合加工研究工作。比如Xing[14]、Sabyrov[15]和Jia[16]等将超声振动与电火花加工进行复合应用,可以在304不锈钢上加工出深径比约30∶1的微小孔,加工深度和加工效率都有大幅提高;在电火花加工与电解加工相结合方面,Nguyen等[17–18]利用微细电火花–电解复合加工技术在SUS304不锈钢上加工出的微小孔比微细电火花加工表面品质更好,但加工效率较低,难以应用在大型实际生产中;杭雨森[19]提出电化学–电火花复合加工,并在原有复合加工的基础上设计了内外双重冲液和先正极性加工后负极性加工的工艺方法,单孔的加工效率提高了73%,未出现明显裂纹,但小孔孔壁仍存在厚度7 μm的重铸层;Xu等[20]使用电火花–电化学复合加工方法实现了45°斜孔的加工且表面几乎无变质层,锥角不明显,但孔壁表面质量较差。Wang等[21]研制了微铣削与电火花复合精密加工系统,成功制作的微细轴直径可达30 μm,电极锥度误差可控制在几μm之内,这表明传统机械加工与电火花加工复合的方法可以实现高质量、高精度的微小孔加工。在这方面,本团队开展了钻削加工与电火花复合工艺技术的研究。

本研究在团队前期开发的电火花高速穿孔加工工艺与装备基础上,以高温合金为主要研究材料,结合电火花加工效率高、不受材料硬度限制的特点和微小孔钻削加工表面质量高的优点,以无变质层微小孔加工为目标,提出一种电火花–钻削复合加工工艺。根据复合加工需求,开发出专用于微小孔加工的电火花–钻削复合加工装备,并在复合加工系统中进行可行性试验,验证了变质层的去除效果。

1 电火花–钻削复合加工系统设计

1.1 电火花–钻削复合加工系统总体设计

基于微小孔复合加工需求开发的加工系统由工作台、导向装置、冲液管道、传动装置、电火花加工主轴、钻削电主轴、去离子水循环系统等组成。图1所示为电火花–钻削复合加工系统总体设计框图,包括电火花加工中心和钻削加工中心;机床包含X、Y、Z、W轴4个直线轴,行程分别为600 mm、300 mm、300 mm、500 mm; 1个旋转轴R轴,转速为90 r/min。

图1 电火花–钻削复合加工系统总体设计框图Fig.1 Overall design block diagram of EDM–drilling composite processing system

基于复合加工需求,将电火花主轴和钻削加工电主轴集成到同一台设备中,在电火花放电主轴左侧固定钻削电主轴,两主轴共用X、Y、Z3个直线轴进行协同运动;根据驱动器运动指令和位置信息,驱动伺服电机对各直线轴进行运动控制,并向数控系统反馈坐标位置信息。

W轴 (电极丝进给轴)是极间状态检测回路的一部分,检测信息实时传输至数控系统进行计算和判断,根据极间电压、电流信号的变化,将运动指令传送至各个轴的驱动器,驱动器传输运动指令至伺服电机,实现放电过程中电极丝的进给或回退。

1.2 电火花钻削复合主轴结构设计

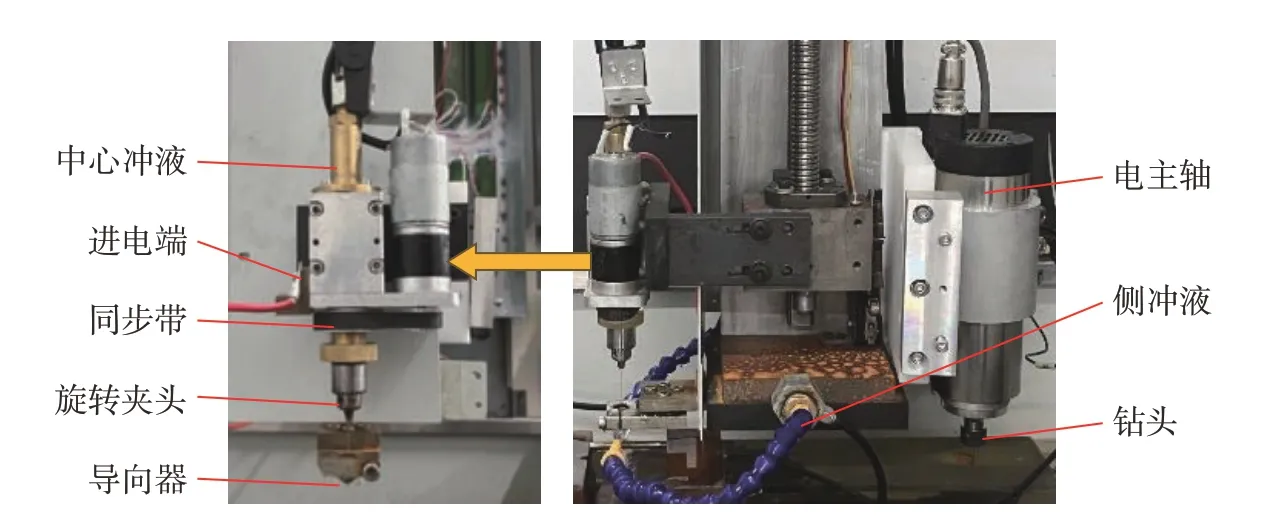

图2 所示为电火花–钻削复合加工主轴的具体结构,其中左侧微电火花加工主轴采用三相电机和气动增压泵向中心冲液出水管施加10 MPa的水压,加工液通过中空电极丝向外喷射,实现快速排屑,保持极间相对绝缘的放电环境。为使放电加工过程中的排屑更加充分,冲液条件设置为中心冲液和两侧冲液相结合;电极旋转轴R轴配合同步传动带驱动电极丝匀速旋转,提高小孔孔型圆度和接触感知灵敏性;在保证进电端接触良好的情况下,将电极丝的另一端伸入陶瓷导向器中,以保证放电加工中电极的稳定性。

图2 电火花–钻削复合加工主轴结构Fig.2 Spindle structure of EDM–drilling composite machining

图2中右侧为钻削电主轴,由伺服电机带动刀具高速旋转,最高转速可达24000 r/min;使用筒夹头将钻削刀具固定至旋转电机,结合变频器和转速控制回路可灵活设置钻削主轴转速。由于电火花加工主轴和钻削加工电主轴的协同运动,两主轴都存在与工件干涉的风险,因此将两主轴分别与主回路电源的同一极 (视实际加工情况而定)相连接,在协同运动过程中若两主轴中的任意一方与工件发生运动干涉,各轴立即停止运动,系统报警,从而避免电极和刀具的损坏。

2 电火花–钻削复合加工系统

2.1 电火花–钻削复合加工系统软件设计

具有复合加工控制特点的数控系统采用全软件控制的模块化开放式数控系统,具有操作便捷、兼容性强、成本低的特点。基于485总线的I/O扩展模块,极大地丰富了数控系统的外围功能;随着处理器的升级换代,CPU的数据处理能力和计算速度也得到了大幅提升,为全软件控制的数控系统奠定了实现基础,也为增加自定义功能模块提供了实现条件。

课题组自主开发的数控系统基于Windows平台,底层采用RTX实时操作系统插件实现关键信号的实时控制。应用层采用具有跨平台应用特点的QT编写,使系统代码具有良好可移植性。根据系统功能不同,软件系统通过PCIE总线协议、RS485总线协议、RS422总线协议实现与具体硬件的衔接。

复合加工装备的软件系统通过识别接触感知信号检测电极与工件的相对位置。在复合系统中,接触感知功能可以及时检测到电极和工件之间是否发生干涉,还可以对工件位置进行精准定位,并可以根据接触感知信号计算纠正系统坐标系误差。在本试验系统的双主轴结构中,接触感知功能是电极丝与钻削刀具在同一位置进行加工的基础。

要实现无变质层的微小孔加工,在电火花加工中需要用钻头进行扩孔,由主切削刃将附着在孔壁上的变质层去除。刀具的进给速度是扩孔的重要参数,是影响加工效率和工件表面质量的主要因素之一,而在电火花加工过程中,机床各轴只能按照预设的速度进行运动,无法满足钻削加工需要。本文的电火花–钻削复合加工系统的钻削主轴与电火花加工主轴共用同一直线轴进行上下运动,为适配钻削加工特性,在数控系统中配置了专用NC指令,以实现进给速度的适配性调节,使这一参数更加灵活可控,为精准控制钻削加工效果提供了可行条件。图3 所示为复合加工数控系统界面。

图3 复合加工数控系统界面Fig.3 Interface of compound machining CNC system

2.2 电火花–钻削复合加工系统硬件设计

复合加工系统以工业PC机为硬件平台,实现终端和数控功能相结合的技术路线,以终端软件完成全部的数控功能。硬件系统主要实现信息的高速存取功能、电机的运动控制和放电加工控制。通过PCIE总线控制高实时性的伺服电机、电流检测信号、电压检测信号。通过RS485总线控制钻削主轴转速和电气系统的逻辑控制单元。具体硬件系统架构如图4所示。

图4 复合加工系统硬件系统设计Fig.4 Hardware system design of composite machining system

电火花加工的放电间隙极小,放电柱长度在10–4~10–2cm,在电极与工件之间施加脉冲电压后击穿介质,熔融甚至汽化基体材料,材料表面形成凹坑,从而去除工件表面材料。而钻削加工过程中刀具与工件始终保持接触,通过二者之间的宏观切削力和位置差实现工件材料的去除。又因为电火花加工主轴与工件分别为回路的正负两极,接触即触发警报,所以本文基于电火花加工和钻削加工既能同时进行又互不干扰的需求,对电气系统进行改进:设计专用互斥电路,与软件专用NC指令的配合,可以实现电火花加工主轴和钻削主轴功能的自动控制和无缝转换。

3 微小孔复合加工工艺系列试验

3.1 试验方案

结合电火花穿孔效率高、精度高和钻削加工表面无变质层的特点,集成1.2节中介绍的数控系统、电气系统和复合加工主轴开发的复合加工装备,如图5 所示。复合加工工艺分为两道工序:(1)在工件上精准定位小孔加工位置,在该位置进行电火花加工得到一个孔壁尚有变质层的通孔; (2)用钻削刀具进行扩孔加工,利用刀具主切削刃去除孔壁变质层,从而实现无变质层小孔的加工。

图5 微小孔复合加工装备Fig.5 Micro-hole composite processing equipment

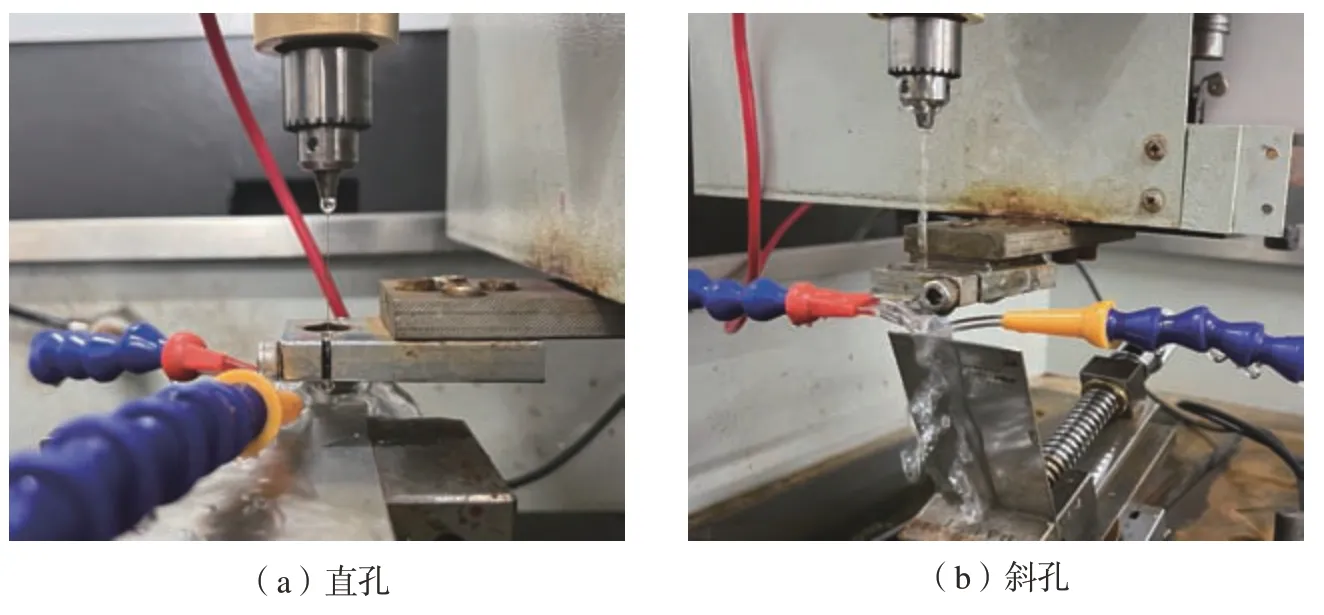

根据复合加工工艺,在系统中进行直孔加工和斜孔加工 (图6),两种加工均使用中空黄铜电极丝作为电极 (电极丝内径0.09 mm、外径0.22 mm),采用负极性加工,工作介质为去离子水 (电导率60 μs/cm),冲液压力为10 MPa,冲液方式采用中心冲液和侧冲液相结合,钻头材料为硬质合金,钻头直径0.3 mm。单晶高温合金DD90具有优异组织稳定性与超高温性能的拓扑反转组织,是航空涡轮叶片的首选加工材料[22],本研究选择10 cm×5 cm×2 mm的单晶高温合金板作为直孔加工的试验材料,图6(a)所示为直孔加工过程;GH4169是一种沉淀强化镍基高温合金,因其在高温环境下的综合性能良好被广泛应用在航空发动机和燃气轮机热端部件的制造中[23],本研究选择10 cm×5 cm×1 mm的GH4169高温合金板作为斜孔加工的试验材料,图6(b)所示为斜孔加工过程,其中工件倾斜20°;表1中列出了具体加工参数。

表1 两种加工方式参数的对比Table 1 Comparison of parameters between two processing methods

图6 电火花加工直孔和斜孔的加工示意图Fig.6 Processing diagram of EDM straight and oblique holes

在复合加工系统中进行工艺试验,首先以单晶高温合金为材料用电火花加工3个直孔,再用复合加工方法加工3个小孔进行对比;然后以GH4169高温合金为材料用电火花加工出一个斜孔,并复合加工一个斜孔进行对比试验。记录加工时间、电极损耗量和孔径作为衡量加工效果的质量指标,并使用显微镜观察成孔表面质量;综合进给速度、主轴转速和表面质量3个因素后,确定设置直孔的钻削扩孔时间为15 s,斜孔扩孔时间为30 s。

3.2 试验结果与分析

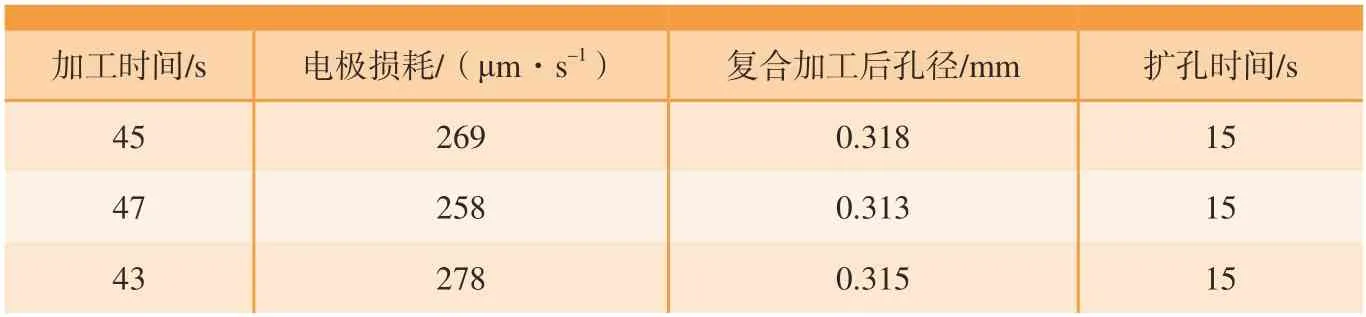

表2和3分别为电火花直孔加工和复合加工的具体数据。

表2 电火花直孔加工数据Table 2 Data of EDM straight hole

表3 电火花–钻削复合直孔加工数据Table 3 Data of EDM–drilling composite straight hole

图7(a)所示为电火花直接加工得到的成孔表面,加工表面的孔壁外围存在二次放电所形成的凹坑和重熔物,且孔壁表面存在加工过程中熔融后又重新冷凝的重熔物质,附着在孔壁表面形成变质层,导致孔口有些许毛刺。图7(b)为复合加工得到的成孔表面形貌,钻削去除量将电火花加工小孔表面原有的变质层和毛刺去除,使得孔口几乎没有毛刺且孔型更圆。复合加工时间可以控制在 60 s左右。

图7 直孔复合加工小孔Fig.7 Micro-holes for straight hole composite machining

图8 所示为电火花斜孔加工与复合加工的表面形貌对比。可以看出电火花加工的斜孔孔壁较为粗糙,基体材料在加工过程中重新冷凝并附着在孔壁表面,导致表面凹凸不平(图8(a));复合加工斜孔孔壁明显光滑光亮,且表面呈现钻削加工横纹的特征(图8(b)),说明孔内壁表面材料有一定的去除量,复合加工工艺具备无变质层加工的可行性。

图8 斜孔电火花加工与电火花–钻削复合加工对比Fig.8 Comparison of EDM and EDM–drilling for oblique holes

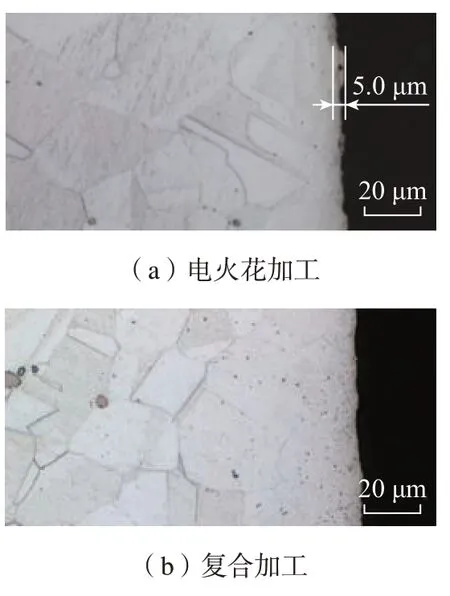

将斜孔纵向剖开,对电火花加工和复合加工斜孔孔壁表面进行金相检测,观察表面金属结构分布情况,检测结果如图9 所示。图 9(a)为电火花加工斜孔内壁结构,变质层厚度为 5 μm;图 9 (b)为复合加工斜孔内壁结构,可以看出孔壁表面不存在变质层,进一步说明复合加工可以有效去除电火花加工后孔内壁的变质层,提高被加工工件表面质量。

图9 电火花加工与复合加工斜孔内壁的变质层金相图Fig.9 Metallographic diagram of metamorphic layer on the inner wall of EDM and composite machining oblique holes

4 结论

针对电火花加工微小孔孔壁存在变质层的问题,在电火花–钻削复合加工系统进行复合加工可行性试验,得出了以下结论。

(1)开发了电火花–钻削复合加工的微小孔专用数控装备,可以实现电火花加工主轴与钻削主轴协同运动,并通过自定义功能模块实现电火花加工和钻削加工的互不干涉、主轴转速和进给速度的适配性调节。

(2)提出一种电火花–钻削加工复合加工工艺,并通过试验验证了复合加工工艺的可行性;直孔复合加工的孔径公差范围在 (0.315±0.003)mm。

(3)电火花–钻削复合加工具有加工效率高、孔壁无变质层、加工精度高等优点,是实现特殊材料精密微小孔加工的有效手段。