某发动机复杂油路流场分析及优化设计*

2023-11-08吴超琦沈洁阳张英杰刘海鸥

吴超琦 王 军 沈洁阳 张英杰 刘海鸥 尉 玉

(中国航发商用航空发动机有限责任公司 上海 200241)

附件齿轮箱作为航空发动机传动系统的重要单元体之一,能够在发动机启动阶段提供扭矩[1]。该齿轮箱采用多级轮系,其传动链复杂、传递功率大,齿轮工作时,齿面之间的高副接触和滑动摩擦会产生大量的热量。热量若不能及时散发出去会使齿轮表面温度急剧增加,齿面磨损,进而导致齿轮失效,齿轮的失效将直接影响到整个航空发动机的运转[2]。

为确保齿轮箱正常工作,喷嘴需向齿轮啮合区的齿面提供足够的润滑油量,航空发动机传动齿轮属于高速齿轮,多采用喷油润滑的方式对齿轮进行润滑和冷却[3]。王延忠等[4]通过数值模拟的方法分析了齿轮旋转流场对射流的影响,并通过实验进行了验证。钱雪凌等[5]利用Fluent软件对复杂齿轮箱喷射润滑进行了研究,得到了喷嘴布置位置不同对于润滑效果的影响。MASSINI等[6]利用VOF模型模拟了润滑油射流撞击到单个齿轮面的过程,评估了射流润滑的阻力矩。MEHDIZADEN等[7]利用CFD方法计算了齿轮的风阻并得到了齿轮周围高速旋转下的流场。PAYRI等[8]研究指出喷嘴内部的几何形状不同,会影响其对高速齿轮的冷却性能。苏媛媛等[9]利用一维仿真软件Flowmaster对滑油系统各处喷嘴和节流嘴尺寸给出了建议,以匹配流量要求。葛玉柱等[10]利用Flowmaster软件对齿轮箱润滑系统进行了建模,并结合试验验证了系统设计的准确性。王超等人[11]基于Flowmaster软件对发动机整个润滑系统进行了分析,确定了各处喷嘴的尺寸,匹配了各油道的压力分布。

综上,目前对齿轮箱喷油润滑的研究主要集中在齿轮啮合区的润滑和一维系统仿真两方面。然而航空发动机传动齿轮箱内部结构复杂,除喷嘴和齿轮两大部件外,还设有滑油管路,管路上安装喷嘴;并且为了空间避让,滑油管路还会设有折弯,整体结构极为复杂,齿轮箱内部滑油管路的布置方式对齿轮箱的供油和润滑起着重要作用。本文作者以某航空发动机的附件齿轮箱“连通折弯式”复杂油路结构作为研究对象,通过三维流体分析,预测发动机典型供油压力下,齿轮箱喷嘴的流量、流量系数和流向等关键参数,并建立了该油路的压力-流量数学模型。

1 计算模型

1.1 几何模型和计算网格

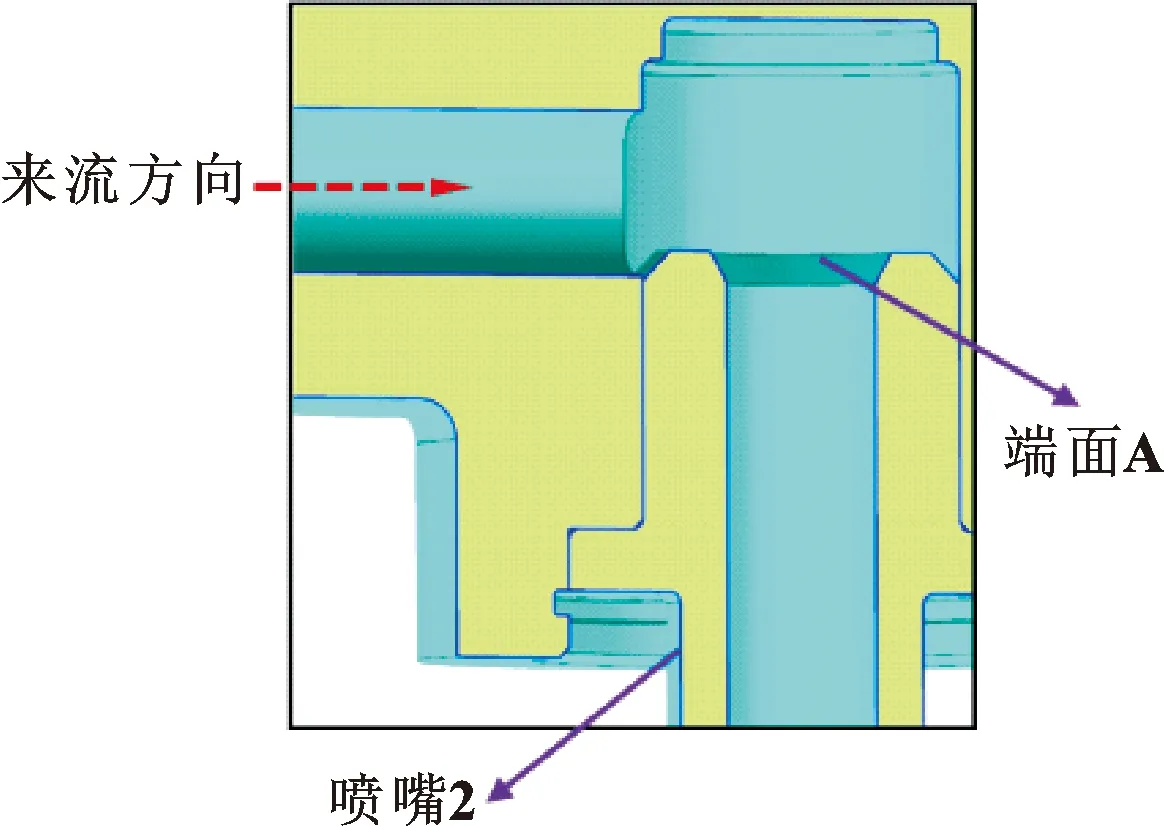

图1给出了附件齿轮箱的供油模型图。齿轮箱总共设置有6个喷嘴为齿轮啮合区和齿轮轴承提供润滑和冷却,确保附件齿轮箱工作运转。图2所示是原方案喷嘴2内部结构局部放大图。

图1 齿轮箱油路模型

图2 喷嘴2内部结构局部放大

图3给出了附件齿轮箱油路结构原方案的流体域模型和体网格模型,油路结构较为复杂,呈“连通折弯式多喷嘴结构”,采用全六面体网格对油路进行网格划分。

图3 原方案的计算模型与体网格

1.2 物性参数和边界条件

润滑油物性参数取自与附件齿轮箱流量试验温度一致的80 ℃下所对应的参数,密度为948.7 kg/m3,黏度为0.007 8 Pa·s。计算域入口采用压力入口(Pressure Inlet)边界类型,给定表压0.3 MPa,计算域出口采用压力出口(Pressure Outlet)边界类型,给定背压0。

1.3 求解设置

采用压力基求解器进行稳态求解,用Realizablek-ε湍流模型[12-13]封闭方程组,壁面函数采用增强型壁面函数[14](Enhanced Wall Treatment),压力-速度耦合采用SIMPLE算法[15]。

为了验证网格无关性,以附件齿轮箱油路原方案的流体域模型为研究对象,划分了不同疏密性的体网格模型,体网格的总数分别是425万、650万和792万,入口和出口指定相同的边界条件。计算结果发现,3个不同的体网格方案对应的入口体积流量分别是9.42、9.74、9.77 L/min。可见,体网格总数从650万增加至792万时计算结果已变化不大。结合计算资源和时间考虑,文中选取体网格总数为650万的方案进行仿真计算和结果分析。

2 计算结果及分析

2.1 计算结果验证

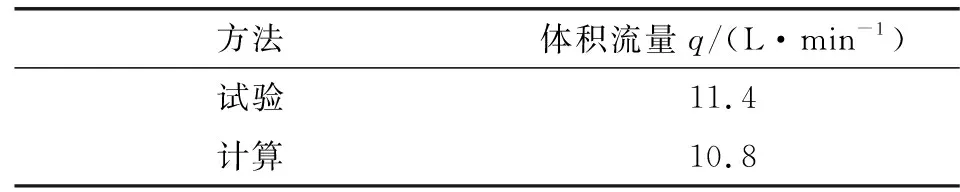

对于附件齿轮箱油路性能评估方式是在特定的工况点下对其开展流量试验,考察进油口的润滑油体积流量是否满足要求。基于文中建立的模型,将试验得到的流量结果和计算结果进行比较,如表1所示,可以看到二者吻合较好,说明了文中建立模型的准确性。

表1 计算结果和试验结果比较

2.2 原方案的计算结果

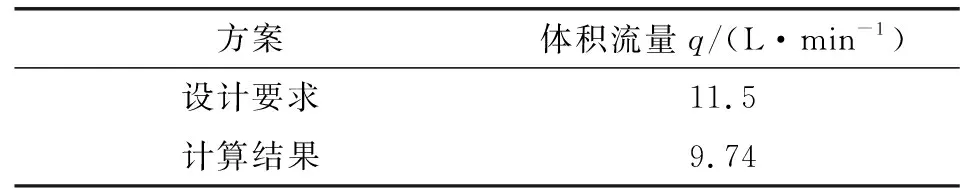

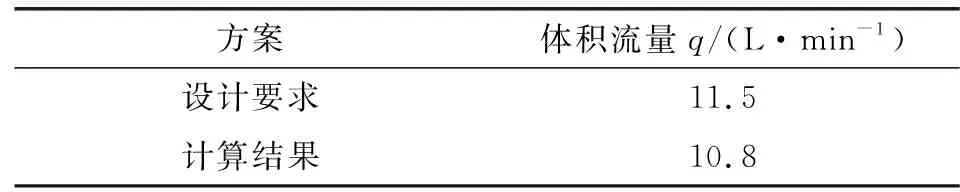

对于附件齿轮箱油路模型,在结构设计完成初期,并未开展流量试验,因此将原方案计算结果与设计要求做了对标校核。根据设计要求,进油口的润滑油流量需达到11.5 L/min,将仿真计算得到的体积流量和设计要求进行了对比,如表2所示。可见原方案的计算结果和设计要求相差较大,计算结果比设计要求的体积流量明显偏低,说明该附件齿轮箱的油路结构设计无法满足要求,因此需进行三维流场分析,找出体积流量偏低的原因。

表2 原方案计算结果和设计要求对比

图4给出了该附件齿轮箱油路的压力分布云图,可看出整个油路压力变化显著的地方有两处:一处是所有喷嘴的喷孔段,压力出现了突然下降的情况,这是由于喷点区域流通面积突然减小,局部阻力损失突然变得很大,导致压力损失较大导致的;另一处是图4中黑框所示的区域,在喷嘴2两侧的油路出现了压力损失的情况。

图4 原方案的压力云图

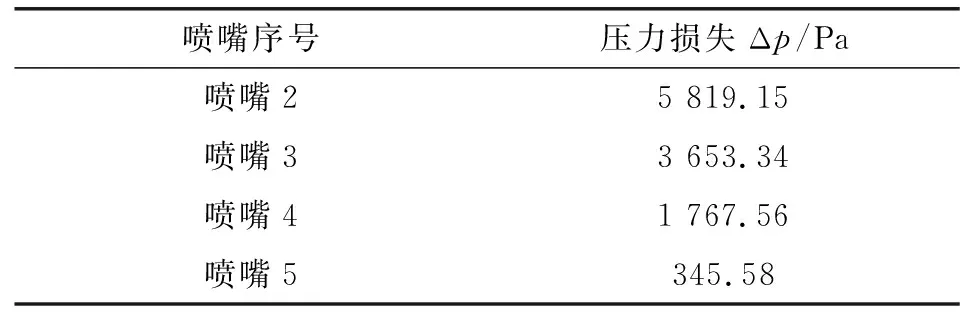

提取不同喷嘴进口侧和出口侧的压力损失,如表3所示。可以看出,喷嘴2进、出口侧管路的压力损失较大,说明润滑油在喷嘴2处出现了非常大局部阻力损失,该处喷嘴结构需要改进优化。

表3 各个喷嘴进、出口侧的压力损失

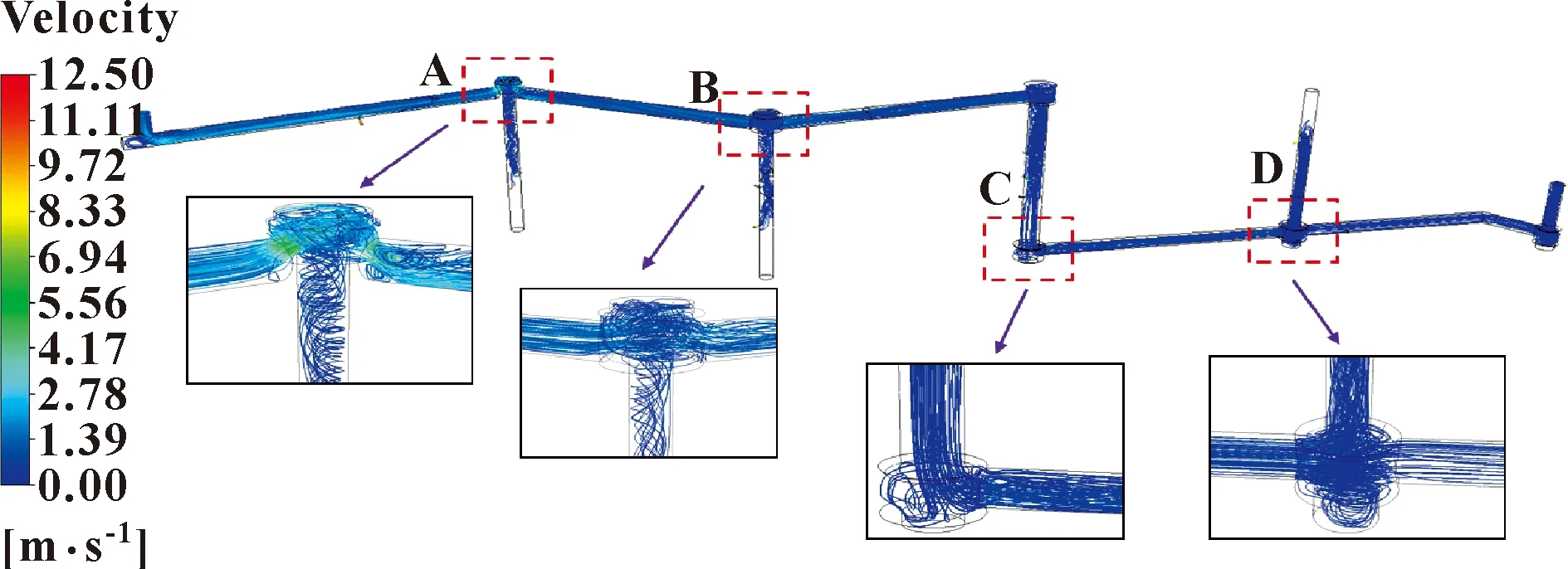

为了找出喷嘴2局部区域压力损失异常大的原因,分析了原方案整个附件齿轮箱油路的内部流动轨迹,结果如图5所示。可知,当润滑油从入口流入油路后,在管路段的流线较为平直,因为管路段流通面积不变,受到的流动阻力很小,故流线的状态接近于“平推流”,不会产生任何涡旋;但是当润滑油流入各个喷嘴时,由于受到喷嘴壁面的影响,流动状态发生了改变,在喷嘴内部出现了涡旋的流动状态。

图5 原方案的内部流线

为了更加清晰地查看不同喷嘴流入和流出侧的流动情况,在图5中将红框中4个区域的局部流动情况进行了放大。对比4个区域的流场变化情况可以看到,A区域中的流动剧烈,流出侧的管路内形成的涡流清晰可见,速度相比其他3个区域明显更大;B、C和D区域中的流线速度变化相对较小,流出侧的管路内几乎没有旋流。

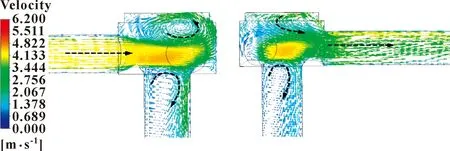

图6给出了喷嘴2流入和流出侧中心截面的流线图。可以看到,当润滑油流入、流出时,管路流入和流出侧的有效流通面积较小,速度突然增加,局部阻力损失骤然增大,形成了较为强烈的涡旋,流动耗散较大,压力损失较大。因此喷嘴2的流出侧和流入侧的压力损失很大,影响了整个附件齿轮箱油路的入口流量。因此,需对喷嘴2的局部结构进行优化。

图6 喷嘴2流入和流出侧的流线图

2.3 优化方案的计算结果

原方案的三维仿真计算分析结果表明,由于喷嘴2区域的流通面积不足导致局部压力损失较大,影响了整个附件齿轮箱油路的入口流量,故对喷嘴2的局部结构进行调整,将喷嘴2端面A在原方案的基础上向下移动4.5 mm,增加油路有效流通面积,如图7所示。

图7 优化方案中喷嘴2内部结构局部放大

将优化方案的模型采用相同的边界条件进行计算,结果如表4所示。附件齿轮箱油路的进口润滑油流量为10.8 L/min,相比起原方案的9.74 L/min有了较大增幅,且计算结果和设计要求更加接近。

表4 优化方案计算结果和设计要求对比

图8给出了附件齿轮箱油路优化方案的压力云图,可以看到,在各个喷嘴左右侧的进出口管路段上,并没有出现很明显的压力变化,压力损失较大的区域仍在每个喷嘴的喷孔段处,这是由于流通面积突然减小导致的。但是在优化方案中并没有出现喷嘴2两侧的管路段上压力显著变化的情况。

图8 优化方案的压力云图

表5给出了优化方案中各个喷嘴左右两侧的进出口管路压力损失。可以看出,各个喷嘴两侧管路的压力损失逐步减小,整个附件齿轮箱油路的压力分布更加合理。

表5 优化方案中各个喷嘴进、出口侧的压力损失

图9给出了附件齿轮箱油路优化方案的内部流线图,可以看到,A区域流入侧和流出侧的内部流线速度变化不大,在进入和流出侧的管路内,原方案中的涡旋流动已消失,流动状态更加接近于理想的“平推流”状态;B、C 和D 3个区域的流动状态和A区域内的流动状态相似。

图9 优化方案的内部流线

图10给出了优化方案喷嘴2流入和流出侧中心截面的速度矢量图。可见增加流通面积后,局部阻力损失降低,速度的最大值随之降低,流入和流出侧管道内的流动比较平直;而在喷嘴2内部还存在着局部区域的涡旋流动,这是由于流动受到喷嘴结构和流出侧管路的位置限制所致。

图10 喷嘴2流入和流出侧的流线图

从以上对附件齿轮箱油路优化方案的内部流动分析可以看出,原方案油路入口供油量距离设计要求相差较大是由于喷嘴2结构设计不合理,流道内的流通面积过小,局部阻力损失较大。基于三维仿真分析,提出了相应有效的优化方案。优化方案的油路入口供油量和设计要求较为相近,验证优化方案的有效性。

2.4 进口压力对进油流量的影响

附件齿轮箱的流量试验仅针对典型的进口压力,即0.3 MPa下的润滑油体积流量试验,对其他不同进口压力下的润滑油体积流量未进行试验。前文已经通过试验验证了文中模型的准确性,基于此,通过改变入口边界条件,采用模型计算得到不同进口压力下对应的入口润滑油体积流量,如表6所示。

表6 不同进口压力对应的润滑油体积流量

计算的入口压力范围是0.05~0.4 MPa,总共8个压力点,对8个压力点下对应的滑油体积流量曲线进行拟合,如图11所示,得到拟合方程如下:

图11 不同进口压力下润滑油体积流量曲线

Y=-32.238X2+38.193X+2.324 3

式中:Y对应附件齿轮箱油路的入口润滑油流量;X对应油路的进口压力。

从图11可知,该曲线的拟合度为0.998 8,拟合度较好。附件齿轮箱油路在不同进口压力下对应润滑油体积流量呈现二次函数关系,在0.05~0.4 MPa的压力范围内,对应的润滑油最小和最大体积流量分别是4.02和12.54 L/min。

基于三维仿真分析,对该附件齿轮箱“连通折弯式”复杂油路结构建立了压力-流量的数学模型,该模型为不同进口压力下的润滑油体积流量选择,以及为附件齿轮箱性能评估提供了数据支撑。

3 结论

对某航空发动机附件齿轮箱呈“连通折弯式”的复杂油路结构模型进行三维仿真分析,基于所建立的模型分析了齿轮箱进口润滑油流量不足的原因并提出优化方案。主要结论如下:

(1)该齿轮箱因喷嘴结构的设计不当,导致齿轮箱油路结构中的局部流通面积较小,使得该区域内产生涡流,局部阻力损失变大,造成油路进口处的滑油流量偏小。

(2)通过对齿轮箱油路中喷嘴结构的优化,增大附件齿轮箱油路流通面积,减小了油路的压力损失,提高了油路进口的润滑油流量,使其满足设计要求。

(3)优化后的附件齿轮箱油路结构中,压力损失较大的区域出现每个喷嘴的喷孔段处,但各个喷嘴两侧管路段的压力变化并不大,整个油路的压力分布更合理,各个管路段内的流动状态接近于理想的“平推流”形式。

(4)通过三维仿真计算,建立了附件齿轮箱油路结构的压力-流量数学模型,发现入口压力为0.05~0.4 MPa时,入口压力和体积流量呈二次函数关系。