航空轴承试验台支点轴承故障分析与试验验证*

2023-11-08邢春生刘秀海

邢春生 杨 宇 刘秀海 刘 鲁

(1.中国航发沈阳发动机研究所 辽宁沈阳 110015;2.中国航空发动机集团航空发动机动力传输重点实验室 辽宁沈阳 110015)

航空发动机轴承具有转速高、温度高、载荷大及工作环境恶劣等特点[1-4]。 随着航空发动机技术的发展,航空轴承的工作条件和性能指标也变得愈加苛刻,是故障多发的转动部件,成为影响航空发动机可靠性的关键部件[5-7],设计或使用不当会导致多种故障的发生,如剥落、磨损、打滑蹭伤、套圈及保持架变形或断裂等[8-10]。其中断裂故障尤为严重,一旦出现轻则导致发动机损坏,重则导致机毁人亡的重大事故。为了提升航空轴承的工作可靠性,确保运行安全,除了在轴承设计及加工制造工艺上开展研究,还需在航空轴承试验台上开展充分的试验验证[11]。

本文作者针对某航空轴承试验台在开展轴承试验时发生的支点轴承抱轴、外圈断裂故障,开展多因素复查分析工作,确定故障原因,提出相应改进措施并开展试验验证。

1 试验台支点轴承故障现象

1.1 试验设备及支点轴承

某型航空轴承试验台主体结构见图1,主要由主轴及支撑其运转的2套支点轴承组成,主轴上能够同时安装2套试验轴承进行试验。试验台能模拟试验轴承在航空发动机上的转速、载荷、装配关系和润滑条件等,进行轴承的性能、耐久性、寿命试验及相关的专项研究试验。试验过程中,位于主轴两端的2套支点轴承只承受径向载荷,径向加载示意图见图2,当径向载荷1和径向载荷2大小相等时,2套支点轴承承受大小相同、方向相反的支反力。

图1 航空轴承试验台结构示意

图2 航空轴承试验台径向加载示意

支点轴承结构形式及主要参数见图3,在轴承装配时保证内圈、外圈、滚动体的刻字面保持在同一侧。

1.2 试验条件

试验台支点轴承发生故障时,正在进行试验台的加载系统运行调试程序,支点轴承试验条件见表1。

表1 支点轴承试验条件

1.3 支点轴承故障现象

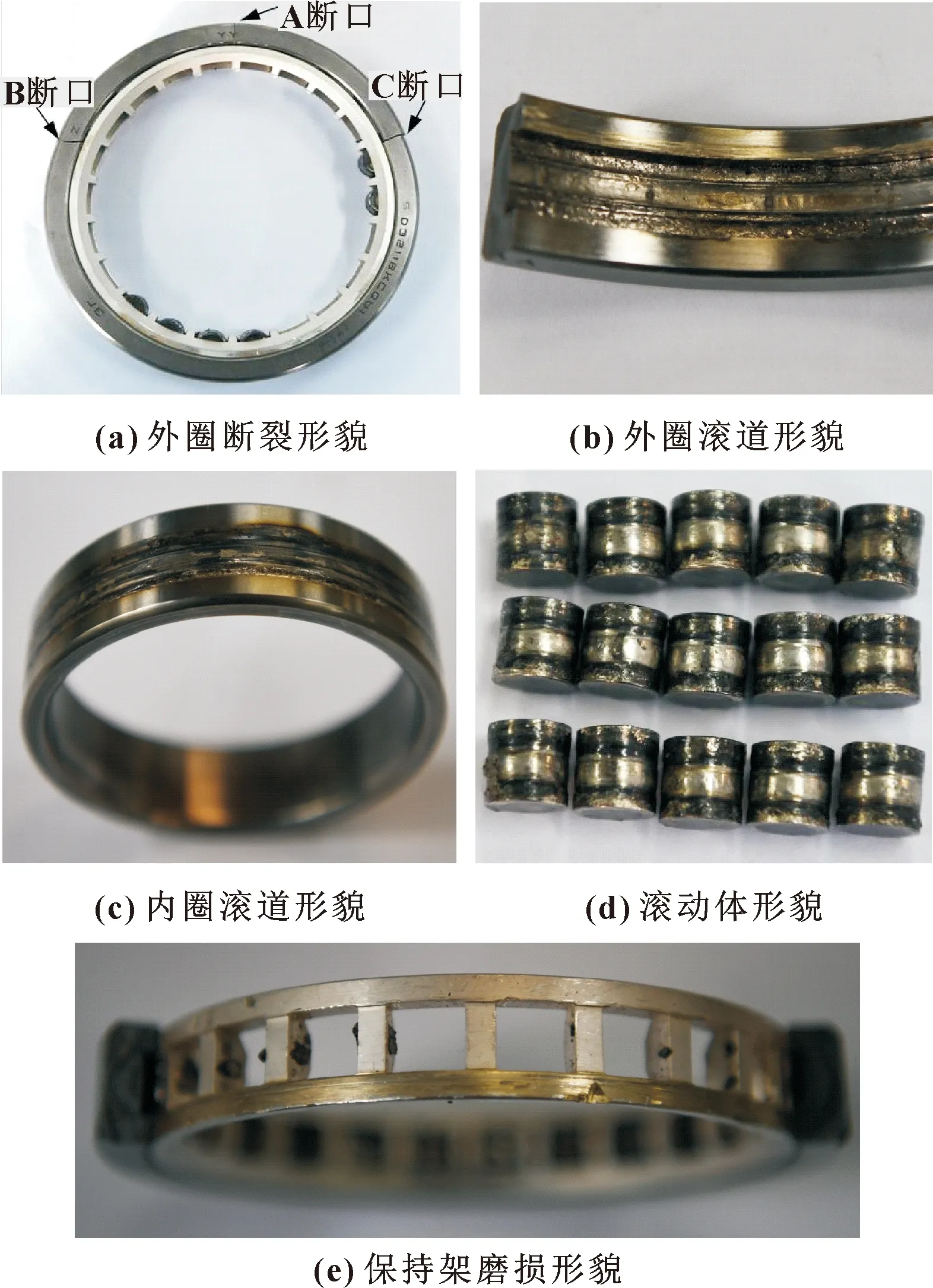

当试验进行到表1所列试验条件第6步时,试验台报警急停,试验台主轴转速从13 430 r/min左右急速降低至0,伴随支点轴承1外圈温度异常升高。对试验台进行分解,发现试验台的支点轴承1抱轴。具体故障表现为:外圈断裂为3段,保持架单侧磨损严重,全部滚动体颜色发黑磨损严重,内圈及外圈滚道整周磨损严重,支点轴承故障形貌见图4。

图4 支点轴承1故障形貌

2 故障分析

2.1 故障支点轴承理化检查

2.1.1 外圈断口检查

将外圈的3个断口进行编号,见图4(a)。A断口宏观形貌如图5所示,断口表面可见明显的弧形线形貌特征,根据弧形线汇聚的方向判断,断裂起始于外圈滚道面。

图5 A断口宏观形貌

滚道面区域存在与滚动体相互作用产生的磨损挤压变形,表面凹凸不平,且靠近轴承外圈非刻字端面一侧磨损较严重。故障轴承外圈A断口区域外周面至滚道面长度约为6.68 mm,大于设计尺寸6.5 mm,说明滚动体部分材料在挤压磨损的作用下,粘附在外圈滚道面表面。

将图5中滚道面附近区域形貌放大观察,见图6(a),断口靠近滚道面区域较平坦,内部较粗糙,平坦区最大深度约为900 μm;平坦区靠近滚道面可见明显的由于磨损挤压导致的变形分层,深度约为250 μm。滚动体与外圈滚道面相互磨损产生的挤压变形产物已进入两侧的加工槽,见图6(d)。

图6 A断口微观形貌

弧形线附近区域可见放射线,形貌见图7(a)。放大观察,如图7(b)所示,断口表面各区域均呈韧窝形貌,表明A断口断裂性质为起始于外圈滚道面的瞬时断裂。断口B、C与断口A检查结论相同,不再赘述。

图7 A断口弧形线形貌(a)及放大图(b)

2.1.2 金相检查

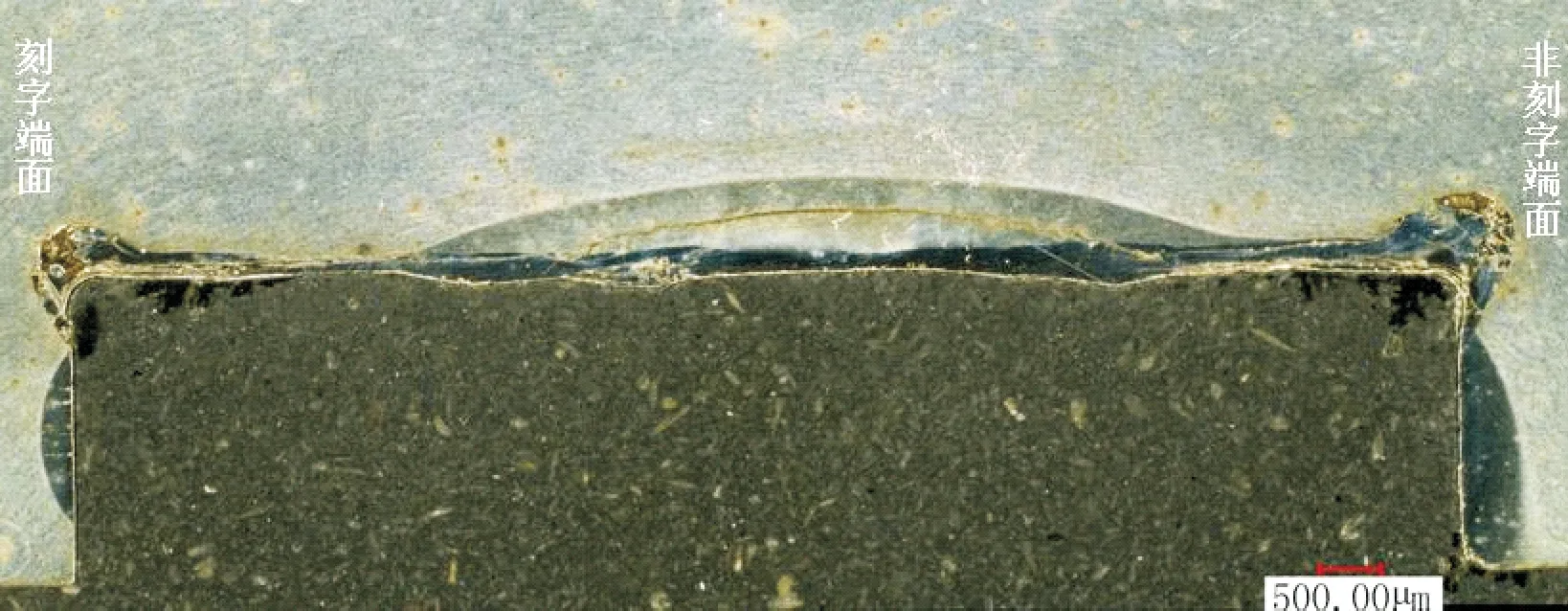

在故障轴承外圈断裂附近部位切取截面进行组织检查,试样腐蚀后宏观图像见图8。可见滚道面存在明显的白亮色过热层,且更靠近非刻字端面侧。

图8 外圈金相试样宏观图像

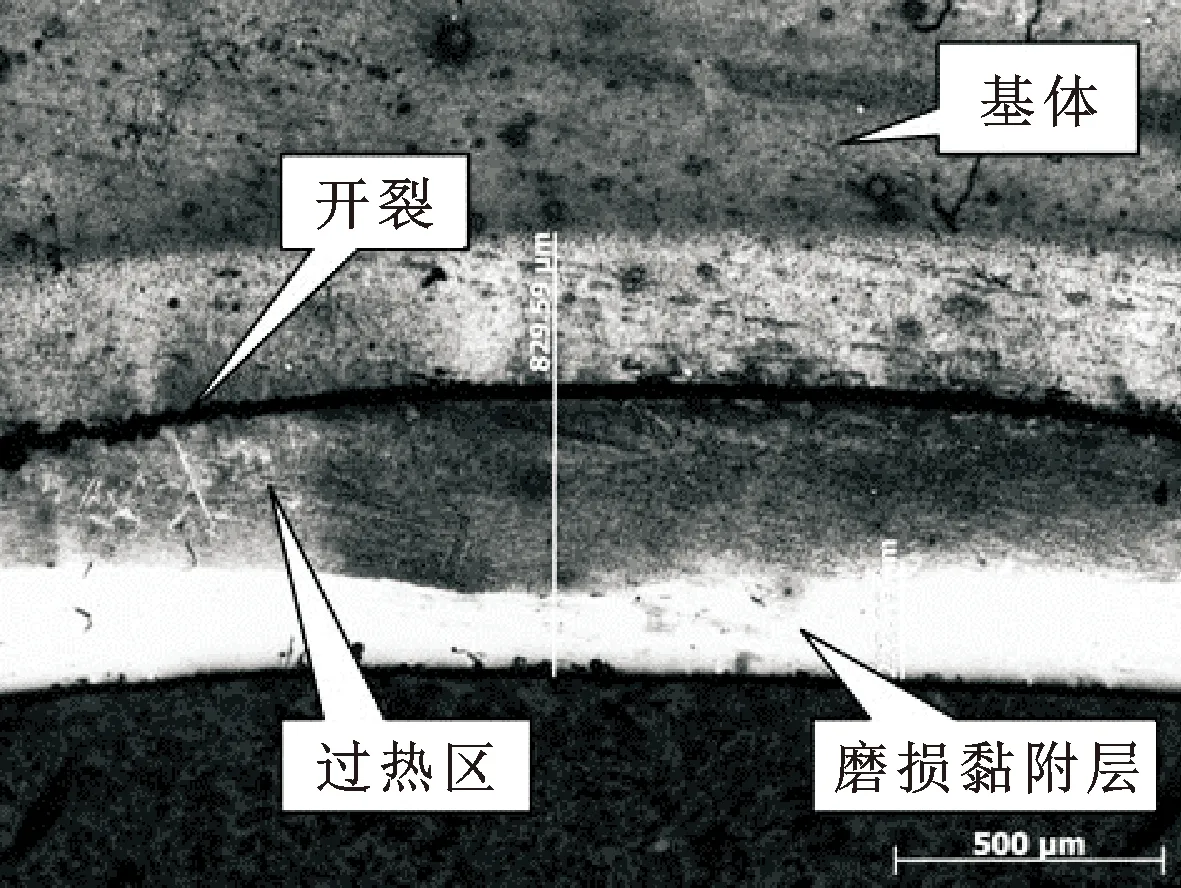

过热层形貌见图9,最大深度约为830 μm,与断口靠近滚道面区域的平坦区深度基本一致,表明断口靠近滚道面区域较平坦应与轴承工作过程中过热有关。基体与过热区的金相组织微观形貌见图10,基体为轴承钢淬火和回火后的正常组织,主要由回火马氏体、碳化物及残余奥氏体组成,而过热区经受高温后转变为奥氏体、淬火马氏体及碳化物共存的多相高弥散组织。内圈、滚动体检查结果与外圈类似,不再赘述。

图9 滚道面附近区域金相组织形貌

图10 基体与过热区金相组织微观形貌

2.1.3 理化检查结论

(1)故障支点轴承外圈3处断口,均为由于滚道面与滚动体之间较重的磨损挤压作用导致的起始于外圈滚道面的瞬时断裂;

(2)故障支点轴承各部件整体均存在偏向非刻字端面一侧的偏磨。

2.2 支点轴承润滑检查及分析

2.2.1 润滑油喷嘴方向及流量检查

为排查支点轴承润滑状态,在试验台上对支点轴承1、支点轴承2的喷嘴进行流量与喷射方向检查。检查结果表明,2套支点轴承的喷嘴均能够按照设计要求将润滑油喷射到轴承内部,喷射方向无异常。各支点轴承的喷嘴流量检查数据见表2,轴承供油量满足设计要求且故障支点轴承1的供油量大于支点轴承2。

表2 支点轴承喷嘴润滑油流量

试验过程中,支点轴承1及支点轴承2的转速、载荷条件一致,支点轴承2的工作状态保持良好,表明2.6 L/min的润滑油供给量已经能够满足轴承的润滑冷却需求,支点轴承1损坏与润滑供油量不足无直接关系。

2.2.2 滑油喷嘴尺寸测量及分析

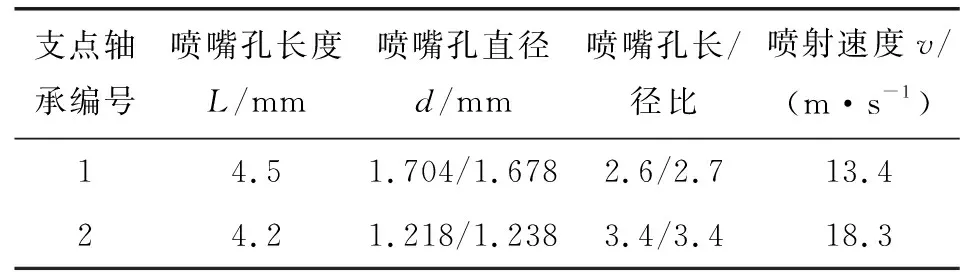

相比静态下的供油量,轴承在高速转动时,润滑喷嘴能够克服风阻喷射进轴承内部的有效供油量更为重要。有效供油量同喷嘴位置、喷嘴数目、喷射角度、喷射速度及流量等有关[1,12-14]。文献[1]中指出喷嘴孔的长/径比应不小于3,以保证喷嘴喷出的润滑油呈现圆柱状而不散射。文献[14]通过试验研究了圆柱滚子轴承DN值(内径与转速乘积)分别为7.35×105、9.95×105、1.2×106mm·r/min时喷嘴喷射速度对轴承润滑冷却效果的影响,结果表明,喷嘴喷射速度对轴承润滑冷却效果影响明显,高速工况下推荐喷嘴喷射速度应不小于18 m/s。由表1试验条件可知,支点轴承的DN值介于9×105~1.36×106mm·r/min之间,属于高速工况,喷嘴喷射速度应不小于18 m/s。对喷嘴孔(喷嘴孔由2个并排小孔组成)的实际尺寸进行测量并计算长/径比及喷射速度,结果见表3。

表3 喷嘴孔尺寸及喷射速度

由表3可知,相比支点轴承2,支点轴承1的2个供油喷嘴孔的长/径比均小于3,喷出的滑油容易散射,且喷射速度小于18 m/s,可能导致在轴承高速转动时进入到轴承内部的有效润滑油量不足。

2.2.3 润滑检查结论

(1)滑油喷嘴方向及流量检查结果表明,故障支点轴承1的润滑油喷嘴方向及供油量无异常,表明喷嘴方向及流量与支点轴承1的损伤无直接关系;

(2)故障支点轴承1的润滑油喷嘴长/径比及喷射速度均偏小,可能导致轴承高速转动时进入到轴承内部的有效供油量不足。

2.3 试验数据检查及分析

复查试验记录数据,绘制试验数据曲线如图11所示。

由图11可知,支点轴承1故障时试验台主轴转速从13 350 r/min急速降低至0,支点轴承1温度由100 ℃左右急剧升温到150 ℃左右。从图11中还可以分析得出如下信息:

(1)在t3时刻之前,支点轴承1的温度比支点轴承2高约20 ℃,且一直保持相同的温升趋势;在t3之后,两者温差逐渐拉开;到t4时,支点轴承2的温度因试验台主轴转速降低而降低,而支点轴承1的温度不降反升,说明支点轴承1在t4时刻之前就已经进入非正常工作状态,具体为t3~t4时间段内开始出现异常。

(2)支点轴承1、2的供油温度相同,均为25 ℃左右。支点轴承1、2的回油温度有明显差异,在t1之前,由于支点轴承温度存在约20 ℃的差值两者回油温度有约10 ℃的差值;但t1之后随着主轴转速的升高,支点轴承1的回油温度升速明显小于支点轴承2的回油温度升速;在t2时刻,支点轴承2的回油温度超过支点轴承1的回油温度。以上现象说明支点轴承1的润滑冷却效果较支点轴承2的差,在高转速时更为明显。

(3)供回油温差上,支点轴承2的供、回油温差基本上保持在10 ℃以内,且供、回油曲线升降趋势一致性较好;而支点轴承1的供、回油温差在t1之后越来越大,到t4时已经达到43 ℃。以上现象再次证明支点轴承1的润滑冷却效果较支点轴承2的差,在高转速时更为明显。

(4)由2.2节可知,支点轴承1的润滑油供给量比支点轴承2的大,且喷射方向无误,出现润滑效果不良的原因可能是在高速时,支点轴承1的润滑油喷射速度低、易散射,由于风阻而没有完全进入轴承内部提供有效的润滑冷却作用。图12所示为支点轴承1损坏后保持架形貌,喷油方向侧(对应轴承的刻字端面侧)的保持架无磨损,而另一侧的保持架磨损较严重,也证实了润滑油未供应到位。

图12 支点轴承1保持架形貌

2.4 轴承工作游隙仿真计算

轴承工作游隙与轴承初始游隙、装配状态、工作温度以及工作转速相关,文献[15]详细介绍了轴承工作游隙计算过程,但是计算时的轴承温度场为估算值,文中对轴承发生故障前(具体时间段为图11中的t3~t4)的温度场进行仿真分析。

支点轴承滚动体数量为22,为减小仿真计算量,仿真模型取1/22轴承及周围零件结构,模型见图13,各零件材料及导热系数见表4。

表4 零件材料及导热系数

图13 支点轴承温度场仿真计算模型

对模型施加温度边界条件,如图14所示。字母h代表对流换热边界,字母q代表热流密度边界,其中h1为轴承内部对流换热,h2为轴承腔内对流换热,h3为轴承座与外界空气自然对流换热,q1为轴承外圈工作表面热流密度边界,q2为轴承滚动体工作表面热流密度边界,q3为轴承内圈工作表面热流密度边界。距离轴承远端的边界设置为绝热边界,即热流密度q=0。

图14 热分析边界条件示意

轴承内部对流换热系数h1计算采用文献[16]中的对流换热系数公式:

(1)

式中:n为轴承转速(r/min);ν为流体运动黏度(m2/s);db为滚动体直径(mm);dm为节圆直径(mm);α为轴承接触角(°);λ为润滑油导热率(W/(m·K));Pr为普朗特数。

轴承腔内对流换热系数h2计算采用文献[17]推荐的公式:

(2)

式中:u为1/3保持架转速(m/s);x为轴承座内直径(m)。

轴承座与外围空气的自然对流系数h3采用文献[18]中的计算公式:

(3)

式中:kf为空气导热系数;D为轴承座外圆柱表面直径;Gr和Pr分别为格拉晓夫数及普朗特数。

滚动轴承发热量计算采用文献[19]基于测量结果提出的经验公式:

Q=1.047×10-4M·n

(4)

M=Ml+Mv

(5)

式中:Q为轴承摩擦引起的生热量(W);M为轴承总摩擦力矩(N·mm);n为轴承转速(r/min);Ml和Mv分别为载荷引起的摩擦力矩和黏性摩擦力矩,具体计算方法参见文献[19]。

根据文献[20],滚动轴承的摩擦生热的1/2进入滚动体,另1/2进入套圈,故将根据文献[19]中经验公式计算的总发热量按照1∶2∶1的比例分布到外圈、滚动体及内圈上,得到各边界处的热流密度后施加到仿真计算模型中。

按照上述公式,经计算,各边界处的对流换热系数及热流密度如下:h1=2 613 W/(m2·K),h2=772.7 W/(m2·K),h3=5.3 W/(m2·K);q1=223 024 W/m2;q2= 214 576 W/m2;q3= 274 991 W/m2。将边界条件施加到仿真模型中计算系统的温度分布,结果见图15。

图15 支点轴承温度场

获得轴承温度场后,按照文献[15]中的计算方法,采用MATLAB软件编程计算轴承工作游隙。支点轴承1、2内外圈与相配合零件的配合尺寸取自试验前的装配工艺卡,轴承的初始游隙取自轴承合格证,轴承工作转速取自试验数据(具体时间段为图11中的t3~t4)。计算所需装配、初始游隙及转速参数见表5,材料参数见表6。

表5 轴承装配、初始游隙及工作转速参数

表6 零件材料参数

经计算,支点轴承1在t3~t4阶段的工作游隙为-0.032 mm,支点轴承2在t3~t4阶段的工作游隙为0.011 mm,可见支点轴承1的工作游隙为负游隙,与故障件理化分析检查中滚道面与滚动体之间较重的磨损挤压现象一致。

3 故障原因分析

综合故障轴承理化检查、润滑检查、试验数据检查及轴承工作游隙仿真计算结果,分析支点轴承发生故障的原因为:支点轴承1的初始游隙偏小,在轴承高速运转过程中,因离心力及温度场的共同影响,导致轴承工作游隙变为负游隙,从而导致轴承滚动体与内外套圈滚道的接触应力增大、轴承发热量增大;且支点轴承1的润滑喷嘴孔长/径比偏小、喷射速度小,导致高速运转时喷射到轴承内部的有效润滑油量少,不能及时将轴承产生的热量带走,轴承的工作温度进一步升高,负游隙的程度进一步增大,进而接触应力及发热量进一步增大,形成恶性循环,使轴承滚动体与套圈滚道挤压磨损严重,最终导致轴承外圈出现起始于滚道面的瞬时断裂。

4 改进措施

根据故障原因,对轴承初始游隙偏小及轴承润滑冷却效果不良两方面提出改进措施,具体如下:

(1)选择初始游隙较大的轴承作为航空轴承试验台的支点轴承,初始游隙范围:0.075~0.11 mm;

(2)修改支点轴承1的润滑喷嘴结构,将喷嘴孔的长/径比增大到3以上,喷嘴孔直径减小到1.3 mm左右,以保证润滑油喷射速度大于18 m/s。

5 试验验证

将改进后的支点轴承1,按照相同的试验条件开展试验验证,结果如图16所示。

图16 改进后支点轴承转速、温度及供回油温度曲线

对比图11和图16可知,改进后支点轴承1的温升明显降低,且轴承在工作1 200 h后表面未见挤压磨损等损伤(见图17),进一步验证了故障原因分析的正确性。

图17 改进后支点轴承1工作1 200 h后表面形貌

6 结论

(1)通过对故障轴承开展损伤形貌宏观检查、断口理化检查、润滑检查、试验数据复查及轴承工作游隙仿真计算分析等工作,明确了支点轴承故障原因为:轴承初始游隙小,工作状态下游隙变为负值,导致轴承滚动体与内外套圈滚道的接触应力增大、轴承发热量增大;轴承润滑冷却效果不良,不能将轴承产生的热量及时带走,轴承工作温度进一步升高。

(2)在选择轴承初始游隙时要考虑配合参数、轴承及相邻零件工作温度、工作转速对工作游隙的影响,避免工作游隙出现负游隙;应合理设计润滑喷嘴孔的长/径比(长/径比不小于3),并结合流量标定数据验算喷嘴的喷射速度(推荐喷射速度不小于18 m/s),确保喷嘴喷射出的润滑油能够克服风阻而进入轴承内部,对轴承进行有效润滑与冷却。