基于湍流模型的碳环密封泄漏特性数值计算*

2023-11-08王蕊霞丁雪兴陈汉卿王世鹏洪先志

王蕊霞 丁雪兴 陈汉卿 王世鹏 李 璐 洪先志 包 鑫

(1.兰州理工大学石油化工学院 甘肃兰州 730050;2.成都一通密封股份有限公司 四川成都 610100)

碳环气膜密封是间隙式圆周密封的一种,属于非接触式密封装置。相较于迷宫密封和螺旋槽柱面气膜密封,碳环密封具有结构简单、安装便捷、密封性好、可靠性高、维护检修便捷等优点,广泛用于涡轮机、发动机、压缩机等机组[1-3]。实际应用中不同数量碳环串联设计,可适应于不同工况设备。碳环密封既能满足机组低成本需求,又能实现高效密封,其研究对于我国密封技术的发展有着十分重要的现实意义。

随着当前高速流体机械的飞速发展以及机组应用要求的提升,气膜密封运行工况日趋高参数化,此时其流场内湍流效应逐渐明显,为了更准确地预测其泄漏特性的变化规律,需要考虑湍流效应的影响。早在20世纪60年代,国外便有学者针对湍流润滑理论做了大量研究。CONSTANTINESCU[4]最早基于普朗特提出的混合长度理论导出气体润滑轴承的压力方程;针对该理论存在的不足,NG、PAN[5]基于布辛涅司克近似提出一种线性湍流润滑理论;随着研究的不断深入,HIRS[6]提出了基于整体流的湍流润滑理论。通过对上述湍流润滑理论长期研究应用,通常认为Ng-Pan湍流模型更完备和精确[7]。DAS和 GUHA[8]基于Ng-Pan湍流模型求解了瞬态Reynolds方程得到压力场分布,研究了湍流效应对微极性流体润滑有限长度流体动压径向滑动轴承稳定性的影响规律。徐林[9]采用Ng-Pan理论给出考虑湍流效应的泵环状间隙内流场压力控制方程及边界条件,进而利用有限差分法进行数值求解得到环状节流间隙处的泄漏量。张新敏等[10]在保证计算精度的前提下提出了一种考虑介于层流和湍流之间的过渡区的湍流润滑理论分析计算模型。王飞等人[11]采用有限差分与牛顿超松弛迭代求解紊流Reynolds方程,获得浮动环密封间隙的流场压力分布及各种工况条件对泄漏量、静态刚度的影响。刘珂等人[12]针对端面动压密封,采用Hirs湍流润滑理论推导了极坐标系下的湍流润滑模型,该模型能够更方便及精确地直接计算流场速度分布与泄流量。彭龙龙等[13]基于湍流理论,利用Fluent软件对油水两相流体润滑下径向滑动轴承的表面织构承载能力、液膜压力及湍流动能的影响进行了研究。SONI和VAKHARIA[14-16]在改进的Navier-Stokes方程和连续性方程中联合使用了Ng-Pan的线性化湍流润滑理论,并通过有限元法研究了湍流效应对非圆浮动环轴承(圆形轴承)稳态性能的影响,同时将层流结果和与湍流的线性化理论结果进行对比分析,预测了非圆形浮环轴承在湍流状态下的性能优于层流状态。RUGGIERO等[17]通过在经典Reynolds方程中引入湍流校正流动因子,提出以近似的方式求解控制轴承油隙中压力分布的方程,获得了在湍流状态下液体润滑滑动轴承的非定常润滑油膜力和油膜系数的闭合形式关系。王世鹏等[18]基于层流中心差分法和Newton-Raphson迭代法,进行压力控制Reynolds方程和膜厚控制方程的求解,得到压力和膜厚分布及不同操作参数下柱面单列螺旋槽气膜的泄漏量。苏令[19]根据Ng-Pan湍流润滑理论建立了相应的数学计算模型,利用有限差分法计算分析了稳态密封性能。宋新涛等[20]基于Ng-Pan紊流模型,建立了考虑磨损和紊流的径向滑动轴承混合润滑模型,使用有限差分法对模型进行了求解。

目前,在公开文献中尚未发现关于湍流效应对环形密封泄漏特性影响规律的研究。为此,本文作者在层流动力润滑研究的基础上,基于Ng-Pan湍流动力润滑理论模型,采用中心差分方法及超松弛迭代法对模型进行离散迭代求解,得到压力场分布,进而进行碳环密封流场分析,以探索不同轴径及工况参数下湍流效应对碳环密封泄漏特性的影响规律。研究结果可为碳环气膜密封的设计与应用提供一定的参考。

1 数值分析方法

1.1 几何模型

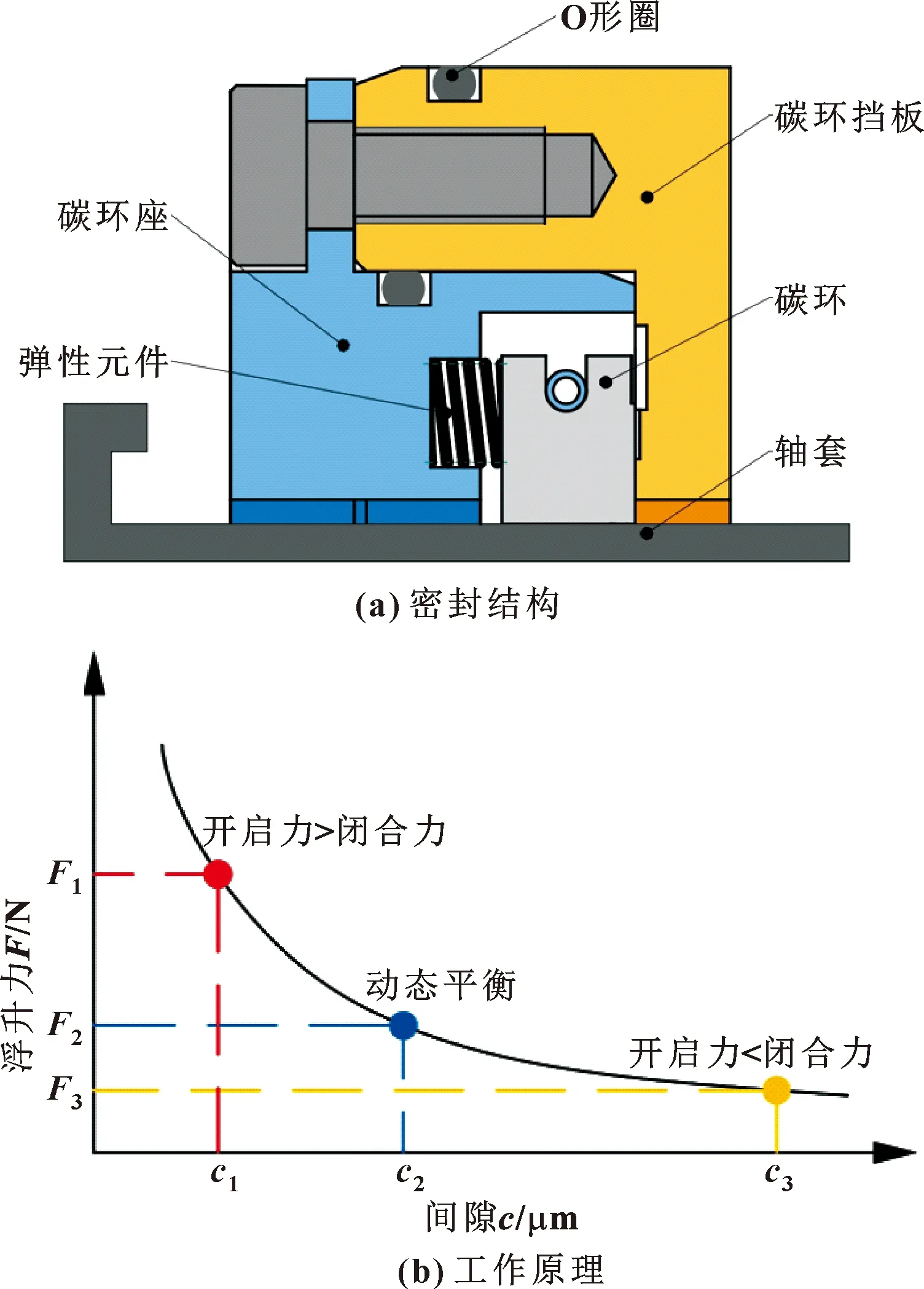

碳环密封装置主要由弹性元件、碳环座、碳环挡板、碳环和环形轴套等组成,具体结构如图1(a)所示。正常工作时,碳环密封密封腔内至少装有2个碳环[21],文中仅将其中一个碳环作为研究对象。碳环密封受力和工作原理与径向滑动轴承相似,区别在于:对轴承而言,旋转轴高速转动产生一层极薄的流体膜将轴与轴承隔开一定间隙,轴承相对固定;但对碳环而言,流体膜将旋转轴与碳环隔开一定距离以减少碰摩,而旋转轴相对固定。

图1 碳环密封几何模型及工作原理

由流体润滑原理可知,在旋转轴运行前,碳环由于重力作用与轴套表面形成月牙形偏心环隙,此时碳环与轴间隙最小且偏心率最大。碳环密封工作原理如图1(b)所示,旋转轴启动后,密封介质被带入间隙,在离心力作用下,密封介质产生动压力形成具有一定刚度的流体膜;随着旋转轴转速增大,流体膜产生的浮升力将碳环与旋转轴隔开一定间隙c1并使偏心逐渐减小,此时对应的浮升力F1为密封环的开启力,由碳环自身重力与碳环和腔体壁之间的摩擦力组成的合力称为闭合力;随着碳环与旋转轴间的间隙继续增大,流体膜浮升力将逐渐减小,当浮升力等于闭合力时,密封状态达到动平衡;当碳环与旋转轴间的间隙远远大于平衡间隙达到c3时,浮升力小于闭合力,闭合力将迫使碳环向中心靠近,随之间隙减小且浮升力增大,密封环受力很快恢复到平衡位置,这即是间隙式圆周密封普遍具备的动态平衡性能。

1.2 数学模型

1.2.1 流动状态判据

在非接触碳环密封中,薄膜中的流体流动主要为周向相对速度引起的圆周Couette流与轴向压力梯度引起的轴向Poiseuille流。流体的流动状态由包含这2种流动雷诺数的流动因子α来判断,当α≤9/16时为层流状态;当α>9/16时为湍流状态[22-23]。具体计算公式如下。

Rec=ρUθh/η

Rep=ρUzh/η

(1)

式中:Rec为周向剪切流动雷诺数;Rep为轴向压差流动雷诺数;ρ为介质密度,kg/m3;Uθ为流体周向流动速度;Uz为流体轴向流动速度;h为流体膜厚度,μm;η为介质动力黏度,Pa·s。

1.2.2 膜厚控制方程

膜厚h表示为θ的函数[24]:

h=c(1+εcosθ)

(2)

式中:ε为碳环偏心率;c为平均薄膜间隙,μm。

1.2.3 压力控制方程

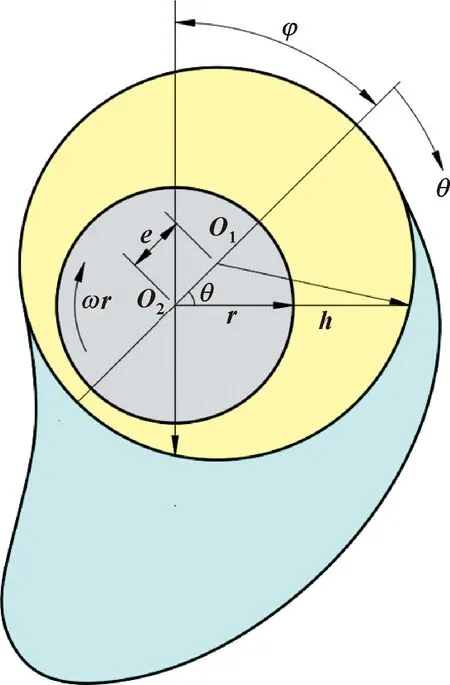

图2所示为具有一定普遍含义的带有圆进动的转子旋转坐标系简化模型。忽略挤压效应的影响,碳环密封符合转子轴颈在稳态圆进动下的流体膜润滑Reynolds方程。基于Ng-Pan理论,适用于碳环密封结构特征和运行工况的湍流动力润滑模型如下式所示:

图2 旋转坐标系简化模型

(3)

式中:r为旋转轴轴径,mm;kθ与kz分别为周向湍流修正系数和轴向湍流修正系数;ω为角速度,rad/s;θ为极坐标,rad;z为轴向坐标;mm。

湍流修正系数定义如下:

(4)

式中:Re=ρωrh/η为临界Reynolds数。

当流动为层流时,取kθ与kz值均为12;当流动为湍流时,系数kθ和kz的数值均大于12,并随着Reynolds数Re的增大而增加,kθ和kz分别按式(4)计算[25]。

通过五点中心差分格式对湍流修正Reynolds方程进行离散:

Ai,j(pi+1,j-pi,j)-Bi,j(pi,j-pi-1,j)+Ci,j(pi,j+1-pi,j)-Di,j(pi,j-pi,j-1)=Qi,j

(5)

上式中,各系数表达式为

(6)

得到流场压力分布:

(7)

令参数Ei,j=Ai,j+Bi,j+Ci,j+Di,j,对式(7)采用超松弛法(SOR)迭代求解,迭代格式为

(8)

数值迭代计算过程中,根据如下的相对收敛准则来判断是否满足收敛条件:

(9)

1.2.4 边界条件

在进行流场压力迭代计算时,给定边界条件如下。

强制性边界条件:

在z=0处,p=pi(pi为高压侧压力)

在z=l处,p=po(po为低压侧压力)

周期性边界条件:

p(θ,z)=p(θ+2π,z)

1.2.5 泄漏率

通过对上述方程组联立求解,获得密封间隙内流场膜厚与压力分布,进而按下式可求得质量泄漏率:

(10)

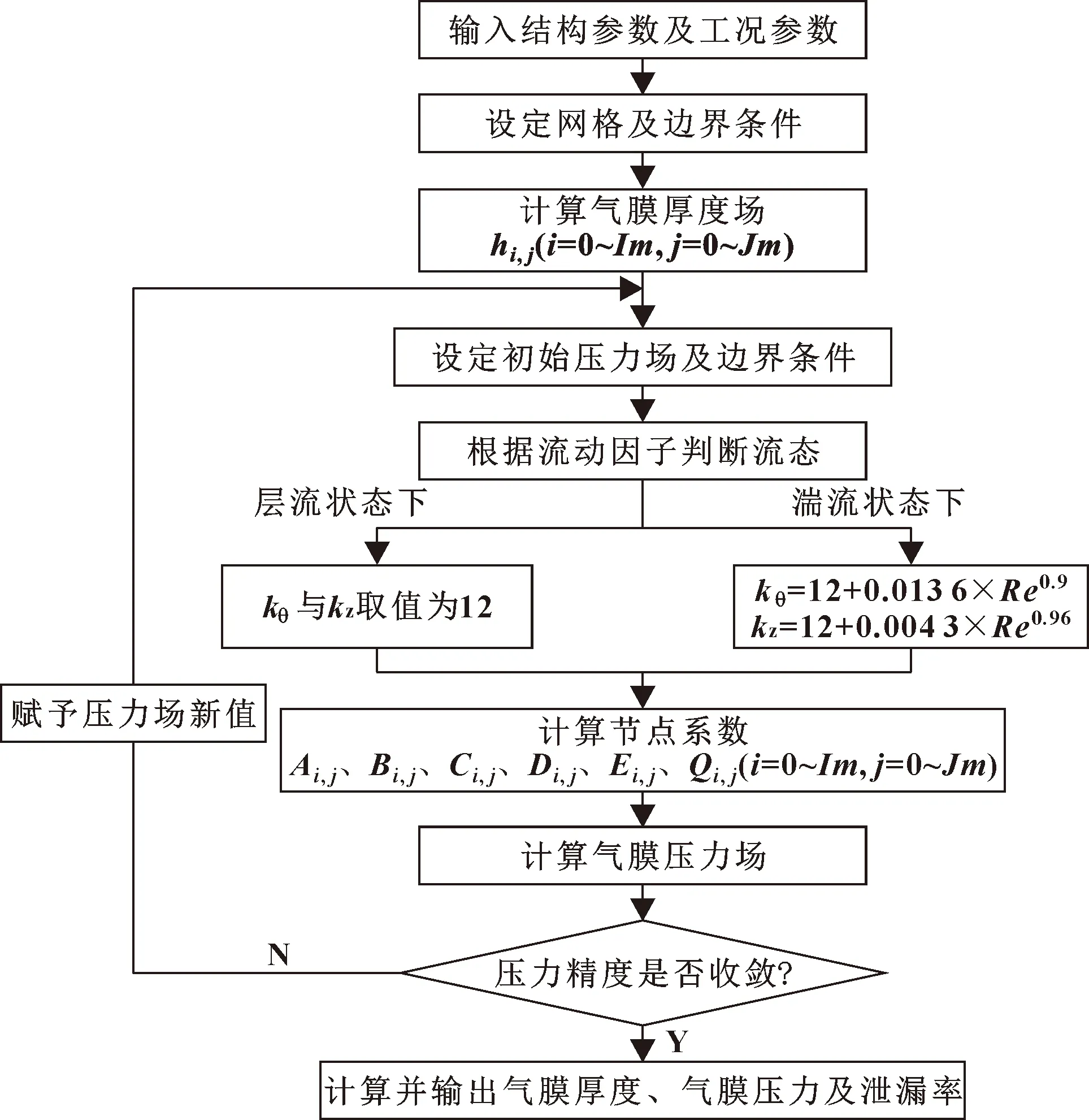

1.3 计算流程

文中气膜厚度、压力和泄漏率求解流程如图3所示。

图3 数值计算流程

2 验证

2.1 网格无关性验证

对碳环密封计算域模型划分不同密度节点网格,从而进行网格无关性验证。当进口压力pi=0.4 MPa,转速n=18 000 r/min,偏心率ε=0.5,密封介质为氦气条件下,网格数对泄漏率及迭代时长的影响如图4所示。可见,随着网格密度的增加,泄漏率先增大后趋于平稳。当网格密度超过160×160后,泄漏率已变化不大,而迭代时长仍呈指数式持续增长。因此,为同时满足计算效率与结果精确性,文中选用160×160的网格密度来计算。

图4 网格数对泄漏率及迭代时间的影响

2.2 结果有效性验证

为验证该计算方法与程序的准确性,采用文献[26]中的主要结构参数及工况参数计算了不同压力下的泄漏率,并对比文献实验结果和文中泄漏率计算结果。如图5所示,文中泄漏率计算结果与文献值存在一定的差值,且该差值随着转速、平均薄膜间隙以及进口压力的增大而增大。经计算,两者最小差值为0.07%,最大差值为6.4%。

图5 不同进口压力下泄漏率计算结果与文献数据对比

产生误差的主要原因是文献[26]中的密封装置由2个面对面安装的分段圆周碳环密封组成,中间充入密封氦气,因此,实际实验结果产生两组泄漏值。而文中进行流场求解时,仅考虑了一个整体圆周碳环密封的一组泄漏率,同时按绝热条件进行计算。在转速与平均薄膜间隙较低时,文献中两组泄漏率均很低,因此计算结果与文献值误差较小;随着转速与平均薄膜间隙的增大,两组泄漏率均增大,因此计算结果与文献值误差明显增大。但文中计算结果与文献实验结果呈现较好的一致性,验证了文中计算理论与方法合理可行。

3 算例及结果分析

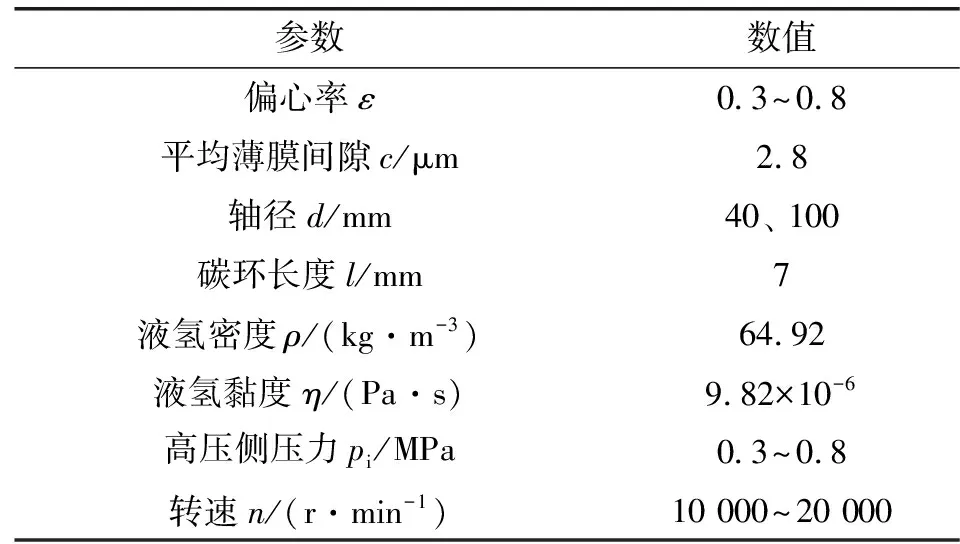

文中采用的碳环密封主要结构参数与工况参数如表1所示。

表1 碳环密封主要参数

3.1 流场分析

当工况条件为进口压力pi=0.3 MPa,转速n=18 000 r/min,偏心率ε=0.5,密封介质为液态氢气条件下,层流与湍流流态下的流场压力云图如图6所示。可见,在湍流流态下的流场压力梯度相对更大,层流状态下流场压力最大达到0.34 MPa,湍流状态下流场压力最大达到0.37 MPa,这是由于湍流的影响会增大润滑液膜的黏度,从而增强流体的动压效果。

图6 不同流态下流场压力分布

3.2 流场压力分析

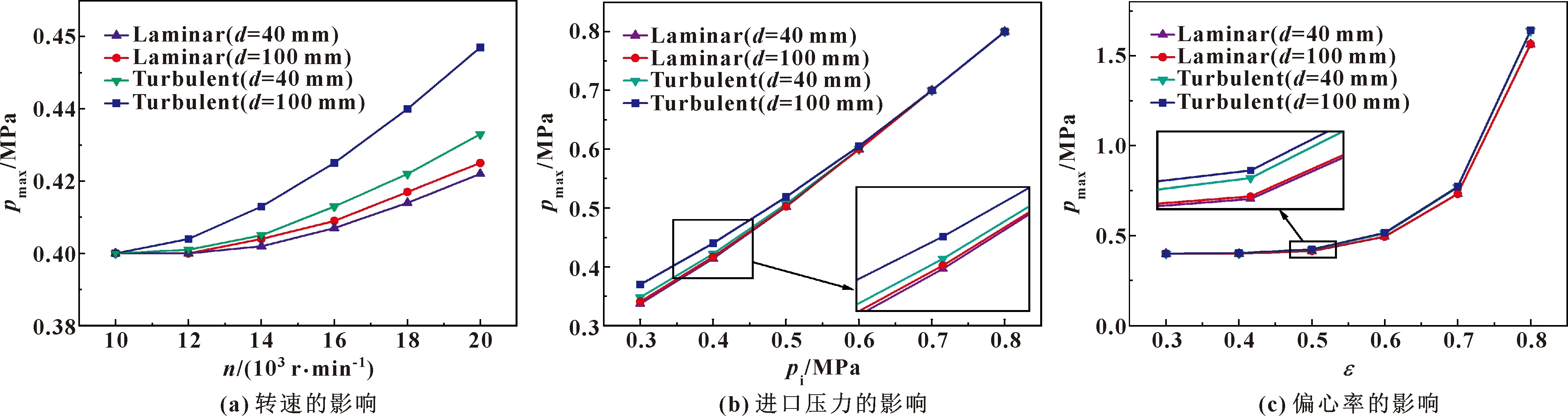

当进口压力pi=0.4 MPa、偏心率ε=0.5,其余工况条件与上述相同时,2种轴径的密封在层流与湍流流态下转速对流场最大压力的影响如图7(a)所示。转速为10 000 r/min时,2种流态下流场最大压力趋于相同。随着转速的增大,尤其当转速大于12 000 r/min后两者流场最大压力值均呈非线性方式持续增长,两者差值随着转速的增大而明显增大。其原因主要为转速较小时,湍流流动不易发生,随着转速的增大,流体流速加剧,从而导致流场压力急剧增大,同时湍流流动现象更易凸显;此外,轴径越大,通常会产生更高的压力场,湍流效应也更明显。

图7 层流和湍流状态下各参数对2种轴径密封流场压力的影响

当转速n=18 000 r/min、偏心率ε=0.5时,2种轴径的密封在层流与湍流流态下进口压力对流场最大压力的影响如图7(b)所示。随着进口压力的增大,2种流态下的流场最大压力均持续增大。进口压力越小,2种流态下差值越大,即湍流效应越明显;随着进口压力的增大,两者差值逐渐减小直至为0,即当进口压力大于0.7 MPa后,湍流现象对流场最大压力的影响可以忽略。这是因为进口压力的增大会增强流体轴向压力梯度,从而会对剪切流产生很大的不稳定影响,即减弱湍流效应产生的动压效果。

当转速n=18 000 r/min、进口压力pi=0.4 MPa时,2种轴径的密封在层流与湍流流态下偏心率对流场最大压力的影响如图7(c)所示。随着偏心率的增大,流场最大压力呈现指数式增加,且轴径d=40 mm与d=100 mm时2种流态对应的流场最大压力曲线近似重合,说明在转速与进口压力不变的条件下,流场最大压力的变化由偏心率唯一确定。当偏心率小于0.5时,2种流态下的流场最大压力均无明显变化;当偏心率在0.5~0.6范围内时,2种流态下的流场最大压力均随偏心率的增大开始快速增加;当偏心率大于0.6后,2种流态下的流场最大压力急剧增大,且偏心率越大,湍流效应越明显。其原因主要为偏心率较小时,流场最大压力主要由转速与进口压力共同决定;当偏心率大于0.6后,在大偏心情况下流场收敛区内转轴对液膜的挤压使得在液膜较薄处产生了较大的压力,因而导致流场最大压力急剧增加。

综上所述,当工况条件为变转速时2种流态下流场最大压力呈发散式增长,整体增幅较小;当工况条件为变进口压力时2种流态下流场最大压力呈收敛式增大,且增幅最大;当工况条件为变偏心率时2种流态下流场最大压力呈指数发散式增长。且由图7可知,引起碳环密封微尺度流场内发生湍流的参数主要为偏心率,其次为进口压力与转速,其原因主要为当偏心率越大,会导致不均匀间隙内形成的收敛区越小而发散区越大,黏性流体沿周向交替经历收敛区时压力急剧升高,而经历发散区时压力急剧下降,因而流体更易产生涡动。此外,层流流态下的流场最大压力始终较低于湍流下的最大压力,这是由于湍流流态下的流场动压效应更加显著。

3.3 泄漏特性分析

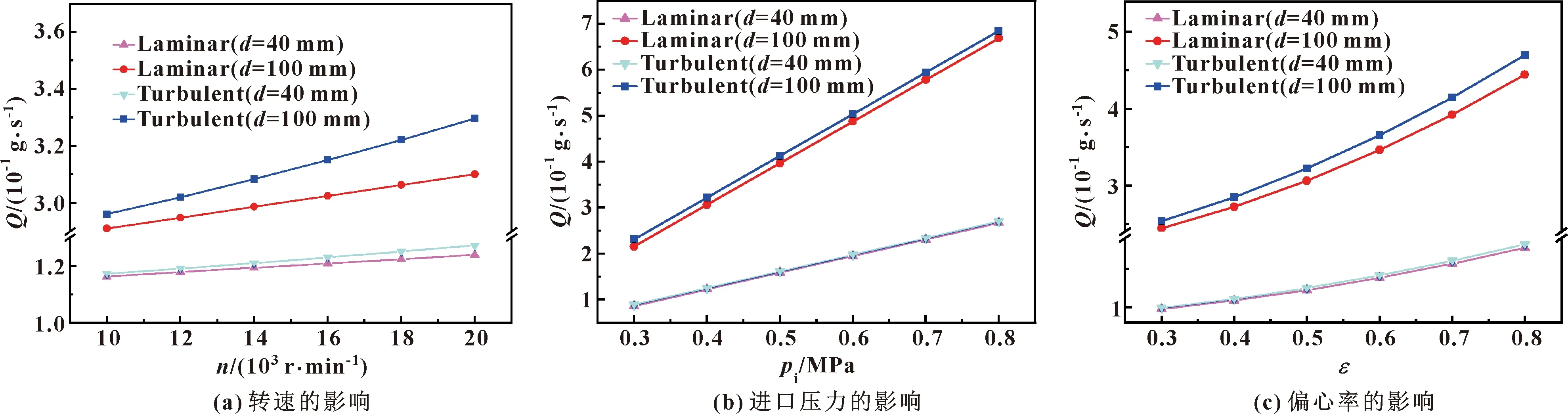

从上述分析可知,湍流效应在一定程度上会影响流场压力分布。因此,为探究湍流效应对泄漏特性的影响规律,采用与前文相同的结构参数及工况参数对密封泄漏特性进行了计算分析,得到轴径为40 、100 mm的碳环在层流和湍流液态下,转速、进口压力以及偏心率对泄漏率的影响规律曲线,结果如图8所示。

图8 层流和湍流状态下各参数对2种轴径密封泄漏率的影响

从图8(a)中可见,随着转速的增大,2种流态下泄漏率均呈线性增加,但整体增加幅度缓慢。轴径d=40 mm时,2种流态下泄漏率最小差值为0.2 g/s,最大差值为0.33 g/s;d=100 mm时,2种流态下最小差值为0.51 g/s,最大差值为1.96 g/s。由此可见,转速越高,湍流效应对泄漏率的影响越显著。这是由于转速的增大使得流场动压效应增强,因而湍流效应逐渐凸显的同时泄漏量数值的变化幅度得到控制。

从图8(b)中可见,随着进口压力的增大,2种流态下泄漏率均近似呈相对平行的线性方式增加。轴径d=40 mm时,2种流态下泄漏率差值0.27 g/s,d=100 mm时,两者差值约为1.6 g/s。由此可以得出,湍流效应对泄漏率的影响与进口压力无关。这是由于转速与偏心率不变的情况下,临界Reynolds数由流场内膜厚唯一确定,因此导致湍流流态下的泄漏率相较于层流流态差值一定。同时,进口压力的增大会增强流体轴向流动,从而引起泄漏率大幅增加。

从图8(c)中可见,在其他参数不变的情况下,2种流态下泄漏率随着碳环偏心率的增大而呈非线性增大。这是因为碳环偏心率越大,其与旋转轴之间形成的月牙间隙越大,导致收敛间隙不均匀性增加,在最大间隙处,流体速度变大,流场压力变小,流体流动以轴向运动为主,此时泄漏率在大间隙区域集中,从而引起泄漏率增大。轴径d=40 mm时,2种流态下泄漏率最小差值为0.16 g/s,最大差值为0.43 g/s;d=100 mm时,两者最小差值为0.96 g/s,最大差值为2.55 g/s。由此可见,偏心率对泄漏率影响显著,对湍流效应影响微弱。

综上所述,湍流效应使得流场最高压力增大,进而会影响到出口处压力增大,而泄漏率与出口处压力成正相关,因此会出现湍流效应使得泄漏率上升这一现象。另外,结合流场压力分布变化趋势及上述分析可知,轴径越大,通常会形成相对更高的压力场,湍流效应对泄漏率的影响也更明显,且泄漏率及泄漏率增长速率均相对较高。这是由于旋转轴轴径越大,微尺度间隙处越容易产生漩涡,导致整个流场不稳定性增强,从而导致流体压力升高,进而影响到泄漏率增大。因此,在轴径较小时,可以忽略湍流效应的影响,而在大轴径条件下,考虑湍流效应才更加贴近实际流动状态。

4 结论

(1)圆周碳环密封在层流流态下的泄漏率相对较低,在湍流流态下的流场动压效应更加显著。圆周碳环密封在湍流状态下的密封性能劣于层流状态。

(2)随着转速的增大,2种流态下的流场最高压力值均呈非线性发散式增大,而泄漏率均增加,但整体增幅缓慢。随着进口压力的增大,2种流态下的流场最高压力呈线性收敛式增大,而泄漏率均近似呈相对平行的线性趋势增加。随着偏心率的增大,2种流态下的流场最大压力均呈现指数式增加,而泄漏率均呈非线性方式增加。

(3)在小轴径条件下,湍流效应对泄漏率的影响较小,基本可以忽略湍流效应的影响。在大轴径条件下,考虑湍流效应才更加贴近实际流动状态。