弹性蓄能密封圈结构优化设计及验证*

2023-11-08熊佳慧王凤彪辛增凯

熊佳慧 王凤彪 施 华 辛增凯

(1.沈阳理工大学机械工程学院 辽宁沈阳 110159;2.中航工业宜宾三江机械有限责任公司 四川宜宾 644007)

密封件作为机械基础零部件,对于机械运行设备有至关重要的作用。随着我国机械、石油、化工装备技术以及航空航天技术的发展,对密封件提出了愈来愈高的要求,传统的橡胶O形密封圈已不能满足低摩擦、抗化学性、长寿命,良好的密封性的要求[1-2]。因此,新型密封技术——蓄能密封技术(也称为泛塞密封技术[3])已广泛应用于各类机械工程结构中。例如国际上先进的OmniSeal高功能弹簧蓄能密封圈己被广泛应用于耐久性、抗化学性和极限工作温度等要求极高的场合[4-5]。OmniSeal密封圈可以减小摩擦,可在苛刻环境下保证密封性,从而保证设备安全运作和减少设备检修停工时间。

圣戈班OmniSeal 103A系列密封圈可用于往复式机械动密封中,能在0~20 MPa压力范围下稳定工作。本文作者以该系列密封圈结构为参考,提出了密封夹套和与密封沟槽配合尺寸设计方法,总结归纳出密封夹套的设计准则,并且设计了两款弹性蓄能密封圈并对其进行性能试验验证。

1 弹性蓄能密封圈工作原理

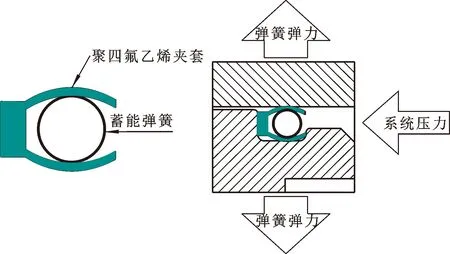

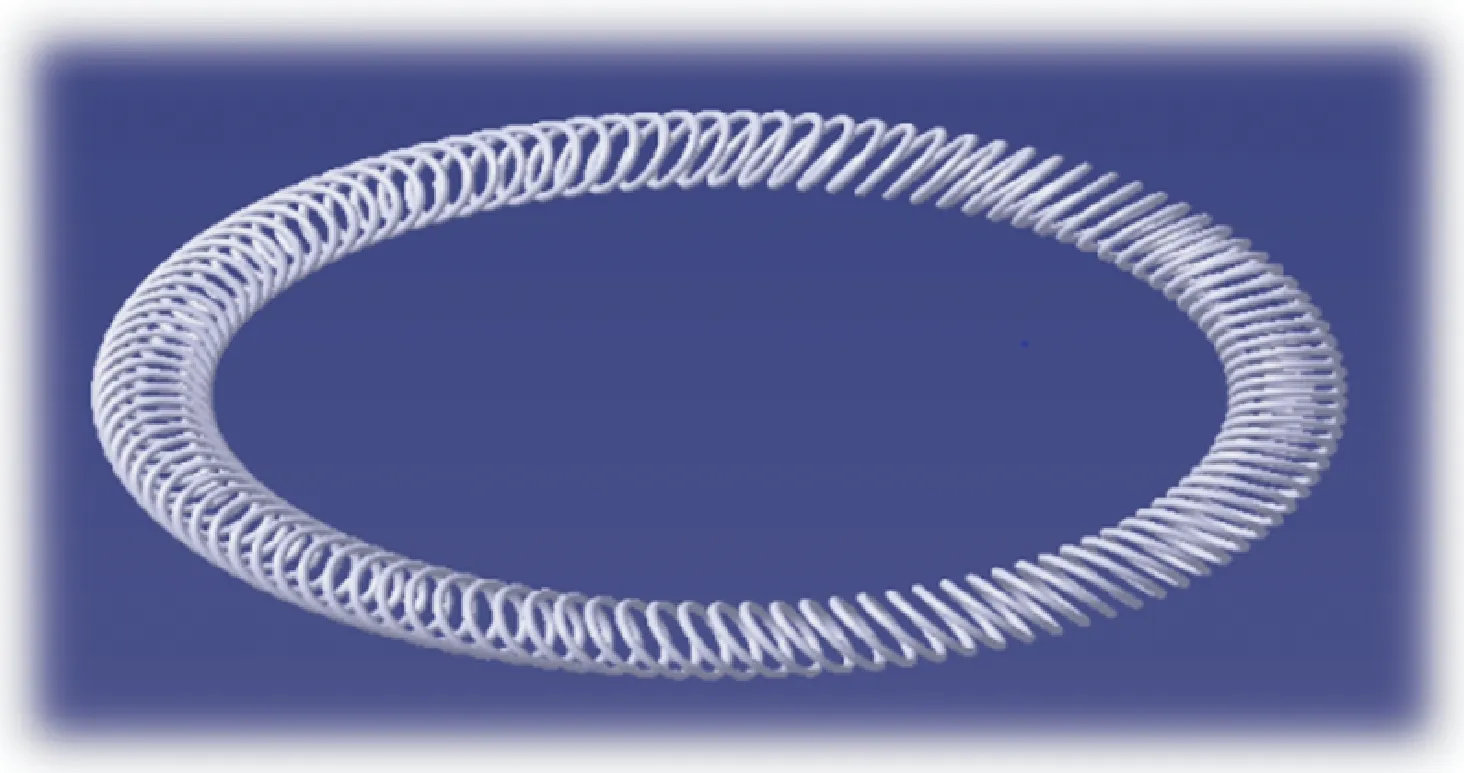

如图1所示,弹性蓄能密封圈是一个带有聚四氟乙烯(或其他高分子复合材料)夹套的压力辅助密封装置,其中特别装备了一个耐腐蚀的金属蓄能弹簧[6-7]。当弹性蓄能密封圈装在密封沟槽内,弹簧受压促使夹套唇边紧贴密封沟槽,由此形成密封。弹簧给密封夹套提供永久弹力,并弥补材料磨损及配合零件的偏移或偏心;系统压力也会辅助密封夹套蓄能,无论在高压或低压下,都可实现有效密封[8-9]。

图1 弹性蓄能密封圈工作原理示意

2 密封夹套与密封沟槽配合尺寸设计方法

在轴线方向,弹性蓄能密封圈同一截面内的弹簧和密封夹套、密封夹套与轴之间的关联配合尺寸,会影响与之配合的轴、孔零件的预压缩量和预紧力,从而影响密封性能[10-11]。鉴于此,在三维设计软件中,使用参数化设计技术,利用函数建立驱动关系,建立密封夹套和蓄能器在轴线方向同一截面内的关联配合尺寸,能保证设计的效率和准确性,确保快速适应不同密封尺寸的要求[12]。

配合标准的数据关系到产品的性能,该数据的获取需要依据用户常用的密封尺寸做大量的试验。以径向阀门弹性蓄能密封圈为例,试验时密封圈与安装结构的尺寸配合数据可参照国外类似密封圈的设计数据,以常用结构尺寸为数学期望μ,密封圈的配合尺寸为随机变量X,X服从期望为μ的正态分布。由于有参照数据,通过测绘即可大致得到可行区域,在可行区域内取较小的标准差σ进行试验。

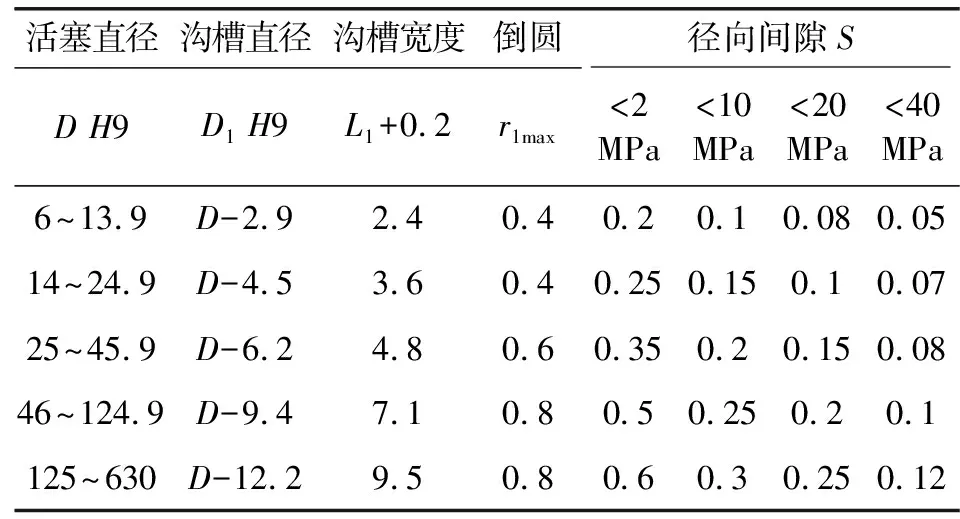

目前国内已具备比较完善的弹性蓄能密封圈选型指南,由上海阜景密封技术有限公司编写,可根据有密封需求产品的活塞直径参照如表1所示的沟槽尺寸开槽,进一步在选型指南上选择合适的弹性蓄能密封圈。如图2所示,弹性蓄能密封圈的安装沟槽建议使用开放式沟槽。若用户所需安装尺寸在此范围以外,可联系专业厂家进行量身定制。

表1 密封圈安装沟槽尺寸 单位:mm

图2 活塞密封沟槽示意

3 弹性蓄能密封圈的结构设计

对于弹性蓄能密封圈而言需要确定的主要尺寸为夹套的内径、外径以及高度。夹套外径一般比需要密封活塞的直径略大一些,需保证单边压缩量在0.3 mm左右;夹套内径一般比需要密封活塞的沟槽直径略小一些,需保证单边拉伸量在0.3 mm左右;夹套的高度一般与沟槽宽度保持一致;其他参数尺寸例如夹套的壁厚、内腔倒圆、蓄能弹簧直径、预压缩量等则需按具体工况以及装配要求而确定。

3.1 夹套设计准则

根据工况和使用压力来确定夹套的壁厚。工作介质干净且无润滑油(装配时涂抹润滑脂),同时工作压力在3 MPa以下时,建议壁厚为0.35 mm,该种工况下夹套已经通过20万次高低温寿命验证,性能可靠。

在有润滑油的工况下,壁厚可适当减薄(壁越薄密封性能越好,但使用寿命会降低),但壁厚一般不可低于0.25 mm。

密封夹套的内径与安装轴的配合需保证单边拉伸量在0.3 mm左右,密封夹套的外径与安装轴的配合需保证单边压缩量在0.3 mm左右。

密封夹套的高度L(mm)应符合如下公式:

L=1.2+d+0.1d

式中:1.2 mm为底部密封夹套支撑部分的高度;d为蓄能弹簧的直径(mm);0.1d为顶部密封夹套高出蓄能弹簧的高度。

当工作压力为3~20 MPa时,壁厚需在0.35 mm基础上适当增加,当壁厚超过0.5 mm后,则不能使用凸台安装结构,只能采用直筒安装结构,用挡圈进行定位。

3.2 夹套设计

密封面是由密封元件相互接触形成阻碍密封介质发生泄漏的面,密封接触面宽度即为形成这种密封面的有效长度。通常密封接触面宽度越大,介质越不容易发生泄漏。

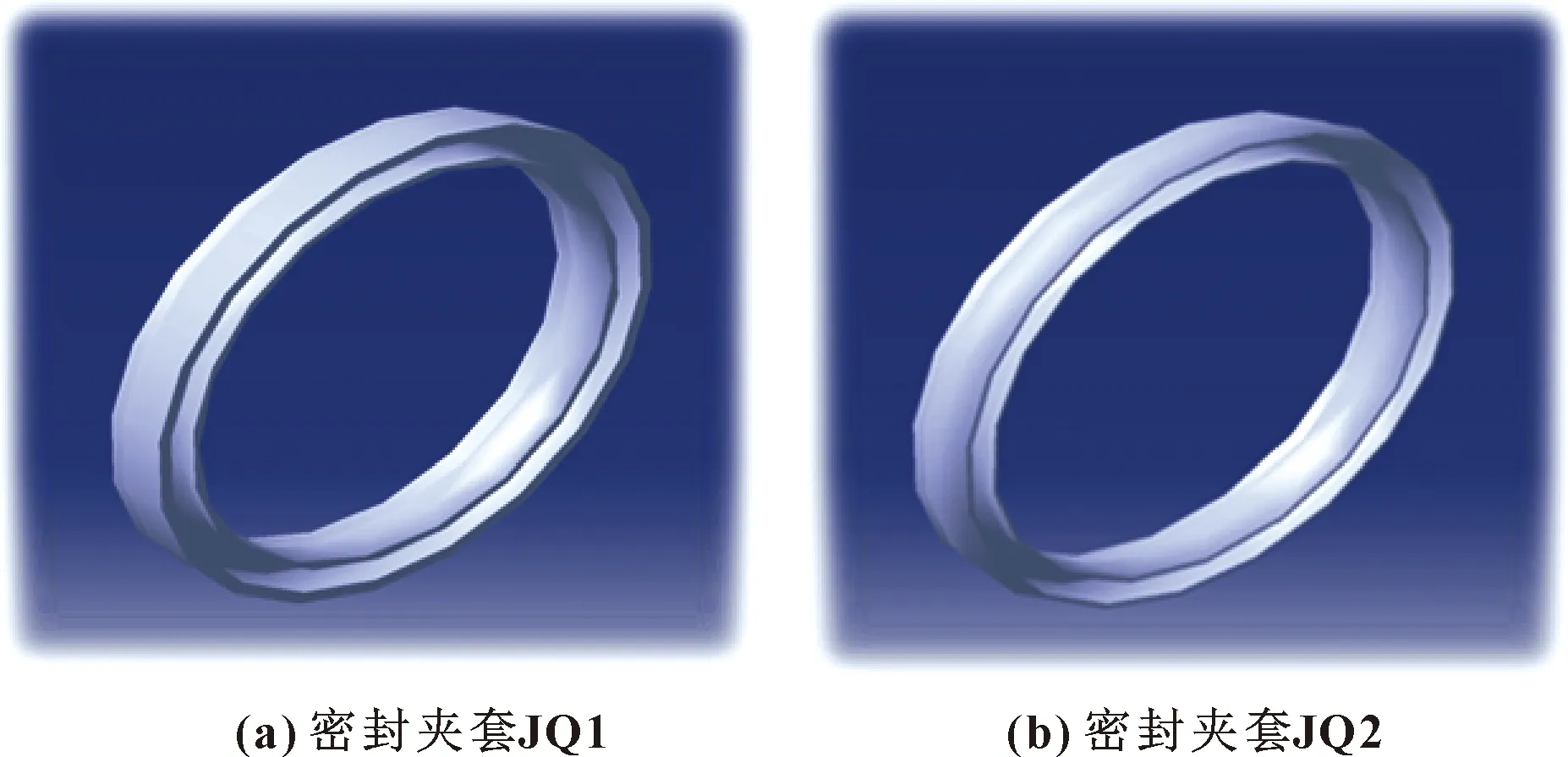

根据前文夹套设计准则,设计了两款密封夹套JQ1和JQ2,如图3和图4所示。这两款夹套的区别主要体现外唇的形状尺寸上,其中JQ1对外唇面的结构进行了优化,优化后外唇面带有15°的斜面。该夹套在工作时能够增大与密封腔内壁的接触面宽度从而达到提升密封性能的效果,并且夹套外唇厚度也相对增加,可以在一定程度上增加夹套的强度。JQ2的外唇面为圆弧面,该夹套为目前市面上最常见的一种夹套,OmniSeal 103A系列密封圈就采用了这种结构。JQ1和JQ2的外唇面形状结构不同,导致二者与壁面的接触面积也不同,二者体现出的密封性能及抗摩擦性能也有差异。

图3 密封夹套三维结构

图4 密封夹套二维结构

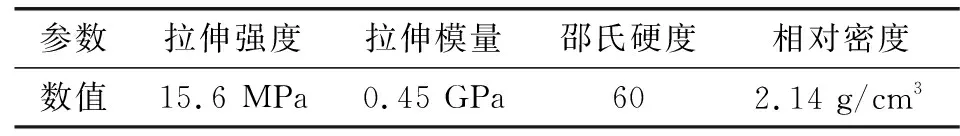

根据使用工况,文中所选用的夹套材料为各方面性能良好的改性聚四氟乙烯(PTFE),材料性能指标见表2。

表2 夹套材料PTFE性能

3.3 蓄能弹簧设计

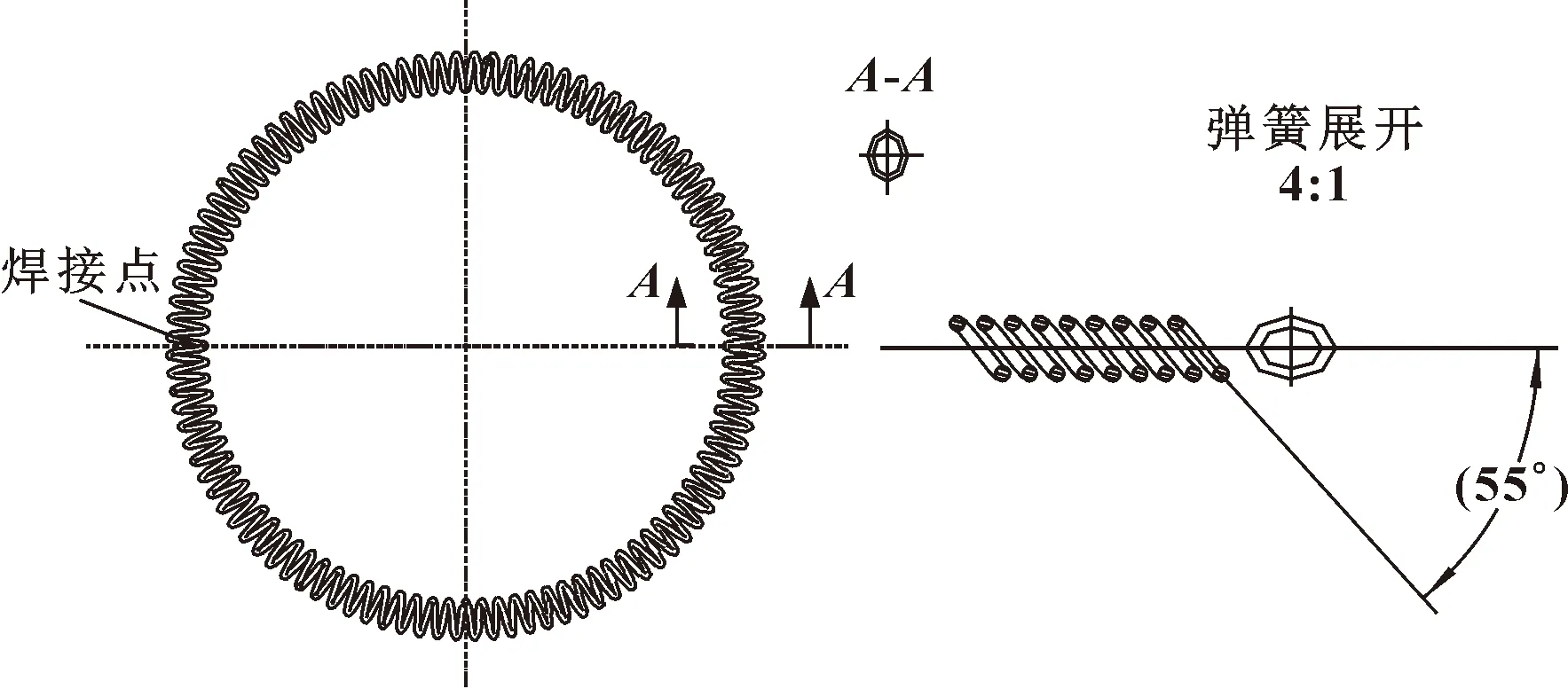

文中设计的蓄能弹簧为倾斜线圈弹簧,也称斜圈弹簧[13-15],这种弹簧的弹簧力在很宽的变形范围内是相对恒定的,能给出可控和恒定的摩擦。蓄能弹簧结构如图5和图6所示,其材料为硬状态不锈钢316,其性能指标见表3。

表3 弹簧材料316不锈钢性能

图5 蓄能弹簧三维结构

图6 蓄能弹簧二维尺寸示意

4 弹性蓄能密封夹套性能验证试验

对于弹性蓄能密封圈而言,其密封性和抗摩擦性是2个相悖的指标,提高其中一种性能指标就会对另一种造成影响。然而对于一些密封性能要求较高的机械零部件,不仅对密封性有要求,还需要提升抗摩擦性。因为提升抗摩擦性可以使弹性蓄能密封圈更加耐磨,从而进一步提高其寿命;另外提升抗摩擦性意味着只需要较小的压力就可以推动活塞实现往复运动,从而提高设备工作效率。因此良好的密封性和抗摩擦性是评价弹性蓄能密封圈的综合性能指标。文中从这两方面开展了弹性蓄能密封圈的性能试验验证。

4.1 试验工装

为了验证所设计的弹性蓄能密封圈的性能,需根据现有的OmniSeal 103A系列中一款密封圈安装要求设计试验工装。试验工装的材料为铝合金,试验工装如图7所示。安装弹性蓄能密封圈一般要求零件硬度达到50HRC,粗糙达到Ra0.4 mm以上[16]。

4.2 试验方案设计

4.2.1 试样制作及装配

文中按上述设计结构分别制作了JQ1和JQ2弹性蓄能密封圈试样、蓄能弹簧试样各5个。从JQ1和JQ2试样中各随机抽取一个,取2个蓄能弹簧分别装入其中组装为弹性蓄能密封圈,分别命名为JT1和JT2,如图8所示。将组装好的密封圈唇边朝向入口装入图7所示的试验工装中。同时随机取一个OmniSeal 103A系列同规格密封圈,记为OmniSeal(该弹性蓄能密封圈压力范围指标为0~3 MPa),进行对比试验。

图8 弹性蓄能密封圈二维结构

图9 正向摩擦力试验结果

4.2.2 试验方法

(1)正反向摩擦力试验:按图7所示装好弹性蓄能密封圈(试验时工装内不装弹簧),使用推力计在进口端和出口端分别推动活塞5次,进口端为正向,出口端为反向,记录推动活塞运动所需的力,然后再取平均值。

(2)密封性试验:将试验工装入口连接密封性试验台,出口放入乙醇溶液槽内,向入口分别施加0.01、0.1、0.5、1、2.5、3 MPa压力的空气,实测出口的泄漏量并记录。

4.3 试验结果

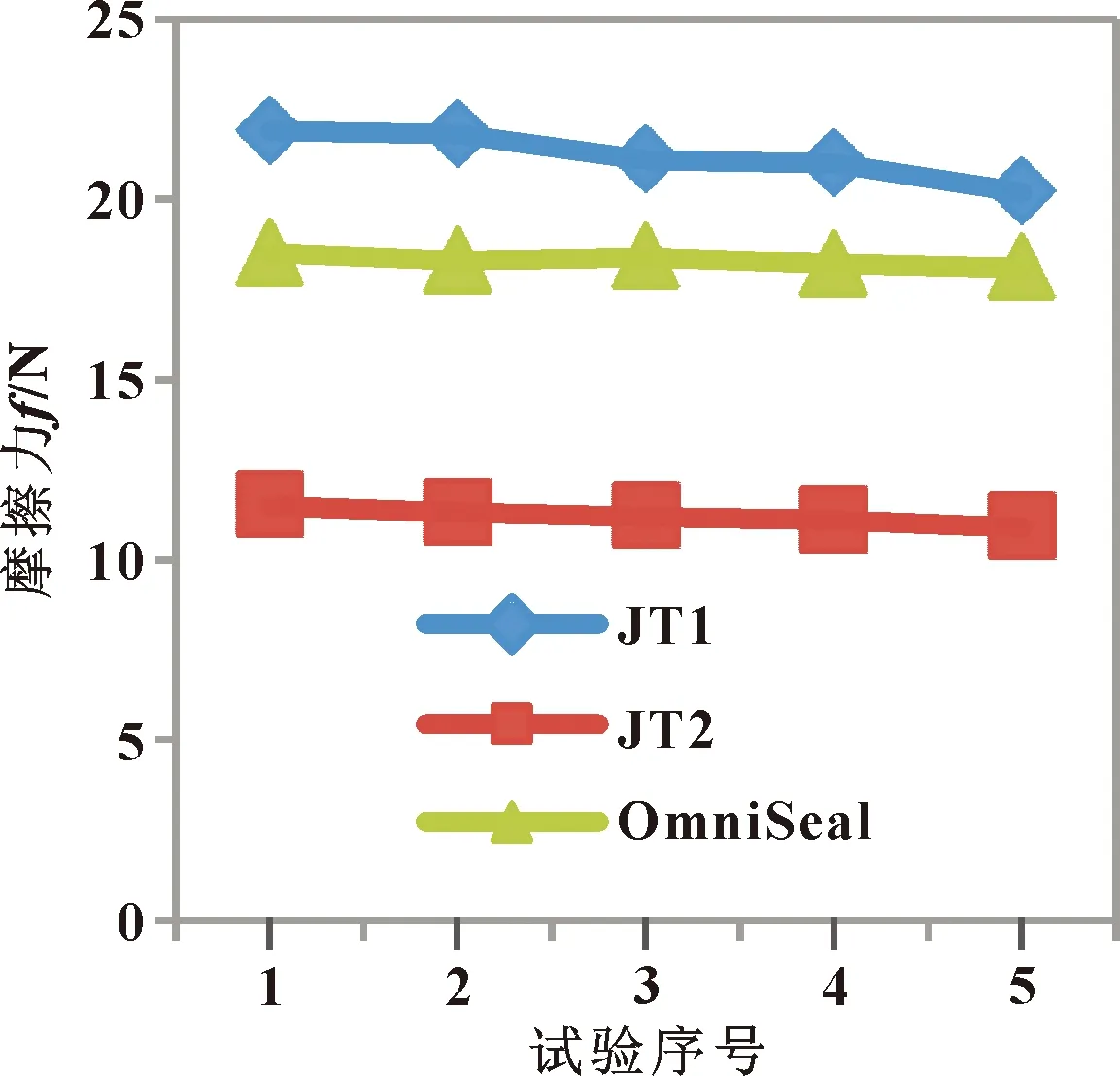

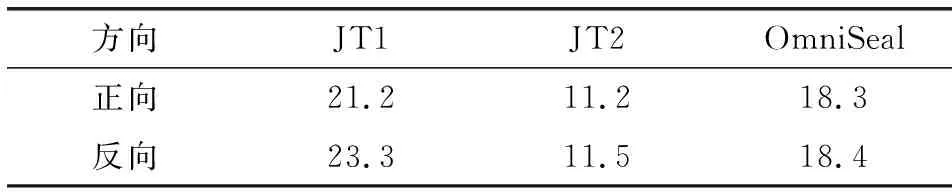

正反向摩擦力试验结果如图10和图11所示。可以看出,JT2密封圈的摩擦力最小,OmniSeal密封圈其次,JT1密封圈的摩擦力最大;同时3种密封圈5次正反向试验的摩擦力变化不大。可见,3种弹性蓄能密封圈的抗摩擦性能都比较稳定,且文中设计的弹性蓄能密封圈JT2的抗摩擦性略优于国外OmniSeal密封圈。JT1密封圈的设计是为了提高密封性以及夹套的强度,增大了外唇面与密封壁面的接触面积并且夹套厚度也略有增大,因此抗摩擦性稍差一点。将5次摩擦力试验结果取平均值,列于表4中。可以看出,在正反2个方向上JT2密封圈和OmniSeal密封圈的摩擦力基本没有变化,而JT1密封圈正向的摩擦力小于反向。这主要是由于在出口摩擦力试验中,JT1密封夹套外唇边有轻微的翻唇现象,导致反向摩擦力略大于正向。

表4 正反向摩擦力试验结果 单位:N

图10 反向摩擦力试验结果

图11 不同进口压力下密封性试验结果

不同进口压力下密封性试验结果如图11所示。可以看出JT1密封圈的密封性优于OmniSeal和JT2密封圈,这主要由于JT1密封夹套外唇边在装配后与壳体内壁的接触面积大于OmniSeal和JT2密封夹套,接触面积越大,密封性越好。3种弹性蓄能密封圈在微压状态下(0.01 MPa)的泄漏量都为0;当进口压力为0.1 MPa时,泄漏量增加,这是由于在进口压力为0.1 MPa时活门被推动,夹套产生变形导致泄漏;当进口压力为0.5 MPa时有微量的泄漏,然后随压力的不断增加泄漏量降低至0,这是由于压力的不断增加,弹簧被挤压补偿了夹套的变形,泄漏量逐步减小到0。

5 结论

(1)设计的两款蓄能密封圈都表现出了优良的性能,对比OmniSeal弹性蓄能密封圈,JT1蓄能密封圈很大程度上提升了密封性能并且抗摩擦性能也没有大幅下降,JT2蓄能密封圈提升了抗摩擦性能,密封性基本与OmniSeal蓄能密封圈相当。相比较而言,JT1蓄能密封圈更适用于对密封性要求更高的场合,JT2蓄能密封圈更适用于对抗摩擦性要求更高的场合。

(2)弹性蓄能密封圈安装空间需满足如下尺寸:密封内径大于12 mm,密封圈槽宽度大于3 mm、高度大于4 mm。

(3)设计的弹性蓄能密封圈在某一方面性能都略优于国外样件,综合性也达到较高的标准,对于对密封性和抗摩擦性要求较高的往复式径向阀门密封设计有一定的参考价值。同时,设计的弹性蓄能密封圈材料全部使用国产材料并且适用于国内的选型指南,为该类产品的国产化提供了方向。