气动流量阀阀座密封性能研究及结构优化*

2023-11-08黎远航李其朋陈岁繁王树飞

黎远航 刘 伟 李其朋 陈岁繁 王树飞

(1.浙江科技学院机械与能源工程学院 浙江杭州 310000;2.江苏奕隆机电科技有限公司 江苏南通 226500)

电控空气悬架系统(Electronically Controlled Air Suspension,ECAS)由于可调节刚度和阻尼特性,能有效改善汽车的平顺性,得到越来越广泛的使用。电磁阀作为ECAS系统的重要元件,通过调节空气压力和过流流量,防止空气发生倒流,起到分流、卸压和管路超压保护作用,因此其流量特性、密封性能等直接影响ECAS系统的可靠性[1-2]。阀门的密封性能是首要问题,由于密封性能差或密封寿命短而产生介质的外漏或内漏,会造成环境污染和经济损失[3]。

按所采用的材料,阀的密封结构可分为软密封和硬密封。气动流量阀主要采用平面密封结构的软密封。软密封是利用非金属材料易于压缩变形的特性来减小泄漏通道以保证密封,其比硬密封所需的密封比压更小[4]。随着软密封技术的发展,其在实际工作中已经可以胜任很多苛刻的工况条件,如高温(可达300 ℃)、高压及腐蚀性介质等,相较于金属硬密封展现出很多优越性。

国内外学者主要针对O形、鞍形、D形等类型的橡胶密封圈的密封性能进行了研究。沈伟等人[5]通过经验公式和ANSYS有限元软件相结合的方式,对某型核电用软密封旋塞阀进行模态分析,分析和验证阀门分别在正常工况、异常工况、紧急工况和事故工况下的力学性能。周池楼等[6-7]建立了考虑吸氢膨胀效应的高压氢气橡胶O形圈密封有限元模型,研究了橡胶O形环和楔形环组合密封结构在超高压气体氢作用下的密封性能。JING等[8]针对X-O形密封圈,研究了X形密封圈高度、径向弧半径、轴向弧半径对应力及接触应力分布的影响。然而针对平面密封结构的密封性能,目前少有学者进行研究。冯春宇等[9]针对影响金属平面气密封性能的因素进行探究,设计了金属平面气密封性能试验装置,探究了表面粗糙度和密封脂黏度对金属平面气密封性能的影响规律。周旭辉等[10]应用经验公式与ANSYS有限元法,研究了球面与平面2种密封面形状对密封性能的影响规律。

由于气动流量阀平面阀座密封结构中橡胶件的超弹性本构模型,大变形接触导致求解问题高度非线性,运用传统的经验方法设计的密封结构性能上难以满足要求。为满足气动流量阀封堵密封技术要求,本文作者运用ANSYS软件对比分析橡胶平面密封结构在不同密封参数(介质压力、预紧弹簧力及阀座结构参数)下的密封特性,并通过正交试验对关键密封参数进行了优化,为橡胶平面软密封结构的设计与优化提供了参考。

1 气动流量阀密封方案

1.1 气动流量阀结构

气动流量阀通常由阀体、隔磁管、支撑座、阀座、定铁、动铁组件和弹簧组成。气动流量阀通电时,动铁组件受电磁力作用,克服弹簧力向上运动,电磁阀打开,介质气体通流;气动流量阀断电时,动铁组件失去电磁力作用,弹簧力作用使动铁组件闭合到阀座上,介质气体断流。此时,需要气动流量阀阀座密封结构有足够的密封性能,以避免介质气体泄漏。

1.2 气动流量阀阀座密封结构

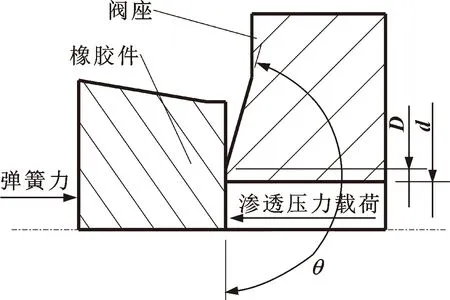

气动流量阀的密封结构由阀座和动铁上的密封橡胶垫组成,如图1所示。阀座的材料为结构钢,橡胶垫的材料为氟橡胶。气动流量阀断电闭合时,由弹簧提供弹簧力,将橡胶垫和阀座挤压到一起,橡胶垫受力变形使得橡胶垫内部或橡胶垫与阀座接触面间的微小泄漏通道被阻塞,并提供初始的接触应力。同时,受到内部介质压力作用,阀座密封面会发生变形分离。此时,需要合理的设计来减少变形分离的影响,从而使密封面上有足够的接触应力以保证密封。

图1 阀座密封结构示意

2 阀座密封性能分析

2.1 阀座接触应力分析

在工程应用中,密封结构的性能是通过接触应力和接触长度来评估的。为了获得良好的密封能力,必须达到一个相对较大的接触应力,同时接触的长度应尽可能长。为了保证阀座的密封性,在阀座密封面上必须存在一条压应力带,其判断标准[11]为

qmf≤q≤[q]

(1)

式中:qmf为最小密封临界比压;q为实际密封比压;[q]为密封材料许用密封比压。

实际密封比压q的大小受预紧弹簧力F与流体压力pFluid的影响,其与两者关系如下:

(2)

式中:A1为橡胶件受流体压力的面积;A2为密封面接触部分的面积;α为密封面法向与弹簧力之间的夹角。

2.2 密封接触能判据

最大接触应力不能反映接触宽度对密封性能的影响,可以引入金属密封接触能理论,用以描述密封性能。密封接触能机制认为,阻止气体通过密封结构的流动阻力可由密封接触强度fs表征,它定义为密封接触应力在有效密封长度上的积分值[12-13]:

(3)

式中:L为有效密封接触长度。

2.3 橡胶疲劳寿命分析

弹簧力的增加会引起压缩量增加,随着压缩量增加,压缩应力增加,当压缩达到一定程度时,会极大地影响橡胶件的可靠性[14]。

以等效应变为损伤参量,预测橡胶件的疲劳寿命,疲劳寿命预测模型[15-16]为

Nf=1.456×106(εE,max)-4.696

(4)

式中:Nf为橡胶材料寿命;εE,max为最大等效应变。

2.4 有限元模型建立

由于阀座密封面接触属于高度非线性问题,很难对其进行精确的理论求解分析,可对阀座密封面接触问题开展数值仿真研究。

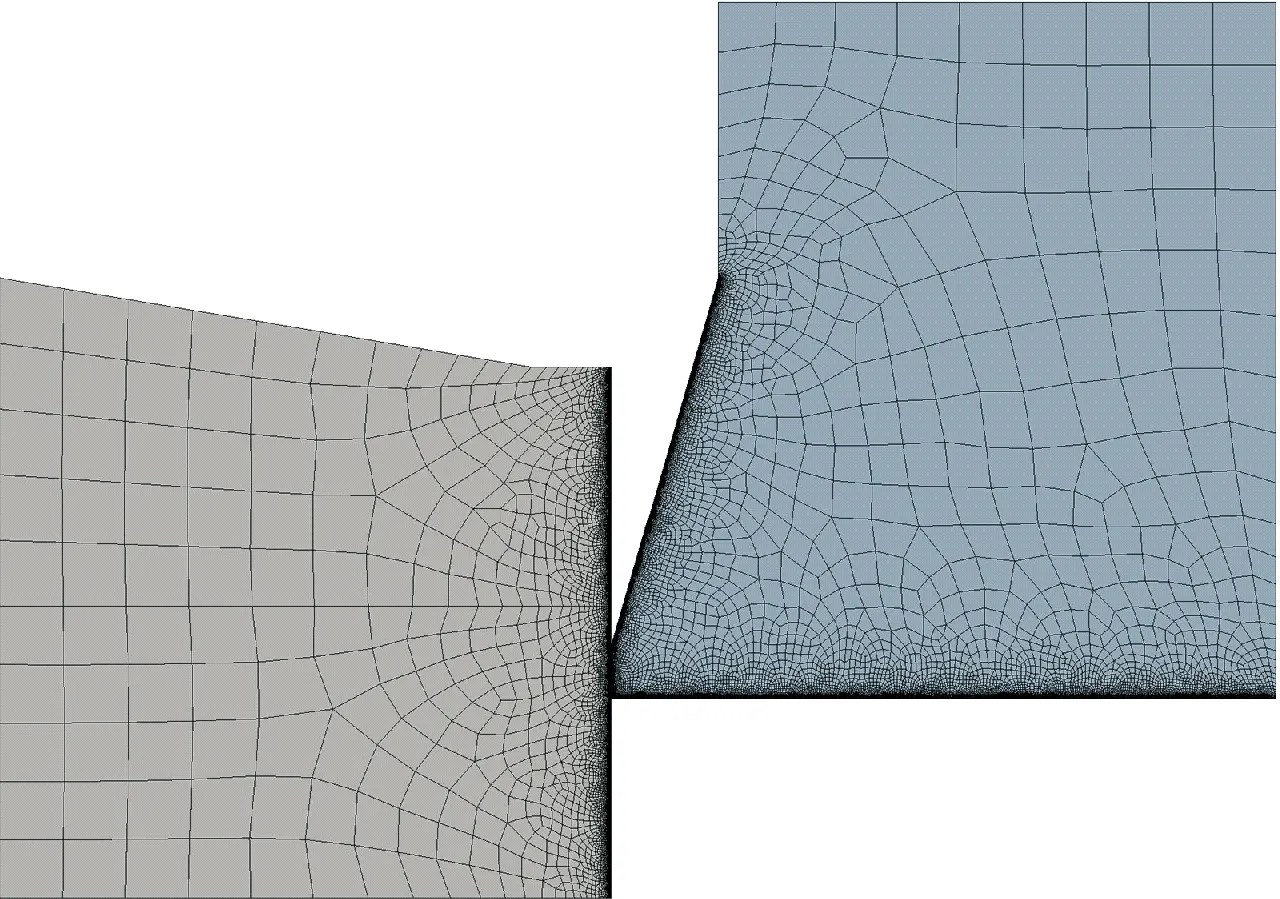

气动流量阀的阀座密封结构如图1所示,为简化计算,将其密封结构简化为中心轴对称的规则密封结构,其几何结构、材料、载荷与边界条件呈轴对称分布。橡胶件和阀座的网格划分以四边形为主,为使计算结果更加精确,对接触区域进行了网格细化。经网格无关性检验,确定网格模型有107 816个节点,34 784个单元,网格划分结果如图2所示。

图2 阀座密封结构有限元模型

文中研究选择两参数的Mooney-Rivlin本构模型[17-18]。橡胶垫材料为氟橡胶,Rivlin系数为C10=2.2 MPa,C01=0.057 MPa,弹性模量E=13.5 MPa,橡胶材料的硬度Hr=85,泊松比为0.49,密度为1 800 kg/m3。阀座材料为结构钢,弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg/m3。

2.5 边界条件及载荷

气动流量阀阀座与橡胶件的接触是高度非线性接触,属于柔体与刚体的面-面接触,属于摩擦接触,摩擦因数为0.15,接触求解过程中,必须满足接触界面不可贯入条件。阀座与橡胶件的接触行为为非线性对称行为,且两构件之间为摩擦接触,选用Normal Lagrange算法,来提高求解精度;由于橡胶件变形较大,导致其接触状态变化程度较大,故强制选择Finite Sliding滑移计算模型;选取橡胶件为接触面,阀座为目标面,通过施加分步载荷分析气动流量阀在不同工况下的密封性能。在阀座底端施加固定约束,阀座所受载荷介质力与预紧弹簧力如图1所示。

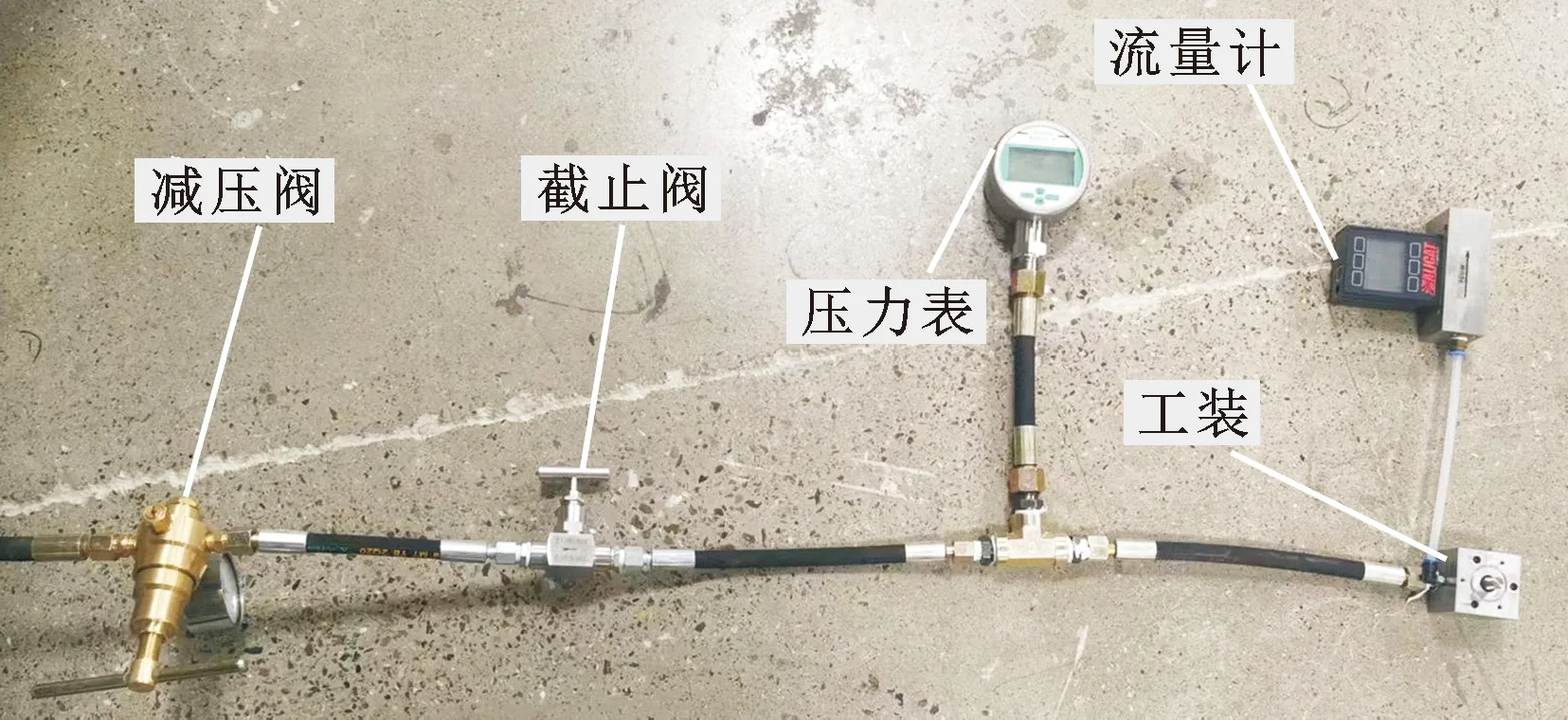

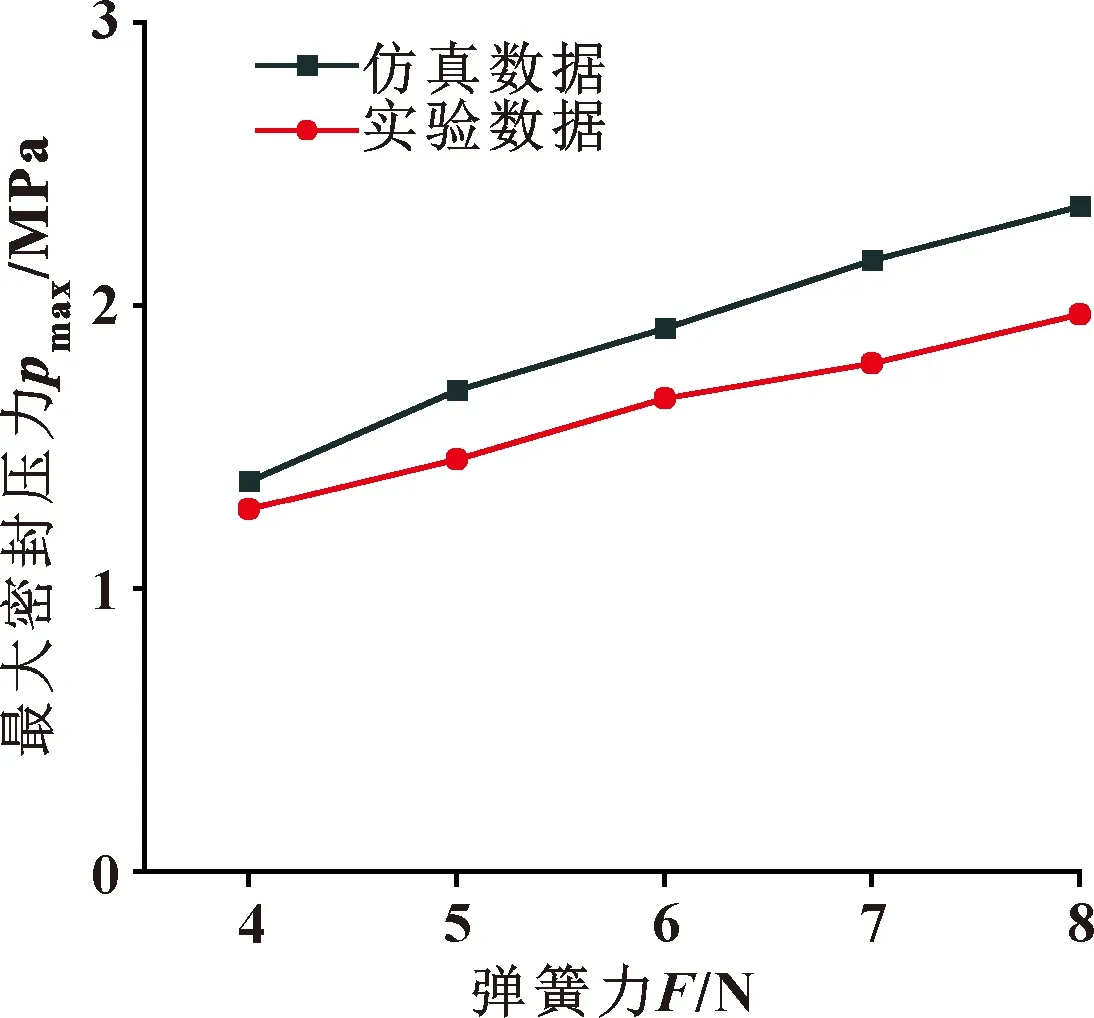

3 仿真计算合理性验证

为验证文中仿真计算的正确性,结合工程实际,根据研究需求,设计了一种典型阀座密封结构的实验装置,其原理和测试回路分别如图3、4所示。初始结构参数阀座的最大有效密封压力与预紧弹簧力关系的试验结果与仿真计算结果如图5所示。由于实际阀座零件表面加工精度与橡胶材料的随机性等因素的影响[19-20],试验结果与数值仿真结果有一定的偏差,但两者变化趋势基本相同,且最大有效密封压力随预紧弹簧力的增大呈线性增长的变化规律。由此可见,计算模型满足工程设计要求。

图3 试验回路原理

图4 测试装置

图5 最大有效密封压力随弹簧力变化

4 仿真结果与分析

4.1 流体压力对阀座密封性能的影响

根据边界条件设置进行初始密封参数的仿真计算,施加不同流体压力,分析介质压力对阀座密封的影响。初始密封参数为预紧弹簧力F=6 N,密封面外径D=1.9 mm,密封面内径d=1.5 mm,斜面倾角θ=164°,流体压力为0~1.95 MPa,仿真计算得到的密封面处橡胶件等效应变分布见图6。

由图6可知:不受流体压力时,橡胶件受预紧弹簧力后向下挤压,并出现明显变形,使得接触范围扩大,等效应变集中在密封面上方,最大等效应变分布在密封面内径位置;随内部介质压力的升高,最大等效应变先是逐渐降低,且分布位置逐渐由密封面内环转移到外环再转移到橡胶件中部;在密封结构失效前,最大等效应变值会有少量回升。

仿真计算得到的不同流体压力下的接触应力和最大接触应力分布分别如图7和图8所示。由图7可知,不承受流体压力时,密封面接触应力呈双峰分布,接触应力内峰位于接触面内环位置,接触应力外峰位于接触面外环位置;随内部介质压力的升高,接触应力分布整体变化趋势为:流体压力为0.5、1 MPa时,接触应力内峰峰值快速下降,外峰峰值缓慢下降;流体压力为1.5 MPa时,接触应力内峰峰值降为0,密封接触起始点向接触应力外峰位置移动,外峰峰值缓慢下降;流体压力为1.9 MPa时,密封接触起始点接近接触应力外峰位置,外峰峰值快速下降;流体压力为1.95 MPa时,最大接触应力小于内部介质压力,密封失效。

图7 不同流体压力下接触应力分布

图8 最大接触应力随流体压力变化

由图8可知:随着介质压力的增大,最大接触应力先快速降低,再平缓下降,最后快速降低,与图7所示的接触应力分布相符。初始密封参数下的最大有效密封压力为1.926 MPa。

综合可知,不承受内部介质压力时,阀座密封结构的接触应力分布呈双峰分布;当内部介质压力较低时,接触应力内峰位置接触应力最大,起主要密封作用;随着内部介质压力的升高,接触应力内峰位置接触应力降低直至到0,在此过程中,接触应力外峰位置的接触应力最大,起主要密封作用。因此,需要密封一定压力的内部介质时,优化接触应力外峰位置的接触应力分布有利于密封性能的提高。

4.2 弹簧力对阀座密封性能的影响

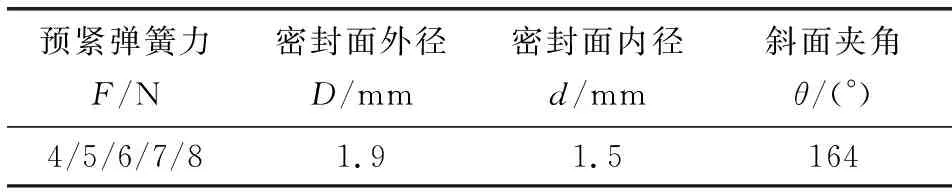

为研究弹簧力对阀座密封性能的影响,设置如表1的密封参数进行数值模拟,得到的不同介质压力下的密封接触强度、最大等效应变分别如图9和图10所示。

表1 不同预紧弹簧力下密封参数设定

图9 不同弹簧力下密封接触强度随介质压力的变化

图10 不同弹簧力下等效应变随介质压力的变化

由图9可知:随内部介质压力的增大,密封接触强度呈下降趋势,且不同弹簧力时下降趋势相同;相同介质压力下,随弹簧力的增大,密封接触强度呈增大趋势;随弹簧力由4 N增大到8 N,最大有效密封压力呈增大趋势,由1.38 MPa增大到2.35 MPa。

由图10可知:随流体压力的升高,不同弹簧力下的最大等效应力均呈现先快速下降,再平缓下降,再快速下降,最后小幅回升的趋势;弹簧力由4 N增大到8 N时,不受流体压力时橡胶件等效应变呈增大趋势,由0.25增大到0.37,对橡胶件寿命产生极大的影响。如当弹簧力为8 N时,预估橡胶件寿命相较初始弹簧力时降低了50.1%。

4.3 阀座结构参数对密封性能的影响

阀座的结构参数会影响接触应力的分布,从而影响密封性能。由4.1节可知,阀座密封面的结构尺寸对密封性能的影响更大,故选取阀座密封面外径、斜面夹角及密封面内径3个结构尺寸参数,分析阀座结构参数对密封性能的影响。

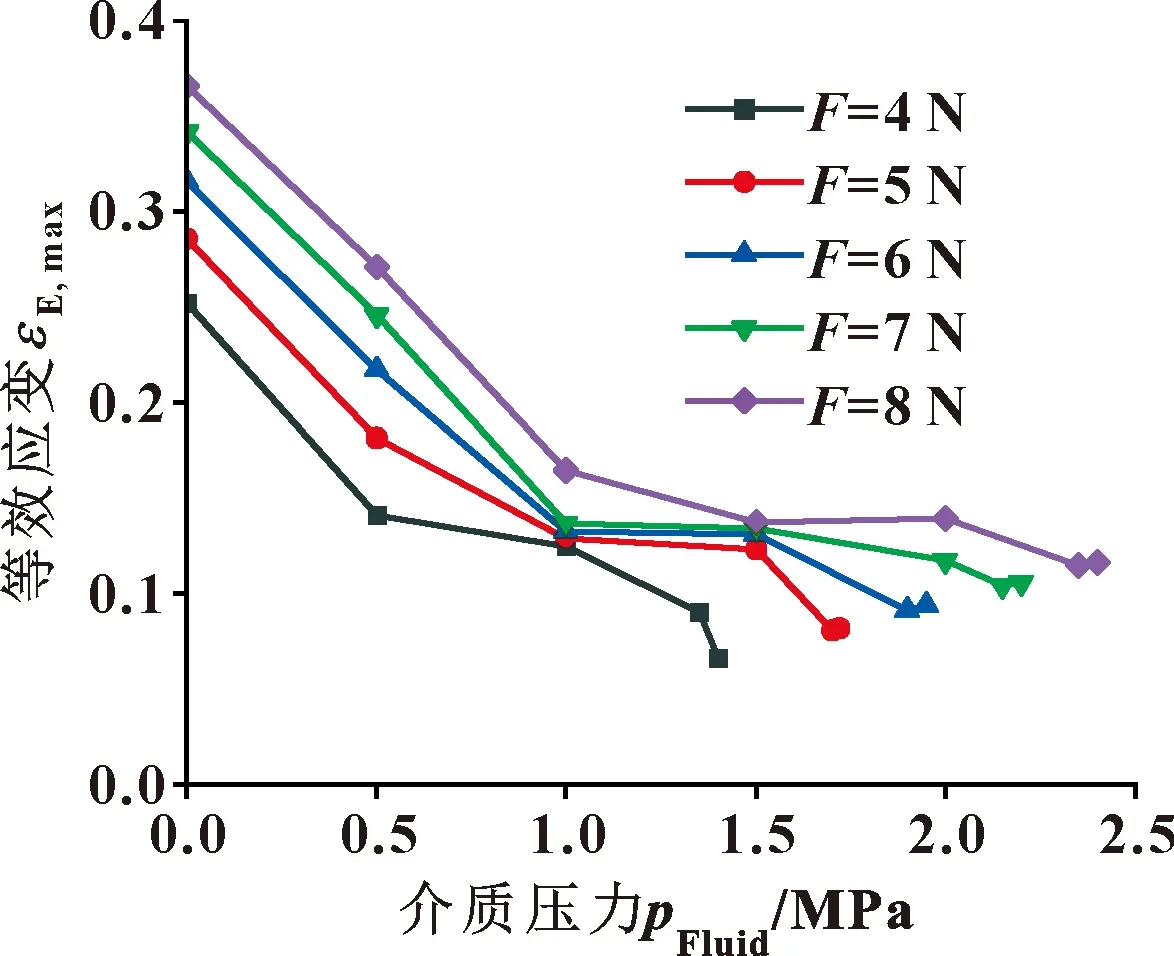

4.3.1 阀座密封面外径

密封面外环直径会在介质压力升高后,影响橡胶件受介质压力的面积。设置密封面外径分别为1.6、1.7、1.8、1.9、2.0、2.1、2.2 mm,预紧弹簧力为6 N,其他参数按表1,数值模拟得到的不同介质压力下的密封接触强度、最大等效应变分别如图11和图12所示。

图11 不同密封面外径时密封接触强度随介质压力的变化

图12 不同密封面外径时等效应变随介质压力的变化

由图11可知:随内部介质压力和密封面外径的增大,密封接触强度均呈下降趋势。密封面外径由1.6 mm增大到2.2 mm时,最大有效密封压力由2.44 MPa降低到1.52 MPa。

由图12可知:随内部介质压力的升高,不同密封面外环直径的最大等效应变均呈先快速下降,然后平缓下降,再快速下降,最后小幅上升的趋势;密封面外径由2.2 mm降低到1.6 mm时,不受流体压力的橡胶件等效应变呈增大趋势,由0.24增大到0.50,对橡胶件寿命产生极大的影响。如当密封面外径为1.6 mm时,预估橡胶件寿命相较初始密封面外径时降低了88.6%。

密封面外径为2.2 mm时最大有效密封压力相对密封面外径为2.1 mm时降低了9.6%,降幅明显;密封面外径为1.6 mm时最大等效应变相对密封面外径为1.7 mm时增长了25.2%,预估橡胶件寿命降低了65.2%,降幅明显。综合考虑密封结构密封性能和橡胶件寿命,选定密封面外径范围为1.7~2.1 mm。

4.3.2 阀座斜面倾角

阀座斜面倾角会影响接触应力外峰的接触应力分布。设置斜面倾角分别为160°、162°、164°、166°、168°,预紧弹簧力为6 N,其他参数按表1,数值模拟得到的不同介质压力下的密封接触强度、最大等效应变分别如图13和图14所示。

图13 不同斜面倾角密封接触强度变化曲线

图14 不同斜面倾角下等效应变随介质压力的变化

由图13可知:随斜面倾角和流体压力的增大,密封接触强度均呈下降趋势。斜面倾角由160°增大到168°时,最大有效密封压力由2.03 MPa下降到1.75 MPa。

由图14可知:随流体压力的升高,不同斜面倾角的最大等效应变的变化趋势相同;当斜面倾角由168°降低到160°时,不受流体压力的橡胶件等效应变呈增大趋势,由0.29增大到0.33,橡胶件寿命降低。如当斜面倾角为160°时,预估橡胶件寿命相较初始斜面倾角时降低了29.5%。

阀座斜面倾角为168°时最大有效密封压力相对斜面倾角为166°时减少了5.2%,降幅较小;斜面倾角为160°时最大等效应变相对斜面倾角为162°时增长了2.2%,预估橡胶件寿命降低了9.7%,降幅较小。斜面倾角减小会使密封性能提高,同时导致橡胶件寿命降低,但影响较小,故选定斜面倾角为160°~168°。

4.3.3 阀座密封面内径

在流体压力较低时阀座密封面内径会影响接触应力分布,但在流体压力升高后,阀座密封面内径不再对接触应力分布产生影响。设置密封面内径分别为1.3、1.4、1.5、1.6、1.7 mm,预紧弹簧力为6 N,其他参数按表1,数值模拟得到的不同介质压力下的密封接触强度、最大等效应变分别如图15和图16所示。

图15 不同密封面内径时密封接触强度随介质压力的变化

图16 不同密封面内径时等效应变随介质压力的变化

由图15可知:在流体压力较低时,随密封面内径的增大,密封接触强度呈下降趋势;在流体压力达到1.5 MPa后,不同密封面内径的密封接触强度会趋于相同。随密封面内径的增大,最大有效密封压力基本不变,保持在1.92~1.94 MPa之间。

由图16可知:随流体压力的升高,不同密封面内径的最大等效应变的变化趋势相同,呈先大幅下降,然后平缓下降,再小幅下降,最后小幅上升的趋势;且随流体压力的升高,不同密封面内径的最大等效应变会趋于相同。密封面内径由1.3 mm增大到1.7 mm时,不受流体压力的橡胶件等效应变呈增大趋势,由0.27增大到0.38,对橡胶件寿命产生极大的影响。如当密封面内径为1.7 mm时,预估橡胶件寿命相较初始密封面内径时降低了60.7%。考虑到该密封面内径同时影响阀的过流性能,在保证阀过流性能的同时,可取较小的密封面内径。

5 数值模拟优化与验证

5.1 正交试验设计与试验结果

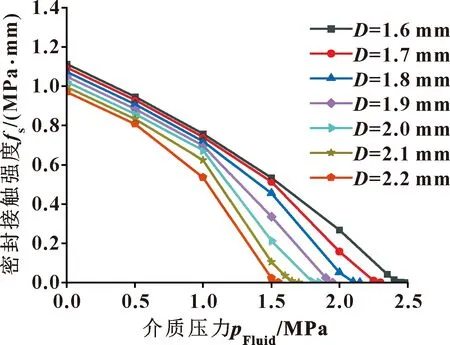

利用正交试验对弹簧力F、密封面外径D、斜面夹角θ进行优化,分别记为A、B、C。结合单因素分析结果和实际零件结构的参数范围,设计3因素5水平正交试验,见表2。表3给出了正交试验结果。

表2 试验因素水平

表3 正交试验结果

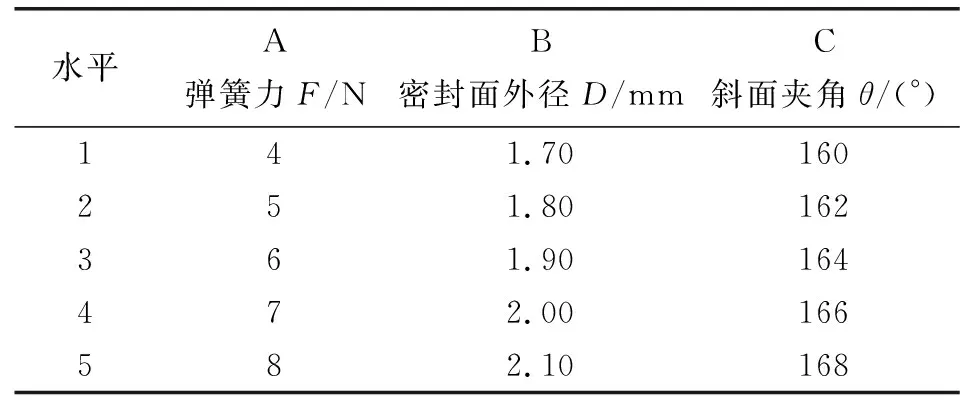

5.2 正交试验结果分析

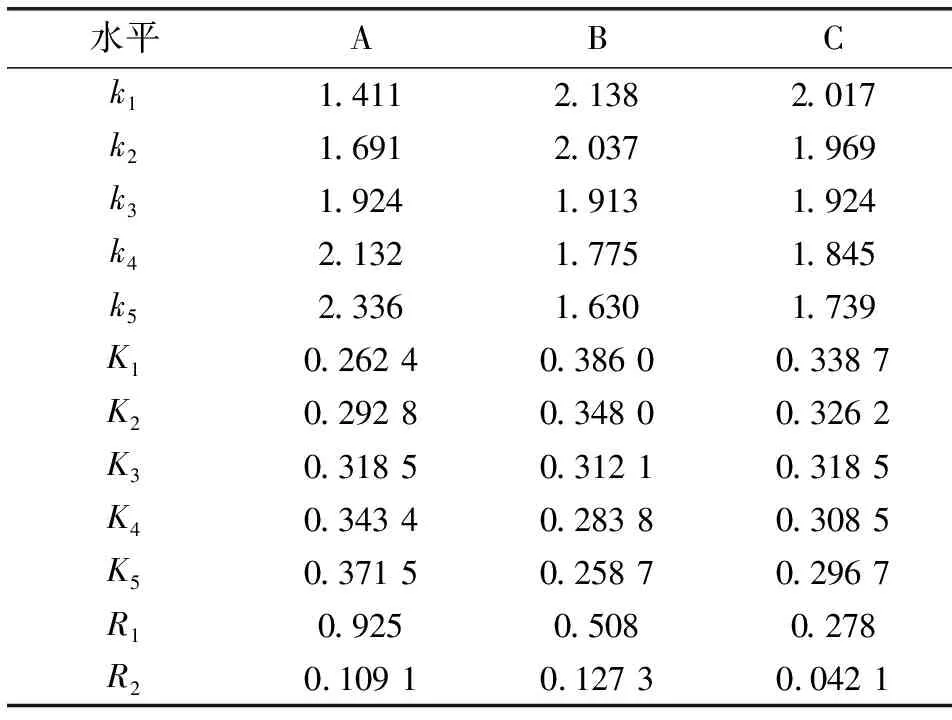

采用熵权TOPSIS方法[21]对表3中25组结果进行评分,计算各方案贴近度,如表3所示,可见第24 组方案贴近度最高。根据正交试验结果计算3种因素在不同水平的最大有效密封压力的平均值k、最大等效应变的平均值K与极差R,结果见表4。

表4 无介质压力下的最大等效应变极差分析

由表4可知:弹簧力F对最大有效密封压力的影响最大,密封面外径D次之,斜面夹角θ的影响相对较小;密封面外径D对无介质压力下的最大等效应变影响最大,弹簧力F次之,斜面倾角θ对最大等效应变的影响最小。

图17示出了有效密封压力与各密封参数关系,图18示出了无介质压力最大等效应变与各密封参数关系。结合图17和18可知,针对最大有效密封压力和最大等效应变进行优化后的密封结构参数为A5B1C1和A1B5C5。

图17 有效密封压力与各密封参数关系

图18 无介质压力最大等效应变与各密封参数关系

对2组密封结构分别进行数值模拟,得出A5B1C1组的最大有效密封压力为2.936 8 MPa,最大等效应变为0.548 9;A1B5C5组的最大有效密封压力为1.133 4 MPa,最大等效应变为0.2。结合第24组参数A5B4C3,采用较大的弹簧力A5时最大有效密封压力相对更大,采用较大的密封面外径B5时最大等效应变相对更小,因此选择A5B5C1作为优化后的参数。

5.3 优化结果验证

优化后的参数为A5B5C1,即弹簧力为8 N,密封面外径为2.1 mm,斜面倾角为160°。对优化后密封结构进行数值仿真,计算结果如下:优化后密封结构最大有效密封压力为2.20 MPa,相较初始密封结构提高了14.14%;无介质压力时最大等效应变为0.32,相较初始密封结构仅增大了1.87%。将该结果加入到原正交试验结果中,采用熵权TOPSIS方法分析各组结果贴近度,发现A5B5C1组参数贴近度最高。

对有限元仿真结果进行了实验验证。试制了密封面外径2.1 mm、斜面倾角160°的阀座,并进行实验测试,测试结果为最大有效密封压力1.87 MPa,相较初始结构提高了11.7%,与模拟结果基本吻合,证明了模拟的准确性。

6 结论

(1)利用有限元分析软件ANSYS研究介质压力、预紧弹簧力及阀座结构参数对其密封特性的影响,确定阀座密封面外径取值范围为1.7~2.1 mm,斜面倾角取值范围为160°~168°,密封面内径在不影响阀过流性能条件下取最小值。

(2)随弹簧力增大,最大有效密封压力提高,同时无介质压力下的最大等效应变增大;随密封面外径及斜面倾角增大,最大有效密封压力降低,无介质压力下的最大等效应变降低;随内径增大,最大有效密封压力不受影响,但较低介质压力下密封性能提高,无介质压力下的最大等效应变降低。

(3)结合单一密封参数对阀座密封结构的影响规律与正交试验结果的极差分析,得出优化后的密封参数:弹簧力8 N,密封面外径2.1 mm,斜面倾角160°。优化后密封结构的最大有效密封压力提高了14.14%,而最大等效应变仅增大1.87%。