一种空间用微量供油装置研制及性能测试*

2023-11-08豆照良宋安佳李佳鑫张韶华司丽娜刘峰斌

豆照良 宋安佳 李佳鑫 周 刚 张韶华 司丽娜 刘峰斌

(1.北方工业大学机械与材料工程学院 北京 100144;2.北京控制工程研究所空间轴承应用试验室 北京 100094;3.精密转动和传动机构长寿命技术北京市重点实验室 北京 100094)

长寿命、高可靠性的卫星平台是我国日益增长的空间战略需求[1-3]。动量飞轮是空间执行机构的重要组件。目前,受限于空间条件下轴承组件的润滑技术瓶颈,长期服役的轴承组件在润滑状态恶化后,往往会出现摩擦性能下降、摩擦力矩不稳定等问题,使得动量飞轮的设计寿命距离满足卫星长寿命需求仍有一定差距[4-6]。动量飞轮的润滑问题已成为制约卫星平台技术提升的关键因素[7]。

经统计,过去大部分国内外在轨服役的航天器故障中,约1/3是由于运行轨道控制或姿态控制系统发生故障,超过1/2的故障是由于动量飞轮、陀螺仪等航天器转动部件摩擦学性能下降造成的[8-9]。这些故障中的12%造成了整星任务的终结,故障中的46%造成整星性能的下降[7],这均给卫星发射国家造成了巨大的财物损失。

目前我国空间轴系采用的微量供油手段,是通过在多孔保持架或附加储油装置内预先储存润滑油,在离心力或表面张力的作用下,持续不断地将润滑油释放来实现轴承润滑[10]。这种供油装置供油缺点在于:在向轴承供油前,需要一定的累计运转时间,这样轴承在飞轮运转初期,就需要由滚道和保持架的油来保证轴承润滑。经过一段时间后,轴承就出现缺油现象[11]。国外对于主动式供油技术的研究相对较多[12-15],但仍存在轴向尺寸大、结构不够紧凑和能耗高等缺点。由此可见,研发一种结构简单、性能可靠的主动式微量供油装置,实现润滑油的快速稳定补给,对避免空间飞行器在运行过程中机械零部件发生润滑失效的问题非常重要。

本文作者针对现有润滑技术不足,分别研制空间用主动式微量供油装置及配套性能测控系统,使润滑油液滴从微管路流出,对轴承内部组件进行主动式供油。这种主动式润滑技术避免了现有润滑技术的延时供油、储油量低的缺点,使润滑更加积极有效。

1 主动式微量供油总体方案

空间微量供油主要由4个部分构成,分别为阀门、管路、传感器和储油腔。其中,储油腔除自身的储油功能外,还需额外设置动力补偿装置;阀门可实现对油路节流的目的;供油管路作为定向输送润滑油液的通道,具体分为两部分,其中一部分连通油腔和阀门,另一部分连通阀门与轴承件。

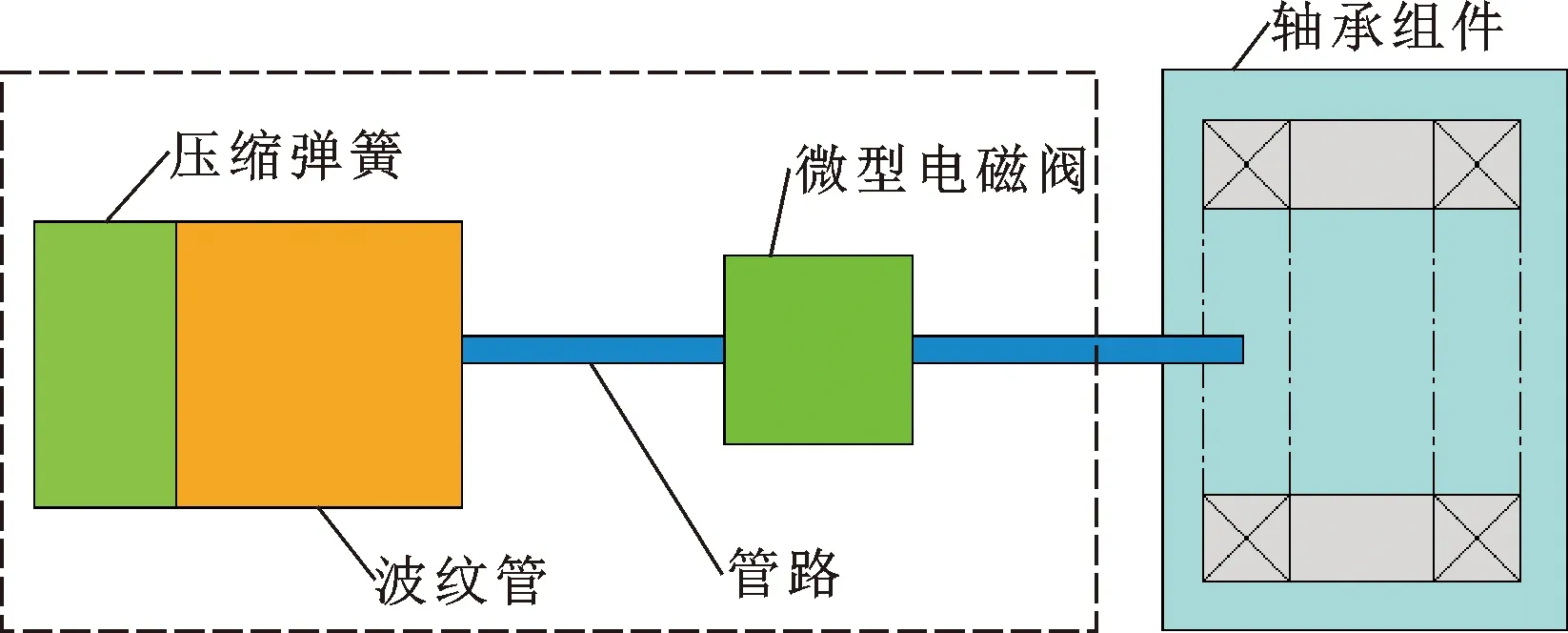

文中空间用微量供油装置的工作原理为:将压缩弹簧作为柔性波纹管的动力补偿装置,弹簧在压缩后储存了一部分弹性势能,可以对波纹管施加压力使润滑油排出;润滑油液经管路输送至电磁阀,电磁阀作为节流器,通过设置其启闭脉宽长度及频率控制润滑油液的流量;流出的润滑油再从出油口脱附转移至所需润滑的空间零部件上。空间用微量供油装置工作原理如图1所示。

图1 空间用微量供油装置组成

2 微量供油装置研制

设计的空间用微量供油装置,采用波纹管作为储油腔,压缩弹簧作为动力源,电磁阀作为节流器。为使该装置能够应用到空间航天器中,需要对其总体结构进行合理地设计,以保证微量供油装置具备结构简单、性能可靠的特点,满足空间润滑组件的质量及体积载荷要求。

2.1 流阻估算

对供油管路进行流阻估算的目的在于确定储能弹簧的预设压力值。根据黏性流体的伯努利方程估算系统的损失水头hw,包括沿程损失hf和阀门、截面突变等造成的局部损失hj。其中沿程损失hf理论分析和实验都表明与流程l成正比,与管径成反比,即满足达西(Darcy)公式[16]:

(1)

式中:λ为沿程阻力损失系数;v为流动速度;g为重力加速度。

局部损失hj:

(2)

式中:ζ称为局部损失系数。

如已知流体流速及黏性系数,则沿程阻力计算公式为

(3)

式中:Δp为沿程阻力;v为流动速度;d为流程直径;μ为黏性系数。

以黏度与航天长城润滑油4129相近的PAO 10型润滑油为例,其室温下的动力黏度为0.128 Pa·s,主动供油器管径取1.5 mm,长度按照工程实际取400 mm,初步估算沿程阻力约1 710 Pa。

2.2 供油量控制设计

现有电磁阀工作的特点决定了连续供油实现每天毫克、亚毫克量级是非常困难的[17]。只要每次的脉冲足够小,不至于引起轴承因为油多发生阻力矩波动[13],则可采用间断式脉冲供油。

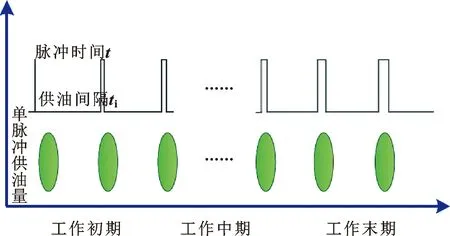

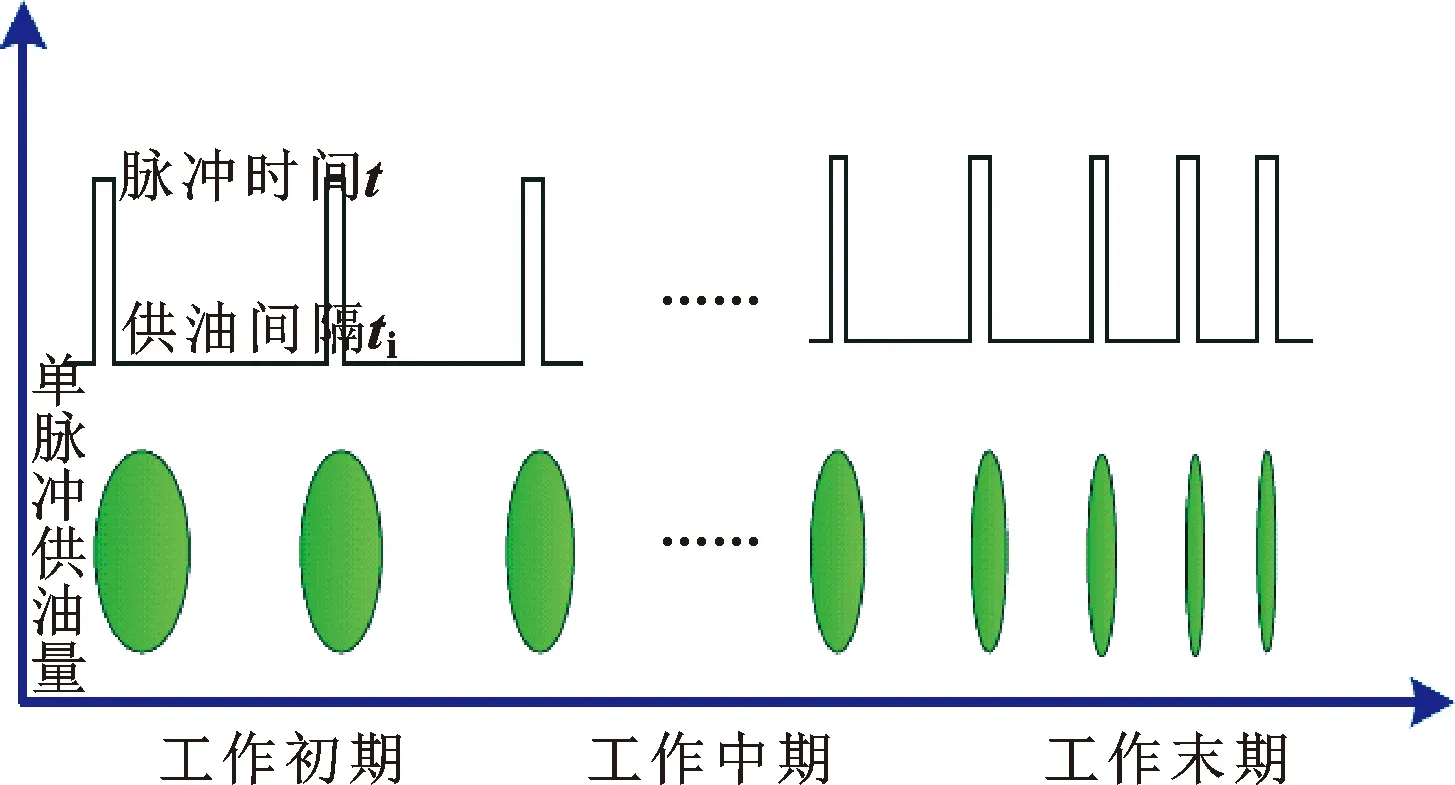

通过前述简要分析可知,确定管道系统后,每次的最小供油量q与驱动压力p、温度T和阀门响应时间t均有关,即q=f(p,T,t)。 轴承正常工作时,一定时间内对润滑油的需求为常量。这样,如果供油的间隔时间是常数(如10天),则可以通过调整每次供油的阀门响应时间来确保平均供油速率为常数,即如图2所示的定间隔变脉冲方式;同理,如果电磁阀的响应时间是常数,则可通过调整供油间隔时间来达到同样的效果,即如图3所示的定脉冲变间隔方式。后者需要考虑润滑油液在供油毛细管出口端的脱附性能,即脱附液滴的最小油量,一旦单个脉冲不够一滴油时,就需要多个脉冲才能有效供给一次[18]。考虑到简化电磁阀控制电路,可采用如图3所示的方式。

图2 定间隔变脉冲供油控制电路工作方式

图3 定脉冲变间隔供油控制电路工作方式

2.3 微量供油装置设计

微量供油装置的单次供油量、总供油量满足工程需要的同时,还需对其进行小型化、轻量化设计。对此,提出了如下工程样机优化方案。

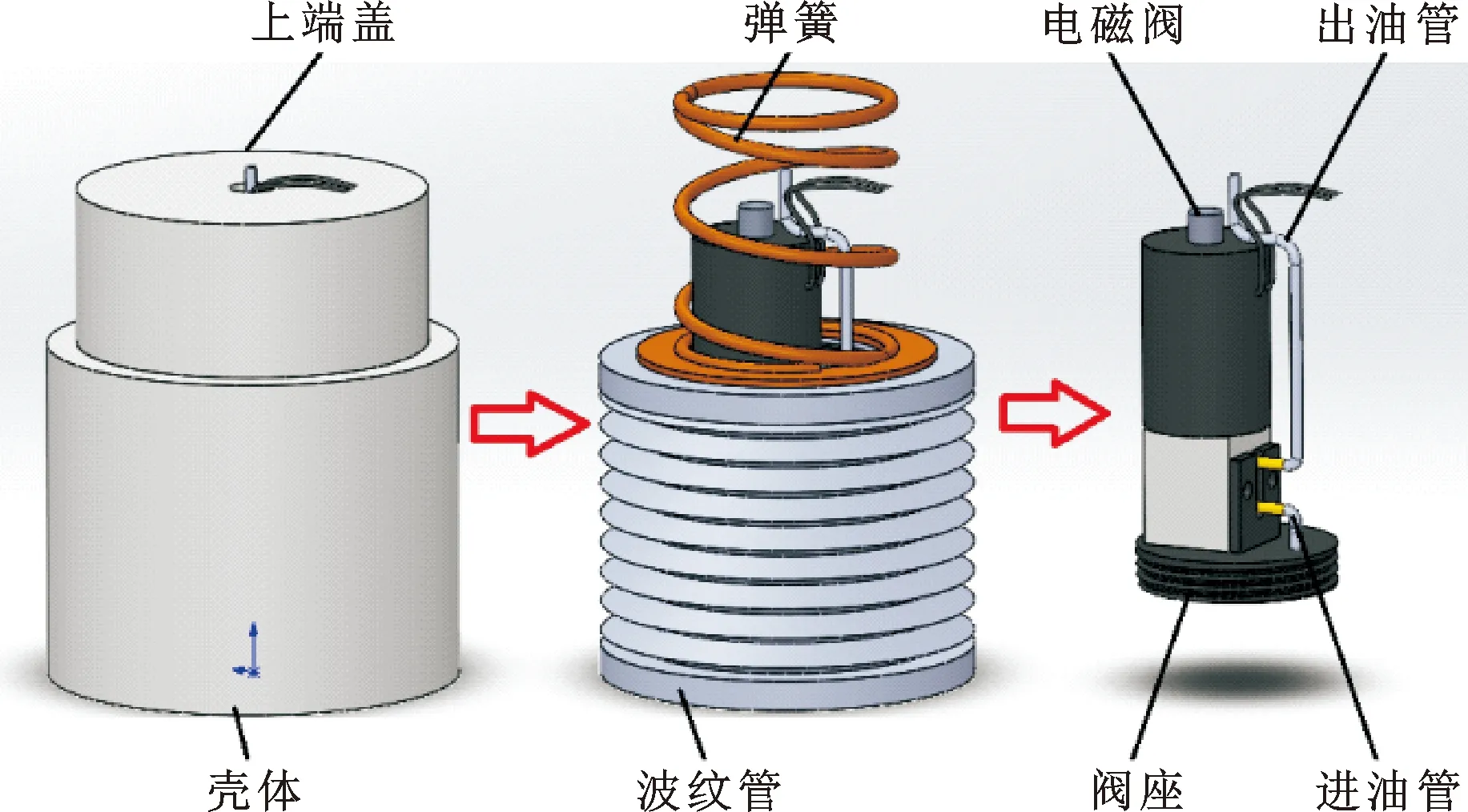

如图4所示,供油装置由波纹管、压缩弹簧、电磁阀、上端盖、阀座、毛细管、壳体等组成。其主要特点:

图4 微量供油装置结构

(1)电磁阀与波纹管、壳体各嵌入并联一部分。电磁阀与波纹管的并联使波纹管在供完全部油液后剩余油量最小,且通过增大波纹管内径使波纹管在较小变形量下供给等量润滑油。电磁阀与弹簧的并联,使弹簧压缩后剩余长度尽可能被利用,从而达到小型化目的。

(2)电磁阀固定在阀座上,电磁阀进油管纵穿阀座,通过螺纹连接至波纹管内腔,通过密封圈、密封槽设计,使电磁阀在保证密封条件下,可拆卸。

(3)在波纹管底部开有压力传感器连接孔和补油孔,用以在线监测波纹管内腔油压和补油。

(4)电磁阀选用结构更紧凑,响应更灵敏的美国捷迈公司MC202-VB60-L201型电磁阀。

2.4 小型化及轻量化设计

供油装置壳体部分整体直径为55 mm,高为76 mm。其中包括上端盖和壳体,两者通过螺纹连接用以压缩弹簧。出口端毛细管内径0.1 mm,外径1 mm。

波纹管外径50 mm,内径40 mm,高度43 mm,波纹管底部的法兰上端面距内腔下端面6 mm,总供油量可达7.536 mL,约6.4 g。

弹簧线径2 mm,中径28 mm,自由高度33 mm,压缩后高度为20 mm,初始可为波纹管提供37.44 N补偿力(腔内压力约为30 kPa),最终可为波纹管提供20.16 N补偿力,经计算大于波纹管与沿程阻力之和的14.15 N。

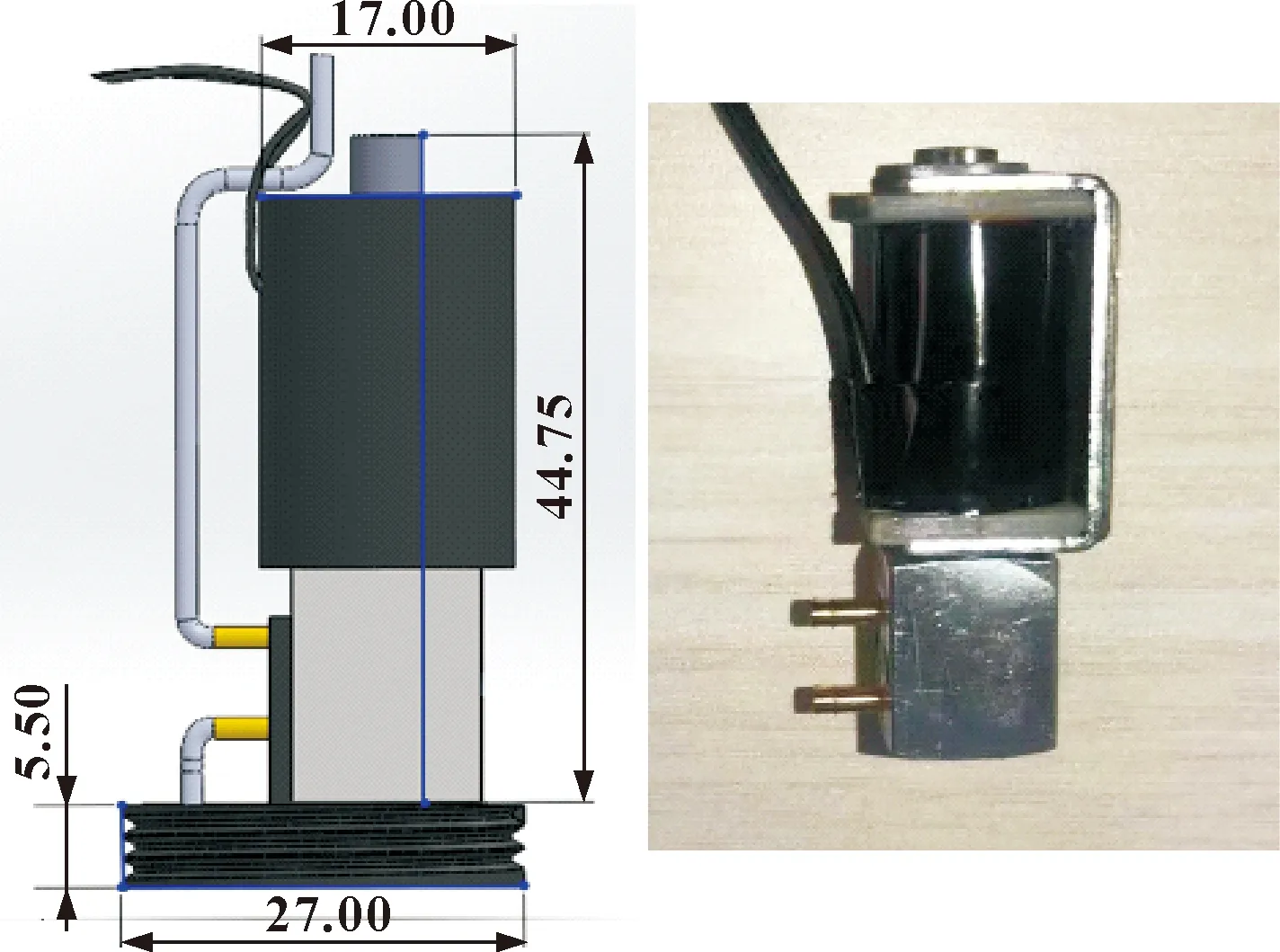

如图5所示,电磁阀座直径27 mm,高度5.5 mm,设计有外螺纹,可通过螺纹连接至波纹管内部,底座上表面按电磁阀螺孔尺寸设计有电磁阀固定板。

图5 电磁阀及阀座尺寸及实物图(mm)

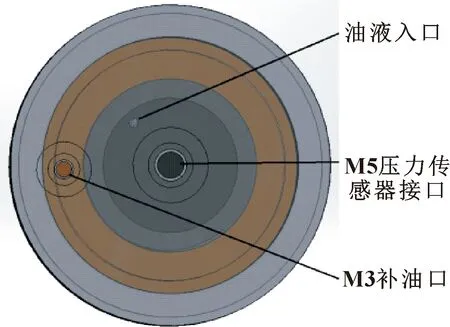

波纹管下端法兰中心加工有M5螺纹孔用以连接压力传感器,一侧设计有M3螺纹孔用以补油并有密封槽设计,如图6所示。

图6 波纹管底部通孔分布

装置中的波纹管、上端盖、壳体和阀座均采用轻质的钛合金,相对于传统不锈钢材质在质量上具有一定的优势。

小型化、轻量化后的微量供油装置样机实物图如图7,实物样机最大外形尺寸为φ55 mm×76 mm,总质量为288.6 g。

图7 小型化供油装置实物图

3 微量供油性能测控系统研制

为快速测量供油装置样机的供油效果,准确控制电磁阀脉冲宽度,使压力与流量的数值变化规律可视化,基于LabVIEW开发了微量供油装置测控系统。

3.1 测控原理

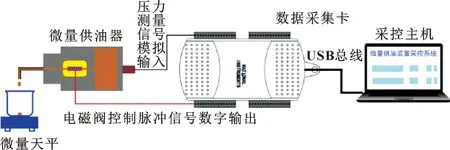

微量供油性能测控系统原理如图8所示,包括测量模块、控制模块和测控程序。测量模块包括传感测量单元和数据采集单元,控制模块包括电磁阀和脉冲发生装置。

图8 微量供油装置采控系统原理

3.2 技术指标与特点

(1)油液质量检测精度为0.1 mg,可自动采集质量数据并远程传输至采控主机进行记录;

(2)测试系统配备8路单端模拟量输入和12路数字量输入端口,可以同时对温度、压力及供油量多个参数进行监测和记录;

(3)测试系统配备12路数字输出,可以同时控制12路电磁阀;

(4)电磁阀控制脉冲时长:50 ms~1 s,连续可调,分辨率不大于10 ms;

(5)脉冲时长和间隔时长可编辑,支持多个脉冲连续或间断供油;

(6)软件界面基于LabVIEW开发,支持二次开发。

4 供油性能验证试验

在大气环境中、室温及重力条件下对原理验证样机的供油性能进行测试。

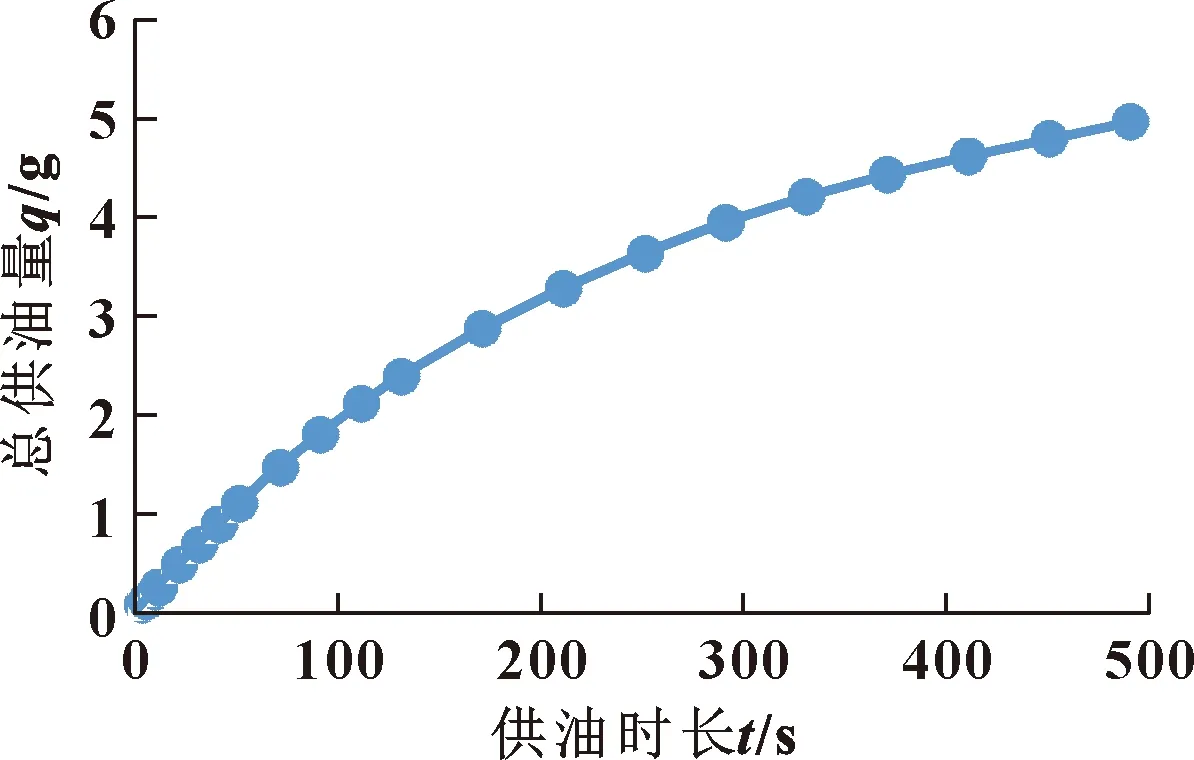

4.1 累计供油量随供油时长的变化

采用上述自行研制的微量供油性能测控系统对供油装置样机累计供油量随供油时长的变化进行测试,结果如图9所示。小型化样机有效供油量为4.96 g,累计供油时长490 s,满足工程技术要求。随供油时长的持续增加,总供油量也随之增大。图中曲线斜率逐渐减小,供油速率呈逐渐降低趋势。

图9 总供油量随供油时长的变化

4.2 单脉冲供油量随供油时长的变化

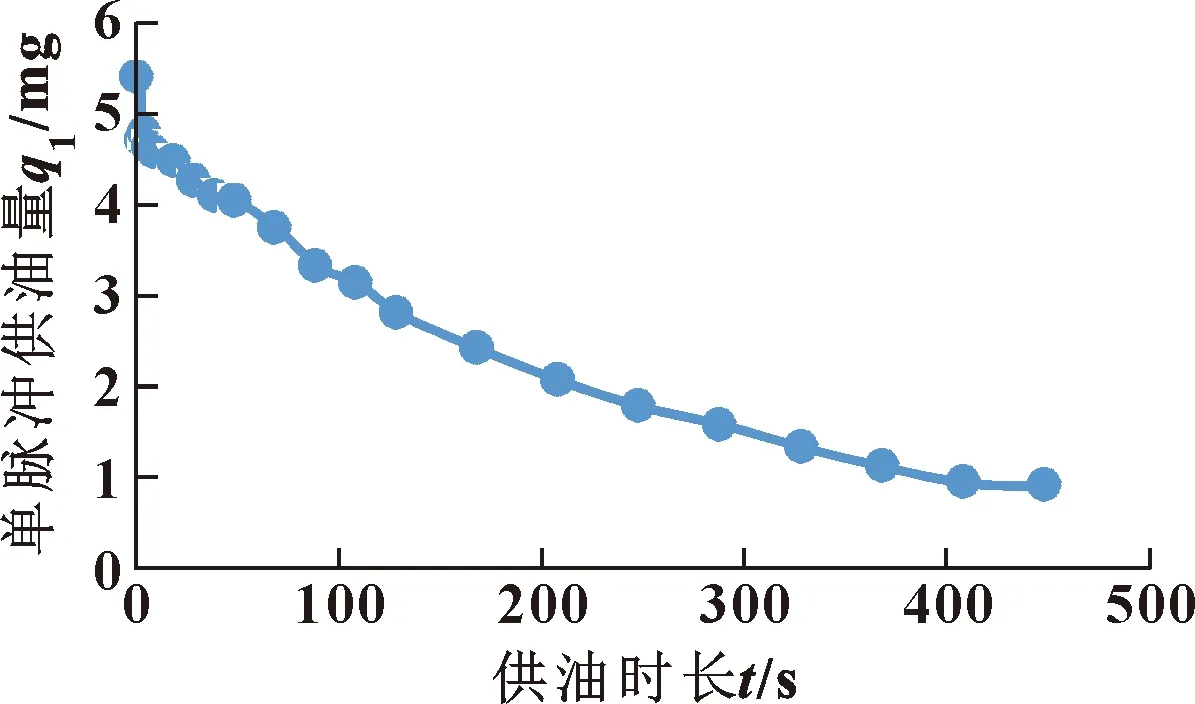

对供油装置样机单脉冲供油量随供油时长的变化进行了测试。如图10所示为有效脉宽取200 ms时,单次供油量随供油时长的变化曲线。可见随供油时长的逐渐增加,单次供油量由最初的5.39 mg逐渐降低至约1 mg。图中曲线变化较平缓,单脉冲供油量变化较稳定。供油首末单次供油量相对值为4.39 mg,可通过定时间间隔而调节脉冲宽度的方式将单次供油量调整至稳定状态。

图10 单个脉冲(200 ms)供油量随供油时长的变化

4.3 储油腔压力随供油时长的变化

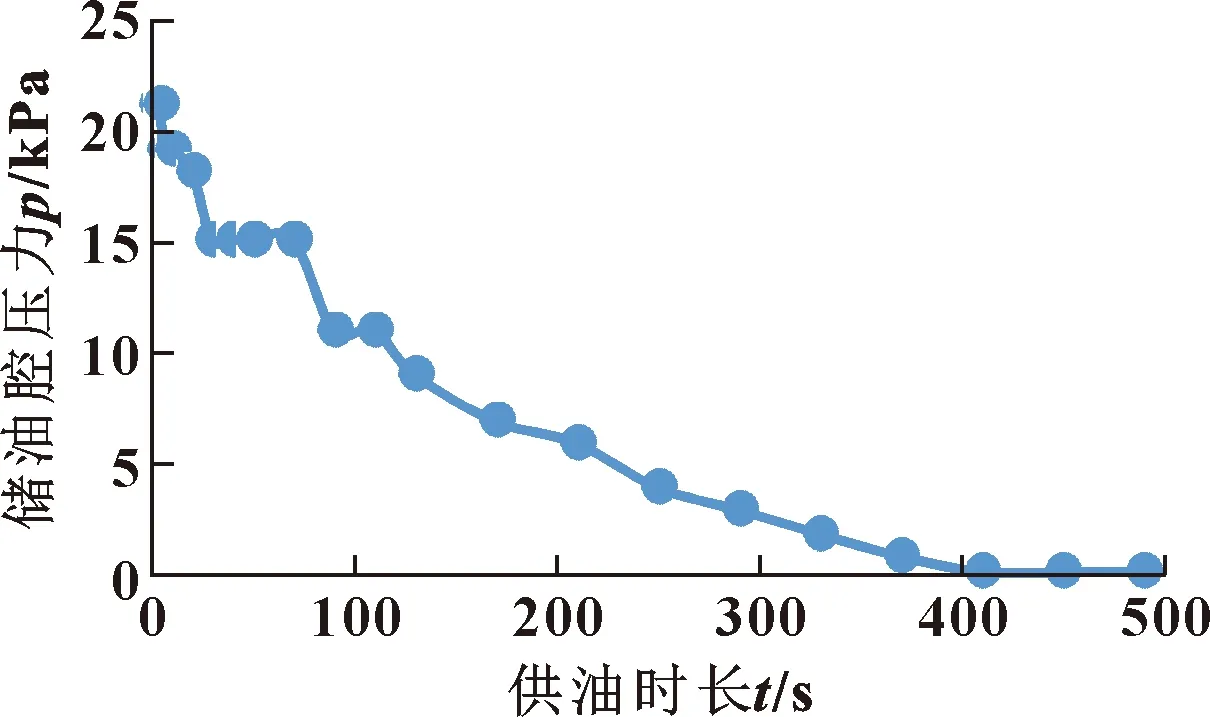

对供油装置样机储油腔压力随供油时长的变化进行了测试,结果如图11所示。

图11 储油腔压力随供油时长的变化

由图11可见储油腔初始压力约为22 kPa,储油腔内压力随供油时长增加逐渐下降,累计供油时长400 s后逐渐降至0.1 kPa。由于供油初期弹簧势能较大,储油腔内压力较大,波动较大,随弹簧势能逐渐释放,当供油时长约为100 s时,弹簧产生的波动对储油腔内压力影响可忽略。

5 结论

研制微量供油装置样机及配套测试装置,并对微量供油装置进行性能测试实验。主要结论如下:

(1)设计的微量供油装置以波纹管储油、弹簧储压、微量电磁阀节流的方式进行主动式微量供油,具有可行性。

(2)波纹管储油11 g、储压22 kPa、电磁阀通径0.78 mm、毛细管内径0.6 mm时,总供油可以达到5 g,脉宽为200 ms时,单次供油量小于6 mg,满足工程技术要求。

(3)微量电磁阀结构尺寸以及储油腔内部结构设计对控制整体尺寸有重要影响,二者均存在提升空间,是完成工程样机研制必须解决的问题。