航天飞行器用高温密封测试技术研究*

2023-11-08陈立芳周宇航郭仪翔

陈立芳 周宇航 郭仪翔

(1.北京化工大学发动机健康监控及网络化教育部重点实验室 北京 100029;2.北京化工大学高端机械装备健康监控与自愈化北京市重点实验室 北京 100029)

随着现代航空工业技术的发展,航天飞行器的工作环境愈发严苛,对密封装置要求也更高,密封装置对于航天飞行器的使用寿命、工作效率等的影响很大[1]。目前航天飞行器用主要密封元件为金属密封圈,属于弹性金属静密封元件,其截面形式多样、质量轻、轴向载荷要求低,具有良好的弹性补偿能力[2],是一类轴向自紧式新型密封。金属密封圈吸振能力强、变形范围大,具有良好的高振动追随性和高吸振能力、长寿命和较好的耐磨损能力等优点,尤其适合在航空、航天、核电领域中的高温、高压、振动及强腐蚀介质等恶劣环境下工作[3-4]。目前已有O形、C形、W形等金属密封圈被应用,其中W形金属密封圈适用于低载荷振动工况下,可在高温高压下使用,且回弹性较好[5]。

目前针对W形金属密封圈的研究大多集中在理论研究方面,高温密封试验验证较少,主要原因是缺少能够真实模拟高温工况的试验台及系统的测试方法。SARAWATE等[6]设计的高温试验装置由两块Z形钢块构成,密封件置于钢块之间,可用于研究装配误差对试件密封性能的影响,但是密封件两侧截面完全暴露于空气中,受实验环境干扰较大。DUNLAP[7]设计的密封试验装置,在环境箱内可以实现快速升温与冷却,但其自身未配有加热系统,可模拟最高温度仅为350 ℃,无法测试W形金属密封圈更高温下的密封性能。龚雪婷[8]设计的金属密封圈试验装置,利用定位块控制W形金属密封圈的压缩量,常温下可耐压4 MPa,但不能进行高温试验。邢敏杰、王晓燕等[9-10]设计的金属密封圈高温密封试验装置中可加热装置均安装在底座位置,即仅有底面受热,模拟出的高温环境均匀性欠佳。

针对目前国内缺少专用于金属密封圈高温气密性试验装置的现状,本文作者提出一种专用于W形金属密封圈的高温性能试验装置,并提出系统的测试方法,可有效测试并验证W形金属密封圈在高温下的密封性能。

1 热密封泄漏试验及测控系统设计

1.1 试验系统设计

根据航天飞行器实际工况,文中自主设计了高温密封试验台,如图1所示。该试验台包括试验器本体、上下背板加热控制系统、外置送风调控系统、基于PLC和人机界面的自动化测控系统。其上下背板加热控制系统包括上加热器4、下加热器5、温度传感器15、16和温控表,其采用PID调节算法的闭环控制加热,使热风腔11内空气受热升温,能有效模拟出密封件高温工作环境温度。外置送风调控系统包括高压泵、高压储气罐、调压阀和压力传感器9,根据试验需求通过调压阀门精准调节空气压力,以保证试验器内的流动空气压力能够达到设定的目标压力,试验系统原理如图2所示。

测试时通入试验器本体的压缩空气沿环形密封试样的外侧向内侧泄漏,呈环状途径泄漏,试验时能够完全采集泄漏气体,无需担心环形外侧气体是否泄漏,确保了泄漏率的准确测量;泄漏气体沿泄漏管路通入高精度热式流量计,能够实时测量泄漏流量及泄漏温度,实现同一测量位置的流量及温度测量,模拟了真实的泄漏工况。

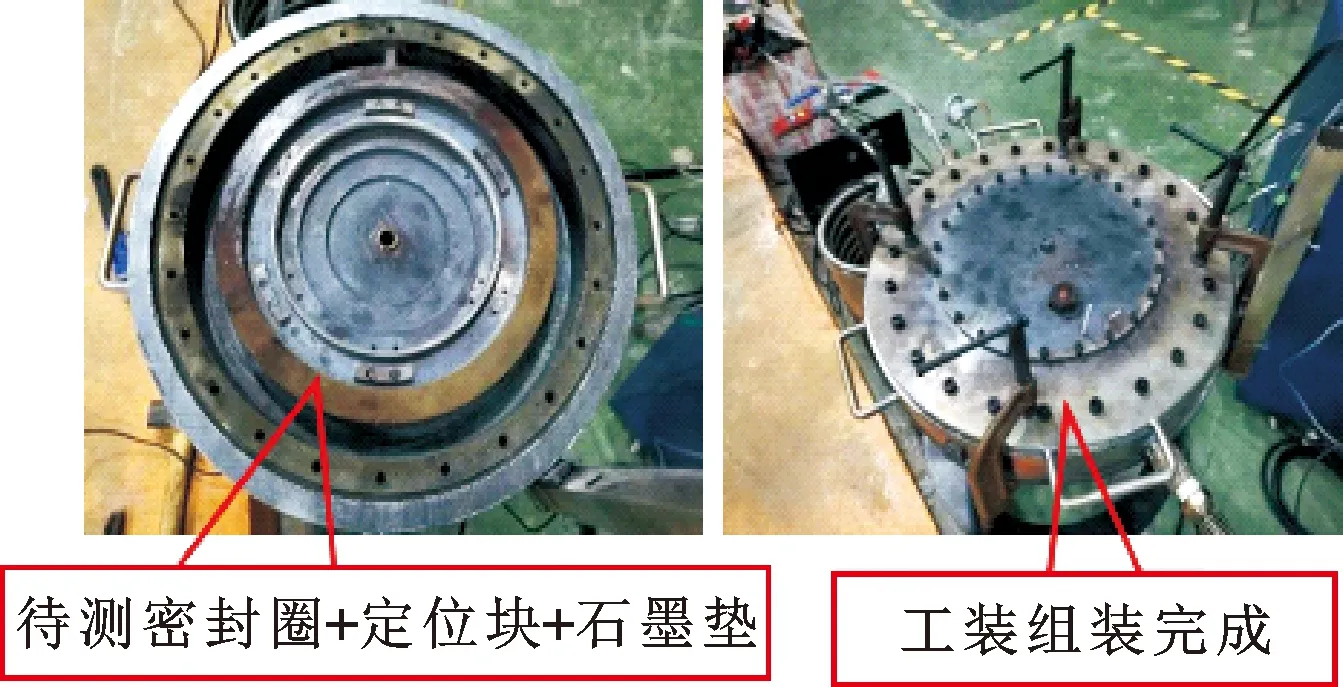

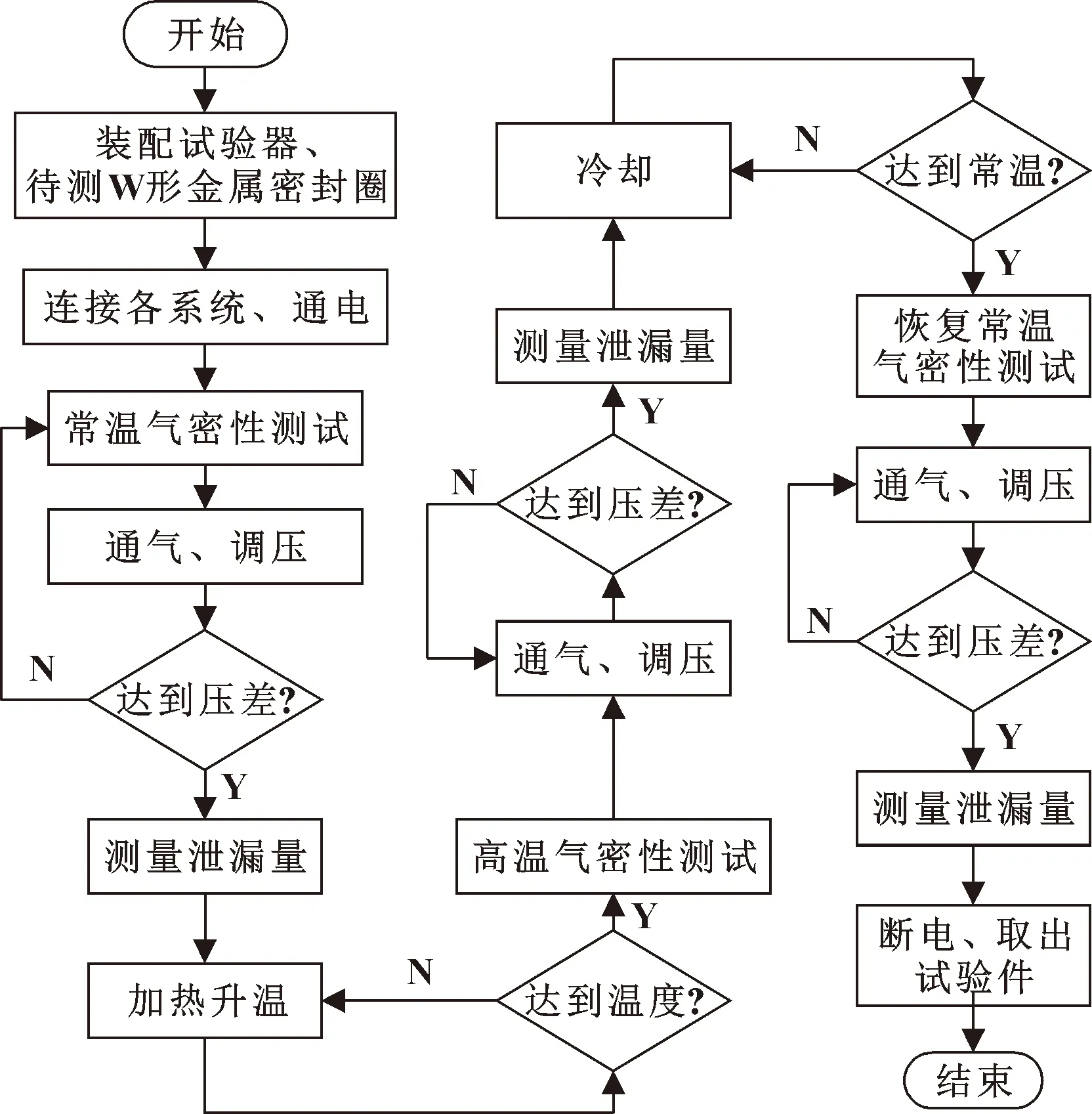

试验件装配图如图3所示,整体试验方法如图4所示。该试验台可进行室温至740 ℃、0~1.2 MPa的密封试验,可以测试多种规格的W形金属密封圈端面密封和薄壁密封2种密封方式的密封效果,其内安装的高精度定位块能实现准确的压缩率测试。高温工况下,W形金属密封环所处工况介质压力大多约为1 MPa[11],所以该试验台能够模拟并满足多数W形金属密封环的真实工况温度及介质压力条件。该测试系统能综合测试分析出密封件的气密性,可为W形金属密封圈在航天飞行器上的应用研究提供试验基础。

图3 试验件装配

图4 试验流程

1.2 测控系统设计

设计的自动化测控系统由温度传感器、温度显示仪表、压力传感器、热式流量计、PLC主控制器、上位机测控软件、人机触控界面组成。PLC为系统的核心设备,由PLC输出控制指令以实现自动化控制,同时试验人员可基于人机触控界面手动控制各系统启停。

试验台中应用的上位机测控软件为完全自主开发,能够实时计算出测量结果,并显示和记录温度、压力、流量等泄漏参数的变化,能有效捕捉试件的泄漏状态。该测控系统在试验过程中可实现对温度等试验参数的调控与检测,读入数据精度可达十分位,且可以长时间连续采样,数据读入的准确性更好。试验人员可通过软件操作下达加热器启停、阀门开闭等指令,提高了试验系统的自动化程度。

2 测试系统仿真及校核

2.1 温度场模拟仿真

国内现有试验台多以底座单加热方式为主,文中利用Ansys仿真软件的Transient Thermal模块对试验器模型进行瞬态热分析,分别仿真模拟底座单加热和上下背板双加热方式的温度场分布,计算其加热时间。

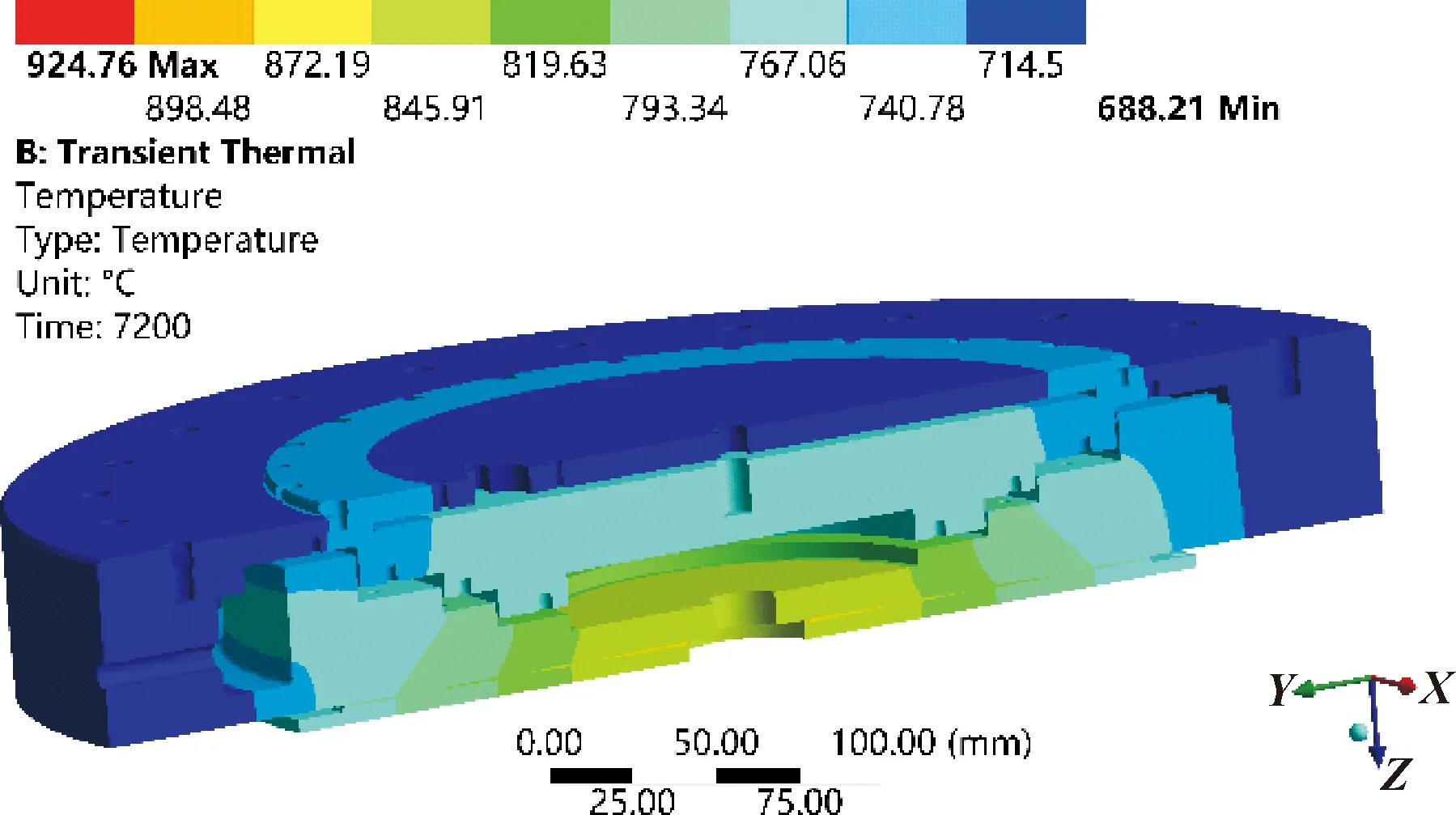

对于底座单加热方式,给定初始温度23 ℃,给定保温材料对流换热系数为0.152 W/(m2·℃),设置下加热盘体功率密度为45 W/m3。经仿真分析计算得出,其加热时间为2 h,底座加热盘处温度最高约925 ℃,腔内平均温度达到740 ℃,如图5所示。可见,单加热温度场中上下温度差异较大,均匀性欠佳,影响测试效果。

图5 底座单加热方式的温度场

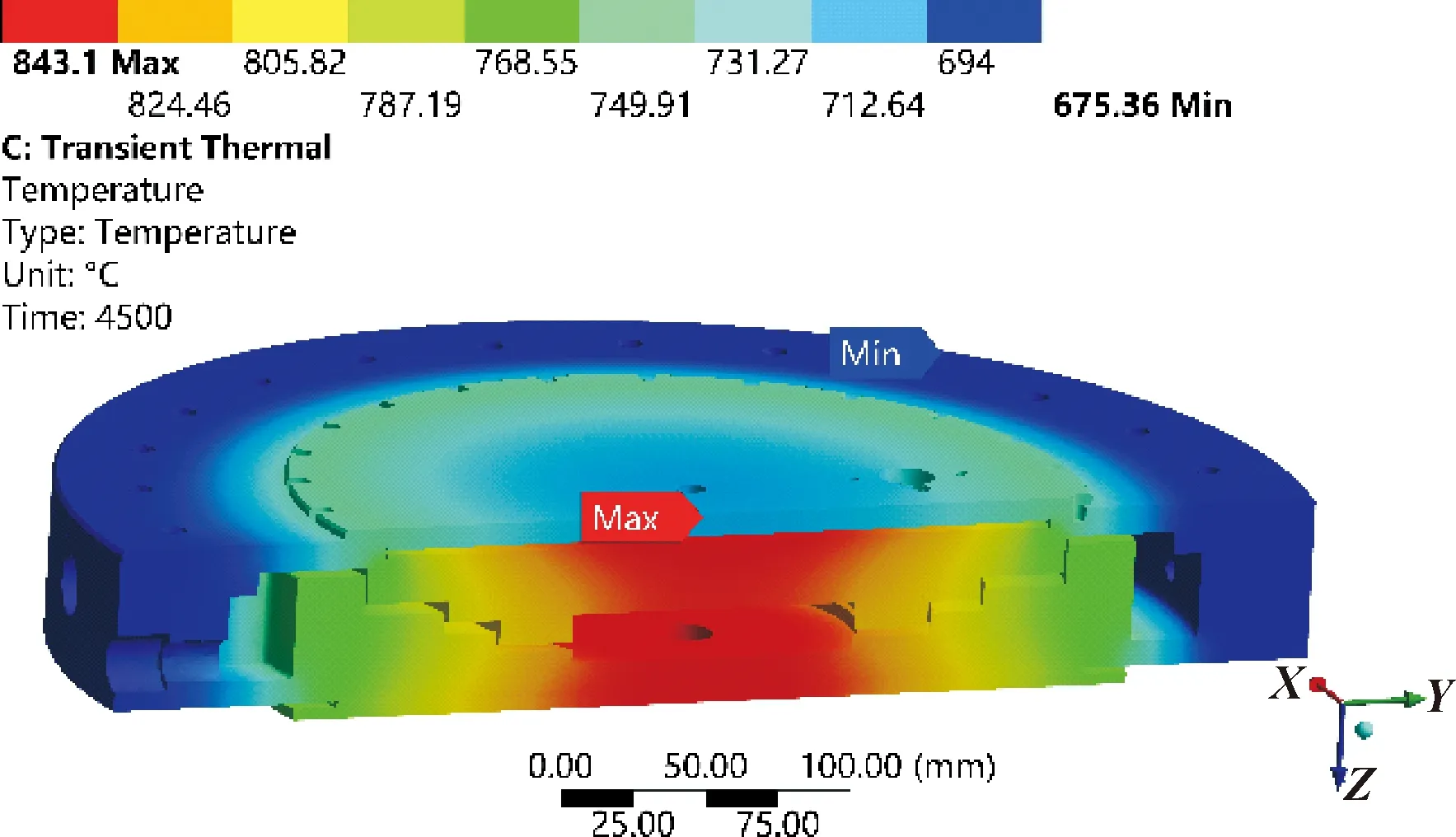

对上下背板双加热方式,设置上加热盘体功率密度为45 W/m3,下加热盘体功率密度为36 W/m3,其余条件均与单加热方式一致。经仿真分析计算得出,其加热时间为75 min,上加热盘处温度最高约920 ℃,下加热盘温度约850 ℃,腔内平均温度约740 ℃,如图6所示。因此,与单加热方式相比,采用双加热方式试验器内模拟温度环境均匀性更好,与实际工况更为相似,且升温速度较快,进行740 ℃下的高温密封试验更优。

图6 上下背板双加热方式的温度场

2.2 试验台热固耦合分析

针对试验器结构整体采用热固耦合的分析方式,主要包括机械模型、瞬态热分析、结构静力学。试验器内主要存在内部接触部分的热传导、内腔高温高压流体与结构件的强制对流换热以及装置与空气间的自然对流换热与辐射换热。仿真主要针对试验器上盖及底座的热变形、受压变形进行分析,重点仿真计算出在结构内部的最大热变形,可保证安全裕量。

构建试验器整体模型,包括上加热器压盖、上加热器、试验器上盖、试验器底座、下加热器、下加热器压盖6部分。整体模型共划分166 017个单元(Elements),289 997个节点(Nodes)。网格质量(Element Quality)平均值为0.751,大于0.7;网格偏斜度(Skewness)平均值为0.319,小于0.5,满足计算初始化要求。给定试验器上盖X轴及Y轴方向的位移约束,即模拟带有螺栓预紧力的实际安装条件,主要仿真分析结构在Z轴方向的变形;给定试验器热风腔内受内压1.1 MPa;给定试验器底座底部固定约束以及重力载荷。

经仿真分析计算得出,结构总变形分布云图如图7所示。结构总体变形最大处位于试验器上盖中心位置,变形量为1.49 mm;试验器上盖在Z轴方向的平均变形为0.70 mm,试验器底座在Z轴方向的平均变形为0.27 mm;热应变最大值为9.85,位于试验器上盖中心处。因此在试验时要注意预热,尽量使温度稳定均匀变化,减小热应力集中对试验器的影响;同时可根据仿真分析得到的数据结果对装置热误差进行补偿,减小其对总体加工精度的影响。

图7 结构总变形分布云图

2.3 试验件应力应变分析

文中待测的W形金属密封圈材料为沉淀强化镍基高温合金GH4169,其结构形式为轴向外压,最大压力为1.2 MPa,工作温度为(650±10)℃,在高温下仍可保证较高强度[12]。因W形金属密封圈为中心对称结构,故构建其1/4模型。模型共划分34 310个单元(Elements),242 468个节点(Nodes)。网格质量(Element Quality)平均值为0.710,大于0.7;网格偏斜度(Skewness)平均值为0.118,小于0.5,满足计算初始化要求。

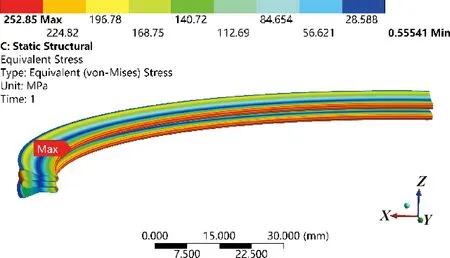

2.3.1 预压紧状态应力应变分析

预压紧状态出现在将试验件安装进试验器后,拧紧试验器上盖螺栓的过程中[13],试验件处于常温状态,完全拧紧螺栓后,试验件被压缩至试验要求的固定压缩率,完成初始密封。因此仿真分析时,给定试验件Z轴方向位移载荷0.6 mm,即模拟实际压缩量;给定试验件两端截面的位移约束(一端为X轴方向,另一端为Y轴方向),即模拟其实际安装条件;给定试验件底面固定端约束;给定地球重力载荷。

经仿真分析计算得出金属密封圈在预压紧状态下的等效应力云图,如图8所示。等效应力呈轴对称分布,最大值为252.85 MPa,集中在波峰及波谷处,小于制造材料常温下的屈服应力1 030 MPa[14],未产生塑性变形;最大等效应变发生在相同位置,应变值为1.24。

图8 金属密封圈预压紧状态等效应力云图

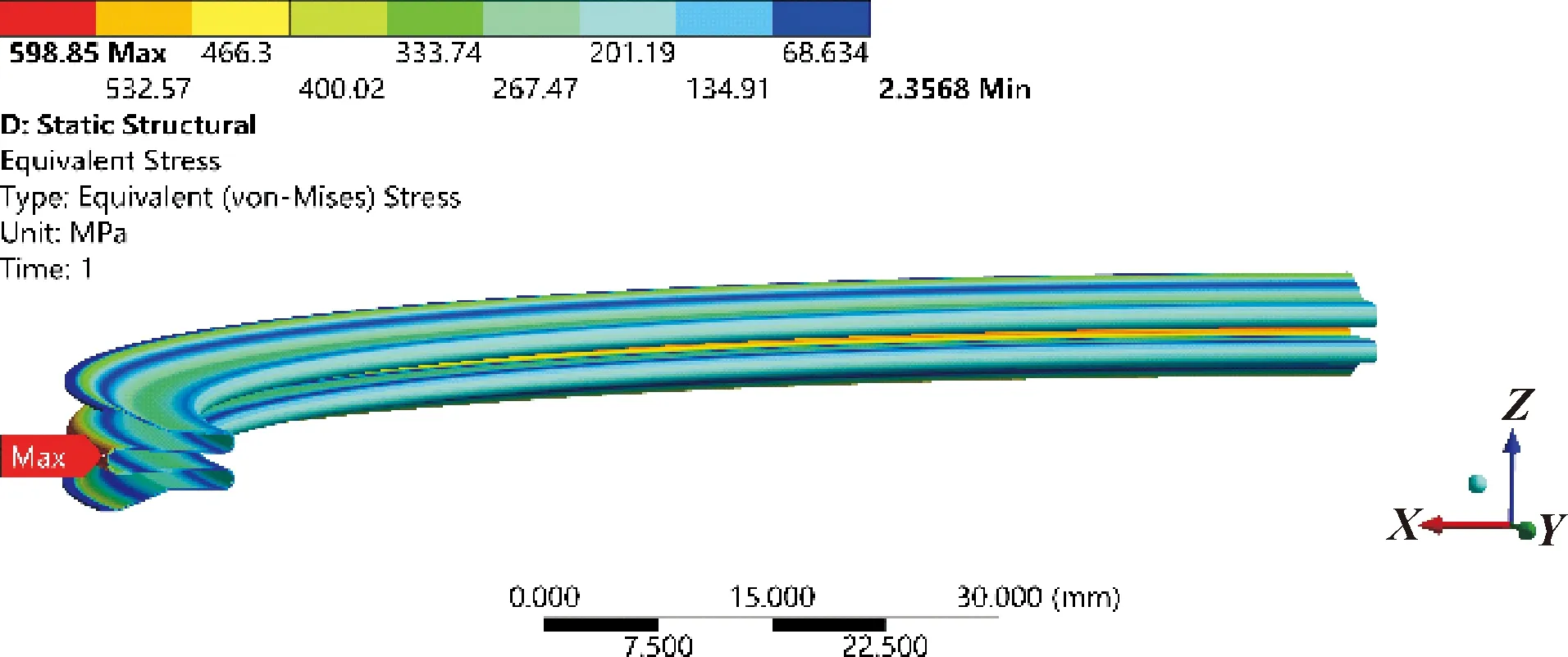

2.3.2 高温高压工况应力应变分析

实际工况下,金属密封件不仅存在固定压缩量,还处于最高温度650 ℃、最高压力1.2 MPa的环境中。因此仿真分析时,在给定与预压紧状态相同的约束条件之外,给定环境温度650 ℃,给定试验件上下两端面及外壁面0.5 MPa的外压,即模拟最大压差。

经仿真分析计算得出金属密封圈高温高压下的等效应力云图,如图9所示。与预压紧状态下的应力云图相似,高温高压下的等效应力仍呈轴对称分布,最大值为598.85 MPa,集中于波峰处,小于制造材料650 ℃下的屈服应力865 MPa[14],故未产生塑性变形;最大等效应变发生在相同位置,应变值为4.10。随着压差的增加密封圈所受等效应力也逐渐增加,且随温度升高金属材料的屈服极限随之下降,但在此高温高压工况下其最大等效应力仍未超过材料屈服强度,因此金属密封圈不会产生塑性变形,保持了良好的回弹性,密封性能仍然可以得到保证。

图9 金属密封圈高温高压工况等效应力云图

3 热密封泄漏测试试验

文中试验台是通过高精度热式流量计测量W形金属密封圈的泄漏量,高温泄漏气体均经盘管换热器冷却至一定温度,以W形金属密封圈在轴向上每毫米的泄漏量来评价其泄漏特性[15],公式如下:

式中:V为W形金属密封圈在轴向上每毫米的气体泄漏量,m3/(h·mm);V0为直接测得的W形金属密封圈轴向泄漏量,m3/h;D为W形金属密封圈内径,mm。

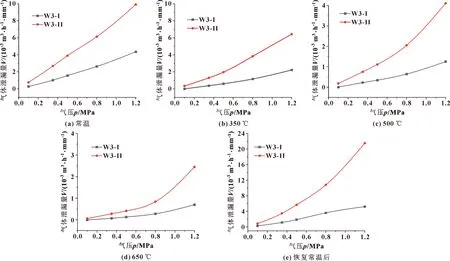

试验选取同一批次W-3金属密封圈2件,分别记为W-3-Ⅰ和W-3-Ⅱ,测试其在固定压缩率下,在空气压力为0.1~1.2 MPa、温度为20~650 ℃工况下的气体泄漏量,结果如图10所示。

图10 不同温度下试件气体泄漏量随压力的变化

从图10中可以看出:相同温度下,随着气压的逐渐增大,两试件的气体泄漏量增大;相同气压下,试件所处温度越高,气体泄漏量越小,主要原因在于密封流体介质的动力黏度随温度的变化不同,随着温度升高,气体的动力黏度增大,从而导致气体泄漏量减小,表明W形金属密封圈在常温和高温不同工况下密封性能存在显著差异,高温工况下密封性能更佳。

通过试验数据对比表明,相同工况下试件W3-Ⅱ的气体泄漏量约是W3-Ⅰ的2~3倍,相同温度下,气压越大气体泄漏量差距就越明显;相同气压下,温度越高气体泄漏量差值越小,说明在高温工况下,两试件的密封性能均比较理想,试件W3-Ⅰ的密封性能更佳。

两试件从高温恢复至常温后再进行测试,结果如图10(e)所示。与初始常温测试数据相比,两试件密封性能均变差,试件W3-Ⅰ的气体泄漏量基本保持不变,但试件W3-Ⅱ的气体泄漏量显著增大。取出试件检测后发现,高温工况后试件镀层明显变色,且均有部分脱落(弹性金属密封件上电镀和涂覆有相对密封基体较软的材料,使密封接触面间的凹凸完全填满,紧密贴合,以提高密封性能[16]),试件W3-Ⅱ存在变形,部分结构出现破坏;试件镀层变色均匀,证明受热均匀,与前文温度场仿真结果相吻合。因此,通过试验测试,可有效判定不同W形金属密封圈的密封性能优劣。

4 结论

(1)提出一种基于有限元分析的测试技术,通过搭建的金属密封圈高温气密性测试平台,完成了从室温到740 ℃宽温度范围内的金属密封圈密封性能测试。

(2)仿真分析表明,试件在试验器内受热均匀,可达到最高温度约740 ℃,试验器可承受1.1 MPa内压,在高温工况下无塑性变形。

(3)针对W形密封件完成多种压差、温度工况的气密性测试,结果表明,提出的测试技术可有效判定不同W形金属密封圈的密封性能优劣。

(4)提出的测试技术可评估W形金属密封圈的高温气密性能,可缩短金属密封圈的研发周期、降低研制成本,有助于设计研发出适用于航天飞行器的各种金属密封圈,对保障航天飞行器的在轨稳定安全运行提供技术支撑。