量产车型侧围外板腰部滑移线、门洞开裂案例分析与对策

2023-11-07刘振兴一汽大众汽车有限公司佛山分公司

文/刘振兴·一汽-大众汽车有限公司佛山分公司

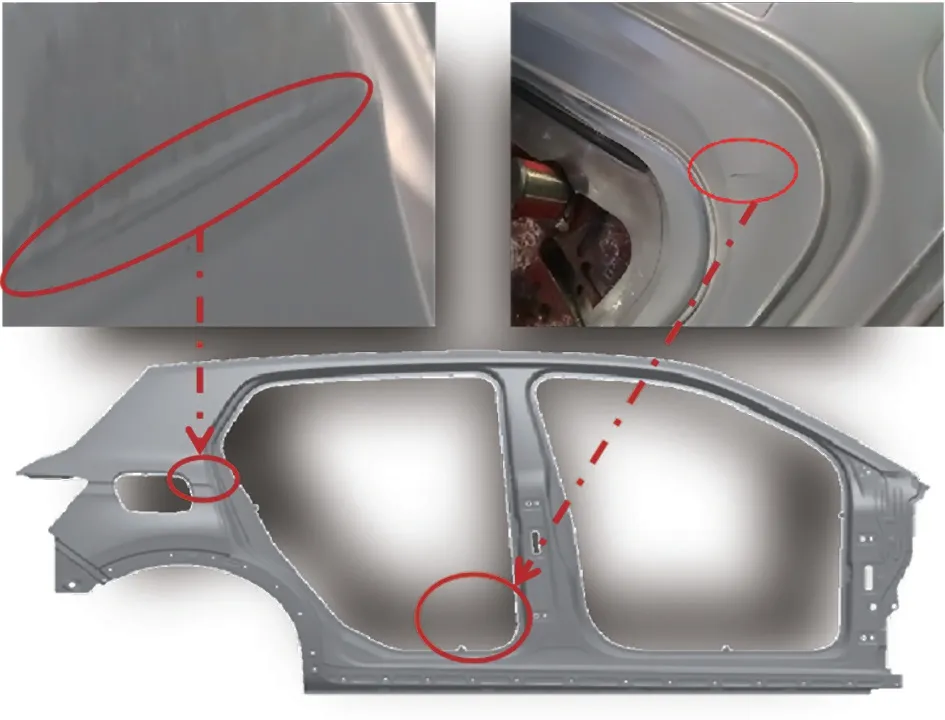

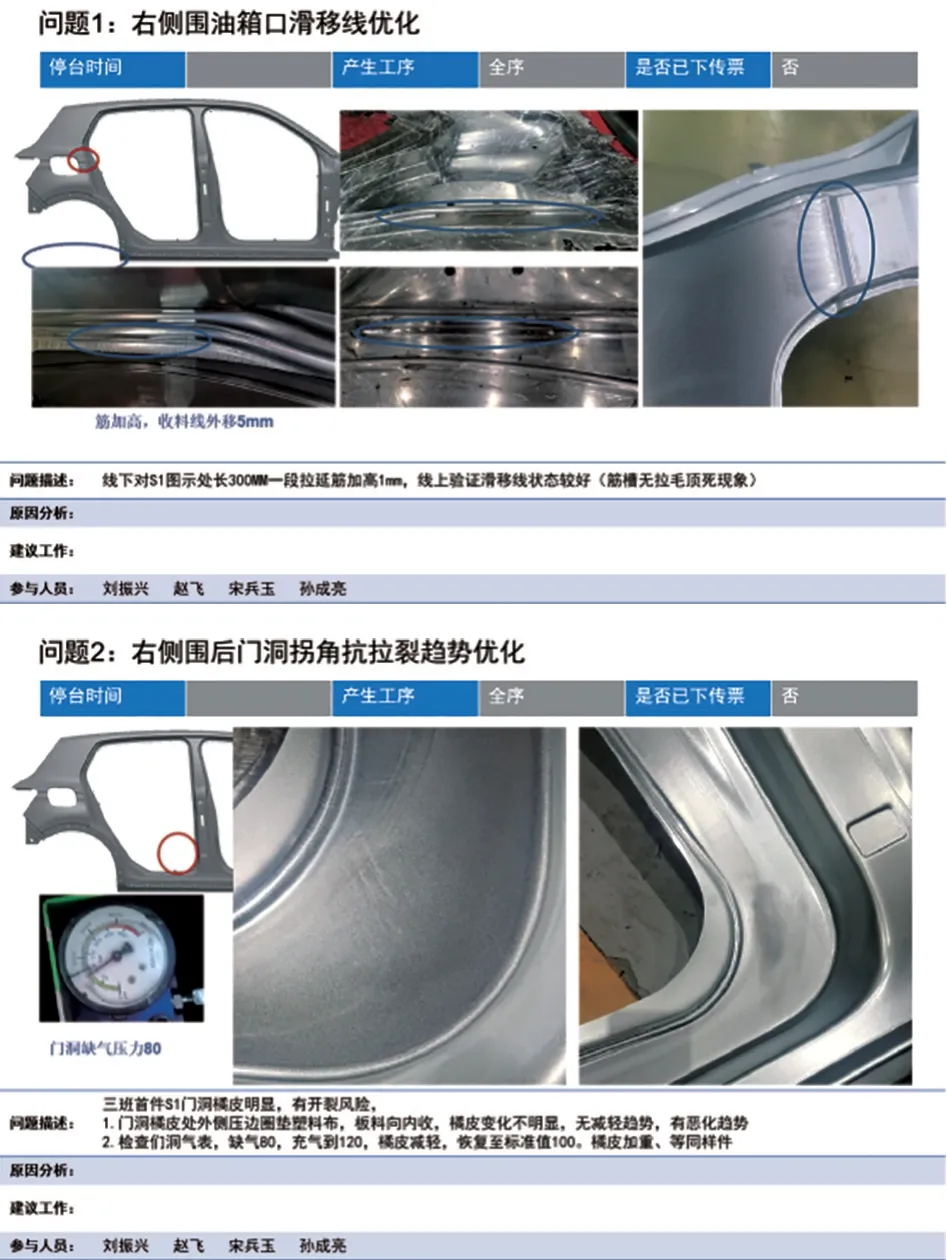

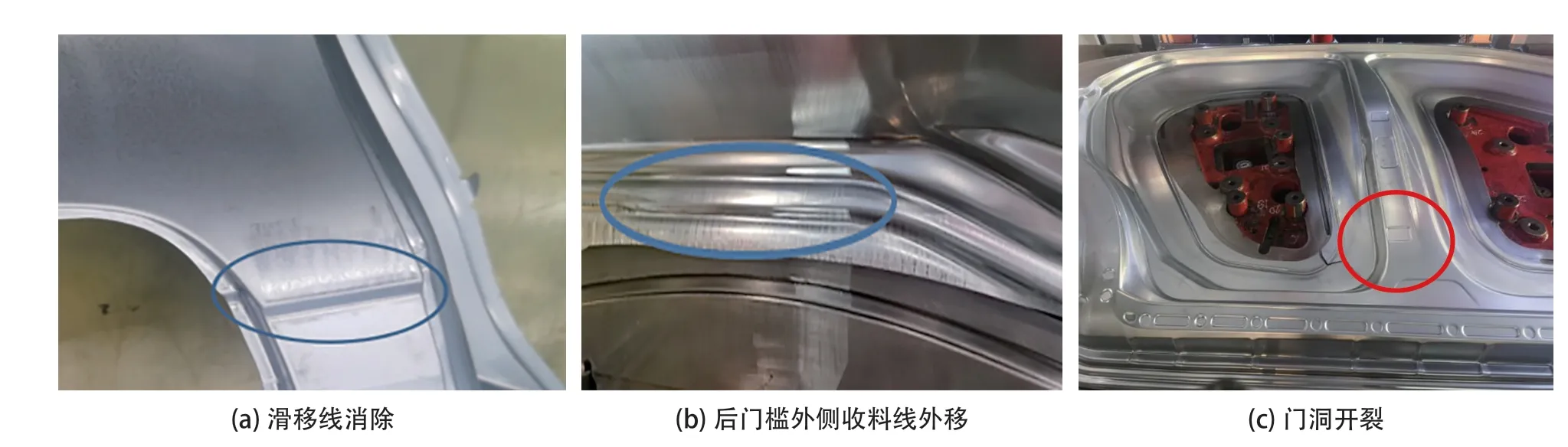

我公司某新车型产能攀升后,油箱口棱线滑移线间断加重(图1),控制困难,后门洞多次换料间开裂。控制滑移线调整S1 门槛一侧压力,后门洞必然橘皮甚至拉延开裂,虽修边会切掉,但制件门洞法兰开裂的风险会急剧攀升。质量、成本、效率各方压力较大,急需优化。由于模具调整较复杂,历时1 个月。本文将复盘一下上述问题优化过程,为后续模具优化积累经验,比对参考。

图1 缺陷位置及状态

缺陷原因分析

消除缺陷的必要性

⑴侧围后门拐角普遍易开裂,较典型,若优化成功,有利于后续车型模具维护。

⑵滑移线在A 区,加重时漆后明显,易产生漆后返修车,不符合整车质量要求。

⑶门洞拉延开裂、橘皮,易导致制件法兰开裂是A 类项,会产生废品,导致成本攀升。

优化期望值

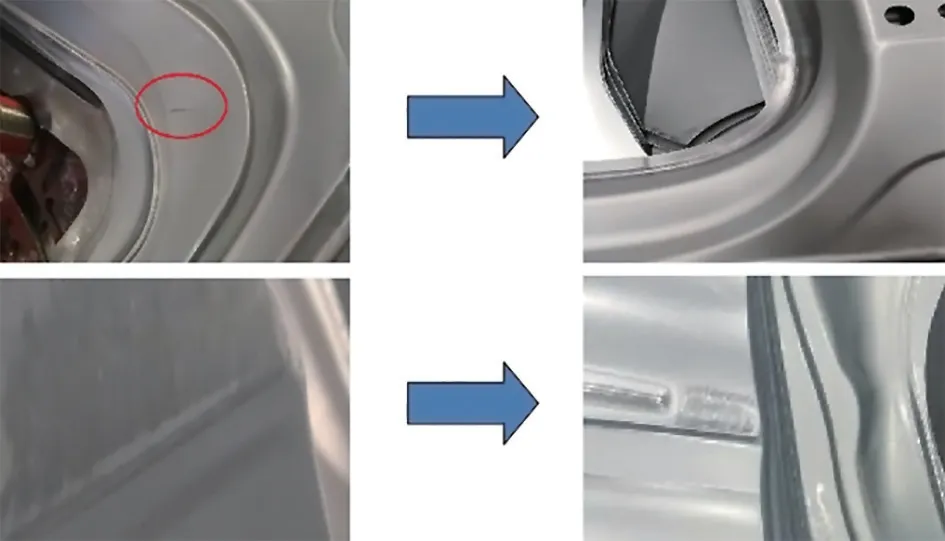

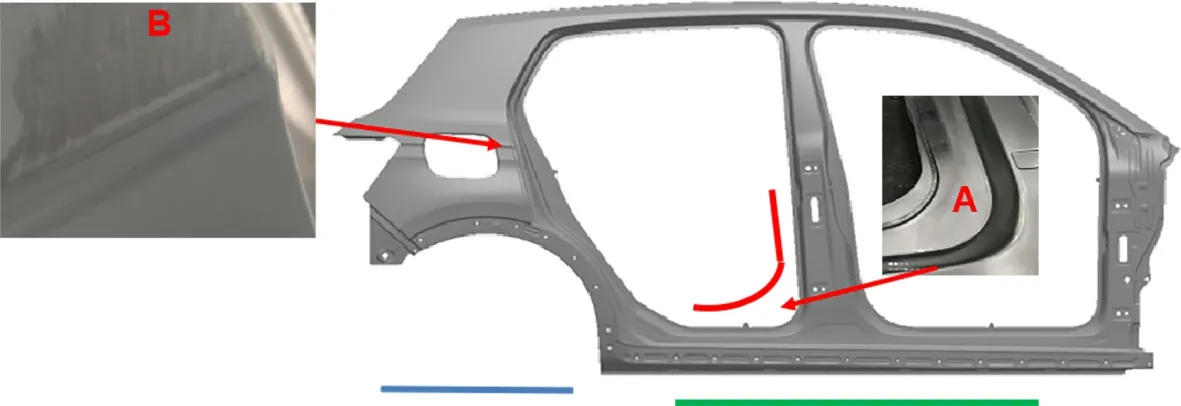

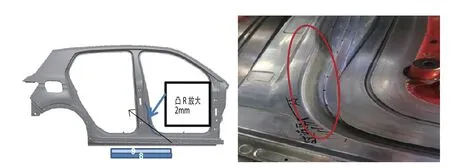

优化后的期望零件见图2。

图2 优化后的期望零件

⑴消除门洞拉延开裂、橘皮,提升模具安全裕度。

⑵消除滑移线。

⑶鉴于侧围后门拐角普遍易开裂,较典型,此攻关有利于为后续车型模具维护积累经验。

缺陷原因分析

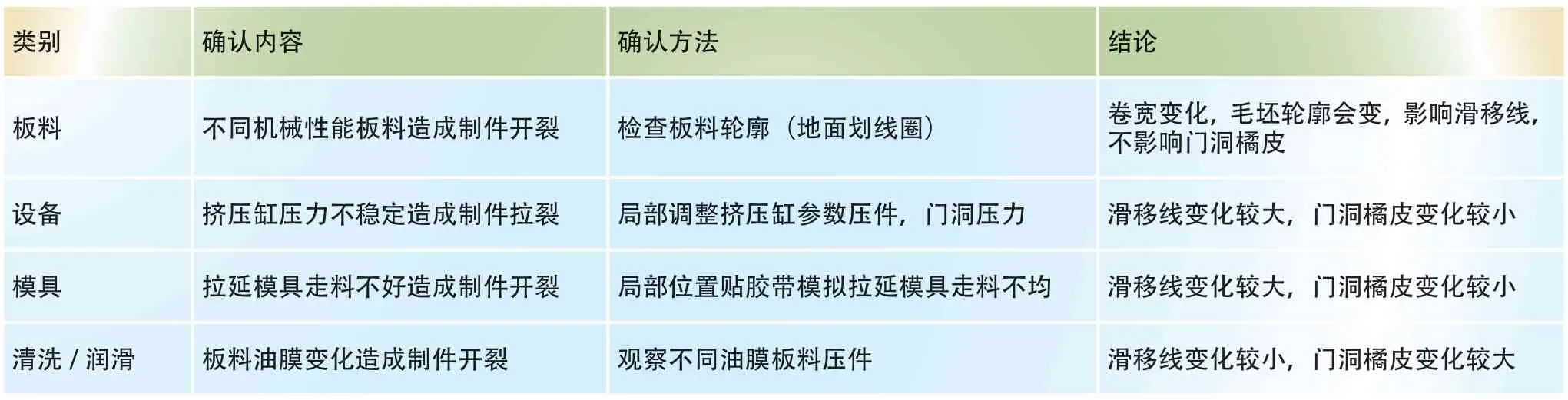

冲压件出缺陷一般涉及设备功能稳定性,模具稳定性、安全裕度,板料机械性能指标,清洗、润滑,质量控制环五个方面,见图3 和表1。

表1 缺陷原因分析及确认

以上要因确认涉及两类方法。

⑴日常数据积累、分析。

①板料方面。一个是尺寸,通过样板轮廓确认板料尺寸形状精度,再结合生产过程PPT(图4)分析板料尺寸对制件状态的影响;另一个是板料机械性能指标,数据库结合生产过程PPT 分析板料机械性能指标对制件状态的影响。

图4 生产过程记录

②设备方面。挤压缸压力曲线状态可以实时监控,曲线波动时模修会检查制件状态,形成对比,记录在PPT 中。

③清洗、润滑方面。板料清洁度、油膜日常同样有监控数据(图5),对照过程PPT 即可分析出其对制件状态的影响。

图5 油膜监控

⑵模具试验调整。这个问题主要出在拉延模,所以只涉及模具参数、模具工艺状态两个方面,参数、工艺状态是否合理都可以通过单一变量试验调整来确认,见图6。

图6 模具试验调整

对策制定

优化思路

基于薄板冲压成形原理,调整优化思路(图7)如下:⑴板料及油膜属于动态变量,分析日常数据,未见明显影响,设备同样未见异常,以上两方面暂时排除不考虑;

图7 调整优化思路

⑵拉延减少红色收料线部分的走料,增加绿色收料线部分的走料;

⑶拉延多次尝试后,如绿色收料线走料多,A 处趋势利于变好,B 处腰线滑移线会变差;

⑷为避免这种相互制约的现象,目前拉延需要减少蓝色收料线部分的走料速度。

措施制定

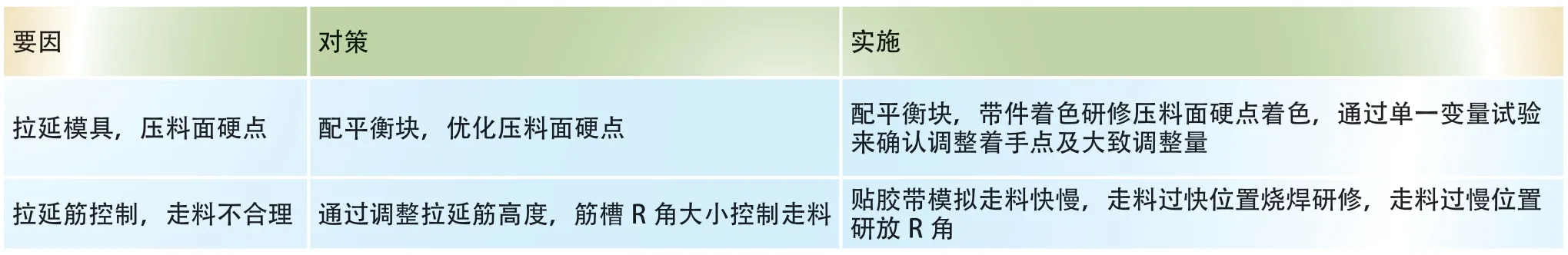

经过以上分析,制定了如表2 所示的对策。

表2 对策制定

对策实施

⑴配平衡块,优化压料面着色,消除硬点干扰;单一变量试验调整;确认调整着手点及大致调整量,见图8。

图8 优化实施第一步

实施细节,对照调整工艺简图,拉延工序检查配平平衡块,保证带件状态所有平衡块刚好着实色,研修优化压料面,保证着色均匀无硬点;以此为基准,试验调整1、2、4、5、6、7、8 号平衡块找出对图8(a)A 处开裂、橘皮最有利的状态,并平衡好B、C处滑移线;在轮罩下方及后门洞内外侧贴灰胶带增加进料阻力,检验门槛一侧压料状态对B 处滑移线的影响,并估算好调整量。记录详细试验过程,PPT 存档。

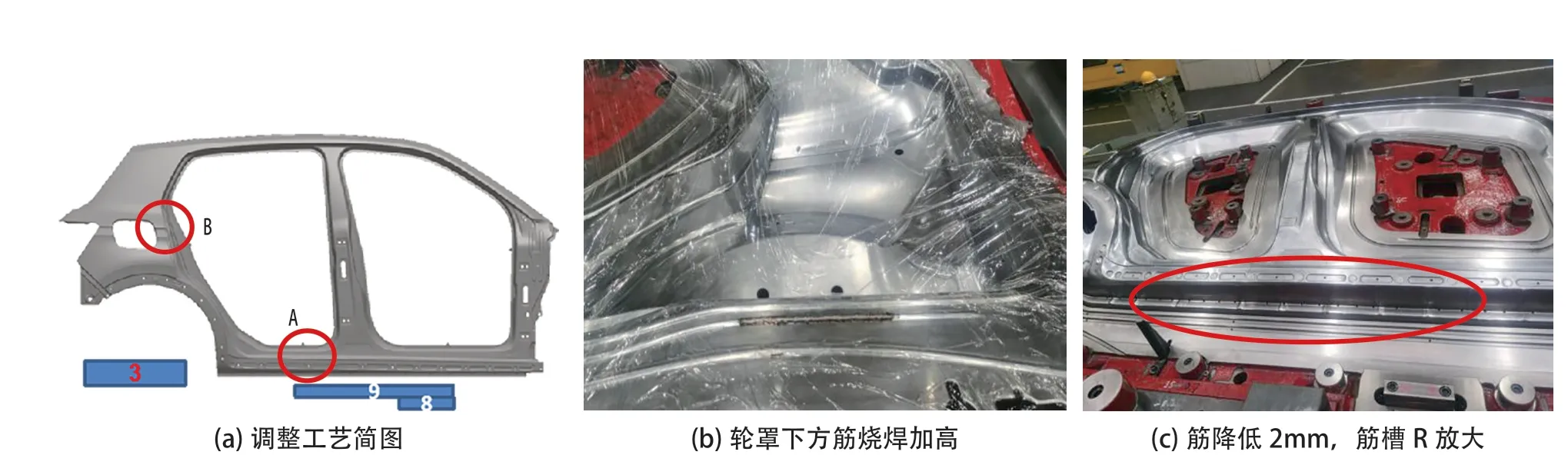

⑵根据上一步的试验数据,拉延轮罩下方即图9(a)中位置3 处长约300mm 一段拉延烧焊筋加高1.5mm,见图9(b),并向两端平滑过渡,借以增加轮罩下方拉延进料阻力,改善图9(a)B 处滑移线状态;两门洞下方即图9(a)位置9 处下模拉延筋内侧R 放大1mm,长度900mm,图9(a)位置8 处上模拉延筋降低2mm,见图9(c),长度约300mm,以便减少门槛外侧进料阻力,以达到门洞内侧少走料的目的。

图9 优化实施第二步

完成以上调整后,B 处滑移线消除,见图10(a),轮罩下方收料线明显外移(5mm),经加减压试验,状态稳定,但是轮罩下方收料线外移带动了后门槛外侧收料线外移,见图10(b),致使后门洞拐角开裂,见图10(c)。由此,我们继续在以上调整的基础上减少门洞外侧板料延伸。

图10 优化实施第三步

图11 位置8 处拉延筋高度2mm,长度与位置9接近,长约900mm;前门洞图示处R放大2mm,增大板料在成形过程中由门槛外侧、前门洞向后门洞拐角流动的可能。通过以上调整解决了两个问题,滑移线消除,开裂消除,剩余轻微橘皮,见图12。

图11 优化实施第四步

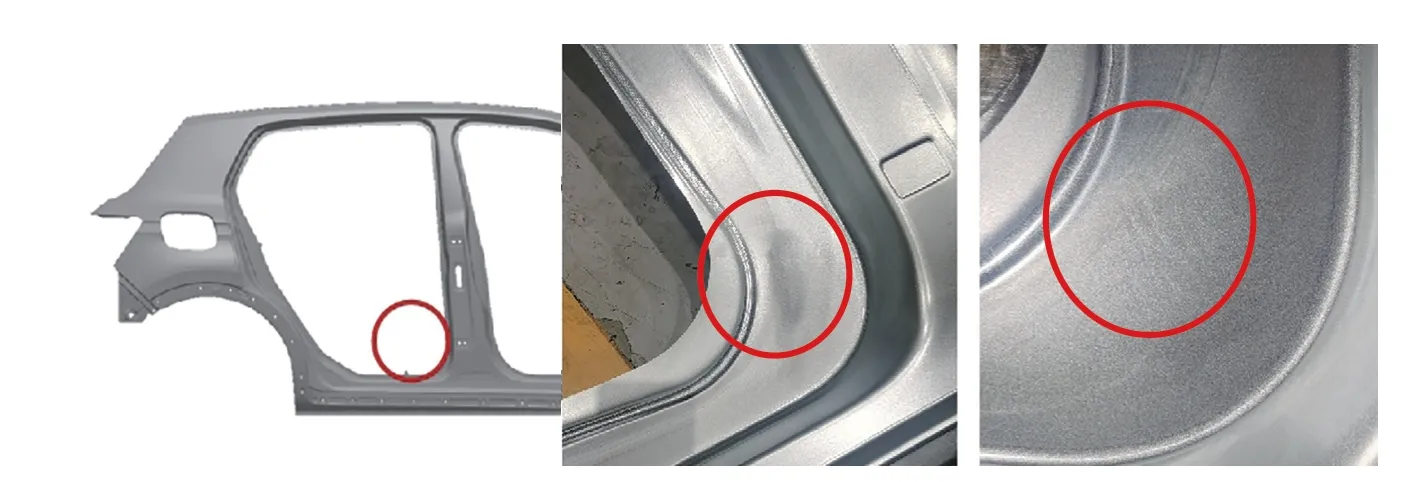

图12 后门洞拐角开裂消除,有橘皮

⑶在第二步调整结束后,门槛外侧筋槽已无太大调整量,如继续降低门槛外侧成形阻力,极可能在板料、设备、润滑波动时产生新的不稳定。我们通过投影法,对比了调整前、调整过程节点预留拉延件各处收料线长短,结合拉延件橘皮位置后,最终确认将后门洞图示位置筋槽烧焊R 减小1mm、筋槽间隙减小0.3mm,从门槛一侧圆弧切点向上延伸300mm,调整后橘皮减轻,间断消除,继续向上延伸烧焊,最终烧焊长度600mm,调整后橘皮消除(图13),经加减压试验,状态稳定。

图13 调整后橘皮消除

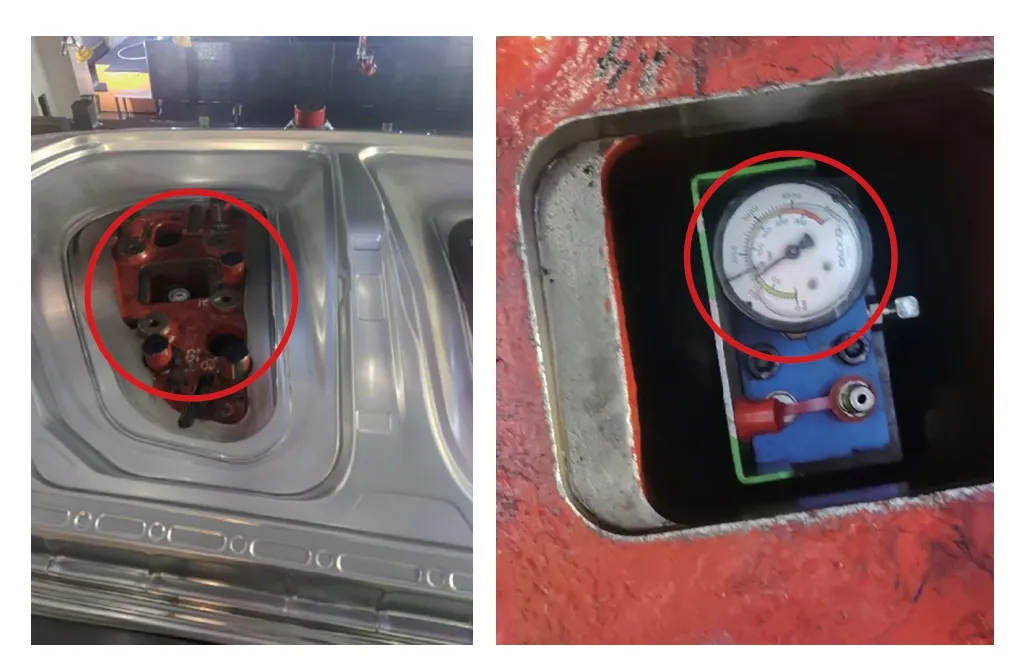

⑷经过以上三步的优化,滑移线、开裂、橘皮消除,进行加减压试验(图14),门洞氮气压力可以在80 ~120bar 之间波动,后门洞拐角处不会出现缩颈拉裂,保证了隐蔽在模具中的氮气缸组部分缺气时制件状态保持稳定。

图14 门洞压力调整试验

⑸优化涂油图,消除涂油量变化产生的干扰。经试验油膜在0.56 ~7.5mg/mm2时,制件不开裂,油膜在0.56 ~5.5mg/mm2时,拉延件门洞拐角无橘皮,并以此重新确定制件涂油参数。

结束语

⑴拉延模想要在近距离实现相对方向的板料流动不太现实,强行实现只会出现不稳定状态。

⑵门洞拐角区域对进料速度及其均匀性要求很高,缺陷区域成形深度较大,对板料塑性变形的能力要求较高,板料性能的波动对生产零件质量的影响很大。拉延筋、筋槽R 要极光顺,间隙尽可能均匀。

⑶量产模具调整假设要大胆,但求证必须小心,分步慢慢来。