低速冲击下CFRP层合板的损伤分析与数值模拟

2023-11-06郭晓君

郭晓君

(海军勤务学院,天津 300450)

0 前言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastic,CFRP)是一种以碳纤维为增强体,树脂为基体的复合材料,由于其质量轻,强度高,可设计性好,并且易于整体成形,因此广泛应用于航空航天领域,在飞机、卫星、运载火箭和光学遥感器等组成构件中均大量使用。例如,美国F-22战斗机在机翼、机身等结构中大量使用CFRP,占比达到24.2%;国内外卫星在骨架、天线、桁架等结构中都使用了CFRP,获得了较好的减重效益[1]。

CFRP的成型技术有着几十年的发展历史,形成了各种类型的成型制备工艺。在当前工业生产上,较为常见的传统成型工艺包括热压罐成型、拉挤成型、缠绕成型等[2]。常见的薄壁类零件在成型过程中通常将预浸布铺叠在模具上,通过高温高压固化而成,形成了层合板结构。CFRP层合板本征脆性,在受到载荷作用时只能通过弹性变形吸收能量,当载荷超过强度极限就会发生纤维或基体损伤。相比于金属材料的均质结构,CFRP的层合结构对冲击载荷更为敏感,材料内部的基体开裂、纤维断裂、层间分层都会极大影响结构的强度与使用寿命。本文针对平纹编织碳纤维层合板进行了冲击试验,分析不同冲击能量下的损伤情况,并且建立了层合板的有限元模型,通过数值模拟研究层合板的内部损伤与演化规律。

1 冲击试验

1.1 试验条件

冲击试验按照GB/T 1043.1—2008塑料 简支梁冲击性能测定方法进行,CFRP属于长纤维增强材料,选择2型无缺口试样[3],其尺寸为长度l=60 mm,宽度b=10 mm,厚度h=2 mm。试样由CFRP层合板切割而成,材料为平纹编织碳纤维、环氧树脂、固化剂、增强剂等,碳纤维预浸布每层厚度约为0.2 mm,共铺设10层,如图1所示。

图1 CFRP试样

试验设备采用JB-30B摆锤式试验机(见图2),冲击方向为沿厚度方向的贯层冲击,跨度L=20h=40 mm。摆锤式试验机的工作原理是通过摆锤原始能量和摆锤破坏试样后剩余能量之间的差值来计算试样破坏过程中所吸收的冲击能。为分析不同冲击能量下CFRP层合板的损伤状态,可通过改变摆锤高度来实现,需要进行一定的能量换算。

图2 摆锤试验机

摆锤在水平位置相对于摆轴轴线的力矩为

MH=FHLH

(1)

式中,MH为水平力矩;FH为垂直力;LH为摆锤与轴线之前的距离。

当以任意角度α0释放摆锤时,其势能为

E=MH(cosα1-cosα0)

(2)

式中,E为摆锤的势能;α1为冲击角。

在试验中,摆锤在最低点与试样发生冲击,因此冲击角为0°。所以任意角度释放摆锤的势能为

E=MH(1-cosα0)

(3)

根据式(3)可以通过冲击能量推算摆锤释放角度,完成指定能量的冲击试验。

1.2 试验结果

首先测定试样的冲击强度,一共进行5次试验,试样破坏过程中所吸收的冲击能w如表1所示。

表1 冲击强度测定

取平均值计算试样冲击强度:

根据冲击强度测定,当冲击能量为2.0 J时,试样完全断裂。为分析CFRP层合板在不同冲击能量下的损伤状态,采用摆锤试验机分别施加0.5 J、1.0 J、1.5 J、2.0 J的冲击能量,对比层合板的损伤情况。

结果表明,在0.5 J冲击能量下,试样表面、端面均无可见损伤。在1.0 J冲击能量下,试样受冲击部位出现局部凹坑区域,分析主要为基体损伤,由于树脂基体压缩强度较小,受到冲击后基体内部产生微观裂纹,从而表面出现局部凹陷。在1.5 J冲击能量下,通过SW01型视频孔探仪放大40倍后可以看到,试样表面碳纤维出现局部分层现象,如图3(a)所示,这是由于压缩应力导致基体剪切裂纹不断扩展,但各铺层纤维方向不同,裂纹无法沿厚度方向扩展,只能沿同一铺层扩展,从而出现表面局部分层现象。在2.0 J冲击能量下,试样出现脆性断裂,背部呈现明显基体开裂与纤维断裂,如图3(b)所示。纤维在基体的包裹下弯曲强度降低,呈现出较高的脆性,在较大冲击力的作用下会发生折断,纤维断裂表明材料完全失效,无法承受任何载荷。从微观上看,试样在冲击位置两侧出现纤维抽离和剪切裂纹,裂纹沿长度方向扩展并逐渐消失,表明冲击能量在裂纹扩展中逐渐消耗,如图3(c)所示。

图3 冲击试验结果

2 数值模拟

2.1 复合材料渐进损伤理论

CFRP由碳纤维和基体复合而成,在结构上体现出非均质性,其中纤维与基体的材料属性存在不同,纤维方向与非纤维方向的物理特性也有很大差别。在受到冲击载荷后,纤维与基体的损伤情况各不相同,目前数值模拟常用的是区分损伤模式的失效准则,根据不同方向的应力应变关系建立多个损伤条件,当满足任意一个条件则认为发生了相应模式的材料损伤,通常复合材料损伤由多种模式叠加而成。本文采用Hashin失效准则进行损伤判定,包括纤维拉伸、纤维压缩、基体拉伸、基体压缩四种损伤模式。当复合材料满足失效准则后开始出现损伤,承载能力下降,但其并没有发生突变,而是逐渐变小,这就是渐进损伤演化模型,目前应用较广泛的是基于能量释放率的双线性模型。

2.2 有限元模型建立

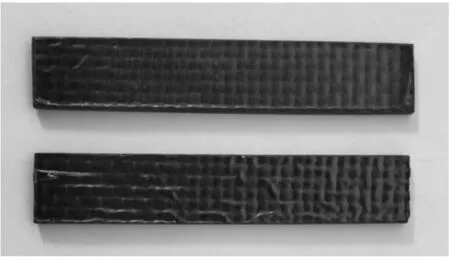

采用ABAQUS/Explicit软件建立冲击试验有限元模型,包括CFRP层合板、锤头和支撑块,尺寸参数与试验完全一致。层合板属于薄壁结构,采用连续壳单元进行模拟,可以直接使用三维实体划分网格。平纹碳纤维布由经纱和纬纱相互交错编织而成,因此在经向和纬向都是纤维方向,在建立有限元模型时可以将每层平纹布看作是由两层正交的碳纤维单向布组成,每层单向布的厚度是平纹编织布的一半[4]。CFRP试样共铺设10层平纹布,将每层平纹布划分为一个单元,每个单元内再设置两层相互垂直的单向碳纤维来模拟平纹布。另外,为分析层合板的分层现象,在各铺层之间插入一层独立的内聚力单元,模拟层间界面的损伤状态,层合板有限元模型如图4所示。

图4 层合板有限元模型

锤头与支撑块采用8节点线性单元C3D8R,由于摆锤与支撑块相对于层合板的刚度很大,变形情况可以忽略不计,因此将其指定为刚体。两支撑块之间跨度设置为40 mm,与摆锤试验机一致,如图5所示。

图5 冲击试验有限元模型

2.3 层内损伤分析

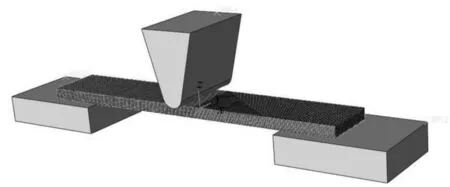

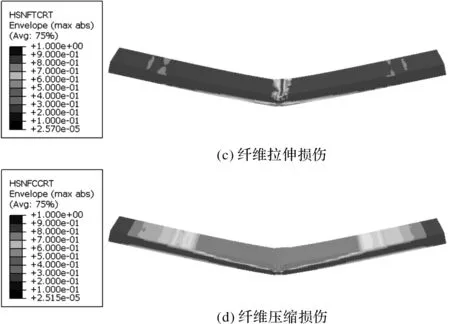

根据Hashin失效准则判定,在冲击载荷下,最先开始发生的是基体拉伸损伤和纤维压缩损伤,这是由于CFRP单层板在纤维方向的压缩强度小于拉伸强度,而在垂直于纤维方向,拉伸强度小于压缩强度。在锤头冲击过程中,试样有弯曲变形的趋势,与锤头接触的一侧受到压缩,另一侧受到拉伸,因此基体拉伸损伤主要出现在试样背部,纤维压缩损伤出现在与锤头接触的表面。如图6所示是0.5 J冲击能量下纤维和基体的起始损伤情况。

图6 0.5 J冲击能量下的层内损伤

随着冲击能量增大,试样发生损伤的面积逐渐扩展,如图7所示是冲击能量为2.0 J时的起始损伤情况,基体拉伸损伤在冲击部位已经完全贯通,纤维拉伸损伤由试样背面逐步向冲击面扩展。

图7 2.0 J冲击能量下的层内损伤

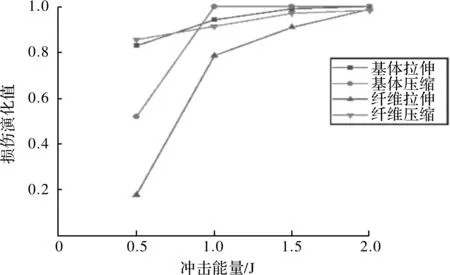

根据渐进损伤理论,材料发生损伤后不是瞬时失去承载能力,而是逐渐降低,直至完全失效。随着冲击能量增大,材料损伤演化的判定值也逐渐增大,当其达到1时,表明对应模式的材料损伤完全失效,失去承载能力。不同冲击能量下的损伤演化值如图8所示。

图8 不同冲击能量下层内损伤演化值

根据模拟结果可得,基体拉伸损伤和纤维压缩损伤在较低的冲击能量下其损伤演化值较高,表明这两种模式最容易发生损伤,但是随着冲击能量增大,损伤演化发展较为缓慢;基体压缩损伤和纤维拉伸损伤在较低的冲击能量下其损伤演化值也较小,表明这两种模式不容易发生损伤,但当损伤发生后,其损伤演化进程发展较快,尤其是在0.5~1.0 J冲击能量之间,损伤演化值发生了较大变化。从损伤情况来看,当冲击能量为1.0 J时,基体压缩损伤的判定值最先达到1,表明基体压缩已经完全失效,宏观上表现为基体压缩产生裂纹并逐渐扩展为凹陷,这与冲击试验中1.0 J冲击能量下试样表面出现的凹坑现象一致;当冲击能量达到2.0 J时,四种损伤模式的演化值均达到1,表明试样在冲击部位已经完全失效,宏观上表现为基体开裂、纤维断裂等。

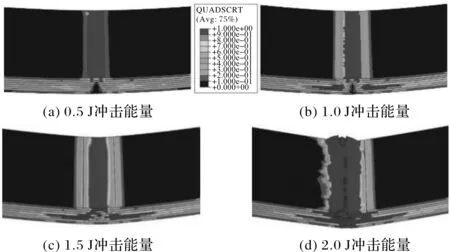

2.4 层间损伤分析

为分析CFRP层合板的分层现象,采用内聚力单元模拟铺层之间的层间损伤。在不同冲击能量下,各铺层之间的起始损伤情况如图9所示。试样的层间损伤首先从与锤头接触的表面开始,随着冲击能量增大,沿厚度方向逐步向背面扩展,并呈现出松树型损伤模式[5],这是由于CFRP层合板受到冲击载荷后,在接触应力的作用下第一层首先产生大量的基体裂纹而出现损伤,随后层间损伤逐步从顶部向底部扩展。当冲击能量达到2.0 J时,整个厚度方向上全部出现层间损伤,而且距离接触面越远,损伤面积越大。

图9 不同冲击能量下的分层损伤

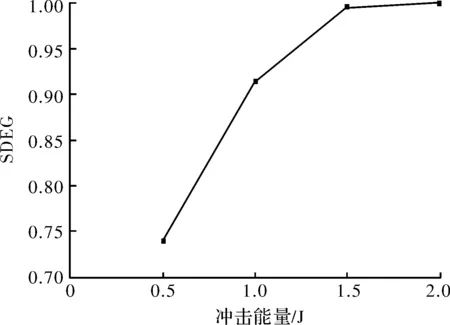

层间损伤也是不断演化的过程,其损伤程度是由内聚力单元的刚度损伤因子SDEG来判断,如图10所示。

图10 不同冲击能量下分层损伤演化值

随着冲击能量增大,损伤程度逐渐严重,当冲击能量为1.5 J时,SDEG值达到0.99,表明部分内聚力单元已经完全失效,试样出现分层现象,这与冲击试验中1.5 J冲击能量下表面分层现象一致。

3 结论

(1)在冲击试验过程中,最先发生的是基体损伤,宏观上体现为试样表面出现凹坑;随着冲击能量增大,基体裂纹逐渐扩展形成铺层间的分层现象;当冲击能量达到材料的冲击强度,试样出现纤维断裂、纤维抽离、基体开裂等损伤,完全失去承载能力。

(2)根据数值模拟结果,层合板受到冲击后产生弯曲应力,试样受冲击一侧发生材料压缩损伤,试样背面发生材料拉伸损伤;在层内损伤中,基体拉伸损伤和纤维压缩损伤最容易发生,但损伤演化过程缓慢;在层间损伤中,分层现象最先发生在受冲击表面,随着冲击能量增大逐渐向背面扩展,呈现松树型损伤模式。