不锈钢棒材应变不均匀对两相微观结构演变的影响

2023-11-06叶沐曦帅美荣王建梅

叶沐曦,帅美荣,王建梅,田 奇

(1. 太原科技大学 高端重型机械装备研究院,山西 太原 030024;(2.山西太钢不锈钢股份有限公司,山西 太原 030003)

0 前言

双相不锈钢具有α+γ双相组织结构,兼有铁素体和奥氏体的双重特性,是一类高强度与高耐蚀性匹配良好的不锈钢[1]。这类金属材料的性能随两相比例不同发生显著变化,当铁素体相比例高时,具有明显的475 ℃脆性,中、高温脆性及热导率高,线膨胀系数小等特性;反之,当奥氏体相比例高时,室温韧性提升,耐晶间腐蚀和焊接性能显著改善[2-4]。近年来,双相不锈钢已广泛用于石油化工、海洋运输、深海炼油等高端领域制备压力容器、输送管道以及高强结构件等[5]。

现代化轧制棒材生产速度很高,变形速率大多介于1~20 s-1之间。在连轧棒材制备过程中,轧件内外表面温度梯度大,变形程度以及应变速率不均匀,导致两相软化,相变竞争激烈,组织结构演变和性能调控复杂[6];理清不同变形条件下两相回复再结晶软化机制、应变配分及两相比例变化,对于正确制定优化轧制工艺参数具有重要意义。因此,本文采用有限元模拟技术对2209双相不锈钢热连轧过程进行仿真,旨在探索连轧过程中各道次轧件不同特征区域的温度、应力应变演化规律;对连轧后棒材不同特征区域进行微观结构分析,阐明双相不锈钢轧制变形参数与微观结构演变的内在联系,为不锈钢轧制形性一体化调控提供理论基础。

1 棒材连轧有限元模型构建

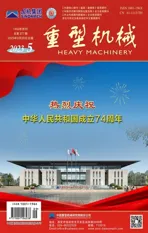

不锈钢材质:2209双相不锈钢,成分含量如表1所示。坯料规格:Ф85 mm圆棒,采用“椭圆-圆”孔型系统,经6道次轧制为Ф43 mm棒材,各道次延伸系数分别为1.33、1.21、1.29、1.19、1.26、1.25。图1所示为2209双相不锈钢高温流变应力曲线[7]。

图1 2209 双相不锈钢高温流变应力曲线

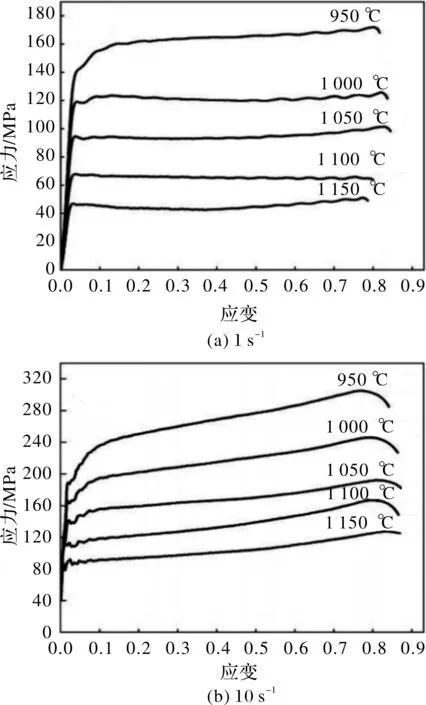

表1 2209 双相不锈钢各元素质量分数

金属热轧过程中,轧辊的弹性变形很小,对轧件塑性变形的影响也甚小。故轧辊定义为恒温刚性体,轧件定义为变形体;变形体网格类型为C3D8RT:八结点热耦合六面体单元,划分网格共计16 000个。轧件开轧温度1 100 ℃,环境温度20 ℃;定义高温轧件与低温轧辊间的接触为面接触,接触换热系数与接触面积、界面温度、介质材料等因素密切有关[8-10],一般设为15~20 kW/(m2·℃)。轧件与周围空气发生对流,热交换系数为 0.2~0.5 kW/(m2·℃),热功转换系数设置为0.9;摩擦类型为剪切摩擦,摩擦因子0.3。材料屈服准则为Von-Mises准则,金属流动遵循的是 Prandtl-Reuss流动准则。棒材6道次连轧有限元模型如图2所示。

图2 棒材6道次连轧有限元模型

2 模拟结果分析与讨论

2.1 等效应变场分析

从图3中可以看出,各道次连轧过程中,轧件内部等效塑性应变分布是不均匀的。在开始轧制阶段,即轧制第一道次和第二道次,由于变形温度高,且道次变形量大,棒材的变形已经由表层渗入到心部;此时表面和心部金属的应变差异并不明显。随着轧制继续进行,尤其在第三道次,从轧件的表面到中心,等效塑性应变差异显著增大,中心最大值为1.525,表面最小值为0.901,二者相差约40%。这主要是由于轧辊与轧件的热传导效应导致轧件表面与中心存在较大温度梯度,心部温度高,变形抗力小,因此心部金属更容易发生变形,造成表面及中心变形不协调,二者之间会产生拉应力,不利于轧坯内部裂纹孔洞等缺陷的闭合[11]。改善方法之一就是提高开轧温度,降低棒材横断面上的温度梯度,且适当加大道次变形量,迫使表面及中心金属的塑性变形大且基本相当。

图3 热轧棒材6道次等效应变场

2.2 温度场分析

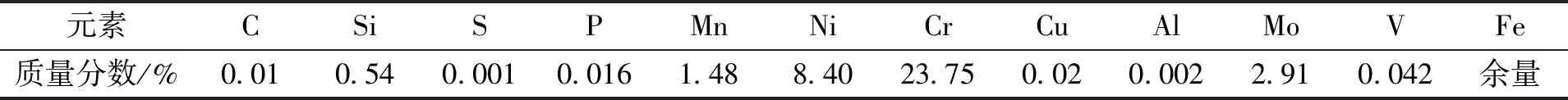

轧件的温度场分布是影响金属及合金微观结构及力学性能优劣的重要因素[12]。为了深入分析轧件在稳定轧制过程中任意横截面的温度场分布规律,在轧件边缘(质点A),1/2R处(质点B)及中心位置(质点C),选点进行对比分析。

如图4所示为连轧过程中各质点温度随轧制时间的变化曲线。边缘质点A的温度呈现起伏状变化,温度最低降至约900 ℃,此时该点处于轧辊与轧件接触区,均出现在椭圆孔型奇数轧制道次。在连轧道次间隙,由于轧件内部热源提供热量,边缘质点A的温度大幅升高。质点B和C的温度变化基本相当,在整个轧制过程中,由于其塑性变形热导致温度保持升高状态。轧制结束后,轧件横断面温度梯度高达约100 ℃。

图4 棒材热连轧特殊质点位置及温度变化

可见,对于双相不锈钢轧制而言,沿变形体横断面存在较大的温度梯度和金属流动变形差异,导致金属变形抗力、应变速率以及塑性变形量等金属内在性能和变形工况都存在较大差异,使得双相不锈钢中铁素体和奥氏体承担不同程度的应力应变配分,再结晶软化以及两相占比严重不均匀,从而影响棒材内部缺陷的修复以及产品组织性能的调控。

3 热轧棒材微观结构分析

3.1 不同变形区域相组成分析

将220 mm×220 mm的2209不锈钢连铸坯开坯制成Φ85 mm的轧坯,然后经6道次“椭圆-圆”孔型连续轧制成Φ43 mm的棒材。参照图4在棒材横断面上任意选取三个特征区域,即边缘质点A区域,中心质点C区域,1/2R质点B区域。通过分析各区域微观结构的变化,阐明变形不均匀对两相晶粒细化以及两相转变的影响机理。

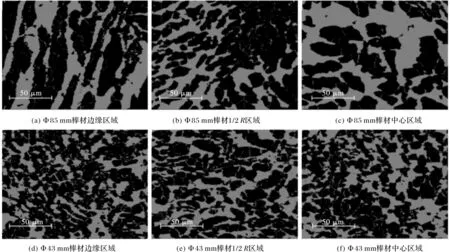

图5所示为Φ85 mm轧坯、Φ43 mm棒材不同区域两相微观形貌。灰色为铁素体相,黑色为奥氏体相,奥氏体相呈岛状分布在铁素体相中。Φ85 mm轧坯不同区域奥氏体形貌变化显著,且在边缘A区域、1/2R质点B区域以及中心区域C,奥氏体相占比依次约为:64.4%、68.4%和55%;经过6道次轧制后,奥氏体晶粒明显碎化,且奥氏体相占比依次约为:66.1%、63.8%和53.8%。在棒材表面区域温度较低(≤1 050 ℃),此时δ→γ相变占据主导[13],导致两相占比仍然悬殊。在中心区域,两相占比逐渐趋于均匀,且从图5中明显看出在中心区域奥氏体相析出了少量的铁素体。王月香等[14]研究结果也表明,在高应变速率下,双相不锈钢变形所需的应力水平升高,奥氏体的变形量、形变储能在奥氏体相中的存储量增加,导致奥氏体相变形容易开动,发生γ→δ逆相变的驱动力也就越大,越有利于γ→δ相变的进行。本文中轧制速率大于10 s-1,说明棒材轧制过程中,已经发生了奥氏体γ向铁素体δ的转变,有利于提高不锈钢的热塑性。

图5 Φ85 mm和Φ43 mm棒材两相微观形貌

3.2 不同变形区域两相动态再结晶

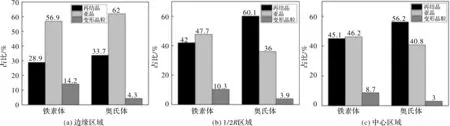

图6所示为Φ43 mm棒材不同区域两相动态再结晶统计图。边缘区域A,铁素体和奥氏体动态再结晶分别为28.9%和33.7%;1/2R区域B,两相动态再结晶分别为42%和60.1%;中心区域C,两相动态再结晶分别为45.1%和56.2%。说明棒材中心高温区域,累计应变大的地方,铁素体和奥氏体都发生了较高程度软化,两相应变配分比较均匀。可见低温难以促使铁素体和奥氏体发生协同匹配的再结晶效应。

图6 Φ43 mm棒材不同区域晶粒动态再结晶统计

4 结论

(1)2209双相不锈钢棒材在热连轧过程中,大塑性变形导致应变已经渗透至金属内部,有利于抑制棒材心部缺陷的生成与发展;然而,轧件横截面存在较大温度梯度,导致铁素体和奥氏体应力应变配分不均以及两相转变不稳定等问题突出。

(2)Φ85 mm轧坯经六道次连续轧制成为Φ43 mm棒材,奥氏体晶粒明显碎化。在棒材边缘低温区域,δ→γ相变占据主导;在棒材内部区域,在高温高应变速率工况下,双相不锈钢变形所需的应力水平升高,形变储能在奥氏体相中的存储量增加,发生γ→δ逆相变,有利于提高不锈钢的热塑性。

(3)不锈钢棒材边缘和内部均存在两相占比不均匀和动态再结晶不协调,导致合金横断面上特征区域的软化机理与相变过程复杂。可以通过提高开轧温度,采取保温措施降低棒材温度梯度以及提高热轧速率的方式改善两相协调变形行为,全面提升棒材力学性能。