大直径薄壁压力容器封头成形工艺与设备合理性的探讨

2023-11-06丘铭军李新强范淑琴杨芮庚赵升吨刘柏杨

丘铭军,李新强,范淑琴,杨芮庚,赵升吨,,李 坤,蒋 飞,刘柏杨,陈 超

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.中国重型机械研究院股份公司,陕西 西安 710018;3.中南大学 轻合金研究院,湖南 长沙 410083)

0 前言

大直径薄壁压力容器的应用领域主要有航天中的燃料储箱、固体火箭发动机外壳、铁路运输中的油气水泥等的储运罐车、城市中加气加油站的油气罐和化工领域的化学反应釜,如图1所示。

图1 大直径薄壁压力容器的典型应用场合

随着我国航空航天技术的不断发展,对火箭的运载能力也有了更高的要求,大型火箭发动机的壳体的筒形件的直径也由2~4 m逐渐扩大至5~12 m,装备质量约3 000 t,属于百吨级的超大型运载火箭,这就对大型运载火箭的制造能力提出了更高的要求。但目前,仅美俄两国拥有超大型运载火箭制造能力:美国用于阿波罗载人登月的“土星五号”运载火箭箭体直径10.6 m,近地轨道运载能力117 t;俄罗斯也研制了百吨级别搭载能力的火箭“能源号”[1]。而我国所发射的火箭,其搭载级别仅为13 t左右,正在开发的长征五号火箭筒体直径5 m,其承载能力也只有 25 t,跟国外发达国家相比还有很大差距,也很难满足我国航空航天事业的发展要求。为此,我国已启动超大型运载火箭的预研论证工作,长征九号运载火箭芯级箭体直径10 m级,捆绑4个5 m直径助推器,5 m直径新贮箱选用2 219铝合金材料,起飞推力5 837 t,搭载50 t,火箭总高103 m。燃料储箱高度接近 20 m。

航天运载用大型火箭发动机中的液态煤油、液氧、液态氢氧燃料储箱,是由圆柱形的大直径筒身和球型封头构成,为薄壁结构,用于存放氢气和氧气两种液态燃料,是火箭架构的主体承重部件,承受了火箭其他仪器设备的重量。燃料储箱在火箭发射过程中会受到剧烈动静载荷的作用,还包括压力作用,拉弯作用等,其结构形式、材料性能和结构承载能力对大型运载火箭装备的整体性能起着决定性作用。而大型火箭发动机中燃料储箱的封头作为其中的主要结构件,对其制造技术和制造精度提出了很高的要求。因此开展大直径薄壁压力容器的高效高性能高可靠性低成本(三高一低)的制造工艺与设备的研发势在必行。

1 大直径薄壁压力容器关键部位的制造工艺分析

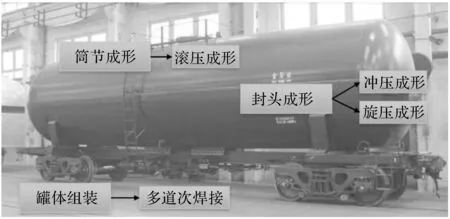

如图2所示的铁路油、气、水泥等储运罐车的压力容器的关键部位主要包括罐体的中间筒节与两端的近球形状的封头两大部位,然后将该两大部分再采用焊接工艺连接为一体。其中的筒节在大直径的卷板机设备上进行板材整体卷板滚压成形,卷圆后再完成轴向焊接成整圆。大直径薄壁的压力容器的中间筒节上述的卷圆与焊接成形工艺相对成熟,工艺稳定性可靠性好,可确保压力容器的高性能要求。

图2 铁路用油气水泥储运罐车组成及其塑性成形工艺

但如图2所示的大直径薄壁压力容器罐体的封头由于其制造难度大,国内外针对该大直径薄壁封头开展了大量的高效高性能高可靠性低成本(三高一低)的制造工艺与设备的研发工作。为此下面重点论述大直径薄壁压力容器用封头的板材变极性等离子焊接成形、板材变极性钨极惰性气体(tungsten inert gas,TIG)熔焊成形、板材搅拌摩擦焊成形、板材整体充液成形和板材整体普旋旋压成形5种成形工艺及其设备[2],探讨该5种成形工艺与设备各自的优缺点及其合适的工业化应用领域,从而为大直径薄壁压力容器产品的高效高性能高可靠性低成本(三高一低)工艺与设备的工业化推广应用奠定坚实的基础。

2 大直径薄壁压力容器封头的5种成形工艺与设备

针对大直径薄壁压力容器封头,目前工业实际中的塑性成形方法依据成形的工件形状分为板材整体成形与分瓣焊接两大类型。而下面论述的分瓣板材变极性等离子焊接、分瓣板材变极性TIG熔焊成形、分瓣板材搅拌摩擦焊成形、整体板材充液冲压成形、整体板材冲旋复合成形5种成形方式中的整体板材充液冲压成形、整体板材冲旋复合成形的成形方式为整张的板材成形,而分瓣焊接成形方式主要包括了分瓣板材变极性等离子焊接、分瓣板材变极性TIG熔焊成形、分瓣板材搅拌摩擦焊成形三种工艺类型。

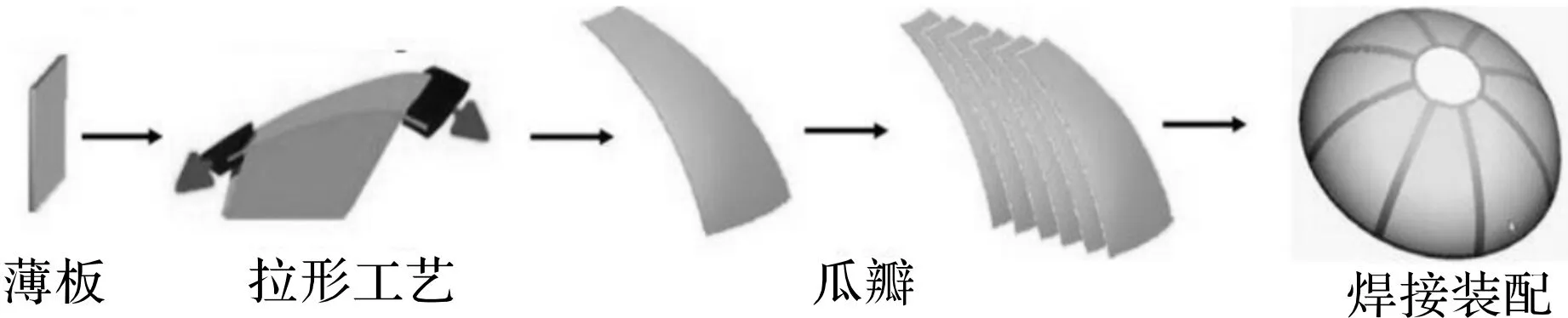

如图3所示的分瓣焊接类型先将薄板通过冲压或者拉形工艺获得瓜瓣形状,然后将不同的瓜瓣形状拼接一起焊接,获得最终的近球形整体封头[3]。但由于分瓣焊接方式焊缝的存在,导致焊后的整体瓜瓣形状的封头的力学性能不均匀,容易发生应力集中以及在动载荷条件下发生脆性断裂等缺陷[4]。这些缺陷随着对产品低成本、轻量化、减薄材料厚度等高性能与高可靠性会产生不利影响[5]。而整体成形方式虽然可实现高效高性能高可靠性,但大直径板材整体塑性成形方式的设备投资太大。

图3 大直径薄壁封头的瓜瓣焊接法成形工艺流程[3]

2.1 分瓣板材变极性等离子焊接

变极性等离子弧焊(variable polarity plasma arc welding,VPPAW)即不对称方波交流等离子弧焊,变极性等离子弧(VPPA)焊是在非熔化极气体保护焊基础上发展起来的一种电弧焊方法,它综合了变极性TIG焊和等离子弧焊的优点。其与其他熔化焊接方法相比,具有能量集中、电弧挺度大、一次穿透深度大、焊后变形小等特点[6]。

一方面,它的特征参数电流频率、电流幅值及正负半波导通时间比例可根据工艺要求独立调节,合理分配电弧热量,在满足焊件熔化和自动去除焊件表面氧化膜的同时,最大限度地降低钨极烧损;另一方面,可有效地利用等离子束流所具有的高能量密度、高射流速度、强电弧力的特性,在焊接过程中形成穿孔熔池,实现铝合金中厚板单面焊双面成形[7]。

变极性等离子弧焊是一种针对铝及其合金开发的新型高效焊接工艺方法。变极性等离子弧焊接技术主要用于各种铝合金的焊接,其单道焊接铝合金厚度可达25.4 mm。VPPAW的工艺特点是在焊接过程中,正极性电流(DCEN)幅值、反极性电流(DCEP)幅值、一个周波内正反极性电流持续时间的比例可以分别独立调节,这既有利于焊缝熔透,又有利于清理铝合金氧化膜。VPPAW在铝合金的焊接中采用小孔型向上立焊工艺,既有利于焊缝的正面成形,又有利于熔池中氢的逸出,减少铝合金的气孔缺陷,因此被称为“零缺陷焊接”方法[8]。

等离子弧焊工艺方法主要有2种,熔入法和小孔法。当焊件较薄时,往往采用熔入法进行施焊;当焊件较厚时,常采用小孔法进行焊接。采用小孔法进行焊接时,等离子弧将焊件完全熔透,并在等离子流力的作用下形成一个穿透焊件的小孔,熔化金属被排挤在小孔周围、随着等离子弧在焊接方向上的移动,熔化金属沿着电弧周围的熔池壁向熔池后方移动,并在正反面结晶成形,实现了单面焊双面成形。美国Boeing公司、Hobart公司和美国航天局Marshall Space Flight Center等在这方面的研究工作表明,在铝合金的焊接中,小孔型等离子弧焊是一种最理想的铝合金焊接方法[9]。

同一般的非压缩的钨极氩弧焊相比,小孔型VPPA焊接方法在工艺上具有许多突出的特点。其焊缝内部缺陷少,如气孔、夹渣等,在小孔型等离子弧焊接过程中,等离子弧以及离子气流穿过小孔起着一定的冲刷作用,在其他焊接方法中残留在熔化金属中生成气孔的气体会被等离子弧以及离子气流通过小孔带走,夹渣也同样被冲刷掉。与TIG焊相比,气孔明显减少,对于纯铝的焊接效果更为显著,基本上无气孔存在。并且可焊厚度范围宽[10]。等离子弧熔透能力强,对于6 mm厚的铝合金可以实现各种位置的焊接。研究结果表明,如果不填充焊丝,平板对焊,单道焊最大厚度是8 mm,若焊接更厚的材料,必须采用立焊方法。对于15.9 mm以下的铝合金,可以一次性焊透,对于15.9 mm以上的铝合金通常要制备较为复杂焊接接头,现已经实现了25.4 mm厚铝合金的一次性穿透焊接。目前,单道焊的最大可焊厚度似乎不是焊接方法本身的限制,而是受焊接电源功率的限制。如果增大焊接电源的额定功率,焊接更厚的材料也是可能的。由于等离子弧熔透能力强,加热集中,熔化区域小,而且小孔型焊接对焊件正、反面加热均匀,减少了焊后焊件的挠曲变形,与TIG焊相比焊件的挠曲变形明显减小。小孔型等离子弧焊焊缝与TIG焊焊缝进行比较,在焊后状态下,屈服强度相差不多,可是,在刮掉根部焊缝和加厚高的条件下,小孔型等离子弧焊焊缝的屈服强度要高于TIG焊焊缝的屈服强度。这说明等离子弧弧焊质量在一定程度上,要高于其他弧焊方法的焊缝质量,焊缝力学性能好,而且焊缝变形较小[11]。

由于等离子弧能量密度高,穿透能力强,因此小孔型等离子弧焊可焊厚度大,特别对于厚板焊接,焊道次数大大减少,焊缝内部气孔、夹渣等缺陷少。焊接接头变形小,减少了焊后检验工作和修补工作量。对接头可采用l型坡口,而且对油污的敏感性小,焊前准备工作量少,无论是在时间上还是在费用上明显少于TIG焊和MIG焊,是一种高效率、低成本的焊接方法[12]。当然其也存在一些缺点,比如焊接可变参数多,规范区间窄,采用立向上立焊工艺,只能自动焊接,焊枪对焊缝质量影响较大,喷嘴寿命短。

变极性等离子焊接成形满足交流焊铝的阴极清理作用,降低了钨极的烧损[13]。等离子弧能量集中,可一次穿透焊接,适于中厚度(3~16 mm)铝合金的优质高效自动焊接,广泛用于美国航天飞机外贮箱、运载火箭(大力神、Delta和Atlas等系列)贮箱的焊接生产。

2.2 分瓣板材变极性TIG熔焊成形

变极性钨极惰性气体保护焊,又叫gas tungsten arc welding(缩写GTAW)熔焊成形,是工业中被广泛采用的焊接工艺之一,可用在封头瓜瓣成形最后的焊接成形的工艺过程。从TIG焊焊接电源的极性看,铝合金的焊接经历了以下几个阶段:直流正接TIG焊、直流反接TIG焊、正弦波交流TIG焊、方波交流TIG焊以及发展到变极性TIG焊[14]。变极性TIG焊接电源是一种用于铝合金焊接的新型焊接设备,其焊接电流频率、正负半波电流时间和幅值都可以分别独立调节。变极性电源典型输出电流波形[15]。其输出电流为交流矩形波,电流过零速度极快,因此电弧稳定性得到很大改善[16]。由于电流频率和正负半波电流幅值、时间比可以分别调节,因此,在保证阴极雾化的前提下,可以最大限度地减少钨极的烧损。

图4为欧盟Ariane5火箭贮箱采用变极性TIG熔焊成形的封头零件,中国和俄罗斯现役火箭贮箱主要采用方波交流TIG焊接。采用变极性TIG熔焊成形,正负半波幅值和持续时间均可单独调节,电流波形灵活多样,既提供充分的氧化膜清理作用,又为焊接熔深提供充分的热输入,适用于自动焊和手工焊[1]。

图4 变极性TIG熔焊成形的欧盟Ariane5火箭贮箱封头零件[1]

2.3 分瓣板材搅拌摩擦焊成形

搅拌摩擦焊是一种新型固相连接,被称作“绿色焊接方法”,焊接过程中不会发生液-固相变,不会产生气孔、缩孔、疏松及成分偏析等凝固缺陷,自提出以来已经在国外得到了飞速发展。国内各方面研究起步较晚,目前大多处于科研探索阶段,因此开展搅拌摩擦焊相关技术研究对我国搅拌摩擦焊技术的发展和我国焊接技术体系的完善具有非常重大的意义[17]。用搅拌摩擦焊的工艺来完成封头瓜瓣焊接设备与工件如图5所示。

图5 封头的搅拌摩擦焊成形

搅拌摩擦焊的焊接接头热影响区显微组织变化小,残余应力比较低,焊接工件不易变形,能一次完成较长焊缝、大截面、不同位置的焊接,接头高;操作过程方便实现机械化、自动化,设备简单,能耗低,功效高,对作业环境要求低,无需添加焊丝,焊铝合金时不需焊前除氧化膜,不需要保护气体,成本低;可焊热裂纹敏感的材料,适合异种材料焊接,焊接过程安全、无污染、无烟尘、无辐射等[18]。但搅拌摩擦焊也存在以下缺点:焊接工件必须刚性固定,反面应有底板,焊接结束搅拌探头提出工件时,焊缝端头形成一个键孔,并且难以对焊缝进行修补;工具设计、过程参数和机械性能数据只在有限的合金范围内可得;在某种情况下,如特殊领域中要考虑腐蚀性能、残余应力和变形时,性能需进一步提高才可实际应用;对板材进行单道连接时,焊速不是很高;搅拌头的磨损消耗太快等[19]。

搅拌摩擦焊是一种基于微区锻造绿色固态焊接工艺,尤其是用于高强、熔焊难于焊接的铝合金。焊接接头质量和综合力学性能均大大优于TIG焊接接头。2012年,我国采用搅拌摩擦焊接工艺生产的直径3 350 mm箱底成功应用于CZ-3B和CZ-3C等火箭。

2.4 整体板材充液冲压成形

整体板材充液拉深(hydro-mechanical deep drawing)属于特种成形技术,其采用流体作为传力介质代替刚性凹模传递载荷,使板材在传力介质的压力作用下贴靠凸模以实现金属板材零件的成形[20]。板材充液拉深成形技术由于流体压力介质辅助成形,可增加变形坯料与拉深凸模之间的有益摩擦,克服拉深凸模圆角部位坯料的破裂,提高零件的成形性,具有节省工序、简化模具结构、降低成本、提高尺寸精度等优点,受到世界各国的重视。板材充液成形设备所加工的零件具有回弹小、尺寸精度高、表面质量好等优势,广泛适用于航空航天、石油、核电、汽车、大型柴油发动机等领域。如飞机上口框零件的预制坯,台阶型非对称油底壳拉深,盒形件的带背压拉深以及汽车减震器托盘等成形。由于充液拉深的很多优点,产生了相应的充液拉深成形专用设备的生产厂家,如瑞典的AP&T、德国SHULER公司、日本的AMINO铁工所等,应用领域也不断地扩大[21]。

2015年5月8日,“高档数控机床与基础制造装备”国家科技重大04专项“航天大型复杂薄壁构件充液拉深装备与工艺研究”子课题-150 MN双动充液拉深液压机预验收会在合锻机床股份有限公司举行。如图6所示,该设备自重1 800 t,额定拉深力120 MN,额定压边力30 MN,液压60 MPa,压制速度1~5.5 mm/s,工作台4.5 m×4.5 m,最大成形直径3.35 m,成形高度1.1 m,板材厚度2~6 mm。研究低速精密控制技术,开展充液拉深成形工艺、模具与装备关键技术研究,重点攻克大容积充液拉深装备、大尺寸复杂薄壁构件成形工艺及模具等关键技术难关,开发液压控制系统,实现6个液压轴联动智能控制,掌握了具有自主知识产权的大型复杂薄壁结构件一次性成形技术,在国内首次实现新一代火箭Φ3 350 mm燃料贮箱箱底整体式制造。

图6 合锻机床股份有限公司研制的15 000 t双动充液拉深液压机

2.5 整体板材冲旋复合成形

如图7所示的整体板材冲旋复合成形封头的工艺是先冲压中心部位,然后利用旋轮对旋转的坯料施加连续的旋压力,在坯料旋转的同时,旋轮按着一定的运动轨迹移动,使坯料产生连续的局部的塑性变形,从而成形为所需封头零件的先进塑性加工方法[22]。冲旋复合的两步旋压法适合大型封头零件,该设备投资较大,占地面积大,消耗能源多,生产效率低[23]。根据旋压时的温度,封头旋压成形可分为冷旋、温旋、和热旋[24]。根据旋压的工艺特点,封头旋压成形可分为冲旋两步旋压法、一步旋压法、有模旋压法[25]。

图7 立式冲旋联合法生产封头过程工艺流程图[26]

对于大直径的薄壁铝合金封头来说,在其旋压成形的过程中,主要需要解决以下难题。

(1)成形性。旋压属于大应变、非线性变形问题,成形过程复杂,容易出现失稳起皱问题[27]。对于毛坯厚度 2 mm 及以下的薄壁铝合金封头来说,由于整体刚度的降低,容易发生失稳起皱缺陷,其成形性更加难以控制[28]。需要针对特征零件制定合理的旋压工艺,确保封头成形过程中,材料流变均匀,避免缺陷的存在,以满足封头零件的成形性要求。

(2)成形精度。旋压加工中的两个主要精度问题是壁厚均匀性和形状精度。实际加工中,由于旋压壁厚减薄率过大,后续需要采用机加工来得到整体厚度均匀的构件,另外,由于回弹以及变形不均匀不协调的问题,成形过后构件的形状精度很难满足加工要求[29],因此需要选取合适的工艺参数,提高成形构件的壁厚均匀性,同时也要提高形状精度。

3 结论

(1)大直径薄壁封头的板材分瓣的变极性等离子焊接成形焊缝内部缺陷少,可焊厚度范围宽,焊后焊件小。板材分瓣的变极性等离子弧弧焊质量在一定程度上,要高于其他弧焊方法的焊缝质量,焊缝力学性能好,而且焊缝变形较小,是一种高效率、低成本的焊接方法。其焊接可变参数多,规范区间窄,采用立向上立焊工艺,只能自动焊接,焊枪对焊缝质量影响较大,喷嘴寿命短。

(2)大直径薄壁封头的铝合金板材分瓣的变极性TIG熔焊成形由普通交流、方波交流发展到如今的变极性焊接,且根据需要陆续出现各种类型的变极性焊接波形。正弦波变极性波形具有较正弦交流波形过零速度快,电弧声较方波变极性波形柔和等优点。方波交流TIG焊铝及其合金有很大的优越性,但是也存在一些不足,方波的正负半波时间可调而幅值比却不可调。

(3)大直径薄壁封头的铝合金板材分瓣的搅拌摩擦焊成形的焊接接头热影响区显微组织变化小,残余应力比较低,焊接工件不易变形,能一次完成较长焊缝、大截面、不同位置的焊接,接头高,操作过程方便实现机械化、自动化,设备简单,能耗低,功效高;对作业环境要求低,无需添加焊丝,焊铝合金时不需焊前除氧化膜,不需要保护气体,成本低,可焊热裂纹敏感的材料,适合异种材料焊接;焊接过程安全、无污染、无烟尘、无辐射等。但焊接工件必须刚性固定,反面应有底板,焊接结束搅拌探头提出工件时,焊缝端头形成一个键孔,并且难以对焊缝进行修补,工具设计、过程参数和机械性能数据只在有限的合金范围内可得。在某种情况下,如特殊领域中要考虑腐蚀性能、残余应力和变形时,性能需进一步提高才可实际应用。对板材进行单道连接时,焊速不是很高,搅拌头的磨损消耗太快等。

(4)大直径薄壁封头的铝合金板材整体充液成形与传统工艺相比成形极限提高,减少了工件的成形次数和退火次数,以及配套模具数量和成本。成形零件的回弹性小,工件的表面质量和尺寸精度得到提高。模具精度要求较低,通用性好,配套数量少,非常适合于现代小批量多品种的柔性加工的要求。由于液体的应用,可以成形室温下一些难成形的材料,如镁合金、铝合金、钛合金、高温合金以及复杂结构拼焊板等,可以加工形状复杂的零件。但它也有不可避免的缺点,凹模型腔内的液压压力会对凸模下行产生阻抗作用,因此所需要的成形设备吨位要比传统成形的高。由于液体的应用,密封问题必须考虑。因工件成形后需要液体补充等工序,故一般生产率不如传统工艺高。

(5)大直径薄壁封头的铝合金板材整体冲旋复合成形所需的总变形力较小,功率消耗也大大降低。在变形过程中,金属晶粒沿变形区滑移面错移,晶粒的伸长随着变形量增加而增加,旋压制品的强度得到大幅提高[30]。旋压过程中,被旋压件近似于逐点变形,旋压件中的夹渣、夹层、裂纹和砂眼等缺陷就很容易被暴露出来,旋压过程同时起到了对制品自动检验的作用。但旋压过程中可能会出现起皱、破裂和变薄超差等工艺缺陷,可以通过改进旋轮进给工艺或改进旋压设备来逐步解决[31]。旋压的工艺较为复杂,对旋压设备和操作技术的要求较高。旋压常需要和冲压、锻造、焊接、机加工等技术配合起来才能得到最终的零件。