注醇雾化器优化及试验

2023-11-06李杰元贾严刚赵国军艾海智陈永忠

李杰元 贾严刚 赵国军 艾海智 张 毅 陈永忠

1. 中国石油新疆油田公司工程技术公司, 新疆 克拉玛依 834000;2. 中国石油新疆油田公司油气储运公司, 新疆 克拉玛依 834000;3. 中国石油新疆油田公司物资供应总公司, 新疆 克拉玛依 834000;4. 四川长仪油气集输设备股份有限公司, 四川 乐山 614007

0 前言

天然气处理技术中将乙二醇作为水合物抑制剂[1],抑制原理为将亲水性液体雾化混入气体中,雾化后的亲水性液体吸收气体中的水分使输送气体露点降低,从而降低水合物的形成温度,抑制水合物生成。注醇过程中,乙二醇的雾化效果直接影响注醇量和外输天然气品质[2-8]。目前,中国天然气处理技术中多采用单点或3点式注醇,注醇雾化器以针型阀为主。在实际操作过程中,注醇雾化器的流量调节与雾化程度的匹配较困难。选择针型阀作为注醇雾化器需要较高的压差来提高乙二醇的雾化率及流量。

目前,中国常用的注醇雾化器虽然经过多次改进,但仍存在注醇量大、雾化效果差、影响换热器效果和注醇压差大的问题。

注醇量及雾化效果方面,现场实际平均注醇量比理论计算值高,造成乙二醇再生负荷和能耗增大。工艺设计计算时使用哈默斯米特计算来降低水合物温度所需注醇量,但在实际应用中,很多油气田工程根据现场工艺条件计算得出的注醇量严重偏低。根据对现场下游管道析出物的分析,其原因为水合物抑制剂雾化效果差,大量水合物抑制剂以液体形式沿管道流入下游[8-9]。

换热器方面,以某气田为例,其天然气处理装置采用绕管换热器,由于注醇雾化器雾化效果差,未雾化的乙二醇进入换热器,吸附在换热管管壁上形成乙二醇液膜[10-11]。乙二醇液膜的存在使得换热器总传热系数下降,换热效果变差,最终影响制冷温度,造成外输天然气品质降低。实际生产中这一现象非常明显,换热器刚投运时效果非常好,但运行一段时间后换热器效果开始变差。在设计中,为了使制冷温度达到设计值,采取了增大换热器换热面积的方法,导致地面工程投资增加。

注醇压差方面,现场操作中为提高注醇雾化效率,通常采用增大注醇压差的方法。但这种做法势必要求注醇设备及管、器件具有更高的压力等级,增加了注醇部分的投资。

因此,有必要对注醇雾化器的结构设计进行优化,以期降低注醇量、改善雾化效果、减小注醇压差,降低对换热器效果的影响程度。研究结果对提高外输天然气品质、降低地面工程投资有借鉴意义。

1 设计思路和方案

早期天然气处理技术中通常采用以针型阀为注醇雾化器的雾化方法。针型阀主要靠液体在压差作用下产生的高速射流使液体雾化,属于压力雾化,是直喷式喷嘴。该雾化方法对压差要求较高,且喷嘴直径越大雾化越难,注醇量越大,故喷嘴直径不能太大,流量调节范围较小。针型阀直喷式喷嘴结构[12-13]见图1。

图1 针型阀直喷式喷嘴结构图

针型阀直喷式喷嘴存在一些问题:雾化效果差,液滴不均匀,流量大时尤其明显,液滴甚至根本没有雾化而是以液体形式直接注入管道[14-17];注醇压差大,管线压损和针型阀喷嘴磨损大;雾化喷射角较小,不利于乙二醇与天然气的充分混合。

对针型阀直喷式喷嘴进行多次改进,设计出转杯式和旋盘式两种旋转式喷嘴[18]。转杯式喷嘴是将液体喷入圆(锥)形转杯的内腔,借助高速旋转的转杯将液体展成薄膜,由离心力和速度的综合作用雾化液体[19]。旋盘式喷嘴是靠高速旋转的圆盘来雾化液体。但这两种旋转式喷嘴的雾化效果依然欠佳。

为改善雾化效果、减小注醇压差,研发了一种新型注醇雾化器,采用旋流型喷嘴,内部设计独特的涡流叶片(或起旋头)和涡流室,在较低的压差作用下液体进入涡流室高速旋转形成薄膜,离心力和速度的共同作用使进入的液体全部雾化[19-23]。

2 新型注醇雾化器喷嘴型式设置

2.1 旋流型喷嘴结构设计

新型注醇雾化器旋流型喷嘴结构见图2。旋流型喷嘴主要由O型圈、注入阀本体、套筒、起旋头、喷嘴、压紧顶杆、T型环流槽等组成。

图2 旋流型喷嘴结构图

2.2 旋流型喷嘴雾化工作原理

乙二醇首先由压紧顶杆中部经4个介质分流孔进入环型腔室,然后通过T型环流槽进行流量分配。分配好的乙二醇经2~4个切向起旋槽切向进入涡流室,在压差驱动下,乙二醇在高速旋转,在离心力和质量流动的共同作用下以一定速度离开喷嘴,切向速度和轴向速度的同时存在导致液体离开喷嘴时形成具有一定夹角的钟罩状液膜。由于液体喷出速度很大,液体与环境形成极大的速度差,气液之间产生较大的摩擦阻力。在该摩擦阻力的作用下喷嘴处形成的钟罩状液膜破裂成片状和丝状,继而被拉断,在液体表面张力作用下,收缩成球状液滴。最后雾化成细滴并具有一定的雾化角,呈环状喷出[24-25]。

相同孔径的喷嘴流量大小可由切向起旋槽的个数和深度来决定,如在同等介质和压差下,4个切向起旋槽的喷嘴流量比2个切向起旋槽的喷嘴流量大。

3 新型注醇雾化器整体内部结构优化

3.1 混合方式及结构设计

针对现有注醇雾化器雾化后的乙二醇与原料天然气混合不均匀的问题,实施了注醇雾化器整体内部结构优化设计。在原料天然气集输管道主管入口处设置1个起旋器,通过文丘里管的气流,在直段和收缩段产生环流,气流进入文丘里管喉部时,因射流效应会产生负压,吸入注醇雾化器注入的充分雾化的乙二醇,使之有效混合后进入下游管线。

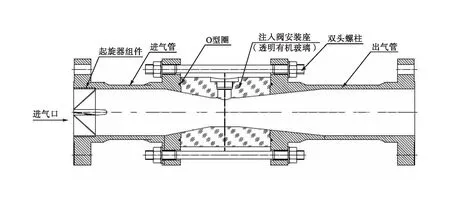

优化对象为DN100注醇雾化器,其主管结构和结构总图分别见图3、图4。注醇雾化器总长度为755 mm,入口管径104 mm,入口直段200.1 mm,收缩角度为22°,收缩段长度102.9 mm,发展段采用有机玻璃便于观察雾化效果,文丘里管喉径为64 mm、文丘里管喉部长度为 62 mm,扩展段长度为190.3 mm,扩张角度为12°。

图3 注醇雾化器雾化主管结构图

图4 注醇雾化装置结构总图

3.2 工作原理

气体流入注醇雾化器后,首先通过1组由固定螺旋形叶片组成的起旋器被强制旋转形成旋涡流。旋涡中心为涡核,是流体旋转运动速度很高的区域,外围是环流。气体流经收缩段时旋涡加速,沿流动方向涡核直径逐渐缩小,而强度逐渐加强。此时涡核与主管的轴线走向一致。气流在文丘里管喉部与喷入的乙二醇微细雾滴充分混合,然后进入扩展段流出。

3.3 小于DN100注醇雾化器结构设计方案

以DN50/DN80注醇雾化器为例研究小于DN100注醇雾化器的结构设计方案。鉴于DN50和DN80注醇雾化器的通径较小,结构设计上采用前后2点式注醇,主管入口处同样设置1个起旋器,内部结构设计成直通。主管结构和结构总图见图5、图6。

图5 DN50/DN80注醇器雾化主管结构图

图6 DN50/DN80注醇雾化装置结构总图

4 雾化效果厂内试验

为验证新型注醇雾化器的雾化效果,检测最低雾化压差值及在不同压差对应下各喷嘴直径的注醇量取得实际数值,设计简易试验平台,见图7。试验原理为使用带刻度容器盛装2 L试验用液体,启动隔膜泵后通过后端的手动调压阀将压力稳压到试验所需压力,目测容器刻度,当液位下降到1.5 L时开始使用秒表计时,继续目测容器刻度,当液位下降到0.5 L时停止计时,按容器损失液量和记录时间可求得对应的流量值。测定最低压差,使用手动调压阀将输出压力按0.05 MPa的梯度逐步升压,每个梯度保持30~60 s,每升压1次观察输出介质的雾化态及流出的液体,直到在规定时间内只有雾化态没有液体流出时定为最小雾化压差。

图7 试验平台示意图

4.1 14 ℃下纯水模拟试验雾化效果

试验当天环境温度为14 ℃,纯水黏度为7.9~10.0 mPa·s,密度为 1 000 kg/m3;乙二醇黏度为6.0~10.0 mPa·s,密度为 1 100.00 kg/m3。纯水和乙二醇两者物性接近,因此厂内试验首先采用纯水作为工质来模拟注醇雾化器对乙二醇的雾化,测试流量,目测雾化效果。

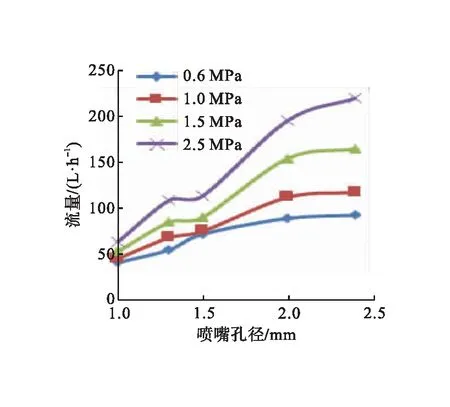

试验注醇雾化器旋流型喷嘴孔径分别为1.0 mm、1.3 mm、1.5 mm、2.0 mm、2.4 mm(喷嘴具有2个起旋槽);喷嘴前后压差为0.6~2.5 MPa。不同喷嘴孔径在各压差下流量测试值见图8,雾化效果见图9。

图8 喷嘴压差流量图

a)1.0 mm

由图9可看出,雾流形状为实心圆锥形状,在0.6~2.5 MPa压差下,实测喷雾夹角约为40°~60°,喷雾颗粒细小而且非常均匀。由于喷嘴内部采用了独特的涡流起旋槽设计,雾化均匀细密,与现有注醇雾化器针型阀相比大大提高了雾化效率,减小了注醇压差,从而减少了未雾化的注入量。

4.2 水与乙二醇混合雾化试验及分析

4.2.1 测试喷嘴流量

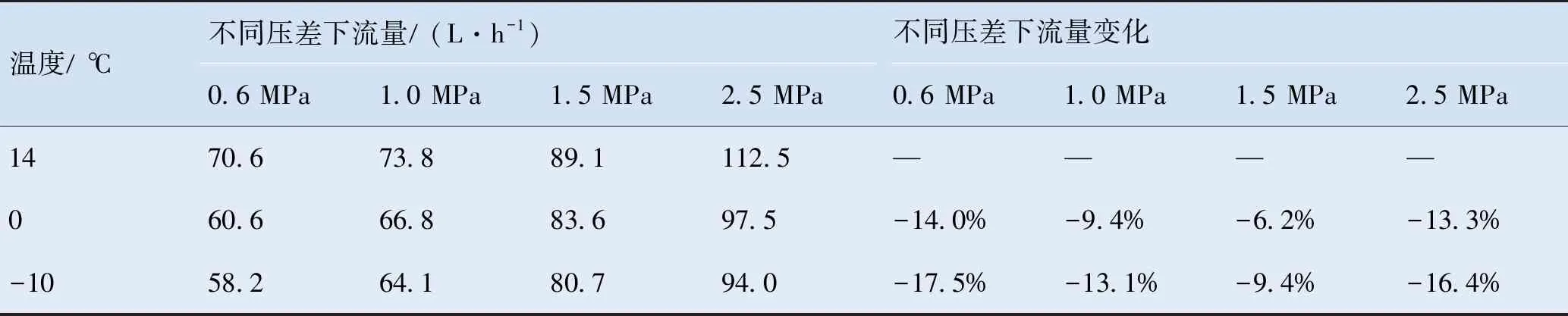

厂内试验采用20%水乙二醇溶液,将1.0 mm、1.5 mm、2.4 mm孔径喷嘴分别在14 ℃、3 ℃、0 ℃、-10 ℃,压差0.6~2.5 MPa的条件下进行喷雾试验,观察雾化效果,研究乙二醇黏度对雾化的影响以及雾化效果与注醇压差的关系。不同温度下喷嘴流量实测值对比见表1。

表1 不同温度下喷嘴流量实测值对比表

4.2.2 雾化试验效果分析

20%水乙二醇溶液在冰冻箱冷冻至-10 ℃左右,观察其物理特性呈黏稠状态。

图10 水乙二醇溶液在不同温度、浓度时黏度变化曲线图

由图10看出,水乙二醇溶液在不同浓度时,黏度均随温度上升逐渐变小。

1.0 mm、1.5 mm、2.4 mm孔径喷嘴分别在温度-10 ℃、0 ℃、3 ℃,压差0.6 MPa、1.0 MPa、1.5 MPa、2.5 MPa 进行试验,见图11~12。通过图11~12可看出:在压差0.6~1.0 MPa,温度-10~0 ℃时,喷嘴出口处的喷雾角度明显较小,喷雾颗粒较大,喷雾产生的表面积小,喷雾精细度较差;而压差1.5~2.5 MPa,温度-10~3 ℃时,喷雾角度和喷雾产生的表面积明显增大,喷雾精细度提高。雾化效果随压差的增大而改善,即雾化粒度随压差的增大而减小。

a)-10 ℃

温度-10~0 ℃时,乙二醇溶液黏稠,黏度大(41.36~24.44 mPa·s),同等压差下试验,喷雾角度较小,喷雾表面积小,精细度低,喷雾效果较差。随乙二醇溶液黏度降低,雾化效果越好,特别是在常温下雾化效果尤其良好。

1.0 mm孔径喷嘴流量变化情况见表2。

表2 1.0 mm孔径喷嘴流量变化表

从表2可得,温度降低、介质黏度增大,流量减少。相对于温度14 ℃,在0.6~2.5 MPa压差范围,温度0 ℃试验,流量减少2.6%~7.9%,温度-10 ℃试验,流量减少3.2%~12.2%。

1.5 mm、2.4 mm孔径喷嘴喷雾试验见图12。

a)1.5 mm,-10 ℃,0.6 MPa

同理对1.5 mm、2.4 mm孔径喷嘴分别在温度 -10 ℃、0 ℃、3 ℃,压差0.6 MPa、1.0 MPa、1.5 MPa、2.5 MPa 进行试验,通过现场观察和图12分析可知:随压差增大,喷雾产生的表面积增大,喷雾精细度提高,雾化效果越好,即雾化粒度随压差的增大而减小。

同等压差下试验,温度降低,乙二醇溶液黏度变大,喷雾精细度低,喷雾效果较差;而随温度升高,乙二醇溶液黏度降低,雾化效果越好。1.5 mm孔径喷嘴流量变化情况见表3。

表3 1.5 mm孔径喷嘴流量变化表

由表3可看出,温度降低、介质黏度增大,流量减少。相对于温度14 ℃,在0.6~2.5 MPa压差范围,温度0 ℃试验,流量减少6.2%~14%,温度-10 ℃试验,流量减少9.4%~17.5%。

2.4 mm孔径喷嘴流量变化见表4。

表4 2.4 mm孔径喷嘴流量变化表

从表4可看出,温度降低、介质黏度增大,流量减少。相对于温度14 ℃,在0.6~2.5 MPa压差范围,温度0 ℃试验,流量减少13.9%~19.3%,温度-10 ℃试验,流量减少20.1%~26.7%。

4.3 新型注醇雾化器性能检测

为了获得较准确的喷嘴流量及雾化特性,委托第三方对雾化粒度分布特性进行检测。喷嘴孔径分别为 1.0 mm、1.3 mm、1.5 mm、2.0 mm、2.4 mm(送第三方检测的喷嘴为具有多个起旋槽的较大流量喷嘴),试验条件为温度25 ℃,介质为纯水,不同孔径喷嘴在0.7 MPa、1.0 MPa压差下的流量见表5。

表5 不同孔径喷嘴在0.7 MPa、1.0 MPa压差下的流量表

试验采用LSA-Ⅲ激光喷雾粒度测试仪。根据雾滴重量分布图像和各尺寸段颗粒所占重量百分比进行统计,得到不同孔径喷嘴在压差范围内的雾化粒度,平均颗粒直径为70~100 μm,而且雾化粒度均随压差的增大而减小。介质为纯水,温度为14 ℃的厂内及第三方流量检测见表6。

表6 厂内及第三方流量检测表

由表6可看出,在相同的温度、压差及喷嘴孔径条件下,1.0~1.5 mm孔径喷嘴在第三方检测的数据均高于厂内检测数据的9%~33%;2.0~2.4 mm孔径喷嘴在第三方检测得数据均高于厂内检测数据的1.7~3.4倍。分析其原因为,厂内检测手段采用简单的容积与秒表组合后计算出的数据,人为因素影响极大,第三方测试采用的电子计量及系统积算,人为因素影响极低;厂内检测使用的隔膜泵输出压力10 MPa,最大流量1~180 L/h,1.0~1.5 mm孔径喷嘴数据非常接近,微孔下液流状态处于阻塞流,其流量变化不大,2.0~2.4 mm 孔径喷嘴数据受人为因素及泵的最大流量所限制,流量差距极大。

4.4 实际工程应用

在某气田天然气处理站对新型注醇雾化器展开实际工程应用。该处理站管道压力8.0~10.0 MPa,注醇压差13~15 MPa,注醇量20~160 L/h。

在该处理站输气量、输气压力、温度均不变的情况下,使用新型注醇雾化器,经调试合格运行后测得注入量在设计范围20~160 L/h内;未使用新型注醇雾化器前的实际消耗量34~272 L/h;现场原有实际注醇量最大值比设计的理论最大值高70%。

该处理站更换采用1.0 mm孔径喷嘴3点式结构新型注醇雾化器后实测注入量满足原设计。故新型注醇雾化器通过结构优化在较低的压差下得到良好的雾化效果,与气体充分混合后使得实际注醇量与设计提出的理论量吻合,注醇量理论可控,从而解决现场因雾化效果差而导致大量液体顺管道流动直接影响后续相关工艺设备功能功耗的问题。

5 结论

1)研发的新型注醇雾化器采用了旋流型喷嘴,在内部设置了独特的涡流叶片(或起旋头)和涡流室结构,且喷嘴与注入器本体装配设计巧妙,结构紧凑,易于在线更换。乙二醇在压差的驱动下,在涡流室内高速旋转,经过离心力和质量流动的共同作用,雾化成均匀、精细度非常高的细滴,并具有一定的雾化角,呈环状喷出,喷雾效果可以和空气雾化喷嘴媲美。相同孔径的喷嘴流量大小可由切向起旋槽的个数和深度来调整。新型注醇雾化器解决了现有注醇雾化器在实际操作过程中注醇量大、雾化效果差、影响换热器效果、注醇压差高等实际问题。

2)新型注醇雾化器主管混合方式采用文丘里管结构。入口处设置起旋器,通过文丘里管吹入高速气流,在直段和收缩段产生环流,气流进入文丘里管喉部时,产生低压并与注醇雾化器注入的乙二醇微细雾滴充分有效混合,然后喷出文丘里管,大大提高了介质与乙二醇充分混合的雾化效果。

3)试验表明,温度≥0 ℃,注醇压差≤2.5 MPa时,可以产生非常细小的液滴,能实现最佳的乙二醇雾化效果;温度<0 ℃,注醇压差≤2.5 MPa时,由于乙二醇溶液黏度变大,喷雾角变小,喷雾产生的表面积小,喷雾精细度较差,雾化效果略差,但与针型阀直喷式喷嘴结构雾化效果相比大大改善。雾化粒度随压差的增大而减小,雾化效果随压差增大而变好。建议喷嘴入口压差在0.6 MPa以上。

4)同等压差下,温度降低,乙二醇溶液黏度变大,喷雾精细度低,喷雾效果较差。随温度升高黏度降低,雾化效果越好。

5)温度降低、介质黏度增大,流量减少。相对于常温工况,在0.6~2.5 MPa压差范围,喷嘴孔径1.0~1.5 mm,温度0 ℃时流量减少2.6%~14%,温度-10 ℃时流量减少3.2%~17.5%。喷嘴孔径2.0~2.5 mm,温度0 ℃时流量减少13.9%~19.3%,温度-10 ℃时流量减少20.1%~26.7%。

6)本研究分析找出了雾化效果与注醇压差及乙二醇黏度与雾化效果之间的关系,为实际生产及工程设计提供了技术支撑,有效降低了生产成本,可广泛推广应用于气田生产中。