水下增压泵在陆丰22-1油田的应用研究

2023-11-06刘飞龙陈文峰曾树兵邢天健

刘飞龙 陈文峰 曾树兵 李 伟 邢天健

海洋石油工程股份有限公司, 天津 300451

0 前言

随着经济高速发展,国内油气需求不断上升,中国成为全球最大油气进口国,为了摆脱对进口油气的依赖,保障国家能源安全,中国加大了海上油气田的开发。中国海洋油气资源十分丰富,但总体勘探开发程度相对较低,主要集中在成熟区和浅水区,边际油气田和深水油气田将是未来油气产量的重要来源。一方面边际油气田规模小、经济效益差,一般通过回接现有设施进行开发以提高经济性;另一方面采用水下井口开发的深水油气田随着开采时间增长,油气藏衰竭,井口压力降低、含水率增大、深水立管严重段塞流等问题出现,使得流体不能正常输送至平台进行处理,降低了油气田经济效益[1-3]。

水下增压技术作为海上油气开发核心技术之一,旨在有效地开发边际油气田和深水油气田,国外石油公司在这方面投入了大量的时间进行研发水下增压泵。水下增压泵按工作原理划分主要有螺旋轴流泵、双螺杆泵两类[4-5]。采用水下增压可提高油气田的采收率、增强海上安全性、减少海上排放和安装成本。本文应用多相流动态模拟OLGA软件建立陆丰22-1油田从水下井口至平台的流体输送模型,模拟不同产量以及海管清管工况下水下增压泵的运行参数,用于指导油田开发的流动安全。

1 水下增压泵技术

1.1 水下增压泵技术发展

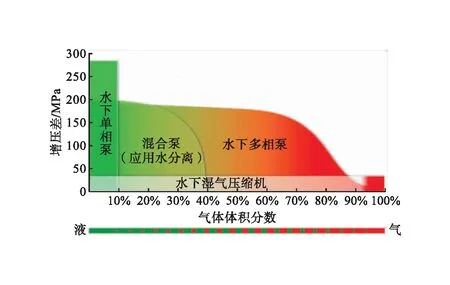

根据输送流体含气量的不同,水下增压设备又具体分为水下增压泵和水下压缩机,国外某厂家根据气体体积分数和增压差对水下增压产品的分类,产品包括水下单相泵、水下多相泵和水下湿气压缩机,见图1。水下单相泵对含气量有限制,通常用于气体体积分数<10%流体;水下多相泵适用于含气量较高的流体,无须进行气液分离就可以直接对多相流进行增压,最大体积含气量可到达95%;水下湿气压缩机适用于对处理量和增压要求不太高的油气田[[6-9]。

图1 水下增压产品分类图

水下增压泵技术作为成熟技术已在深水油气田开发中得到了广泛应用,最早可追溯到1993年壳牌公司在Draugen油田第一次使用螺旋轴流水下多相增压泵。全球已安装超过100套的水下增压泵,涉及水深145~2 287 m,泵排量为310~9 030 m3/h,最远回接距离27 km,最大增压为27.6 MPa[10-15]。

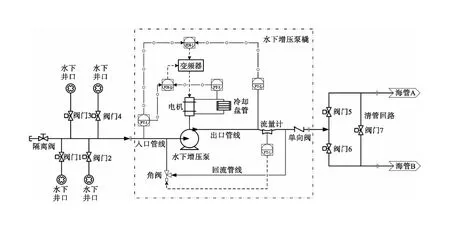

水下增压泵由最初的水力驱动逐渐发展为电机驱动,1997年挪威国家石油公司(Statoil)在中国陆丰油田首次应用电机驱动水下增压泵[16]。电机驱动水下增压泵安装在钻井中心附近,直接向井流增加能量,以降低井口压力并增加管道输送压力,将流体输送至平台,加速生产和提高海上油气田采收率。此外,增加管道运行压力可减弱深水油气田的严重段塞流问题,深水油气田的典型水下增压泵输送系统[17],见图2。

受气液比波动大、长距离供电技术和水下控制技术等因素的影响,水下增压泵目前仅应用于陆丰油田中,在中国并未大规模使用。随着国内水下油气设备技术能力的提升,预计水下增压泵将在荔湾3-1和陵水17-2项目中得到应用。

1.2 水下增压泵系统组成

水下增压泵系统由泵模块、电源、控制系统、脐带缆、液压和隔离液单元以及安装工具等组成[18-19],见图3。

a)泵模块

泵模块包含泵、电机、工艺管道和隔离阀,以及用于阀操作的控制箱,对于长距离的回接油气田,泵模块还包括降压变压器。电机置于密闭的筒内,里面充满隔离液,通过联轴器直接驱动泵。隔离液压力高于外部海水压力和工艺流体压力,通常比流体压力高1 MPa[20],除了压力屏障,隔离液还为轴承和机械密封提供润滑,以及电机的冷却,产生的热量通过冷却系统传递到周围海水中。脐带缆将水下增压泵和平台联系起来,为泵提供液压油、隔离液、电源、通讯和控制等,电源和控制系统通常安装在独立的电源和控制模块中,包括变频器、泵控制系统和隔离液供应单元。

2 水下增压泵应用

2.1 水下工艺流程

陆丰22-1油田位于中国南海,平均水深330 m,于1997年投产,是当时亚洲水深最深的海上油气田。开发后期,受设施老化、产量递减等影响,油田经济生产能力逐渐下降,2011年原有旧井口弃置。2019年,陆丰22-1油田经重新评估油田可采储量和商业价值,决定进行二次开发,沿用之前的水下生产系统开发模式。

陆丰22-1油田二次开发有4口水下井,流体中气体体积分数<10%,含水率44.4%~98.7%,原油凝点43.3 ℃,水下工艺流程包括水下采油树、水下管汇、水下增压泵、双海管等,见图4。水下增压泵入口管线连接4口水下井的出油管线,出口管线分2个支路连接海管,各水下井口物流汇集于入口管线进入水下增压泵,流体经水下增压泵增压后进入2条双层保温海管输送至“海基一号”平台进行处理,双海管通过清管支路形成回路,便于不停产清管,平台通过脐带缆为水下增压泵提供电力、液压、隔离液以及通讯控制。

图4 陆丰22-1油田水下工艺流程图

2.2 水下增压泵操作与控制

陆丰22-1油田水下增压泵为单相泵,其设计参数见表1。水下增压泵的启闭支持自动控制和手动控制。泵控制单元是独立的控制系统,目的是监测和控制水下增压泵和控制阀门。通过纠正措施防止水下增压泵在不利条件下运行,若未能将工作点保持在工作范围内,则会发出警报,一旦报警值达到关断值,防护装置将自动关闭水下增压泵。

表1 水下增压泵设计参数表

水下增压泵由变速驱动器和水下最小流量阀控制,变速驱动器控制泵的转速,最小流量阀控制泵的循环流量。通过入口和出口压差信号输送至变速驱动器控制水下增压泵电机转速从而维持泵的压差,通过泵出口流量计控制回流角阀开度确保泵流量不低于最小流量。泵压差是泵速度、流量和流体密度的函数,泵的工作范围由7个约束条件确定:最低运行转速、最大运行转速、最大压差、最大轴功率、最小流量、最大流量、最高运行温度。水下增压泵的变速控制和最小流量控制可以确保其最佳运行条件,具有高度的操作灵活性,为了延长使用寿命,泵宜在最佳工作范围内运行。

2.3 海管输送策略

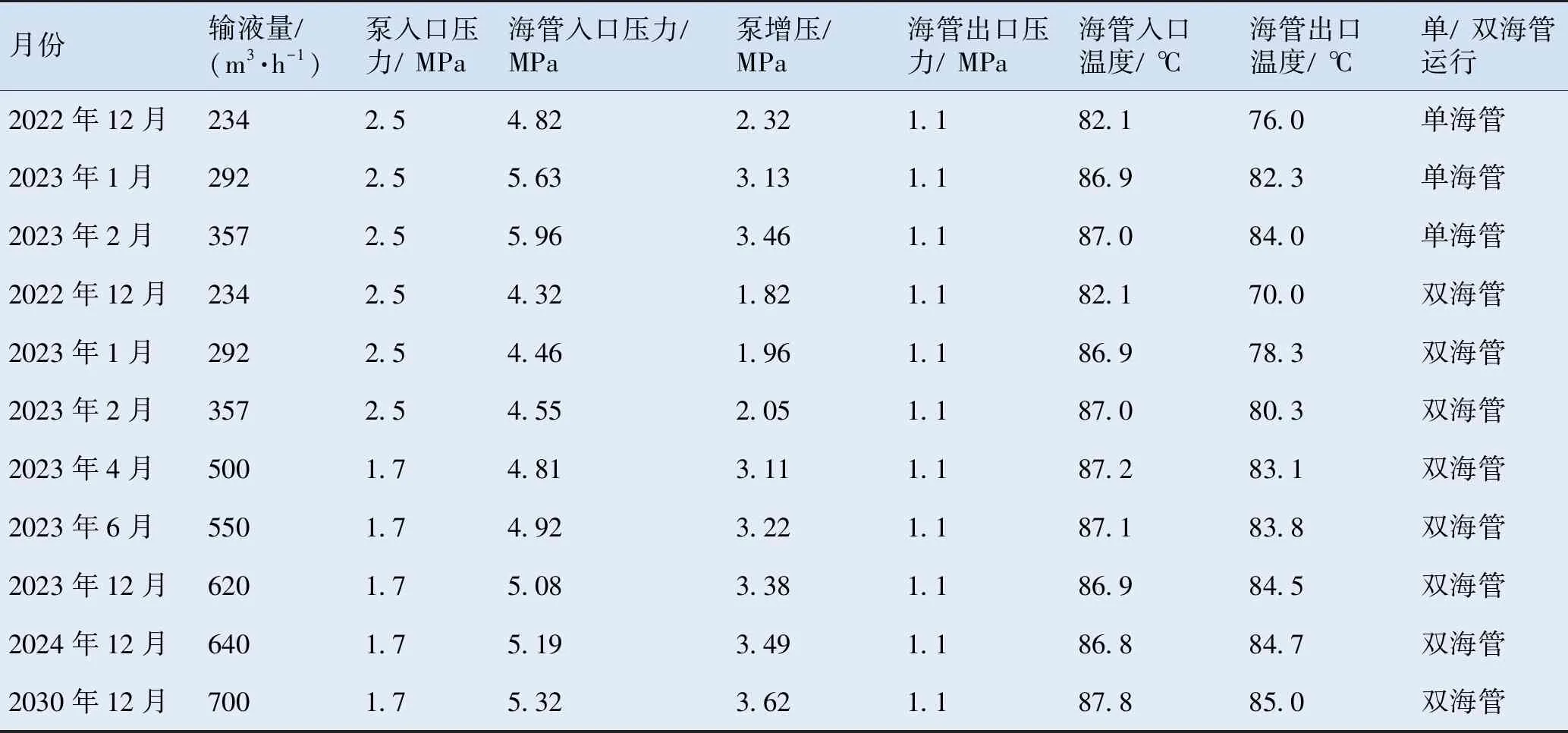

陆丰22-1油田设计生产周期内产液量变化较大,2022年12月至2023年2月输液量较低,后期产水量大。根据输液量的不同,考虑原油凝点和水下增压泵工作点等因素,确定海管的运行方式。陆丰22-1油田典型月份单海管/双海管运行的水力、热力计算结果见表2。

表2 典型月份水力、热力计算结果表

从表2可以看出,采用单海管运行时海管出口温度比双海管运行时海管出口温度要高,这是由于双海管运行将水下井口的流体分配给了2条海管,降低了流体在海管内的流速,增加了流体在海管内的运行时间,从而导致双海管运行温降比单海管运行温降要高,但无论单海管输送还是双海管输送,海管出口温度均高于原油凝点43.3 ℃。另外,由于双海管运行流速比单海管运行流速要低,导致管道沿程压降相比单海管运行也低,从表2可以看出,2022年12月至2023年2月单海管运行泵增压比双海管运行泵增压高。

将典型月份水下增压泵的工作点在泵工作曲线包络图中表示出来,见图5。从图5可以看出,油田产液量<300 m3/h,采用单海管输送时水下增压泵运行状态处于最佳运行区域外;而采用双海管输送时,所有月份泵运行状态均处于最佳运行区域内。因此,为了有效保护泵,考虑将油田海管输送方式设计为双海管输送,尽量避免单海管运行,防止水下增压泵工作点超出最佳运行区域。

图5 水下增压泵工作曲线包络图

2.4 海管清管策略

按照中国海油海底管道管理规定,混输海管每年清管次数不应少于4次。陆丰22-1油田通过双海管回接至平台形成清管回路,在平台上采用生产水推动清管球进入一条海管,清管球在水下管汇通过清管回路进入另一条海管,最终在平台接收清管球,生产水推球流量为200 m3/h。由于水下增压泵最大增压为6 MPa,受泵排压能力限制,需限产在线清管。

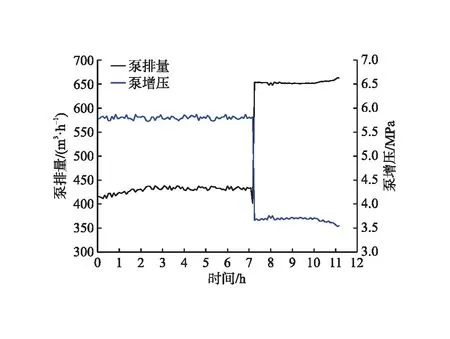

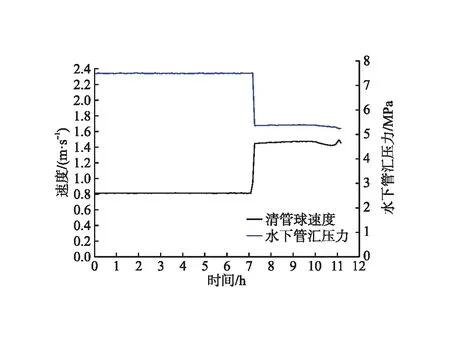

选取最大产液量工况进行在线清管分析,结果见图6~7。

图6 在线清管泵排量和泵增压曲线图

图7 在线清管水下管汇压力和清管球速度曲线图

从图6~7可以看出,清管球自平台采用流量为 200 m3/h 生产水发射出去进入海管A后,水下井口产量需减产至420 m3/h,可确保水下增压泵增压低于6 MPa,清管球流速为0.8 m/s,水下管汇处压力为7.5 MPa,海管A清管时间约7.4 h;当清管球进入海管B时,平台生产水停止注入海管,采用水下井口流体推动清管球继续对海管B清管,水下井口产量约 660 m3/h,水下增压泵增压约3.7 MPa,清管球流速为1.5 m/s,水下管汇处压力为5.2 MPa,海管B清管时间约4 h,在线限产清管总时间约11.4 h,相比于停产清管,每次清管增加产量约5 750 m3,按全年4次清管频次计算,全年累计增加产量至少23 000 m3。

3 结论和建议

1)水下增压泵作为水下工艺处理的关键设备,将水下增压泵放置在环境温度较低的海底,具有冷却高效和运行温度稳定的优势,为边际油气田和深水油气田长距离回接提供了解决方案,提高了油气田的采收率和经济性。受益于水下增压泵的技术优势,陆丰22-1油田二次开发得以顺利实施,为确保水下增压泵在最佳运行区域内,建议采用双海管输送策略。

2)海底管道清管目的是通过清除管道中沉积物来改善和保持管道内部表面的清洁。陆丰22-1油田双海管形成清管回路,可实现不停产清管,但是为了避免清管作业过程中超过水下增压泵的设计能力,需进行限产清管,同时在线清管作业时,应实时关注水下管汇处压力,一旦压力发生突增,监测海管出口的流量是否有重大变化,结合压力和流量的变化判定清管球是否卡住。

3)水下增压泵技术趋于成熟,并向高压差、超深水迈进,其核心被国外公司所垄断,而国内还处于研究初期。建议国内石油设备厂商与石油公司采用工业联合项目形式对水下增压泵进行攻关研究,突破国外技术封锁,实现水下增压泵国产化,对海洋油气行业发展具有重大意义。