动力蒸汽管道温压损失的理论分析和模拟计算

2023-11-06袁野

袁野

(华陆工程科技有限责任公司,陕西 西安 710065)

0 引 言

在化工生产中,动力蒸汽管道是经常使用的管道,该管道具有温度和压力较高并且输送距离较长的特点,而在实际生产中,由于有压降和温度的损失(比如温度下降过多造成的蒸汽在管壁冷却成水),经常会出现输送的蒸汽的压力或过热度不能满足下游用户要求的情况,所以控制动力蒸汽输送过程中的压降和温度降就显得尤为重要。虽然已经有不少文献[1-3]给出了计算的公式,但是却始终缺乏清晰和具有总结性的计算过程和结论,而且在计算时,压降相对容易计算,温度却因为需要查较多的参数并且过程较为复杂而让不少设计人员望而却步。计算结果也缺乏有效的验证。本文旨在通过总结明确的计算过程而让压降和温度降的计算变得更加容易和简洁。

1 管道压降的计算

根据化工系统手册[4],管道的摩擦压降计算公式为:

或

式中,ΔPf——压降,Pa;

λ——摩擦系数,无量纲;

f——范宁摩擦系数;

L——管长,m;

Le——当量直管长,m;

D——管道内径,m;

u——流体平均流速,m/s;

ρ——流体密度,kg/m3;

雷诺数Re 的定义为:

式中:μ——介质黏度;

摩擦系数λ的计算:

a). Re≤ 2000 时

b). 2000 < Re< 4000 按湍流处理,或者

c). Re≥ 4000 时,

式中:绝对粗糙度ε表示管子内壁突出部分的平均高度,是相对粗糙度;

如果有始、末点高度变化,则总的压降

式中:Z1、Z2——始、末点高度;

g——重力加速度,取9.81m/s2。

2 管道的热损失和温度降计算

管道的压降比较容易计算,但是热损失和温度降的计算就需要较多的参数和较为复杂的公式。根据设备和管道绝热工程设计规范[5],圆筒型单层绝热结构的热损失量为:

式中:Q——每平方米绝热层外表面的热损失,W/m2;

q——每米绝热层外表面的热损失,W/m;

D1——绝热层外径,m;

D0——管道外径,m;

k——绝热材料的导热系数,W/(m·K);

αs——绝热材料和空气的总传热系数,W/(m2·K);

T0——管道的外壁温度,K;

Ta——环境温度,K;

其中,

αr——绝热材料和空气的辐射传热系数,W/(m2·K);

αc——绝热材料和空气的对流传热系数,W/(m2·K);

ε——绝热材料的黑度;

W——当地风速,m/s;

Ts——绝热材料的外壁温度,K;

求出热损失量后,则温差为

其中,ΔT——管道始末端温差,℃;

G——质量流量,kg/h;

Cp——比热容,kJ/(kg·K);

3 工业动力蒸汽管道的压降和温度降计算

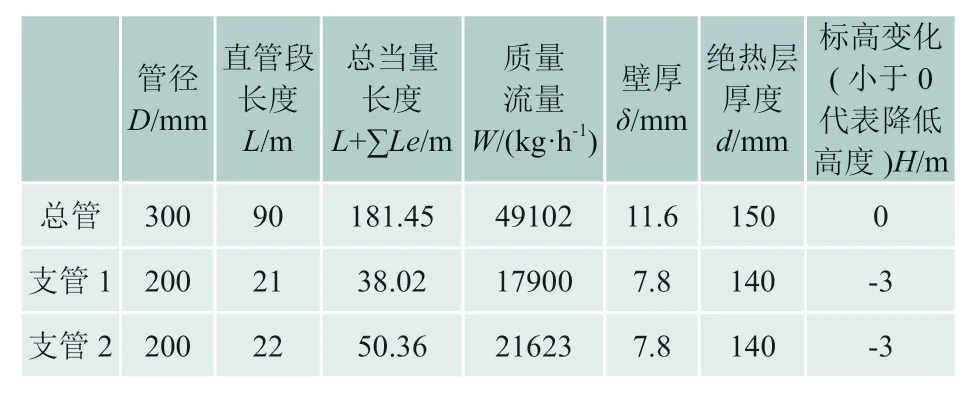

某装置有一蒸汽管道,输送压力3.8MPa、温度380℃的过热蒸汽流去下游的压缩机,如图1 所示。基本参数如表1 所示。需要知道压缩机入口的温度和压力,则必须严格计算管道的压降和温度降。

表1 蒸汽管道基本参数

图1 蒸汽管道示意图

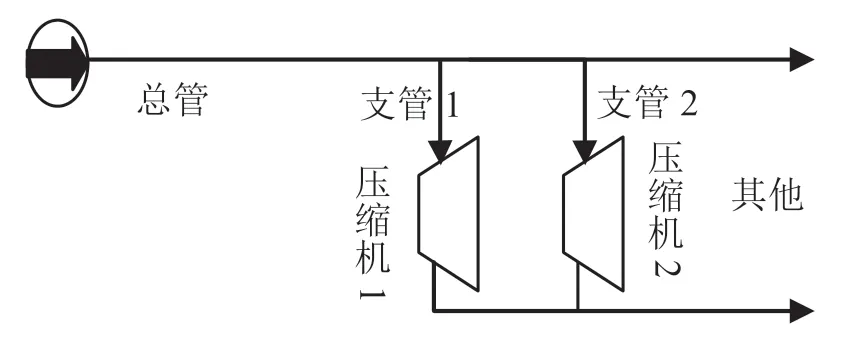

3.1 压降的计算

根据式(1)至式(7),计算结果如表2 所示,

表2 压降计算结果

3.2 热损失和温度降的计算

总管起点的内壁温度为380℃,因为采用金属管道的热导率较高,而保温材料的热导率较低,管道的外壁温度接近于内壁温度。已知环境温度Ta=20℃,当地风速W=2.7m/s。绝热材料采用硅酸铝纤维(黑度为0.7),根据设备和管道绝热工程设计规范[5],硅酸铝纤维热导率计算方程为:

其中,

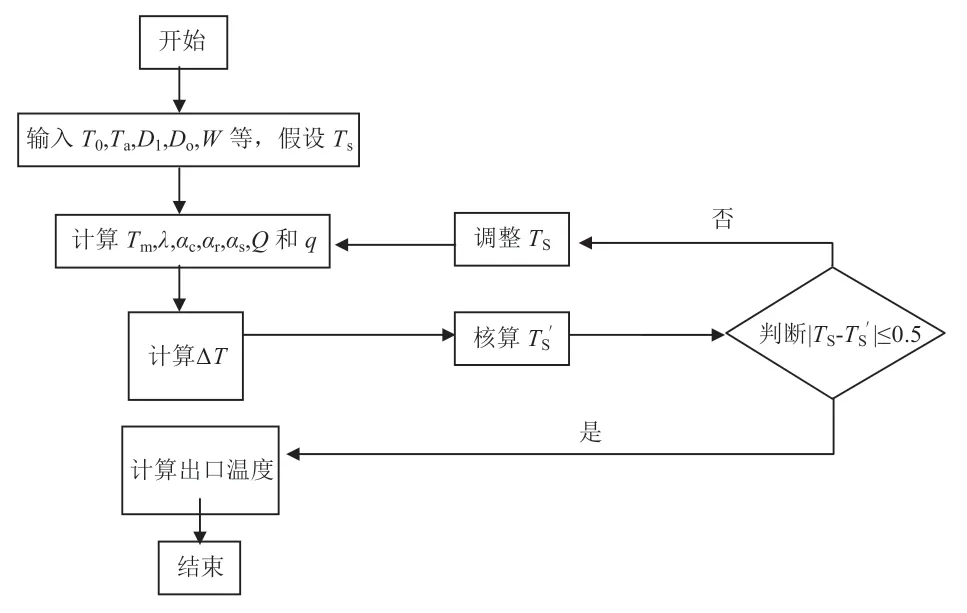

由此可求出绝热材料的热导率。计算时,首先假设绝热材料壁温Ts=28℃,根据第二节的公式(8)至式(14),得到热损失和温度降,最后根据式(13)核算绝热材料壁温 ,若核算的壁温和假设值相差小于1℃,则证明假设正确。若大于0.5℃,则重新调整Ts,图2 是具体的计算框图。整个过程中需要输入的参数为:管道外壁温度T0(对于常压的碳钢或者不锈钢管道,外壁温度可以近似取内部温度),环境温度Ta、保温材料外壁温度Ts(应该在外壁温度和环境温度之间,接近环境温度)、管道外径D0、保温材料外径D1(管道外径+保温层厚度×2)、管道内径Di、当地风速、管道总长度L、介质比热Cp、介质质量流量W,最后需要核算壁温 。

图2 温度降的计算框图

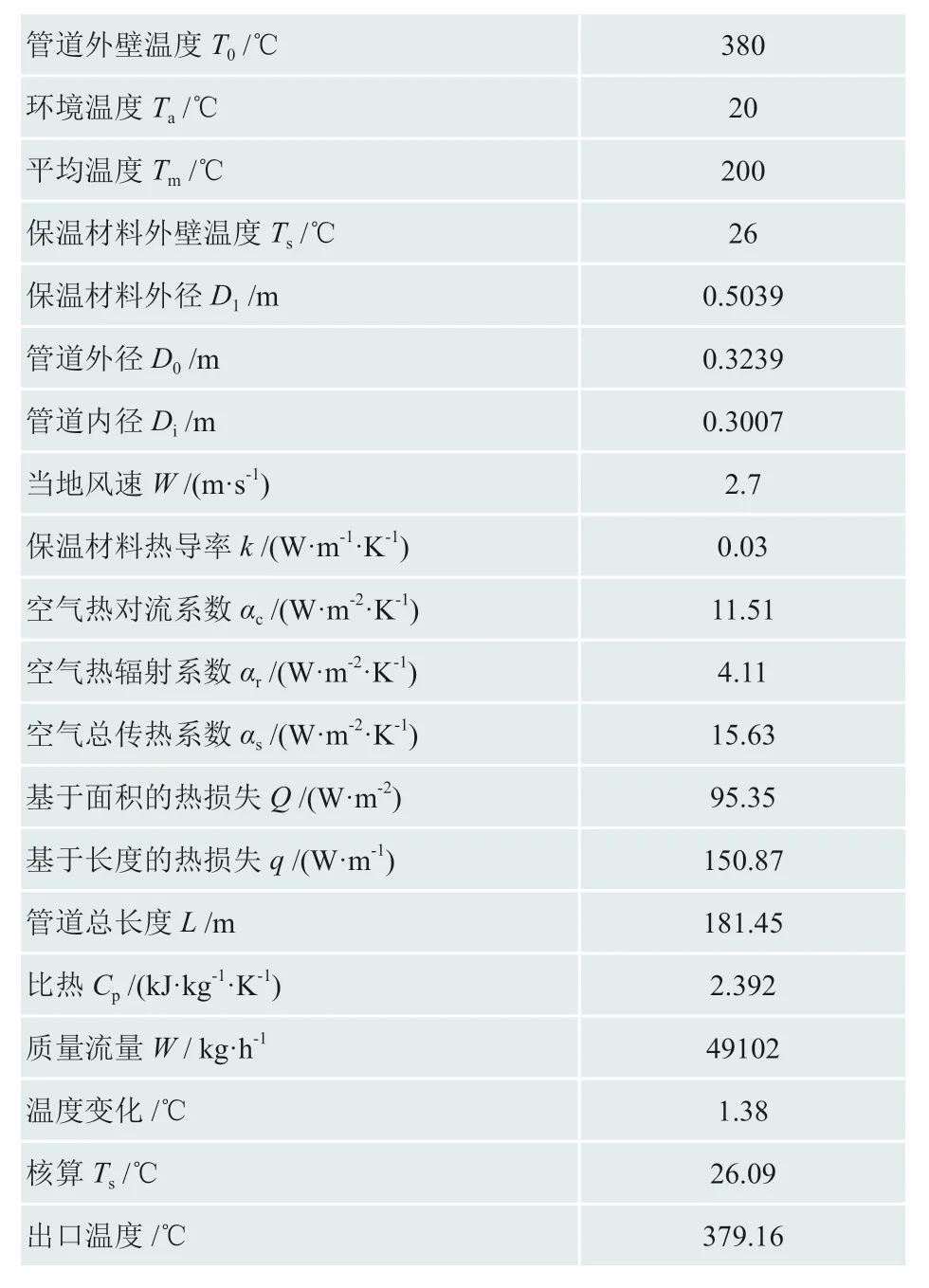

求出总管的出口温度,代入支管入口温度,同理求出支管出口温度,结果如表3 所示,该表是在EXCEL 中通过试差Ts后实现的,表3 中的第3 行、第9-14 行、第18-20 行是在EXCEL 中输入式(8)-(14)后,软件自动计算的,其他行是需要用户输入的。在本次案例中,如果第4 行的TS初值和第19 行的 的差值小于0.5,则认为TS的取值是合适的。

表3 热损失和温度计算结果

表 4 计算结果对比

表5 灵敏度分析结果 单位℃

3.3 压降和温度降的模拟计算

为了更加简便地计算压降和温度降等参数,也为了和手动计算的结果进行对比,可以采用流程模拟软件Aspen Plus 进行验证。组分选择水,物性方法选择专门用于计算水和蒸汽的Steamnbs,模块选择Pipe,如图3 所示。

图3 Aspen Plus 流程图

在pipe模块的thermal specification(热量规定)中,选择最后一项:Perform energy balance(执行能量平衡)-Include heat flux(包括热通量),在Heat flux 中输入刚才计算的 ,在这里因为是管道向外放热,故其为负值。输入界面如图4 所示,计算结果如图5 所示。

图4 thermal specification 输入界面

图5 总管模拟计算结果

同理, 将热损失输入支管的thermal specification 中,得到的结果如图6 和7 所示。

图7 支管2 模拟计算结果

4 结果对比

将手动计算结果和模拟计算结果进行对比,如表4 所示。

在压降的计算中,从式(1)可以看出,压降和速度的平方成正比,因此速度对结果影响最大,而且Aspen Plus 考虑了流动过程中随着温度变化带来的流体密度的变化,进而影响的体积流量的变化,所以速度计算结果和手算结果略有差异,压降计算上,模拟结果较为准确。计算温度降时,Aspen Plus 虽然考虑了物性随着温度的变化,但是其中必需的热通量,需要经过手动计算得到,因此软件模拟温降只是辅助作用,是为了和手动计算进行验证和比较。直管段的长度,并没有计算管道的阀门和弯头等配件的当量长度,所以热损失计算结果偏小,导致温差较小。综上所述,压降计算结果模拟较为可信,而温度计算结果手算更加准确。

在计算压降时,输入已知介质的流量、物性(包括密度、比热等)、管道长度、管径、管壁粗糙度后,可以通过手动或者模拟计算得到压降。在计算温差或者热损失时,还需要输入当地的环境温度和风速、保温材料的信息等,通过对于绝热材料壁温进行试差,可以得出温差和热损失的量。

5 灵敏度分析

该压缩机入口要求的最低温度是360℃,因此需要知道在此情况下的总管入口温度。可以通过灵敏度分析完成,在这个温度下,热通量会变化。假设T0=362℃,则总管和支管的热损失分别为237W/m、189W/m 和189W/m。代入Aspen 中,得到如下数据:

由第二组数据可知,只要保持总管入口温度大于362℃,即可保证后面压缩机入口要求的最低温度是360℃。数据结果如图8 所示,可以看出,支管出口温度和总管入口温度的关系在较小的温度范围内是线型变化的,基本满足温差为1~2℃之间。这主要是因为在较小的温度范围内,热损失q 随温度的变化很小,变化率基本是一个常数。

图8 灵敏度分析

6 蒸汽管道保温材料的影响

由式(8)可以看出,绝热材料的热导率对于管道的热损失有较大的影响,热导率越小,则热损失越小[6]。而如果选择了导热系数小的绝热材料后,也可以减小保温层的厚度,因此,对于保温层的设计和选择也是一个重要的课题[7]。最近几年出现的气凝胶绝热材料是一种基于纳米多孔,有独特的三维孔隙结构,能够有效阻止热量传递,减少热损失,导热性能不同于传统保温材料,是目前技术最领先、隔热性能最好的绝热材料,广泛应用于石油、化工、电力储能、交通运输、航天军工和建筑节能等领域的管道、储罐、设备的隔热保温。硅酸铝纤维的导热系数在本例中为0.074W/(m·K),而用气凝胶后,导热系数仅为0.03W/(m·K),以总管为例,采用气凝胶后的温度降计算结果如表6 所示。

表6 采用气凝胶后总管温度计算结果

从表6 可以看出,采用气凝胶后,总管所需要的保温厚度为90mm,仅为之前采用硅酸铝纤维的为150mm,整整减小了40%左右,对于长距离的蒸汽输送管道,采用气凝胶材料后,采用硅酸铝纤维在管廊面积、占地面积等方面要节约不少造价。从表6 也可以看出,采用气凝胶后,基于长度的热损失为150 W/m,远小于要采用硅酸铝纤维的249 W/m,因此,采用气凝胶后,管道长度越长,节省的热量越多。虽然气凝胶产品有单价较高的劣势,但是因为节省的全年的能耗和材料的重量等,不少装置经过综合考虑,还是采用了气凝胶产品。对于不同的工厂,需要综合权衡考虑这些保温材料的投资和影响[8]。

7 结论

在实际生产和计算过程中,压降相对容易计算,但是温度、热量的损失计算过程相对复杂[9]。本文在对工业设计中常见的动力蒸汽管道的压降和温降分别进行了手动和模拟计算后,得到了出口的温度和压力,总结了压降、热损失和温差的计算流程。本文的研究对象虽然是蒸汽管道,但是对于其他的管道计算过程也适用,即对于压降的计算,需要根据介质的流量、物性、管长、管径、管道材质后通过式(1) -式(7)计算,如果要计算温差或者热损失,还需要根据管道外壁温度T0,环境温度Ta、保温材料信息、当地风速、介质比热Cp后通过式(8) -式(14)计算。为了方便计算,本文总结了试差计算框图(图2),计算的过程可以通过在EXCEL 中对保温材料外壁温度TS的试差实现(见表3),如此简化了计算的过程,尤其是明确了温度降的计算,在实际生产中有一定的借鉴和参考意义。该计算过程不仅适用于蒸汽管道,也可以用于输送其它各种介质的管道。手动计算和模拟结合的思路对于设计也有一定的指导和借鉴意义[10]。在此基础上,又比较了保温材料对于温压损失的影响。如果选择传统的硅酸铝纤维制品或者玻璃棉等保温材料,虽然成本较低,但是因为导热系数相对较高,单位长度的热损失较多,而选择气凝胶等新型的保温材料时,可以显著地降低单位长度的热损失从而达到节能目的,并且保温厚度会大幅减少,但是该材料也有因为价格高而成本投资略高的劣势。