光伏电站组件清洁技术研究综述

2023-11-06金胜利郭振兴干建丽邹阳洋贺海晏黄绵吉黄超鹏寿春晖

金胜利,郭振兴,干建丽,邹阳洋,贺海晏,黄绵吉,黄超鹏,寿春晖

(1.浙江省白马湖实验室有限公司,浙江 杭州 310000;2.浙江浙能北海水力发电有限公司,浙江 丽水 323900)

0 引 言

在全球气候变化、化石能源枯竭及国内“碳达峰、碳中和”背景下,光伏发电以其绿色、经济、取之不尽等优势,成为发展最快的清洁能源利用形式之一。图1 显示了2011 年以来光伏装机情况,据统计,2022 年全国新增光伏并网装机容量87.41 GW,累计光伏并网装机容量达392.6 GW。全年光伏发电量为4276 亿kW·h,同比增长30.8%,约占全国全年总发电量的4.9%[1]。开发利用太阳能对调整能源结构、构建低碳发展模式、推进能源生产和消费革命、促进节能减排和建设生态文明均具有重要意义。

图1 2011—2022 年我国光伏新增及累计装机情况

光伏组件是光伏电站最基本的发电单元,其光电转化效率、现场辐照度和气候条件是决定电站性能和发电收益的基本因素。除此之外,在电站运行维护中保证组件表面的清洁,减少灰尘的遮挡,也是提升光伏组件输出功率的重要方法[2-3]。据统计,表面的灰尘污染已成为影响光伏电站发电量的重要因素[4]。

结合光伏电站实际运维场景及国内外研究现状,本文分析了组件表面灰尘种类特性及对发电效率的影响,并对人工清洗、喷淋除尘、清洗机器人、自清洁涂层、激光清洁、电除尘和声波除尘等多种清洁技术的优缺点及应用现状进行综述,预测了光伏电站清洁技术的发展方向和发展趋势。

1 光伏组件及附着灰尘特性简介

1.1 光伏组件结构简介

光伏组件作为直接将太阳能转化为电能的单元,是光伏电站的核心。成熟的商用光伏组件包括晶硅组件、碲化镉薄膜组件和铜铟镓硒薄膜组件,晶硅组件占所有商用组件95%以上,是光伏发电的主力。

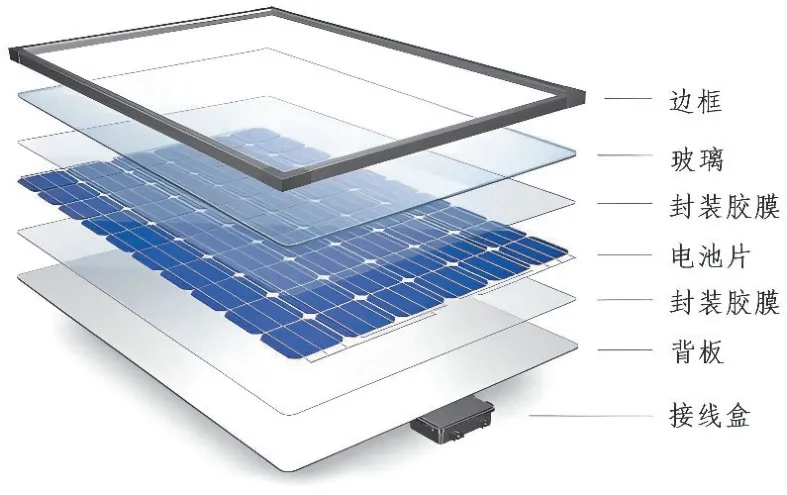

图2 显示了晶硅光伏组件的结构,将电池片封装在玻璃和背板之间,通过添加铝合金边框,组成具有封装及内部连接的、能单独提供直流电输出的、不可分割的光伏组件。光伏玻璃作为光伏组件正面,上表面通常做绒面和镀膜处理,可以确保有更高的光透过率,下表面是压花面,可以增强同封装胶膜的黏合力。除此以外,光伏玻璃通常需要钢化处理以保证更高的机械强度。

图2 晶硅光伏组件结构示意图

1.2 光伏组件表面灰尘种类及特性

根据来源分类,灰尘种类可分为自然来源和人为来源。其中自然来源主要包括土壤、砂石风化、火山爆发以及山林火灾等,这种灰尘一般出现在远离生活区的大型地面光伏电站组件上。而人为来源灰尘主要为人类的生活和生产活动产生的生活污染、工业生产污染及交通运输污染等,主要出现在工商业屋顶及户用分布式电站上。

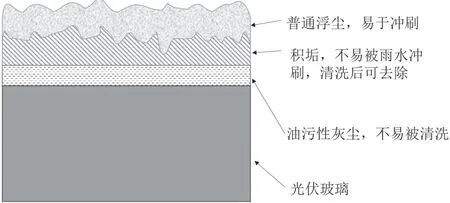

根据灰尘组分及附着力方面分类,可分为普通浮尘、积垢以及油污性灰尘。普通浮尘主要成分为扬尘、沙土、农作物秆屑等细小颗粒,干刷或清水冲洗后可轻易去除。积垢则是与水汽结合后能与光伏组件表面玻璃盖板发生化学反应的灰尘。如:化肥厂、玻璃厂生产过程产生的灰尘。油污性灰尘则是工厂生产的油烟、油雾、沥青烟、焦炉烟以及柴油机尾气中的颗粒物等,该类灰尘吸附在光伏组件表面,用清水难以清洗干净,需要配合特定的清洁剂[5]。如图3 所示,在一些特定场景下,上述多种灰尘种类可同时存在。

图3 光伏组件表面各污染层示意图

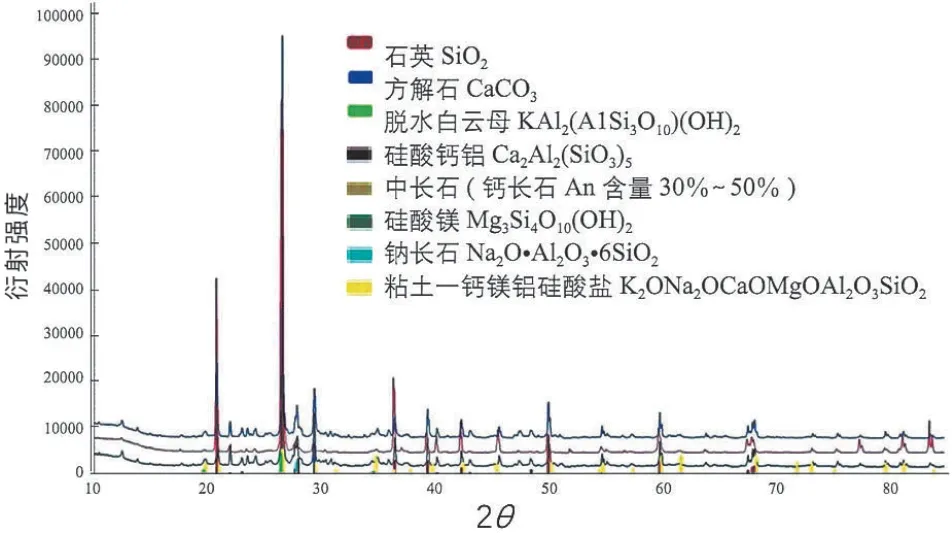

图4 格尔木地区组件表面积尘成分分析[6]

不同地域,组件表面灰尘组分也表现出了明显的差异。左燕[6]等以我国格尔木地区为例,分析了荒漠地区光伏组件表面积尘成分,如图4 所示,石英(SiO2)占比超过63%,钠长石(NaAlSi3O8)占比15%,方解石(CaCO3)占比10%,白云母(KAl2(AlSi3O10)(OH)2)占比6%,白云石(CaMg(CO3)2)占比4%,另外还有少于1%的斜绿泥((Mg,Fe)5Al2Si3O10(OH)8)和有机质。

Lu[7]等人分析了四种粉尘,分别来源于美国(粉尘A)、中国中部河南省(粉尘B)、中国南部广州市(粉尘C)和建筑工地的沙尘(粉尘D),如图5 所示,不同地域之间粉尘成分存在较大差别。

图5 不同积尘成分差异[7]

如图6 所示,光伏组件表面积尘成因复杂且受到地域、环境、组件阵列、玻璃选材和灰尘特性等多种因素影响,仅改善单一因素很难达到大幅降低积尘的效果[6]。

图6 影响光伏组件表面积尘的因素[6]

1.3 灰尘对于光伏发电效率的影响

组件脏污已经成为影响光伏电站收益的重要因素。研究表明,因组件表面积灰造成光伏发电系统发电量降低5%~10%是国内外光伏电站普遍存在的现象,个别光伏电站甚至会因积灰造成发电量损失30%以上[8-13]。

灰尘对光伏组件输出功率的影响表现在三个方面[14-15]:

(1)遮挡效应:光伏组件表面的积灰会遮蔽照射到组件表面的太阳光线,使入射到组件内部的辐照度降低,直接影响组件发电性能。

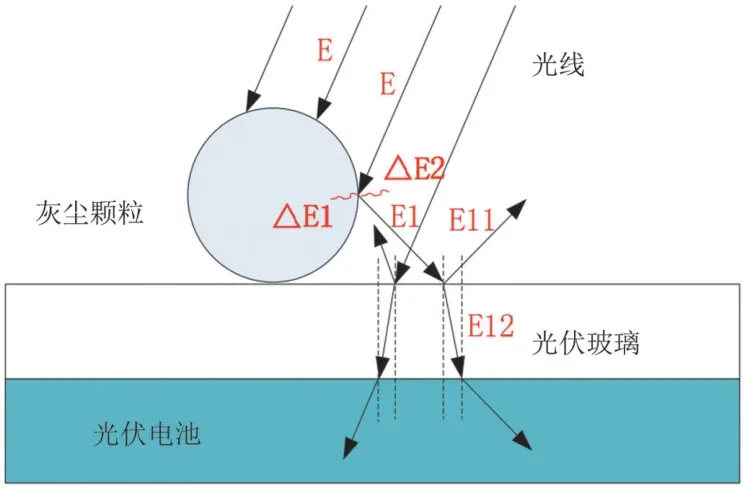

积尘遮挡下太阳光线照射到光伏组件上的传播如图7 所示。当光强为E 的光线照射到灰尘表面时被灰尘吸收和散射,前者(ΔE1)变为热能,后者(ΔE2)被灰尘向四周散射,被散射的光线可能有部分(E1)照射到玻璃盖板上,从而在玻璃盖板上又形成了一次折射(E12)和反射(E11)的光线传播过程。综上所述,由于积灰的遮挡作用,实际进入玻璃盖板的能量较无积灰时要少(E-E1),从而使得积灰状况下的发电量受到影响[16]。

图7 灰尘遮挡情况下光线传播示意图

(2)温度效应:表面灰尘增大了组件表面的传热热阻,阻碍热量传递,组件温度的升高带来光电转换效率的降低。研究表明:晶体硅光伏组件的内部温度每上升1℃,其输出功率约下降0.35%[17]。同时,不均匀积灰会导致光伏组件产生热斑效应,严重情况下可致组件烧毁[18]。

(3)腐蚀效应:玻璃表面存在Ca2+、Na+、K+等碱性离子,会在空气中CO2等气体的作用下与水汽中的H+发生交换作用,生成Na2CO3、K2CO3等,从而腐蚀玻璃表面,使得玻璃表面减反射膜层被破坏,降低光的入射。同时封装材料的腐蚀可能会破坏组件封装结构,造成组件内部的损坏[19]。

2 光伏组件清洁方式综述

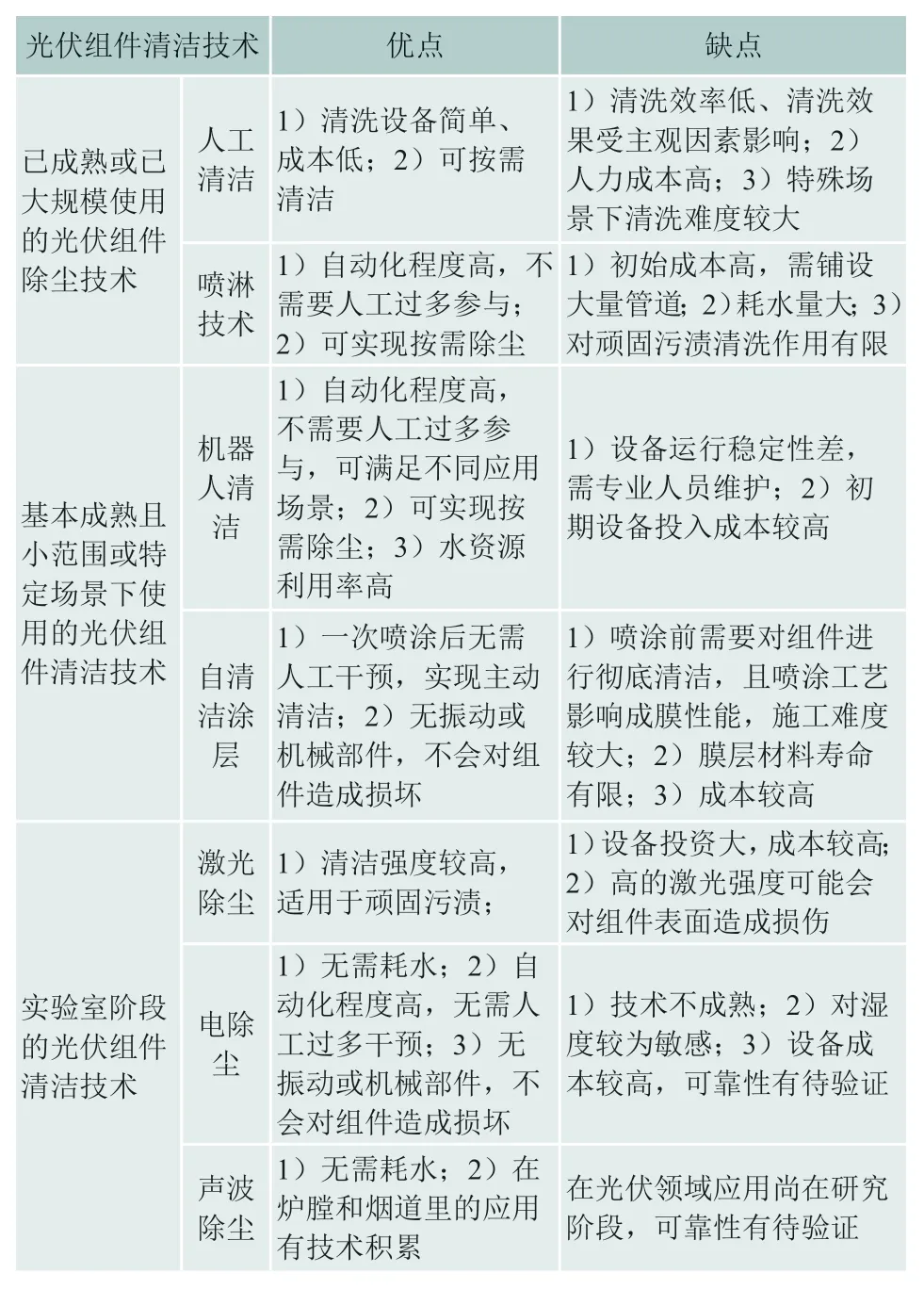

光伏发电在电力装机中的比重不断增加,为解决组件灰尘对发电量的影响,提升光伏电站发电性能,光伏组件的表面清洁问题得到了研究者的重视,专业的光伏组件除尘技术也在不断涌现。根据技术成熟度以及在光伏市场上的应用,可将光伏组件除尘技术分为3 类,即:已成熟或已大规模使用的光伏组件清洁技术(人工清洁,喷淋技术),基本成熟且小范围或特定场景下使用的光伏组件清洁技术(机器人清洁,自清洁涂层)和实验室阶段的光伏组件清洁技术(激光除尘,电除尘和声波除尘等)。

2.1 已成熟或已大规模使用的组件清洁技术

2.1.1 人工清洁

人工清洁是目前光伏电站应用最广的清洁方法,专业要求低,无需昂贵的设备投入,只需要配备清洗用水和清洗工具即可,操作简便,环保无污染。但人工清洗也存在着明显的缺点:

(1)只能清洁掉浮尘,对于积垢和油污性灰尘清洗效果不佳,且清洗效果受到天气、工人体力等因素影响。

(2)清洗效率低,清洗周期长,且在人工费用较高的地区,清洗带来的经济收益较低。

(3)对于水上电站和支架高度较高的农光互补型电站,清洗难度较大。

2.1.2 喷淋技术

图8 展示了喷淋除尘技术在光伏电站的应用。喷淋除尘技术一般是在电站建设初期,铺设完整的清洗管道,在电站生产阶段,可根据污染情况对组件有计划地冲洗。喷淋除尘技术成熟、门槛较低,可通过标准化、可控制的方式实现光伏面板喷淋除尘,几乎不需要人工成本。但喷淋除尘技术的耗水量较大,且在前期需要高昂的管道铺设成本。除此之外,喷淋技术只能除去表面浮尘,对有机沾污、鸟粪等顽固污渍清洗效果不佳,一般适用于小型工商业屋顶电站。

图8 喷淋除尘系统

2.2 基本成熟且小范围或特定场景下使用的光伏组件清洁技术

2.2.1 机器人清洁

随着自动化技术的发展,适用于光伏电站的机器人清洁技术也逐渐成熟。清洁机器人的使用,极大降低了运维人员的工作难度,是提升光伏组件发电效率的重要方法。清洁机器人根据机械结构和工作方式的不同,可分为移动清洁车、挂轨式机器人和便携式机器人等。

(1)移动清洁车

移动清洁车一般由工程车辆为载体进行改装(图9),配合清洁设备实现对组件的清洁。

图9 移动清洁车

相较于人工清洁,移动清洁车可以实现大批量连续清洁,设备成本较低,清洁效率高,可实现按需除尘,不污染环境[20]。但移动清洁车对组件各排之间间距和路面状况要求较高。同时,移动清洁车需配备专业技术人员,且由于大型机械存在一致性差的问题,可能会导致组件出现隐裂。

(2)挂轨式机器人

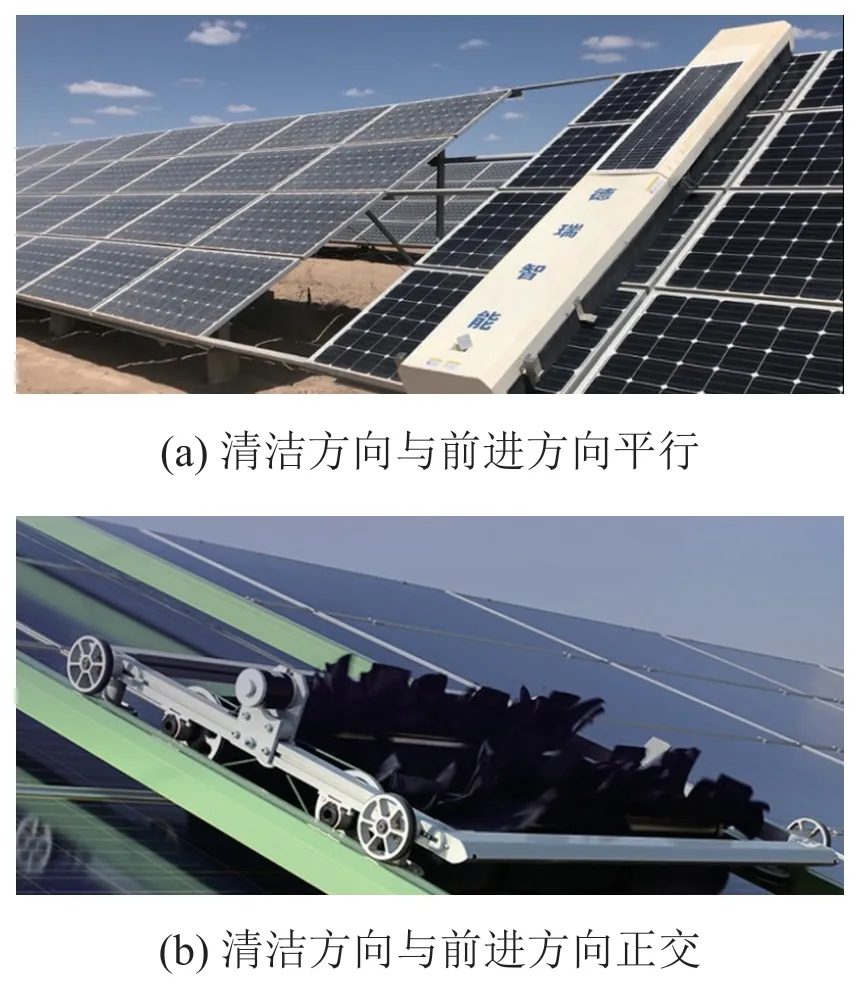

挂轨式机器人一般由限位轮固定在组串上下边框,通过驱动轮完成机器人在组件表面的移动。如图10 所示,根据刷头移动方向的不同,挂轨式机器人可分为两种。

图10 挂轨式清洁机器人

第一种挂轨机器人刷头的移动方向平行于机器人的前进方向,机器人由限位轮、驱动轮、主体框架、清洁刷头、控制和供电单元等组成。进行清扫作业时,驱动轮沿组件边框行走,用于清洁的毛刷沿着与驱动轮相反的方向高速转动,组件表面灰尘在毛刷的冲击和旋转气流的共同作用下被弹起至相邻组件缝隙处脱落[21]。此种类型机器人代表性厂家有中电博顺智能设备技术有限公司、厦门蓝旭科技有限公司、深圳创动科技有限公司和仁洁智能科技有限公司等。

第二种挂轨机器人刷头的移动方向垂直于机器人的前进方向,该清洁机器人由限位轮、驱动轮、主体框架、纵向清洁装置、拖曳电机、供电单元组成,典型特点是行走方向与清洁方向为正交。进行清洁作业时,驱动轮沿组件边框行走至未清洁区域后停下,此时纵向清洁装置启动,通过超细纤维毛刷旋转并辅以气流吹扫,自上而下对积灰进行清洁;清洁完毕后,清洁机器人行走至其他未清洁的区域,继续进行下一次清洗作业。代表性公司有以色列清洁机器人开发商Ecoppia 等。

为了配合机器人在不同组串之间的移动,实现大面积跨排清洁,部分厂商会在不同组件之间安装轨道和支架,通过搬运机器人实现清洁机器人在不同排之间的移动。图11 所示的是深圳创动科技有限公司开发的大面积跨排清洁技术。

图11 大面积跨排清洁技术

挂轨式机器人一般应用在组件阵列安装整齐的大型地面光伏电站,渔光互补光伏电站、农光互补光伏电站等。

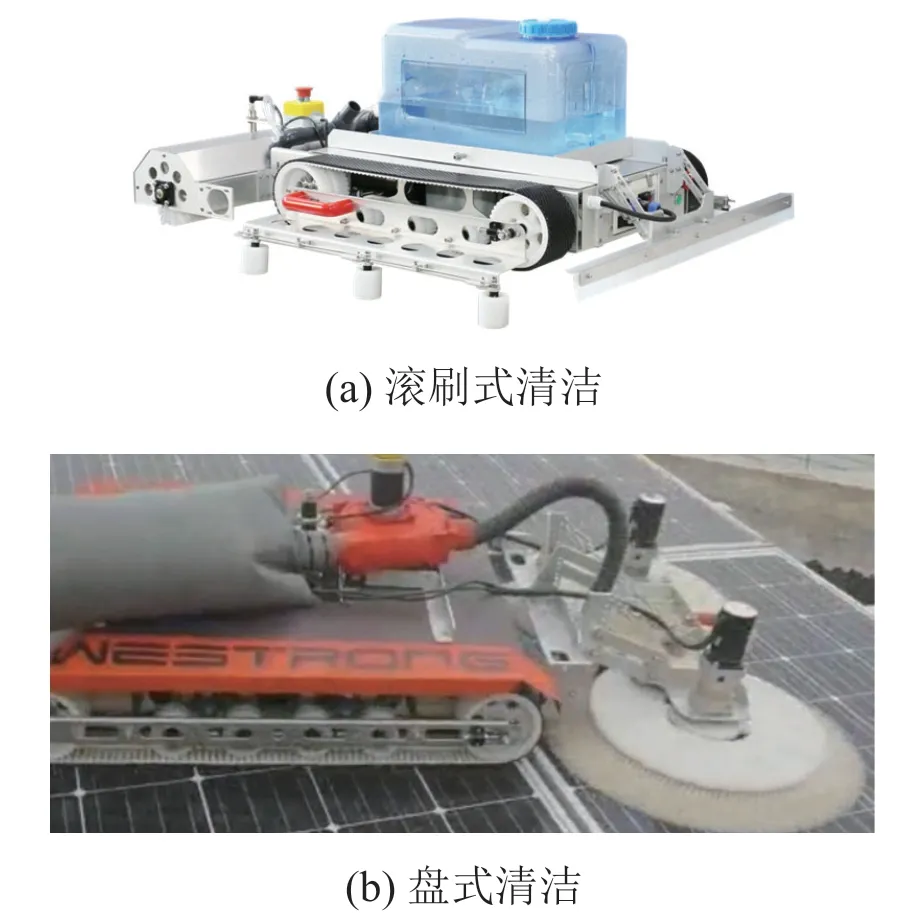

(3)便携式机器人

如图12 所示,相较于挂轨式机器人,便携式机器人更加适用于面积较小,排布不规则的分布式光伏电站。采用便捷式清洁技术的代表性厂家有深圳创动科技有限公司、仁洁智能科技有限公司和上海伟匠机器人科技有限公司等。根据使用场景的不同,便携式机器人有滚刷式清洁和盘式清洁等,且一般自带水箱,可根据需求配合不同清洁剂使用。该类产品具有灵活便携的特点,在分布式电站中获得了广泛的应用。

图12 便携式机器人

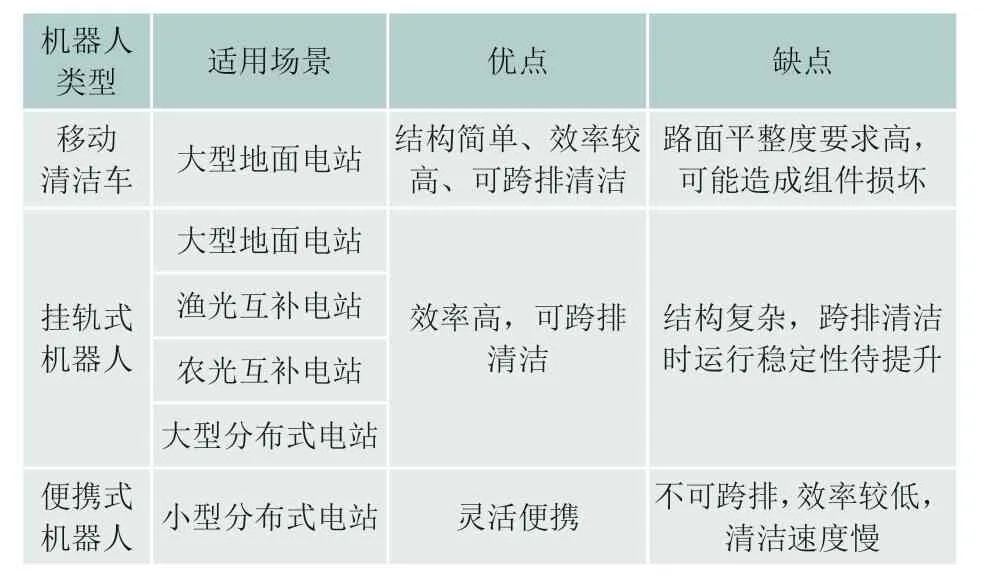

不同类型机器人优缺点对比见表1 所示。

表1 不同类型机器人优缺点对比

2.2.2 自清洁涂层

自清洁涂层的作用主要是改变玻璃表面特性,使微粒不易在表面沉积或易于被清除。根据涂层亲水性能不同,可分为超疏水涂层和超亲水涂层。

超疏水现象来源于“荷叶效应”:由粗糙的微米级乳突结构和蜡状物质组成的荷叶表面不仅有憎水性,而且对颗粒污染物具有低黏附性。当水珠滚落时,能将其表面的污染物一起带走,达到自洁净的效果[22-24]。而光伏超疏水材料的疏水性也是由材料的化学性质(或表面能)和微纳尺度的分层形貌或表面粗糙结构共同决定的,其清洁原理是:材料在玻璃表面形成一层超疏水薄膜,水滴在薄膜表面无法铺展而保持球形状态,接触角一般大于150°。当灰尘微粒落在涂层表面之后,涂层表面的乳突纳米结构使微粒极易被滚动液滴或空气从光伏组件表面带走。与超疏水材料的低表面能不同,合成超亲水表面必须使用高表面能材料,超亲水表面主要通过光催化反应分解有机物,减少组件表面的污染。且该自清洁薄膜在玻璃表面的纳米尺度上是粗糙的,这种纳米级粗糙度可以使灰尘粒子的接触面积更小,从而减少摩擦力,使灰尘更容易滑落[8]。除此之外,材料的超亲水性也可使水在涂层表面几乎完全铺展开,从而将污染物与组件表面分离,而水膜的铺展也带走了污染物[25]。

对于自清洁涂层在光伏电站中的应用,一般的通用纳米粒子难以获得最优的自清洁效果,而不同纳米粒子组合又可能削弱彼此的功能,因此在原有纳米粒子上进行功能性官能团的化学接枝处理,会很好地对两者进行兼顾[26]。

杨建卫等人通过改性SiO2、改性ZrO2及改性SnO2等纳米粒子,控制纳米材料,成功形成100~200nm 以下的凹凸结构,发电增益可达3.31%以上[26]。Hao Lu 等人将超疏水SiO2涂层用于光伏组件表面,镀膜后太阳能电池玻璃上的颗粒沉积密度明显降低,沙粒的沉积密度为未镀膜玻璃表面的36.77%,组件的发电功率最高提升约24.35%[7]。张永伟等采用了一种含有纳米级TiO2光催化的自清洁材料,该材料是一种功能性水基溶液,主要组分为无机氧化物和TiO2,其特殊配方成功实现了溶液中有效成分的高效分散,在玻璃表面喷涂该溶液,无须经过热处理即可快速形成无机纳米结构的膜层,在实测的两年时间内,发电量增幅均维持在3%以上[8]。薛鹏飞等利用SiO2和TiO2进行纳米双成膜涂层的设计,底层膜主要起黏合作用,面层膜主要起光催化作用,两者结合后在试验期内发电量增益率为3.09%[27]。谢解解[28]比较了硅类超疏水薄膜和氟类超疏水薄膜对光伏组件的光伏特性的影响,硅类超疏水薄膜的透光率比氟类的高,但是氟类的透光率应对外界环境变化更稳定,而且涂覆了氟类超疏水薄膜的光伏组件的发电效率受覆灰率的影响最小,下降最少。

自清洁涂层在减少光伏组件表面污染方面效果较好,但其制造过程复杂且成本相对较高,涂层的清洁作用受到环境、气候、成膜工艺等影响。且在实际应用过程中,受外界环境条件影响,涂层的耐久性往往不及预期。因此增加涂层使用寿命并降低其制造成本,仍是今后研究的重点。

2.3 实验室阶段的光伏组件清洁技术

2.3.1 激光清洗

激光清洗是利用能量高度集中的激光束辐照物体表面,使待除污染物发生振动、燃烧、熔化、蒸发,从物体表面脱离的过程[29]。目前学者们研究的清洗机理主要包括烧蚀、燃烧、熔化、气化、振动、膨胀、收缩、爆炸、飞溅、剥离、分解、降解、电离等物理化学变化[30]。

目前激光清洗已在微颗粒清洗、油漆清洗、锈蚀清洗、轮胎模具清洗、文物清洗等众多领域得到应用。市面上有相关公司开发了基于激光清洁的光伏组件清洁机器人,但因组件灰尘种类复杂、激光清洁难度较大等原因,尚未实现大规模推广。

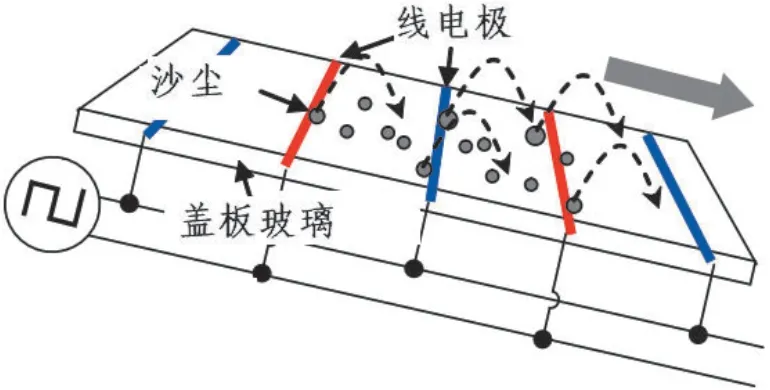

2.3.2 电除尘技术

图13 展示了电除尘技术的原理:主要通过静电产生的驻波和行波来搬运灰尘,行波使灰尘微粒水平波动,驻波使灰尘上下波动,从而促使灰尘最终被清除。静电清洁方法的清除效果受电极特性、介电材料特性、环境条件以及灰尘特性等因素影响[31]。

图13 电除尘技术原理图[32]

电除尘技术发展较久,早在1907 年,美国加利福尼亚大学化学教授科特雷尔(F.G.Cotrell)就首次成功地使用电除尘器捕集硫酸烟雾[32]。随着后来的发展,电除尘技术在电力、水泥、钢材和化工等领域获得了广泛的应用。Sharma 等人研究了在沙尘暴等高灰尘浓度下,电动筛连续运行3 小时除尘效率超过90%[33]。Kawamoto H 等人在光伏组件两端施加电压,面板上80%以上的沙尘被除去。随后,基于此原理,一套静电除尘装置被开发出来[32-35]。目前,电除尘技术存在着一些无法避免的缺点,比如成本较高、增加组件表面温度、灰尘搬移造成的二次扬尘和积灰等。此外,降雨条件下,微粒所受的静电力将会失效,故难以维持其对光伏面板清洁的有效性。上述问题使得电除尘在光伏领域的应用仅限于航空航天等小面积光伏面板的除尘,未在大型地面电站进行推广。

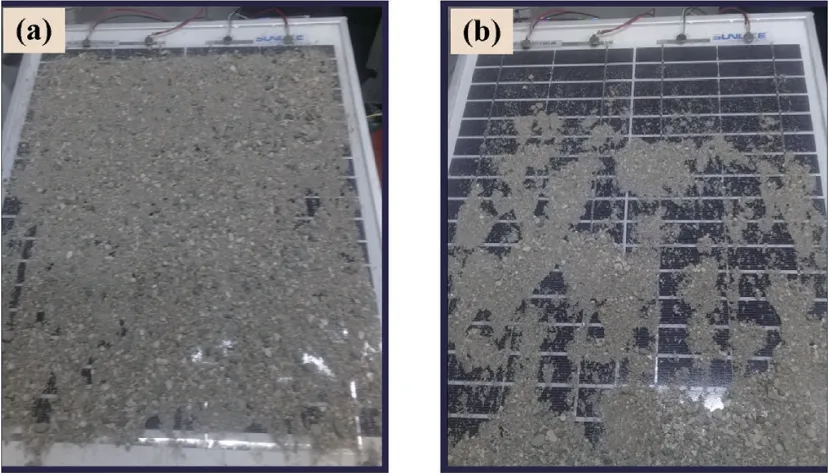

2.3.3 声波除尘

声波除尘在炉膛和烟道里的应用较为普遍,在光伏领域的应用,尚处在研究阶段。Piotr Vasiljev 等人利用超声波清洁,用32 W 的超声功率清洁15 s 以后,可去除大部分表面灰尘[36]。如图14 所示,Serkan Alagoz 等人研究了声波对不同尺寸微粒的清洁效果,发现对于粒径在0.2 mm以下的颗粒,由于表面与颗粒之间的粘附力足够大,清洁效果较差。而粒径在0.5~1.0 mm 范围内时,黏附力减小到可以忽略不计的程度[37]。

图14 表面声波清洗前后效果图[37]

不同清洁技术优缺点对比见表2 所示。

表2 不同清洁技术优缺点对比

3 光伏组件清洁成本及清洁频率分析

3.1 光伏组件清洁成本分析

随着电站运维人员对组件清洁重视程度的增加,清洁成本也成了重点关注对象,近年来,不少研究者对组件清洁成本进行了计算。2013 年,青海锡铁山100 MWp 光伏电站采用人工清洁方式,每兆瓦清洁费用约为4400 元[38]。2014 年,西北荒漠地区5 MWp 光伏电站,采用了水车高压喷头冲洗的方式,每兆瓦清洁费用约为1000 元[39]。2017 年,山东德州2.38 MWp 分布式光伏电站,灰尘主要是扬尘、汽车尾气、工业废气所含物质,采用人工清洁方式,每兆瓦清洁费用约为1344.5元[40]。2019 年,浙江嘉兴2.1 MWp 分布式光伏电站,采用人工清洁的方式,每兆瓦清洗成本为3500 元[41]。2020 年,辽宁沈阳4.62 MWp 分布式电站,灰尘主要来源于工业排放物、燃烧烟尘、汽车尾气、土壤扬尘等。除此之外,如孢子、花粉、鸟粪等也是该电站灰尘的重要来源之一,采用人工清洁方式清洗,每兆瓦清洁费用约为2164.5 元[42]。2023 年,针对环境差异带来的影响,张元海等人对西北地区甘肃金塔50 MWp 集中式电站、华中地区湖南平江20 MWp 集中式电站和华南地区广州10 MWp 屋顶光伏电站进行了系统的研究[43],得出结论:西北地区污染主要为沙尘积垢,宜使用车载移动式清洁方式,成本约为1000 元/MW;华中地区污染主要为自然尘埃积垢,宜使用人工清洁结合轨道式机器人进行清洁,成本约为4000 元/MW;华南地区因处于工业园区,主要为工业化学污染,需使用人工清洁结合机器人清洁,且需搭配清洁剂使用,成本约为22500 元/MW。

由上述可知,光伏电站的清洁成本,受清洁方式、电站位置、电站大小、脏污程度等复合因素的影响,不同电站之间差别较大。各电站还需结合自身特色,选取最具有性价比的清洁方式。

3.2 光伏组件清洁频率分析

目前,光伏电站的清洗频率没有明确的标准,各个电站依据光伏组件脏污程度动态安排清洗作业。一般而言,光伏电站的清洗频率取决于因脏污产生的发电收益损失和因清洗产生的成本增加,二者的盈亏平衡决定了电站清洗频率的长短。

研究者参考运维工作经验,结合理想情况下的假设,提出了多种光伏电站清洗周期的模型:孟伟君等[39]对比了清洗和不清洗两种组件的发电量差异,并假设一个清洗周期T内,清洗费用不超过清洗效益的20%,即为:

式中:Qc为干净组件日发电量;Qd为污浊组件日发电量;T为一个清洗周期;t为清洗一次的时间;E为清洗一次的费用。

张朝辉等[14]假设灰尘对光伏组件的覆盖及对光伏电站发电量的影响随时间呈线性变化,当灰尘影响率达到15%的时间为T天,灰尘影响率达到k%时即进行光伏组件清洗,且认为清洗效益要尽量高,在一个清洗周期内,清洗费用不应超过清洗效益的20%:

光伏组件清洗周期可通过以下模型确定:

式中:t为组件清洗周期,天;W为每兆瓦光伏因脏污产生的收益损失(包括因灰尘遮挡造成的发电量损失和因清洗产生的成本),元;h为光伏电站年均利用小时数,小时;p为光伏电站度电上网电价,元 ;f为光伏电站单兆瓦清洁费用,元。

在光伏电站实际运维场景下,h、p、f都可由经验值确定。则针对每一个k值,都有一个最佳的T值使W最小,此时得到的t值即为电站最佳清洁周期。

上述模型,存在着明显的缺点:

1)灰尘对光伏组件的覆盖及对光伏电站发电量的影响不是严格的线性关系;

2)未考虑降雨等对组件积尘的影响;

3)未考虑在一个自然年内,不同月份光资源情况和积尘的差异对于发电量权重的影响。

张元海等[43]根据不同区域光伏电站数据,并结合当地气象条件,对西北、华中和华南地区电站清洗频率给出了经验数据:

1)针对西北地区的光伏电站,3—4 月为沙尘期,建议动态清洗 ;5—10 月最好是每月清洗一次;11 月初进行一次全面清洗后,12 月、1 月因温度较低,不建议进行清洗,可等天气变暖再进行一次清洗。清洗时一般用清水即可。

2)针对华中地区的光伏电站,3—4 月可利用雨季对光伏组件进行一次全面彻底的清洗;5—10月在发电高峰期到来前进行一次清洗。

3)针对华南地区的屋顶光伏电站,建议光伏组件一年清洗3—4 次。

上述清洗周期只是在针对特定区域某个特定电站分析后得到的经验数据,因不同光伏电站差别较大,在电站实际运行过程中,应根据实际情况不断调整清洗周期的判断条件,以实现收益最大化。

4 组件清洁技术研究展望

目前,人工清洁是光伏电站应用最广的清洁方式,但清洁效率较低,随着人工成本的逐步提高和智能机器人技术的发展,人工清洁将逐步被清洁机器人所取代。现阶段,清洁机器人存在着运行稳定性差的问题,增加清洁机器人的稳定性,降低设备成本是接下来需要一直研究的方向。

自清洁涂层技术在一些光伏电站进行了示范应用,也展现出了显著的增益效果。但是自清洁涂层成本较高,实际使用寿命不及预期等,也阻碍了其大范围推广。激光除尘、电除尘和声波除尘技术目前仅处于实验室研发阶段,距离应用还存在着一定距离[44]。后期,多种清洁方式的结合,将是提高组件清洁效率的重要方法。

通过对当前研究现状的分析,结合光伏发电系统运行维护的实际需求,电池板清洁技术未来发展应具备以下几个特点:

1)智能化清洁:清洁设备应具备自动感知灰尘积累程度的能力,无需人工干预,可结合气象条件、实际发电量数据等对清洁作业做出最为及时的判断。

2)安全性高:清洁作业时,运行安全可靠,设备稳定性较高,不需要过多人工维护,且清洁方式不会对光伏组件造成损坏。

3)微水或无水清洁技术:对西北、山坡等水源不充足区域,或者在严寒天气无法开展水洗相关清洁工作的条件下,实现微水或无水清洁。

5 结语

随着我国“双碳”目标的提出,光伏发电作为重要的可再生能源利用形式之一,将进一步扩大装机规模。然而,光伏组件表面积尘对电站的发电效率起到了制约作用,而组件清洁技术是提高光伏电站运行效率的重要手段。本文综合国内外研究现状和实际运维场景,分析了不同类型的组件表面积尘特性以及对发电效率的影响,并将现有清洁技术分为三类,进行优缺点及适用场景的介绍。针对不同区域不同类型光伏电站,还进行了清洁频率的成本效益分析,旨在为研究人员和运维人员提供参考。此外,基于当前技术现状,提出了未来电池板清洁技术应具备智能化、安全性高、微水或无水清洁的特点。未来多种清洁方式的结合,将是提高组件清洁效率的重要方法。