基于制粉数字孪生系统的智能磨煤机运行组合控制算法

2023-11-06李珂

李 珂

(大唐西北电力试验研究院,陕西 西安 710065)

0 引言

随着新能源发电容量的增加以及火电机组配煤掺烧的影响,新型电力系统对火电机组调节的灵活性、稳定性要求越来越高[1]。为了提升配煤掺烧工况下火电机组主动支撑高比例新能源发电的能力,本文深入分析煤质变化对系统产生的影响,构建火电机组制粉数字孪生系统,并提出智能磨煤机运行组合控制算法,旨在提升新型电力系统下火电机组运行的经济性、可靠性、稳定性。火电机组制粉数字孪生系统通过提取全生命周期过程的有效数据,创建制粉系统模型,针对调节偏差、应用服务系统需求,动态交互式优化整个制粉过程[2-4]。智能磨煤机运行组合控制策略基于经济指标优先或者特性指标优先的原则,在制粉数字孪生系统中融入智能组合算法,结合状态观测器,智能选择磨煤机的最佳运行组合方式[5-7]。

1 火电机组制粉数字孪生系统

1.1 系统架构

以某火电机组为例,制粉系统主要设备包括磨煤机、磨煤机分离器电机、磨煤机分离器变频器、给煤机电动机、给煤机变频器、润滑油泵、润滑油箱电加热器、润滑油箱电加热带、磨煤机入口冷热风关断门、冷热风调门、磨煤机入口密封风门、消防蒸汽电动门、磨出口启动插板门等。除了以上设备,部分制粉系统还包括等离子系统相关设备[8]。

火电机组制粉数字孪生系统通过物理系统建模、数据分析、信息融合、通讯交互等功能,在真实与虚拟两个架构层面对燃烧系统进行监视、追踪、调节、优化,动态交互式控制整个制粉过程[9-10],从而克服燃烧系统的滞后性,保证燃烧的及时性,对提升燃烧系统的响应速率、主蒸汽压力的稳定性有重要意义。

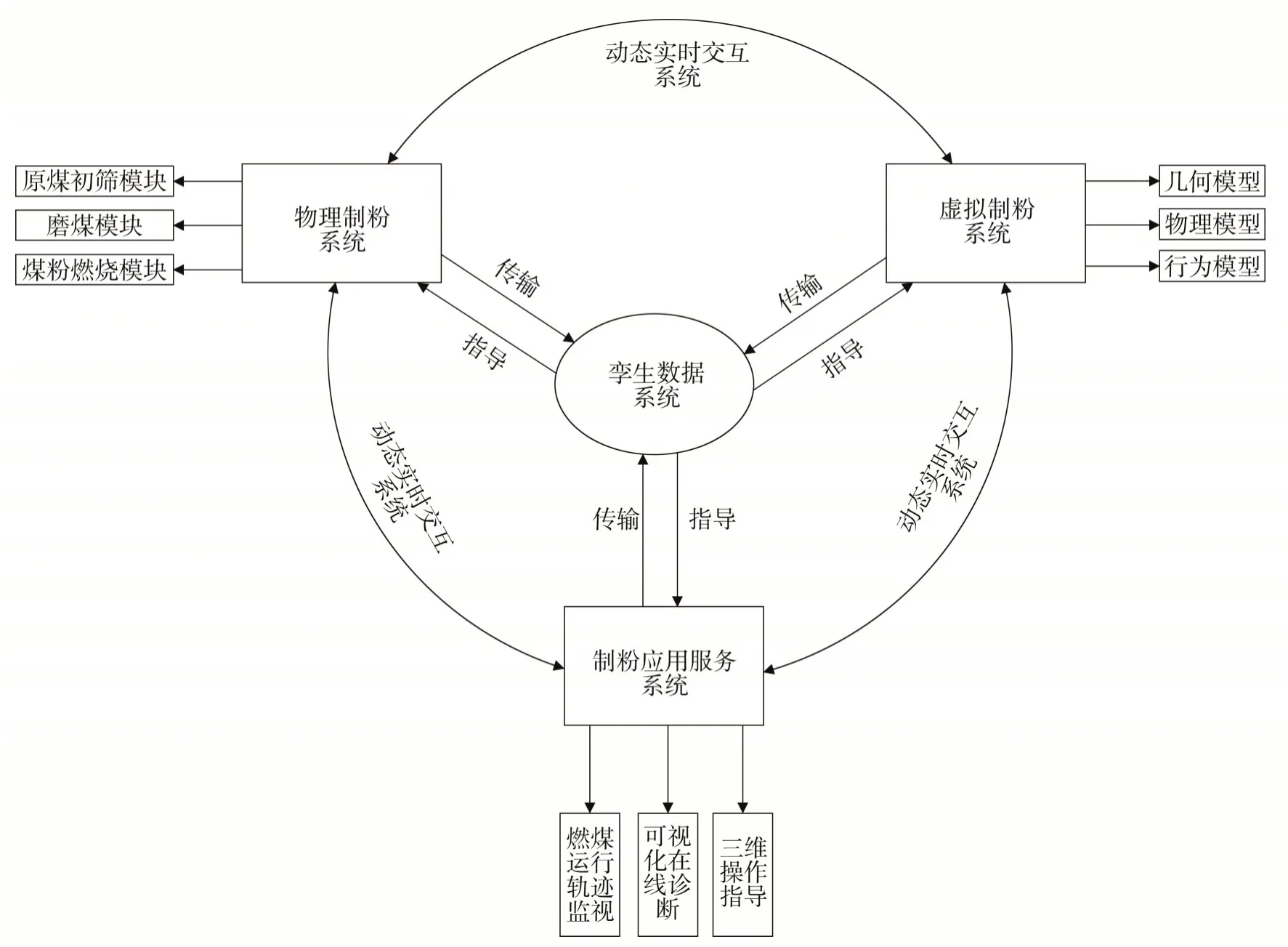

火电机组制粉数字孪生系统架构图如图1 所示,包括物理制粉系统、虚拟制粉系统、孪生数据系统、制粉应用服务系统、动态实时交互系统。虚拟制粉系统包括几何模型、物理模型、行为模型;制粉应用服务系统包括燃煤运动轨迹监视、可视化在线诊断、三维操作指导。

图1 火电机组制粉数字孪生系统架构图

1.2 系统功能

1.2.1 物理制粉系统

物理制粉系统为火电机组制粉系统物理设备、工艺及流程、工艺参数的总和,是孪生系统几何模型、物理模型、行为模型等建模的依据和指导。制粉系统中给煤机运送煤块到炉膛燃烧的过程中使用的设备包括给煤机、磨煤机、风粉管道、炉膛。煤块经过给煤机运输至磨煤机,磨煤机将煤块研磨为满足细度要求的煤粉,煤粉被热一次风通过风粉管道吹送至炉膛燃烧。

1.2.2 虚拟制粉系统

虚拟制粉系统依据物理制粉系统进行虚拟建模,包括几何模型、物理模型、行为模型,实现物理模型到虚拟模型的映射,将物理设备、系统、工艺流程、工艺参数等映射到虚拟制粉系统中。

1)几何模型。构建物理制粉系统的机械结构几何模型,包括皮带、给煤机、磨煤机、热风门、管道、冷一次风、热一次风等。

2)物理模型。基于采集的实时数据、历史数据构建虚拟制粉系统的几何模型、物理模型和行为模型,实现对物理制粉系统的虚拟映射,包括给煤机转速、磨煤机制粉时间、冷一次风量、热一次风量、一次风压、煤块运动轨迹及时间、燃烧工况等。

3)行为模型。在给煤机转动运输模型中,实时采集给煤机转速,统计煤块从进入给煤机标识区到离开给煤机标识区的时间,通过转速判断皮带运输是否正常[11];在磨煤机制粉模型中,统计煤块从进入磨煤机标识区到离开磨煤机标识区的时间,并且根据磨煤机振动频率、给煤率等信号判断是否堵磨;在管道风力携粉运动模型中,构建携粉运动轨迹,并计算携粉力,统计煤粉从管道到炉膛的时间,并根据虚拟数据优化风力、风速、风温;在煤粉炉膛燃烧模型中,根据炉膛火焰监视相关数据,跟踪炉膛燃烧情况,并通过总风量、氧量等判断是否属于富氧燃烧工况。

1.2.3 孪生数据系统

提取物理制粉系统、虚拟制粉系统的有效数据信息,将优化算法、经验算法给出的数据进行双向通信,对物理制粉系统、虚拟制粉系统进行优化调整。具体包括:接收物理制粉系统的感知数据并传递至虚拟制粉系统,再把虚拟制粉系统优化后的参数返送至物理制粉系统,完成对物理制粉系统的运行优化;接收虚拟制粉系统的感知数据,与物理制粉系统的数据对比分析后删除异常数据,再把数据返送至虚拟制粉系统;接收制粉应用服务系统的感知数据,根据物理制粉系统、虚拟制粉系统当前的数据特性,调整制粉应用服务系统的感知数据,并将数据返送至制粉应用服务系统。

1.2.4 制粉应用服务系统

通过建立燃煤运动轨迹图,基于物理制粉系统、虚拟制粉系统准确追踪燃煤运动过程,实现燃煤运动轨迹监视、可视化在线诊断、三维操作指导。

1)燃煤运动轨迹监视。实时动态监视燃煤运动轨迹,包括运动时间、速度、位置、给煤量等,预估燃煤运动轨迹,为断煤、堵磨等异常工况的发生提供有力数据。

2)可视化在线诊断。发生异常工况时,可视化在线诊断异常工况原因,并且上报至系统,通过三维操作指导给出解决办法。

3)三维操作指导。观察是否堵煤、断煤,风量是否充足,燃烧是否充分。当出现异常工况时,通过操作指导反馈至系统,通过报警、自动干预、人工干预等方式及时调整[12-13]。

1.2.5 动态实时交互系统

通过总线信息传输技术,实现物理制粉系统与虚拟制粉系统、虚拟制粉系统与制粉应用服务系统、物理制粉系统与制粉应用服务系统之间的信息交互与反馈。

2 智能磨煤机运行组合策略

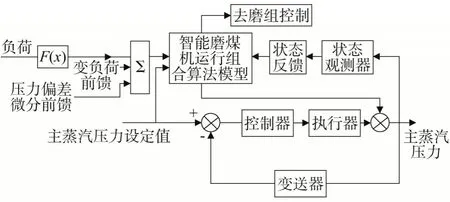

机组在运行过程中,负荷发生实时动态变化,燃煤机组调节负荷最根本的方式是调节燃料量,而燃料量是由多台磨煤机共同决定的,每台磨煤机的携粉性能、燃煤热值均不同。因此,在不同的磨煤机运行组合方式下,机组的调节品质、经济效益有所差别。基于经济指标优先或特性指标优先的原则,智能选择磨煤机的最佳运行组合方式,通过状态观测器、状态反馈修正智能磨煤机运行组合控制算法模型,实现燃烧的经济性、可靠性、稳定性[14]。智能磨煤机运行组合控制逻辑如图2所示。

图2 智能磨煤机运行组合控制逻辑

2.1 状态观测器设计

选取锅炉主控输出作为观察状态x,构建系统状态方程:

式中:A为系统矩阵,B为控制矩阵,x为状态变量,u为控制矢量。观测器的状态方程为

式中:C为输出矩阵;L为观测矩阵;y为系统输出。观测矩阵L为:

引入s算子,特征多项式f0(s)为:

式中:I为单位矩阵。将观测状态输入智能磨煤机运行组合控制算法模型中,对模型参数进行修正。

2.2 智能磨煤机运行组合控制算法模型

2.2.1 算法指标

1)经济指标R

经济指标R代表了燃烧的经济性,在相同工况运行所用燃料量越少,经济性指标越优,即R指标越小,燃烧经济性越高。

式中:BTU为热值修正系数;P为功率;F为对应负荷下统计周期内的平均燃料量。

2)特性指标K

特性指标K代表了机组的运行特性,相同采样时间、相同负荷段下,综合自动发电控制(automatic generation control,AGC)平均合格率、一次调频平均合格率、平均主蒸汽压力偏差、平均主蒸汽温度偏差4 项机组重要运行参数,K值越小说明机组运行特性越好。

式中:O为AGC平均合格率;Z为一次调频平均合格率;Q为平均主蒸汽压力偏差;W为平均主蒸汽温度偏差;α、β、γ、δ为权重系数。

2.2.2 组合算法

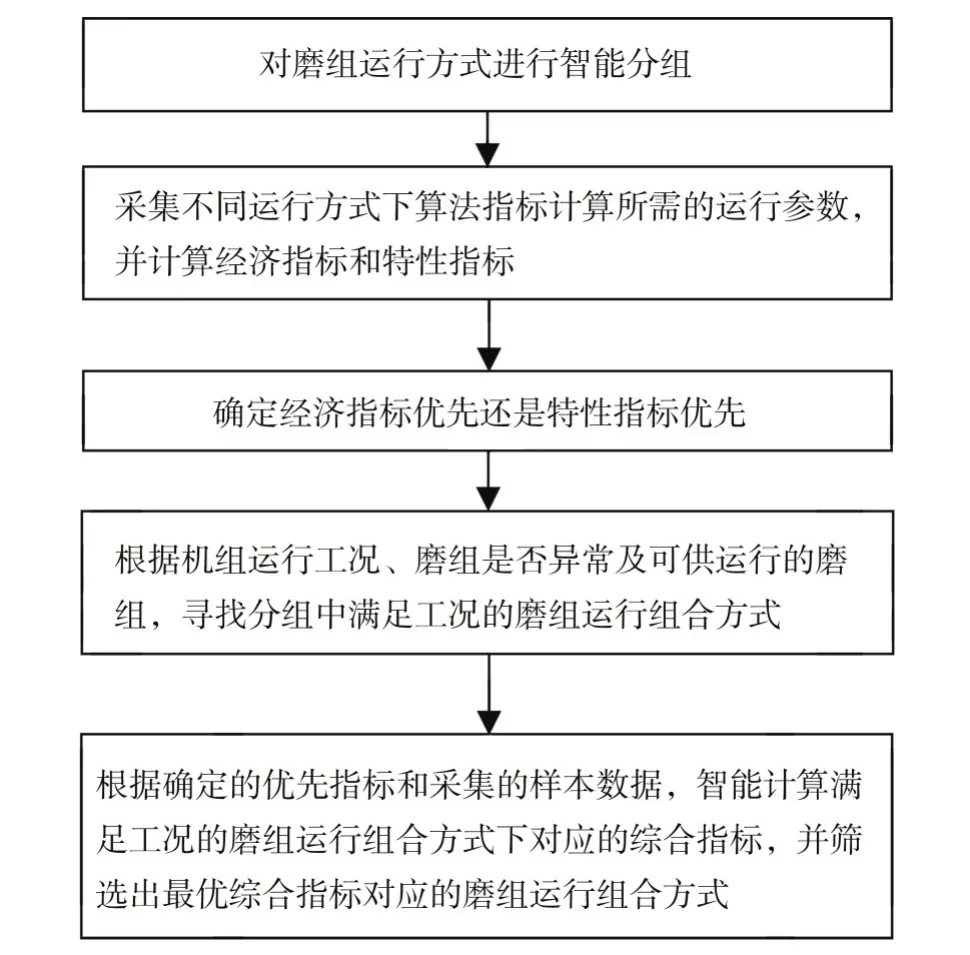

融合指标的智能磨煤机运行组合控制算法流程架构如图3所示。

图3 融合指标的智能磨组运行组合控制算法流程架构图

1)运行方式分组,以具有5 台磨煤机的机组为例,机组正常运行工况下至少设计2 台磨煤机运行。2 台磨煤机运行时,有种组合方式;3 台磨煤机运行时,有种组合方式;4 台磨煤机运行,有种组合方式;5台磨煤机运行,有种组合方式。

2)根据运行工况,排除异常磨煤机,采集磨煤机不同运行组合方式下算法指标计算所需的运行参数。计算经济指标需要采集的运行参数包括热值修正系数、功率、对应负荷下统计周期内的平均燃料量。计算特性指标需要采集的运行参数包括AGC 平均合格率、一次调频平均合格率、平均主蒸汽压力偏差、平均主蒸汽温度偏差[15]。在机组稳定工况下,针对不同工况与运行组合方式,进行3 次采集,每次采集机组30 min内的数据,每次采集的采样周期为1 min。

3)根据可供选择的磨煤机运行组合方式,分别计算不同运行组合方式下的经济指标R和特性指标K。

4)选择优先考虑的指标,并根据选择的优先考虑指标,分别计算不同磨煤机运行组合方式下的复合指标。经济指标优先时,复合指标F=0.7×R+0.3×K。特性指标优先时,复合指标G=0.7×K+0.3×R。根据复合指标,确定磨煤机的最佳运行组合方式。

3 案例与变负荷试验分析

选取某300 MW 亚临界机组进行变负荷试验。该机组锅炉采用摆动式燃烧器,四角布置、切向燃烧,采用正压直吹式制粉系统,单炉膛、露天布置、全钢架悬吊结构、平衡通风、固态排渣。过热蒸汽温度调节采用二级喷水调节方式,再热蒸汽温度调节采用摆动燃烧器调节方式。汽轮机为亚临界、一次中间再热、单轴、双缸、双排汽、单抽供热式汽轮机。发电机为水-氢-氢冷发电机,采用自并励静止励磁系统。

3.1 智能磨煤机运行组合方式分析计算

该机组包括5 台磨煤机,在负荷260 MW 工况下稳定运行,在考虑经济指标优先的情况下,选择合理的磨煤机运行组合方式。

1)运行方式分组。260 MW 负荷下需要4 台磨煤机运行,可供选择的磨煤机运行方式有种组合,即A-B-C-D、A-B-C-E、A-B-D-E、A-C-D-E、B-CD-E。

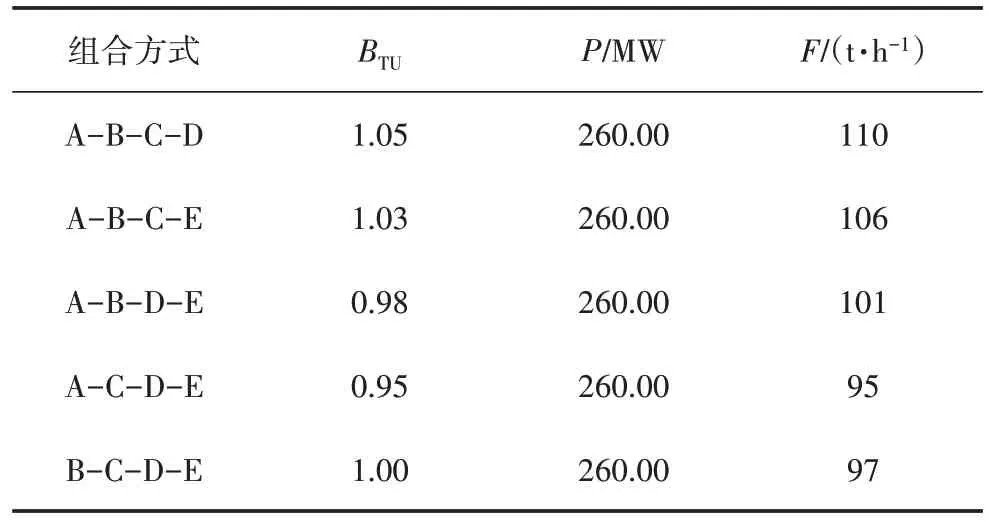

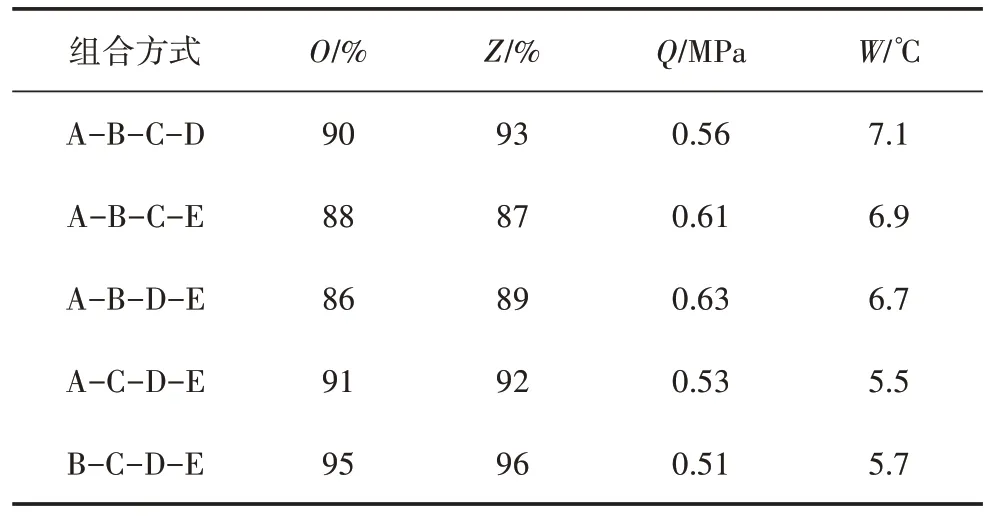

2)根据当前运行工况,排除异常磨煤机,采集磨煤机不同运行组合方式下算法指标计算所需的运行参数。在负荷260 MW工况下,根据运行设计需求选择4 台磨煤机运行,有5 种磨煤机运行组合方式。5种磨煤机运行组合方式下的R指标与K指标相关采集参数如表1和表2所示。

表1 R指标相关采集参数

表2 K指标相关采集参数

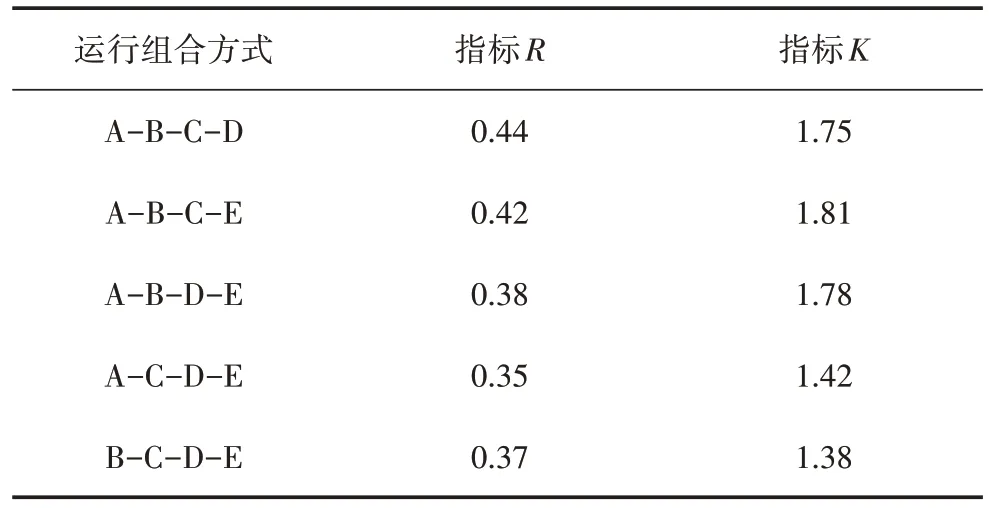

3)根据可供选择的磨煤机运行组合方式,分别计算不同运行组合方式下的经济指标R和特性指标K,权重系数根据专家经验值取值如下:α=20,β=19,γ=0.8,δ=0.05。指标计算结果如表3所示。

表3 指标计算结果

4)本案例以经济指标为优先考虑的指标。根据选择的优先考虑指标,计算5 种磨煤机运行组合方式下的复合指标。

根据选择的优先考虑指标,最优组合方式为F4,即A-C-D-E 磨煤机运行组合方式,能够满足经济指标优先原则。

综上所述,机组在运行过程中,负荷实时动态地变化,燃煤机组调节负荷最根本的方式是调节燃料量,而燃料量是由多台磨煤机共同调节的,由于每台磨煤机的携粉性能不同,在不同工况下,基于经济指标优先或者特性指标优先原则,智能选择磨煤机的最佳运行组合方式,实现燃烧的经济性、可靠性、稳定性。

3.2 变负荷试验及分析

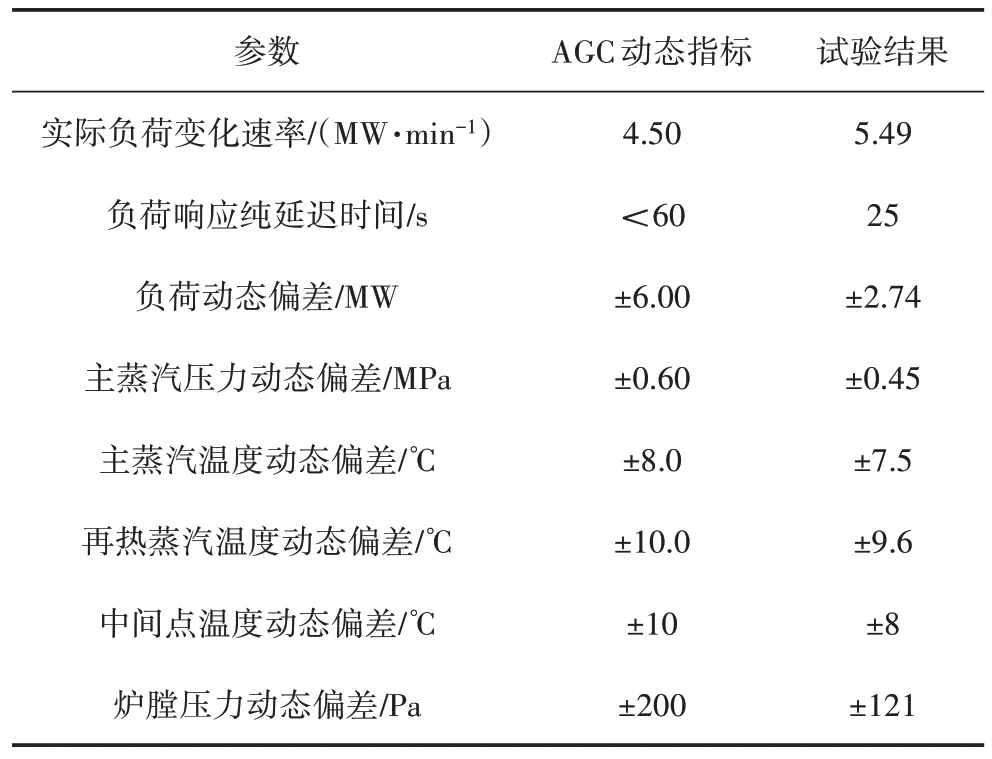

变负荷试验状态观测器检测到系统输出出现波动,说明系统偏离稳态,利用智能磨煤机运行组合控制算法模型动态调整磨煤机运行组合方式,结合燃煤热值修正,动态调节锅炉主控,维持主蒸汽压力的稳定,保证变负荷速率。负荷从195 MW 降至150 MW过程中主参数调节指标统计如表4所示。

表4 负荷从195 MW降至150 MW过程中主参数调节指标统计表

由指标统计表可见,机组AGC响应时间为25 s,变负荷速率大于4.5 MW/min,负荷动态偏差在±2.74 MW以内;主蒸汽压力动态偏差在±0.45 MPa 以内,显著提升了机组主参数精准控制能力和负荷快速调节能力。

4 结语

构建火电机组制粉数字孪生系统,创建制粉系统模型,根据调节偏差以及应用服务系统需求,动态交互式优化制粉过程。提出智能磨煤机运行组合控制算法,设计状态观测器,融合经济指标、特性指标、复合指标,智能选择磨煤机最佳运行组合方式。通过变负荷试验验证了该方法的有效性,能够有效提升机组主参数精准控制能力、负荷快速调节能力,提高了新型电力系统下火电机组调节的灵活性、稳定性。