W火焰锅炉劣质煤掺烧优化调整分析

2023-11-06魏志浩李一可刘建航

魏志浩,李一可,赵 旭,刘建航

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

煤炭的质量直接关系到机组安全运行的可靠性、经济性,以及用户对供电需求的满足性[1]。发电机组长时间使用水分高、灰分大、发热量低的劣质煤,会给发电机组的运行带来一定的安全隐患。因此,本文以300 MW燃煤锅炉为例,研究劣质煤掺烧情况,采取优化调整措施并进行试验分析,以保障发电机组运行的稳定性,提高发电厂的经济效益[2]。

1 锅炉基本概况

某电厂3 号锅炉为亚临界、中间一次再热、固态排渣、自然循环、平衡通风、W 火焰燃煤锅炉,采用轻型敷管式炉墙、全悬吊钢结构型式。

锅炉过热器由顶棚、包覆、低温、前屏、末级过热器组成,包括一级、屏式和末级三级结构,以及由炉膛、廊道顶棚、后烟井围墙形成的蒸汽冷却面[3]。锅炉由3 台额定功率为1400 kW 的双进双出磨煤机和12只油枪提供热能。

2015 年9 月,对3 号锅炉进行了低氮改造。一方面,将3 号锅炉的静态分离器更换为动态分离器,同时配备相应的密封、冷却风机,进行乏气风下移改造和拱下三次风改造。另一方面,对燃烧器进行改造,增设燃尽风,确保氮氧化物浓度值不超过100 mg/Nm3。通过降低氮氧化物浓度值,有效提高了3号锅炉的工作效率。

2 锅炉劣质煤掺烧存在的问题

劣质煤具有热值低、挥发分低等特点,根据劣质煤的实际燃烧情况对锅炉劣质煤掺烧存在的问题进行分析。

1)劣质煤掺烧会导致煤粉着火时间和距离延长,火焰中心不稳定,火焰中心温度低,炉膛周围墙部温度偏差大,容易造成局部或者整个炉膛火焰丧失。

2)电厂使用劣质煤掺烧时,由于劣质煤发热量低,带负荷能力较弱,可能无法满足调度下达的带负荷要求[4]。

3)在同等负荷下,劣质煤燃烧时需要更多的煤粉才能维持当前负荷,容易引起一次风管堵塞,造成断煤、堵煤等现象。

4)炉渣中有明显的碳颗粒,燃烧不充分。由于劣质煤灰分含量高、飞灰值偏大,火焰燃烧不稳定、不剧烈,易造成受热面及承压部件损坏,灰的温度升高会造成汽温升高,减温水流量增大,严重时会发生超温现象。

3 锅炉劣质煤掺烧优化调整措施

3.1 调整风煤配比

合适的风煤配比是优化煤粉燃烧的关键,有利于保持合理的氧量值和最佳空气系数。加强燃烧时,先增加风量再增加煤量,减弱燃烧时反之。3 号锅炉的氧量值维持在2.7%~3.7%,氧量计配置在空气预热器入口前,炉膛燃烧的氧量与炉膛、烟道漏风关系密切。通过研究分析,受二次风量的限制和磨煤机出力的影响,3 号锅炉的A、B 两侧氧量偏差较大。因此,调整A、B两侧的风量时,氧量高的一侧应降低风量,氧量低的一侧应增大风量。随着氧量的增加,飞灰含碳量也呈明显下降趋势。

3.2 控制一次风速

燃烧劣质煤时要控制好一次风速,过高或过低的风速都会对炉膛的燃烧产生不利影响。

一次风速过低时,火焰强度降低,气流变差,严重时造成火焰剧烈摆动和灭火现象;燃烧器周围温度变低,导致煤粉的着火强度降低;一次风的携粉能力变差,风粉分布不均匀,造成一次风管堵塞等恶劣现象[5]。

一次风速过高时,燃烧完的煤粉吹射到炉膛内的水冷壁上引起炉膛结焦[6];延迟着火时间,如果制粉系统磨煤能力差且粉管内携带较粗的粉,过高的一次风速会使煤粉快速穿过主燃烧区,导致燃烧不完全,形成机械不完全燃烧热损失,燃烧状态不稳定[7]。

3.3 控制一次风量

一次风量的大小也对燃烧的稳定性有影响。一次风量的调整原则是:在保证流化和燃烧良好的前提下,风量越小越好。

一次风的作用是保证燃料处于良好的流化状态,同时也为炉膛燃烧提供必要的空气。一次风量过大,会使炉膛底部难以形成稳定燃烧的密相区。风量增大会增加循环倍率,使受热面磨损加重,飞灰和风机单耗也会相应增加。劣质煤需要的着火温度较高,一次风量过大会使燃烧器附近的温度降低,增加着火时间。一次风量过低,燃料不能正常流化,可能导致一次风管堵塞。

3.4 合理使用二次风

二次风是经过空气预热器加热的热风,通过风管进入燃烧器,为炉膛提供热空气。二次风中携带了燃烧所需的大部分氧量,对火焰后部进行氧量补充,并能使空气与燃料充分混合,调整炉膛内的温度分布,使烟气分布更加均匀[8]。

3号锅炉二次风的风道上布置了6套电动调节挡板,该挡板负责调节每个拱上二次风风箱和对应的分级风风箱的风量。通过前期对锅炉的低氮改造,在标高27 m 处设置了一层燃尽风(over fire air,OFA)喷口,以降低氮氧化物的浓度,保证机组的安全运行。

在总送风量不变的前提下,将一部分二次风引入OFA 装置,主燃烧区的氧量降低,接近理论空气量。氧量的降低使该燃烧区域处于欠氧状态,氮氧化物的浓度将下降。OFA喷口设置在燃烧区后部,二次风进入炉膛,使炉膛内的未完全燃烧的煤粉和还原性气体充分燃烧[9]。按照改造设计煤种锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)负荷,二次风温宜控制在360 ℃左右,二次风速为30 m/s,二次风率为73.65%。

劣质煤灰分偏大,挥发分偏小,煤粉着火热能增加,着火比较困难,原则上应采用下少上多的配风原则。合理分配各层的二次风也有利于劣质煤的燃烧。正常情况下,燃尽风调门开度一般保持在30%左右,拱上二次风风门开度保持在90%左右,分级风风门开度保持在30%左右,底部注入风风门开度一般不宜超过30%。同时,维持好炉膛火焰的位置,不宜过高或者过低,否则会对受热面造成损害。通过二次风风门来控制二次风的风量和速度,使之处于动态平衡中,如果带负荷压力比较大,也可以通过调节动态分离器的频率来提高制粉系统出力,正常情况下频率应保持在25 Hz以上。

3.5 提高一、二次风温并控制磨煤机出口温度

提高一、二次风温有利于炉内燃烧的稳定,对提高经济性也很有帮助。负荷不变的情况下,风温适度的提高可以缩短燃料在炉膛内的燃烧时间,有利于劣质煤着火。提高一、二次风温的措施包括减少空气预热器漏风,定期对空气预热器吹灰,提高空气预热器的利用率。

空气预热器在长时间正常运行过程中,会积灰或堵灰,造成空气预热器的传热效果变差。将空气预热器吹灰纳入每天白班的定期工作中,使空气预热器处于良好的换热状态。磨煤机出口温度应控制在100 ℃,磨煤机出口温度可以通过控制磨煤机的料位来调节,料位越高,出口温度越低;料位越低,出口温度越高。料位高时,磨煤机内部通风面积减少,一次风压降低,磨煤机的干燥出力减小,磨煤机的出口温度降低,反之亦然。

3.6 合适的煤粉细度

煤粉细度的大小和均匀性对锅炉燃烧的稳定性也具有一定的影响[10]。燃烧劣质煤时,应将煤粉细度适当提高,使其表面积增大,缩短着火时间,使得燃烧更加完全。煤粉过粗,接触的表面积减小,在风道中预热效果变差,不能与空气很好地混合,造成不完全燃烧,容易加剧热损失。应根据不同的煤种及锅炉参数,确定合理的煤粉细度。控制煤粉细度的方法包括:控制好料位,装载合适的钢球数量,控制好一次风量,设定合适的动态分离器频率等。

4 优化调整试验

4.1 通过改变磨煤机出力控制出口温度

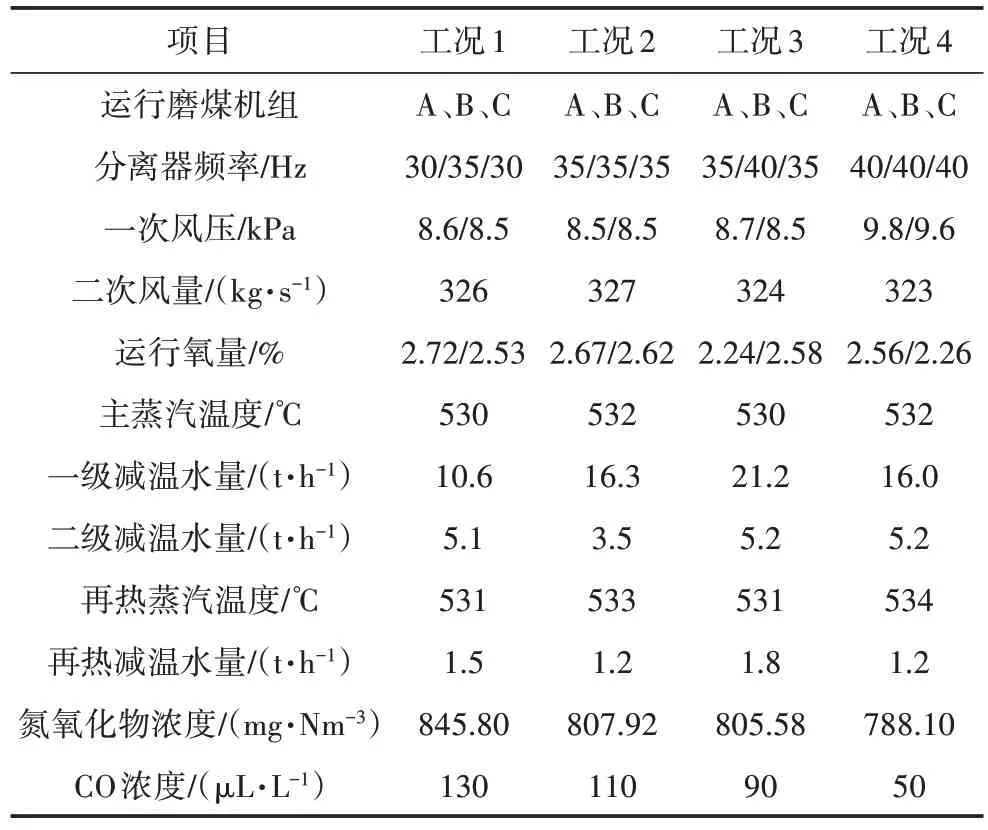

磨煤机出口温度对煤粉的着火和燃尽影响较大,因此调节磨煤机出力时应考虑到磨煤机出口温度的高低变化,避免出口温度过低造成煤粉着火推迟。在240 MW工况下,进行磨煤机变出力试验,试验结果如表1所示。随着磨煤机出力的增加,磨煤机出口温度呈下降趋势,磨煤机煤粉细度呈增大趋势,磨煤机出力大于40 t/h后,磨煤机出口温度下降速度比较明显,因此控制磨煤机出口温度不低于100 ℃。

表1 磨煤机变出力试验结果

4.2 通过改变拱上二次风开度控制风量

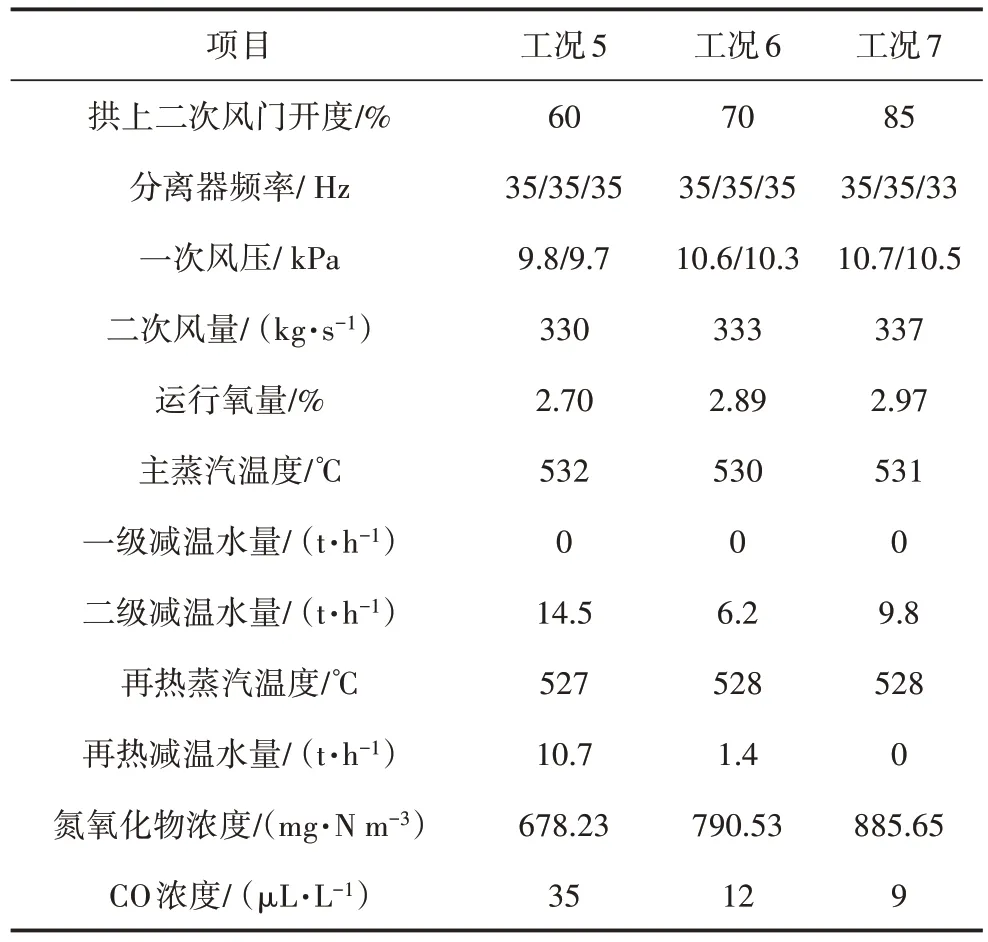

二次风中含有丰富的氧量供燃烧使用,可以调节炉膛温度分布。在240 MW 负荷下,运行氧量为4%左右,拱上二次风开度试验结果如表2所示,由表2 可见,随着拱上二次风门开度的增加,主汽温度、再热汽温度等参数无明显变化,氮氧化合物浓度值呈逐渐升高趋势,飞灰含碳量呈先降低、后升高的趋势,锅炉效率呈先升高、后降低的趋势。当拱上风门开度大于65%时,锅炉效率降低,这是因为二次风量过大时,一次风与二次风间隙会增加着火能,不利于着火。

表2 拱上二次风开度试验结果

5 结语

在机组燃烧劣质煤期间,以风、煤和设备的设计为切入点,研究并实施多项稳定优化燃烧的调整措施。通过试验分析验证了优化措施的有效性,保障了机组的安全稳定运行。