数字化与传统制作流程对下颌全口义齿组织面精度的影响

2023-11-06李恺张燕艾林高鹏刘玉红吴玉禄

李恺 张燕 艾林 高鹏 刘玉红 吴玉禄

随着我国人口老龄化的加速,无牙颌患者的体量逐渐增加。《第四次全国口腔健康流行病学调查报告》表明,我国无牙颌患者超过2100万[1]。全口义齿修复因其价格较低,对患者口内条件要求较低等因素,仍是无牙颌患者的首选修复方式。下颌无牙颌患者通常因为其低平的牙槽嵴难以为义齿提供形态上的固位和稳定,因此要求义齿基托组织面及边缘封闭区与黏膜紧密贴合,为义齿提供必要的固位和稳定[2]。

随着数字化技术在口腔医学中的应用,数字化全口义齿在临床中推广。与传统全口义齿修复过程对比,数字化全口义齿修复减少了患者就诊次数,提高了患者诊疗舒适度,是无牙颌修复发展的一个新方向[3]。但其修复流程与传统全口义齿修复流程中各步骤对成型的基板组织面形态与口内黏膜形态偏差值得进一步研究,为数字化全口义齿更好的临床应用提供指导。

1 材料与方法

1.1 主要实验材料与仪器

无牙颌标准模型〔日进齿科(昆山)有限公司〕,硅橡胶(DMG化学医药集团公司,德国);光敏树脂片、光固化机(山东沪鸽口腔材料股份有限公司);超硬石膏(临汾永兴医疗器械有限公司);红蜡片(西安尚齿齿科材料有限公司);技工打磨机(天津仁合峻成科技发展有限公司);3Shape D900扫描仪(3Shape公司,丹麦);EnvisionTEC Perfactory Vida 3D树脂打印机(Envision公司,德国);Geomagic Studio 2014 软件(Geomagic,美国)。

1.2 实验方法

1.2.1 试件制备 用超硬石膏灌制下颌无牙颌标准模型6 副,确定下颌个别托盘制作边缘后制作下颌个别托盘,用于印模制取。硅橡胶轻体与重体结合制取下颌无牙颌印模。

1.2.2 传统制作流程偏差分析 将超硬石膏灌制的6 副无牙颌标准模型与所制取的下颌无牙颌印模放入3Shape D900仓扫设备中进行扫描,扫描结果以标准三角语言(standard triangle language,stl)格式保存,所得数据导入Geomagic Studio 2014软件。在多边形阶段对两组数据的组织面进行最佳拟合对齐,随后进行偏差分析,记录标准偏差值。然后将扫描后的印模进行超硬石膏灌注,石膏模型脱模后对石膏模型进行仓扫,石膏模型组织面扫描数据同样以stl格式保存并导入Geomagic Studio 2014软件中,与印模组织面数据进行最佳拟合对齐与偏差分析,记录标准偏差值。石膏模型仓扫完成后根据石膏模型制作下颌义齿基托蜡型并扫描蜡型组织面,保存为stl格式导入软件进行最佳拟合对齐与偏差分析,记录标准偏差值。基托蜡型扫描后进行注塑充胶,完成基托制作并扫描基托组织面,将数据保存为stl格式导入软件进行偏差分析,记录标准偏差值。

1.2.3 数字化制作流程误差分析 将6副超硬石膏灌制的下颌无牙颌标准模型与所制取的下颌无牙颌印模放入仓扫设备中进行扫描,扫描结果均以stl格式保存,导入软件进行偏差分析,记录标准偏差值。基于下颌印模组织面形态设计下颌义齿基板。将设计好的基板进行3D打印并扫描基板组织面形态,以stl格式保存,导入软件进行偏差分析,记录标准偏差值。

1.3 统计学分析

将两种不同方法各步所得到的6组标准偏差值在统计软件(SPSS 26,IBM,USA)中进行平均值分析,两种方法所制作的基板与标准石膏模型组织面之间偏差数据进行配对t检验,P<0.05为有显著性差异。

2 结 果

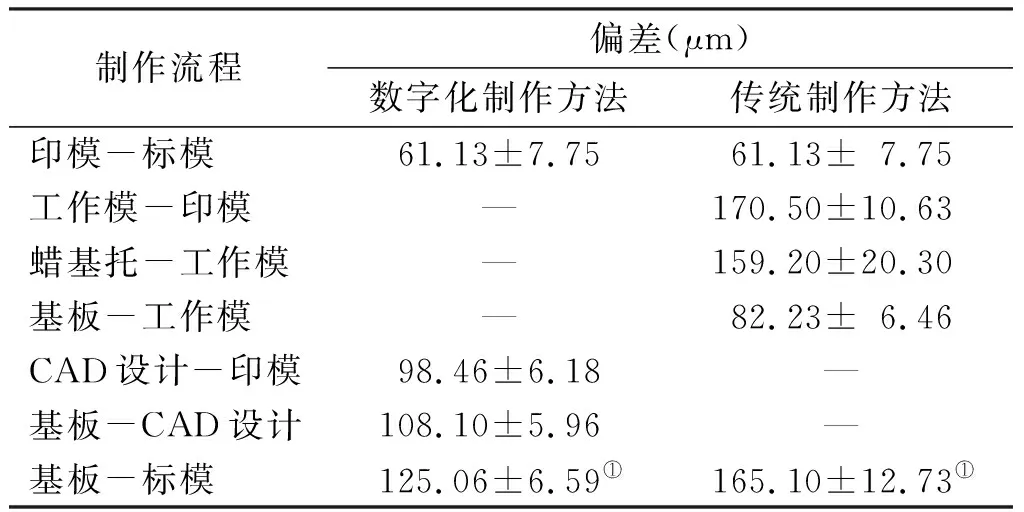

2.1 传统全口义齿制作流程各步骤偏差产生分析

将全口义齿标准模型定义为口内形态(图1A),依据传统全口义齿制作流程对比标准模型与印模组织面三维形态误差(图1B),印模组织面与灌制石膏组织面三维形态误差(图1C),灌制石膏模型组织面与下颌蜡基板组织面三维形态误差(图1D),灌制石膏组织面与树脂成型基板组织面三维形态误差(图1E)以及树脂成型基板组织面与标准模型组织面的三维形态误差(图1F)。制作流程中硅橡胶印模制取后印模组织面与口内三维形态对比显示两者之间的均方根误差值(root mean square error,RMSE)为(61.13±7.75) μm;基于所制取印模灌制石膏模型后石膏模型组织面形态与印模组织面形态对比显示两者之间的均方根误差值为(170.5±10.63) μm;石膏模型组织面与下颌基板蜡型组织面对比显示两者之间的均方根误差值为(159.2±20.30) μm;灌制石膏模型组织面与树脂成型基板组织面对比显示两者之间的均方根误差值为(82.23±6.46) μm;标准模型组织面形态与树脂成型基板组织面对比显示两者之间的均方根误差值为(165.10±12.73) μm(图2)。

图1 传统全口义齿制作流程偏差分析Fig 1 Deviation analysis of the traditional complete denture fabrication

图2 传统全口义齿制作流程中各步之间组织面三维形态的RMSEFig 2 RMSE values of the 3D morphology of tissue surface for each step in traditional complete denture fabrication process

2.2 数字化全口义齿制作流程各步骤偏差产生分析

数字化全口义齿制作中口内形态及印模制取同传统全口义齿制作流程:基于数字化全口义齿制作流程,依据印模组织面形态通过3Shape设计软件设计基板(图3A);提取基板组织面形态与印模组织面形态进行三维形态误差对比(图3B);CAD设计基板与3D打印制作基板组织面形态对比(图3C);3D打印基板组织面与标准石膏模型组织面形态对比(图3D)。 6 组数据统计分析显示印模组织面与CAD设计基板组织面三维形态的均方根误差值为(98.46±6.18) μm;CAD设计基板的组织面与3D打印基板组织面三维形态的均方根误差值为(108.1±5.96) μm;3D打印基板与口内形态(标准模型)组织面三维形态的均方根误差值为(125.06±6.59) μm(图4)。

图3 数字化全口义齿制作流程偏差分析Fig 3 Deviation analysis of digital fabrication process for complete denture

图4 数字化全口义齿制作流程中各步之间组织面三维形态的RMSEFig 4 RMSE values of the 3D tissue surfaces morphology for each step in digital complete denture fabrication process

两种不同制作方法所制作的下颌全口义齿基板与同一口内形态(标准模型)组织面三维形态均方根误差值的对比显示,数字化制作方法所制作的义齿基板与口内形态之间的误差小于传统制作方法,且两者之间的差异有显著性差异(表1)。

表1 下颌全口义齿数字化制作方法与传统制作方法各步骤偏差产生Tab 1 Deviation of each step of the mandibular complete denture made by digital and the traditional fabrication method

3 讨 论

良好的固位和稳定是全口义齿行使咀嚼功能的前提。全口义齿的固位是指义齿抵抗其从口内垂直脱落的能力[4]。全口义齿的固位主要由基托与黏膜的紧密贴合以及边缘封闭产生的吸附力和大气压力提供。影响义齿稳定的主要因素是基托与黏膜的接触面积与密合程度[5]。下颌全口义齿与黏膜接触面积远小于上颌,因此下颌义齿的固位和稳定远较上颌差。为了提高下颌全口义齿的固位和稳定,众多国内外学者在义齿边缘封闭区,义齿中性区的制作等方向做了大量工作[6-7]。但随着数字化技术在口腔医学中的广泛应用,数字化技术已经对口腔临床治疗产生了深远的影响。全口义齿的制作过程中,除了口内扫描获取数字化印模精度尚需提高外,其余步骤均可进行数字化辅助设计与数字化辅助制作, 大大减少了患者的就诊次数与技工操作。与传统全口义齿相比,数字化全口义齿制作流程的简化减少了误差的产生,研究报道也表明,数字化流程制作的全口义齿基板与黏膜的密合程度不亚于传统制作工艺[8]。在此共识的基础上应进一步了解两种方法制作全口义齿基板过程中误差的来源,借以提高全口义齿的制作。

本实验将下颌无牙颌标准石膏模型视为口内形态。按照传统全口义齿修复流程分别进行了印模制取,石膏模型灌制,基托蜡型的制作以及基板的注塑。在每一步制作完成后均对组织面进行三维扫描并进行三维形貌的拟合。结果显示,印模组织面与灌制石膏组织面之间的标准偏差最大,为(170.50±10.63) μm,其次是石膏模型组织面与基托蜡型组织面之间的标准偏差,为(159.20±20.30) μm,再次是石膏模型与注塑基板组织面之间的标准偏差,为(82.23±6.46) μm。石膏材料的收缩产生的误差在整个制作流程中最为显著。本实验使用超硬石膏材料进行了模型的灌制。超硬石膏的膨胀系数(0.07%~0.085%)远小于硬质石膏(0.1%~0.2%)与普通石膏(1.15%)[9]。模型经三维扫描计算后得出,模型最大直径为100 mm,因此石膏模型灌制后与标准模型之间的理论偏差值在70~85 μm之间,但受石膏水粉比,调拌方法及环境等因素影响,本实验所显示的(170.5±10.63) μm的偏差在可接受范围内。其次为蜡型与石膏模型之间的偏差。但无论是通过装盒法还是通过本实验采用的注塑法制作义齿基托,蜡型的组织面形态均不会影响基板的组织面形态[10]。因此,在实验中仅对石膏模型与蜡型的偏差进行了分析,未进行蜡型与基板之间的偏差分析。注塑用基托树脂有聚酰胺,丙烯酸树脂,聚丙烯以及聚甲基丙烯酸甲酯等材料。本实验采用了临床常用的聚甲基丙烯酸甲酯。该材料的吸水值约为22~36 μg/mm3[11],基托与黏膜的适合性有报道为185~441 μm[12],大于本实验所得结果。最终成型的义齿基板与标准模型之间的偏差为(165.10±12.73) μm。

鉴于无牙颌患者口内扫描精确度的局限,数字化全口义齿通常通过扫描口内印模,并基于印模组织面进行计算机辅助设计。本实验通过数字化全口义齿制作流程各步组织面误差的产生(图4)表明,数字化全口义齿组织面误差的产生有随制作步骤的增加而累积的趋势。随着扫描技术的发展,当口内扫描误差优于传统印模误差后,基于口内印模的全口义齿制作不仅能提高患者就诊和义齿佩戴的舒适感并且能简化义齿制作流程,降低因步骤繁琐而累积的工艺误差。因此,尽管口内扫描制取全口义齿印模面临技术瓶颈,但具有减少就诊次数、精简流程、过程舒适等优势,是现今数字化全口义齿的发展趋势之一。

本实验在扫描口内形态石膏模型印模组织面后,基于组织面形态进行了全口义齿基板的设计。无牙颌印模与设计基板之间的误差为(98.46±6.18) μm,印模扫描后在3Shape设计软件中进行基板设计过程中软件对基板组织面进行了平滑处理,这一过程可能导致印模与基板组织面之间误差的产生。基于设计结果进行基板的3D打印制作,打印层厚100 μm,打印用聚甲基丙烯酸甲酯吸水率约为(14.60±1.19) μg/mm3,溶解度(5.96±0.99) μg/mm3[13]。打印成型基板组织面与CAD设计数据基板组织面偏差为(108.10±5.96),最终基板组织面与标准模型组织面的偏差(125.06±6.59)与该数值接近。结果表明数字化制作方法中,打印设备和材料的性能是义齿制作过程中偏差产生主要因素。两种不同制作方法制作成型的基板与标准模型组织面形态的偏差对比表明,数字化制作方法制作的基板组织面与标准模型组织面偏差更小。

本实验采用了硅橡胶作为无牙颌标准模型的印模制取材料,不同于临床常用的藻酸盐材料。这是考虑到本实验中印模需要完成数字化扫描后再进行工作模型的灌注,印模从制取完成到模型灌注之间时间间隔较长,与临床工作中藻酸盐印模材料制取模型后立即灌注不同。硅橡胶材料在较长一段时间中形态更稳定,更接近临床中立即灌注工作模型的状态。全口义齿的传统制作过程不仅要求基板与黏膜良好的密合,也包括边缘整塑与肌功能修整等提高义齿边缘封闭区与软组织密合度的过程。本实验使用的扫描印模的方式得出数字化技术提高了基板制作精度,能进一步提高义齿固位和稳定,但对义齿边缘封闭区的对比需要进一步研究。