阴极等离子电解沉积技术简介及其研究进展

2023-11-06庄宁卢帅张博威赵梦雅黄康张展何业东吴俊升

庄宁,卢帅,张博威,赵梦雅,黄康,张展,何业东,吴俊升

阴极等离子电解沉积技术简介及其研究进展

庄宁,卢帅,张博威*,赵梦雅,黄康,张展,何业东,吴俊升

(北京科技大学,北京 100083)

阴极等离子电解沉积是一种将传统电解和等离子体相结合的表面处理与材料制备技术,与传统的表面处理技术相比,该技术在能量消耗、制备速率、沉积层表面致密度、与基体结合力等方面均有大幅度改善,因此备受关注。概述了阴极等离子电解沉积的基本机理,包括电压-电流的演变过程、气体鞘层的形成过程、等离子体的演变规律和金属离子的沉积现象等,在此基础上讲解了阴极等离子电解沉积的技术优势。针对阴极等离子电解沉积过程中复杂的影响因素,分析并探讨了电压、占空比、时间等电参数以及酸含量、添加剂、电解液浓度等溶液参数对阴极等离子电解沉积的影响规律。在此基础上,重点综述了近年来阴极等离子电解沉积在多个领域的研究进展,包括先进陶瓷涂层、金属涂层以及复合涂层的制备,纳米电催化剂、纳米微球、中空微球和石墨烯等功能材料的合成以及渗碳、渗氮等领域的应用等。最后总结并展望了阴极等离子电解沉积在涂层领域的发展方向以及催化剂、石墨烯等其他新型领域的研究前景。

阴极等离子电解沉积;原理;参数;涂层;应用;前景

近年来,随着科技的发展,航空航天、海洋船舶、电子工业以及交通汽车领域均取得了巨大的进步,但对于材料的性能要求也在不断提高。相对于开发新型材料,对现有材料进行表面处理,针对其要求进行性能改善,无疑是一种更加高效且廉价的方法,目前已在热障涂层[1]、耐蚀涂层[2]、耐磨涂层[3]、防水涂层[4]等领域取得了突破性进展。但当前的涂层制备技术方法,包括等离子喷涂[5]、激光熔覆[6]、电子束-物理气相沉积[7]、电泳沉积[8]等,大多存在着易受外界环境影响、制备过程缓慢、高要求的真空工作环境、需要后续煅烧、结合强度低、耗能高、稳定性差等缺点,难以满足各领域材料所需的性能要求。

阴极等离子电解沉积(Cathodic Plasma Electrodeposition,CPED)是一种表面处理技术,在电解液环境中,通过在两个电极间施加高电压,实现阴极表面涂层的制备[9]。作为一种等离子体增强电化学表面改性技术,与传统工艺生成等离子所需要的高真空环境相比,阴极等离子电解沉积仅需要在溶液中进行,极大地降低了工艺成本[10]。由于阴极等离子电解沉积通电电压较高,为材料提供了足够的能量,阴极表面发生不同的化学、电、机械和热相互作用,因此涂层具有结合力好、沉积速率快、表面致密等优点[11],为材料提供独特的特性,解决传统涂层制备方法的易脱落、不致密等问题。然而,相比于传统涂层制备方法,阴极等离子电解沉积目前尚未得到大规模应用。其中,最主要的原因是阴极等离子电解沉积的理论体系仍不清晰,急需通过完善该理论指导其在材料制备和表面处理领域的广泛应用。

目前,阴极等离子电解沉积具有极其广泛的应用范围,不仅可以制备氧化锆[12]、氧化铝[13]等陶瓷涂层,银[14]、镍[15]、镍-铜[16]等金属涂层,金属-陶瓷的复合涂层[17],氧化铝[18]等微球,还可以对材料进行渗硼[19]、渗碳[20]等表面处理。除此之外,利用沉积时等离子体的高温作用和等离子气泡坍塌带来的冲击波的机械冲击,可以有效地去除金属表面的氧化皮、润滑剂等污垢,是一种无害的环保清洁工艺。本文主要围绕阴极等离子电解沉积的不同应用展开分析讨论,讲解了阴极等离子电解沉积的基本原理,分析了不同条件对阴极等离子电解沉积制备涂层的影响,总结了阴极等离子电解沉积制备涂层的基本规律,并对其发展前景进行了展望。

1 阴极等离子电解沉积技术简介

1.1 阴极等离子电解沉积基本原理

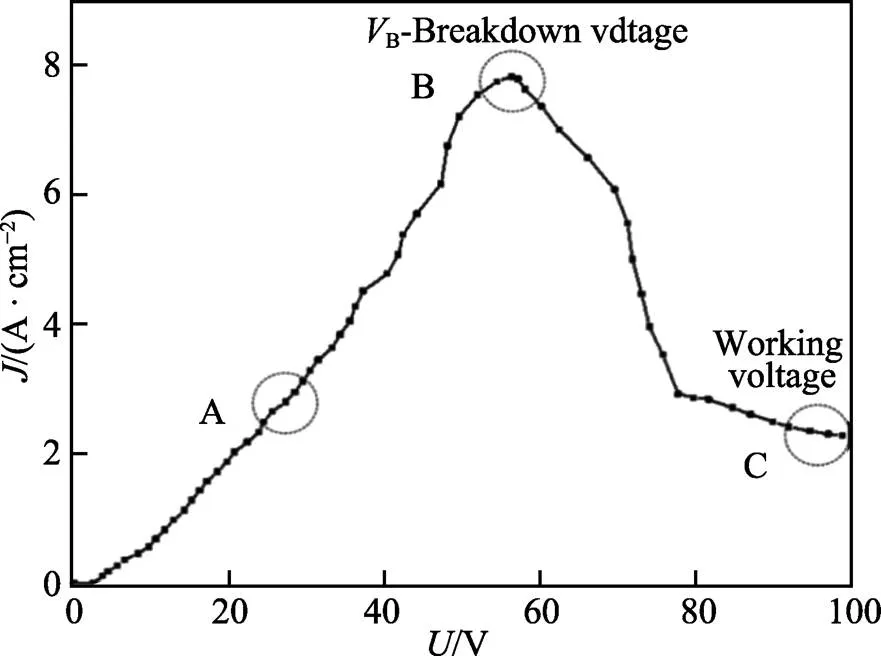

阴极等离子电解沉积是在传统电解技术的基础上发展而来,但所需要的电压相比于传统电解技术高出很多[21],其基本原理也有较大差别。为了进一步分析,对电压-电流曲线进行了深入研究,探讨了阴极等离子电解沉积的基本过程。

阴极等离子电解沉积是指在特定的电解液中,持续升高电压到一定程度,在阴极表面发生弧光放电,产生等离子体,形成有等离子体参与的电解过程,与传统电解相比,CPED消除了边界层扩散,具有非常高的沉积速率。如图1所示,在A~B阶段,电压较低,电流随着电压的增加而呈现线性增长,满足基本的欧姆定律,随着电压的升高,不断增加的焦耳热效应使靠近阴极的电解液局部汽化,形成水蒸气,并且伴随着氢离子得到电子形成的氢气。伴随着气泡的不断增加,这种混合小气泡相互聚集形成连续的气体鞘层,将阴极与电解液隔离。气体鞘层的电阻远高于电解液,因此电流随着电压的增加呈现急剧下降的趋势,如图中B~C阶段所示,其中电流最大时的电压称为击穿电压B,此时电压主要集中在气体鞘层,在气体鞘层上产生高电场,这促使气体鞘层出现电离现象,随着电压的增加,电离现象产生的分散在气体鞘层中的快速火花转变成均匀的辉光放电,但辉光放电的电压区间相对较小,在B区域很快就出现比较强的弧光放电,此时的电流迅速降低,随着电压的进一步增加,当电压达到C区域时,弧光放电逐渐平稳,电流也较为稳定。但在最开始时,放电现象主要发生在阴极材料的边缘,只有当电压升高到一定程度时,才会出现在整个阴极材料表面。研究指出,这种现象是由于焦耳热引起的电解液汽化和溶剂在电极汽化时的流体力学不稳定造成的。对于不同的电解液,放出的弧光颜色是不一样的,这主要取决于电解液中存在的金属离子,例如含Na离子的电解液可以看到橙色、含Zn离子的电解液可以看到蓝色[22]。通常情况下,将曲线接近平缓的C部位电压作为工作电压,在此电压下稳定的气膜放电完全形成。

图1 阴极等离子电解沉积工艺典型电流-电压曲线[15]

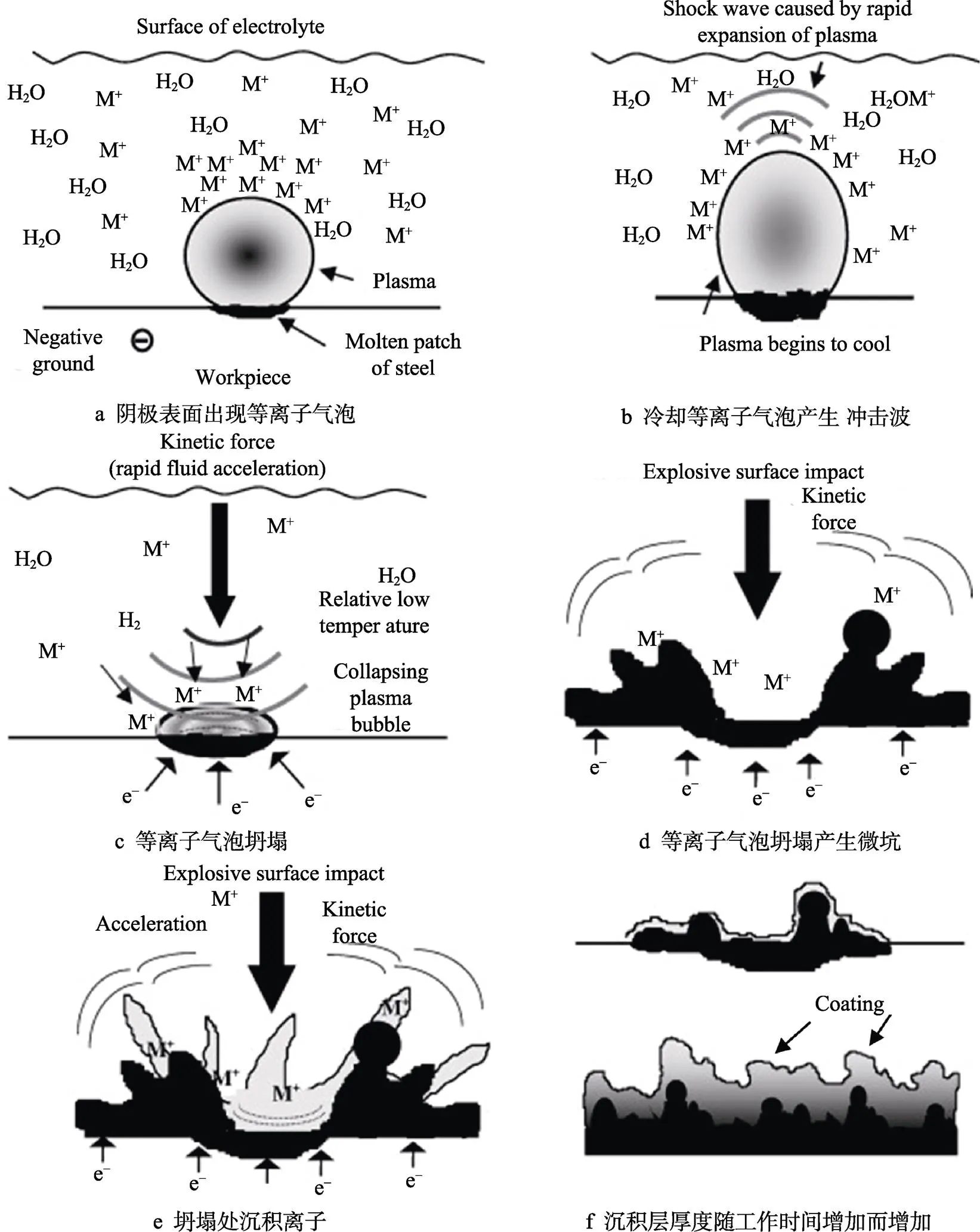

当电压升高到一定程度出现辉光放电现象时,阴极表面被气体鞘层所包围,溶液中的阳离子被吸引到气泡表面,阴极附近出现非常高的正电荷,导致阴极与阳离子之间呈现高局部化电场强度,当电场达到一定程度时,开始等离子放电,产生辉光放电现象。如图2a所示,以金属表面单个等离子体气泡为例,根据研究发现,等离子体的局部温度可以达到2 000 ℃,而等离子体被温度较低的电解质所包围,等离子体迅速冷却,最后在金属表面爆炸,如图2b~d所示。当等离子体气泡爆炸后,会出现两种现象,首先,存在于靠近气泡表面的金属离子,在气泡溃灭时由于气泡表面加速抛向基底金属表面;其次,气体溃灭时储存的动能被释放到阴极表面,这种能量非常高,可与空化过程中的能量相媲美。金属离子在等离子体的离子加速和气泡崩塌时的离子吸收传输两种作用的共同作用下,产生非常高的沉积速率,如图2e~f所示。等离子气泡的形成与溃灭非常快,每次溃灭总持续时间约为10‒6s,这导致CPED制备材料的速度非常快。

阴极等离子电解沉积除了沉积速率快这一优点以外,还具有结合力好、可以形成纳米晶结构等优点。在沉积过程中,由于局部高温和气泡坍塌产生的冲击波的作用,材料表面产生独特的微观结构,为涂层的附着提供良好的表面形貌,等离子体金属涂层与基体之间可以形成很好的扩散结合层,因此涂层具备很高的结合力。并且在等离子体的高温作用和电解液的快速淬冷作用下,阴极等离子电解沉积制备的金属涂层具备超细的纳米晶结构,相比于普通涂层来说,具有更高的耐腐蚀、耐磨等性能。

1.2 电解液体系

在阴极等离子电解沉积过程中,常用的电解液主要分为硫酸盐、氯化盐和硝酸盐体系,这些简单金属盐电解液成本低廉、化学稳定性好,但是由于金属离子本身的特性,电解液的分散性较差,形成的沉积层易出现晶粒粗大、组织不均匀、性能较差等问题,因此通常加入添加剂,在保证原有优点的同时得到组织致密、质量高、性能好的沉积层。

对于不同类型的电解液来说,主盐性质不同,沉积层的表面结构必定会受到一定影响。通过对比以氨基磺酸镍、氯化镍和硫酸镍为电解液主盐得到的沉积层[24],发现在沉积过程中,氯化镍和硫酸镍的沉积速率要高于氨基磺酸镍,其中氯化镍的沉积速率最快,由于以镍板作为阳极,而Cl‒作为阳极活化剂,可以抑制阳极钝化,降低阳极镍板的溶解电位,加速镍板溶解,提高溶液中镍离子的含量,有利于Ni更快的沉积。对于硫酸镍和氯化镍来说,其沉积速率、表面结构及硬度随浓度的变化而有所不同。二者的沉积速率虽均随主盐浓度的增加而增加,但是氯化镍的变化幅度要比硫酸镍明显很多[25]。当以氯化镍作为主盐时,随着主盐浓度的增加,沉积层表面等离子弧尖端放电现象更加突出,沉积层突出的部分会优先发生沉积,因此沉积层表面熔融态逐渐减少,而形成由很多半球形堆积结构组成的结构致密沉积层,硬度随着主盐浓度的增加而增加直至平缓。而对于硫酸镍来说,当主盐浓度较低时,沉积层表面较为致密,晶粒多为纳米级尺寸,但是随着浓度的增加,镀液中的Ni离子含量过多,导致在沉积过程中大量Ni作为传递电流的载体,导致Ni沉积过快,沉积层表面逐渐疏松,硬度随主盐浓度的增加而呈现先升高后降低的趋势。

图2 等离子气泡泯灭机制[23]

在阴极等离子电解沉积研究领域,目前的大多数研究依旧停留在工艺优化和沉积层性能表征层面,对于电解液成分如何影响放电作用,以及不同电解液成分的具体区别仍缺乏相应的评价,仍需进一步研究。

1.3 工艺条件

在阴极等离子电解沉积过程中,阳离子和氢离子在接触阴极表面时发生还原反应,但两者接触阴极的概率是不同的,当氢离子接触概率高时,沉积层的厚度受到限制,当阳离子接触阴极时,沉积层更厚但更倾向于树枝状,结构不致密。在直流模式下,氢离子的迁移速率显著高于阳离子,在阴极表面形成气体鞘层阻碍阳离子的迁移,虽然形成了等离子体,但也阻碍了沉积层的生成。在脉冲模式下,如图3所示,脉冲频率为4 000 Hz,当脉冲开启时,阴极被气体鞘层所包围;当脉冲关闭时,阴阳极之间没有电压存在,阴极表面聚集的阳离子会为了维持溶液电中性而远离阴极表面,同时没有新气泡的生成,在占空比较小时,脉冲之间的间隔变长,之前的气泡逐渐脱离阴极表面,气体鞘层的厚度可能会有所减小,甚至有可能部分地方出现脱离,脉冲时间间隔越长,阴极越容易暴露在电解液中;当后续的脉冲开启时,阴极表面需要一定时间重新建立完整的气膜结构,此时阳离子相比与直流情况下,能更大概率的到达阴极[26],有利于沉积层的形成。

1.3.1 电压

在脉冲模式下,电压是影响沉积层结构与性能的重要因素,不同的电压决定着放电强度的不同。随着阴极等离子电解沉积的进行,电极之间的电压不断升高,在电压较低时,阴极上有少量气泡出现;随着电压的不断增加,阴极附近溶液沸腾产生沸腾气泡,其中包含大量水蒸气和氢气,随后在阴极表面形成气体鞘层将阴极包裹;继续升高电压,气体鞘层被击穿,开始放电,达到所需的工作电压。在刚达到工作电压时,阴极表面逐渐产生沉积层,此时的沉积层表面相对比较致密,未出现较多的缺陷,随着电压的升高,沉积层的厚度也随之增加,沉积层表面的致密度也会有所降低,当电压升高到一定程度时,沉积层厚度反而会有所降低,表面及内部也会出现裂纹、孔洞,严重降低沉积层的致密。这是由于电压过高,放电过于剧烈,基体表面温度也迅速升高,由于强烈的阴极反应和焦耳热作用,阴极表面附近的熔融物堆积越来越多,过高的能量来不及释放,沉积层中出现更多更大的放电通道,连续稳定的等离子体会转变为强电弧放电,破坏沉积层的表面形貌与结构[27],使其影响材料性能,甚至会使基体本身受到严重破坏。

1.3.2 占空比

占空比也是脉冲模式下影响阴极等离子电解沉积效果的重要因素,与电压不同,占空比主要影响相同沉积时间内的供电时间,通过改变供电时间改变放电强度。在脉冲模式下,两个脉冲之间阳离子有更多的机会接近阴极表面,从而在后续的脉冲开启时更容易到达阴极表面,有利于沉积层的形成。但占空比不能太小,否则后续脉冲难以形成包裹阴极的气体鞘层,容易造成工作电压的不稳定。在相同电压下,随着占空比的增大,沉积层的硬度和结合力均呈现上升趋势[28],沉积层的厚度和表面粗糙度也都得到了提高,但当占空比高于某一程度时,反而会使沉积层的厚度和粗糙度降低[27],破坏沉积层的表面结构和微观形貌,影响性能。这是由于随着占空比的增大,供电时间越长,等离子弧作用在样品上的时间和放电强度也随着发生变化,沉积层表面的熔融态形貌减少,沉积速度增加,从而使沉积层的厚度和性能有所提高,但当占空比过高时,会发生剧烈的电解等离子体,过高的放电强度反而会使沉积层厚度和性能下降。

1.3.3 时间

时间作为阴极等离子电解沉积的最基本因素,在脉冲模式下,其他条件相同时,随着沉积时间的增加,阴极等离子电解沉积放电更强烈,放电通道温度也越高。因此,随着沉积时间的延长,基体本身的元素扩散也越强烈,越容易在沉积层检测出基体元素[29]。此外,随着沉积时间增加,沉积层物质的相组成也会发生变化。在沉积时间较短时,沉积层的相组成以某一相为主,XRD检测中伴随着少量杂峰,随着沉积时间的延长,杂峰逐渐消失,主相峰强度增加,最后在基体上演变成结晶度高、成分单一的相组织[30]。此外,随着沉积时间的增加,阴极表面沉积过程不断进行,沉积层厚度不断增加。但是当沉积时间过长时,长时间的高能量释放,极其容易破坏沉积层的表面结构,使其出现裂纹、孔洞,甚至还会出现沉积层整体剥落,沉积层厚度降低的问题。

1.3.4 频率

频率作为脉冲模式下影响阴极等离子电解沉积的又一因素,其本质也与放电强度有关。随着频率的增加,沉积层的结构变得更加致密,表面粗糙度减低,耐蚀能力也随之提高。同时频率的增加,缩短了在沉积层表面的能量作用时间,导致基体本身处于较低的温度,沉积层中的相组成也会随之发生变化[31]。这是由于随着频率的增加,单个脉冲周期缩短,阳离子沉积的时间也随之变短,减少了沉积层枝晶形貌的形成,沉积层表面的熔融态区域特征逐渐减少,因此沉积层得到致密度和性能优速提高,但对于沉积层的沉积速度、硬度、结合强度影响较小[28]。

2 阴极等离子电解沉积在涂层方面的研究进展

阴极等离子电解沉积技术虽然起步较晚,尚未得到大范围的应用。然而,其独特的优点使其在涂层制备领域具有广阔的应用前景。目前,研究人员不仅在碳钢、铝合金等金属表面沉积了陶瓷涂层、金属涂层以及复合涂层,并且进一步研究了阴极等离子电解沉积制备涂层中的关键因素。

2.1 陶瓷涂层

陶瓷涂层具备优异的物理化学、耐高温、耐腐蚀以及高温抗氧化性能,可以在不影响材料力学性能的基础上提高材料的抗高温氧化等性能,广泛应用于航空航天、海洋船舶等领域。但传统的陶瓷涂层制备方法不仅生产效率低、成本高,并且生成的涂层性能也较差,利用CPED制备陶瓷涂层[32],不仅提高了效率、降低了成本,而且具备更加优异的附着力、高硬度和耐蚀性等性能,已成功制备Al2O3、ZrO2、CeO2等涂层以及相应的优化研究。

Al2O3作为一种重要的陶瓷材料,通过阴极等离子电解沉积制备高温Al2O3涂层[27],均匀致密,涂层具备优异的抗高温氧化性能,有效地抑制高温情况下氧的内部扩散和基体元素的外部扩散,抑制基体的氧化。正常实验条件下,通过CPED制备的Al2O3陶瓷涂层主要由电解液中存在的成分构成[29],但由于沉积过程中气体鞘层等离子放电区的温度较高,涂层/基体界面附近的少量基体熔化,参与成膜过程,会导致涂层中会出现少量基体元素[33],但含量远低于阳极微弧氧化涂层中的基体元素[34],涂层整体相对纯净,具有更加广阔的发展前景,并且沉积时间过长、工作电压过高,基体元素会越容易在涂层中扩散。通过对比Al2O3陶瓷涂层在304不锈钢[31]、TiAl合金[35]、NiTi合金[29]、Ti-45Al-8.5Nb合金[36]等基体上的结构和性能,发现其主要受到实验过程中的电压、时间、占空比、频率等因素影响,基体本身的影响较小。通过改变CPED实验过程中的电源参数,灵活的控制涂层的致密度,得到性能最佳的涂层。一般情况下,CPED制备Al2O3陶瓷涂层都是在水溶液中进行,但这种情况下得到的涂层倾向于团聚形成结块,容易出现裂纹,使涂层失效。为了得到更加致密的Al2O3陶瓷涂层,在水溶液中加入电导率远低于水的乙醇溶液[37],通过乙醇控制沉积时的起弧电压和工作电压,抑制陶瓷颗粒的团聚倾向,提高涂层致密度[38],避免工作电压过高时,反应剧烈,使涂层粗糙,出现裂纹,严重影响性能。

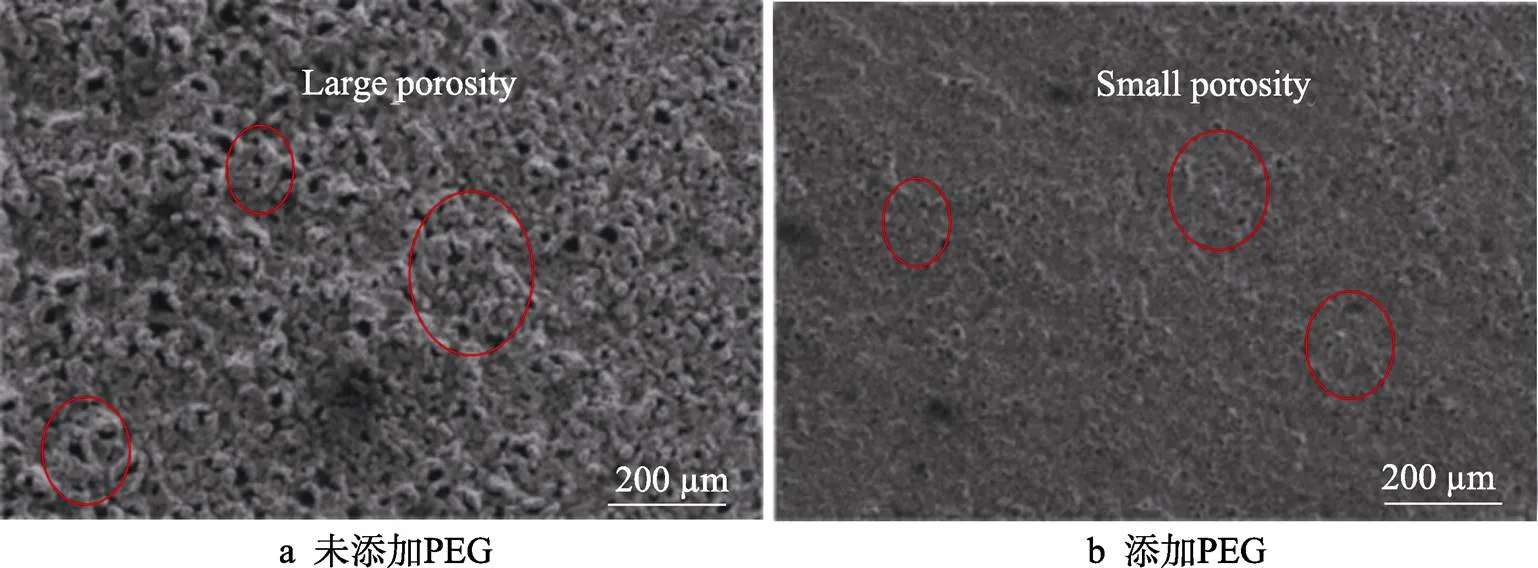

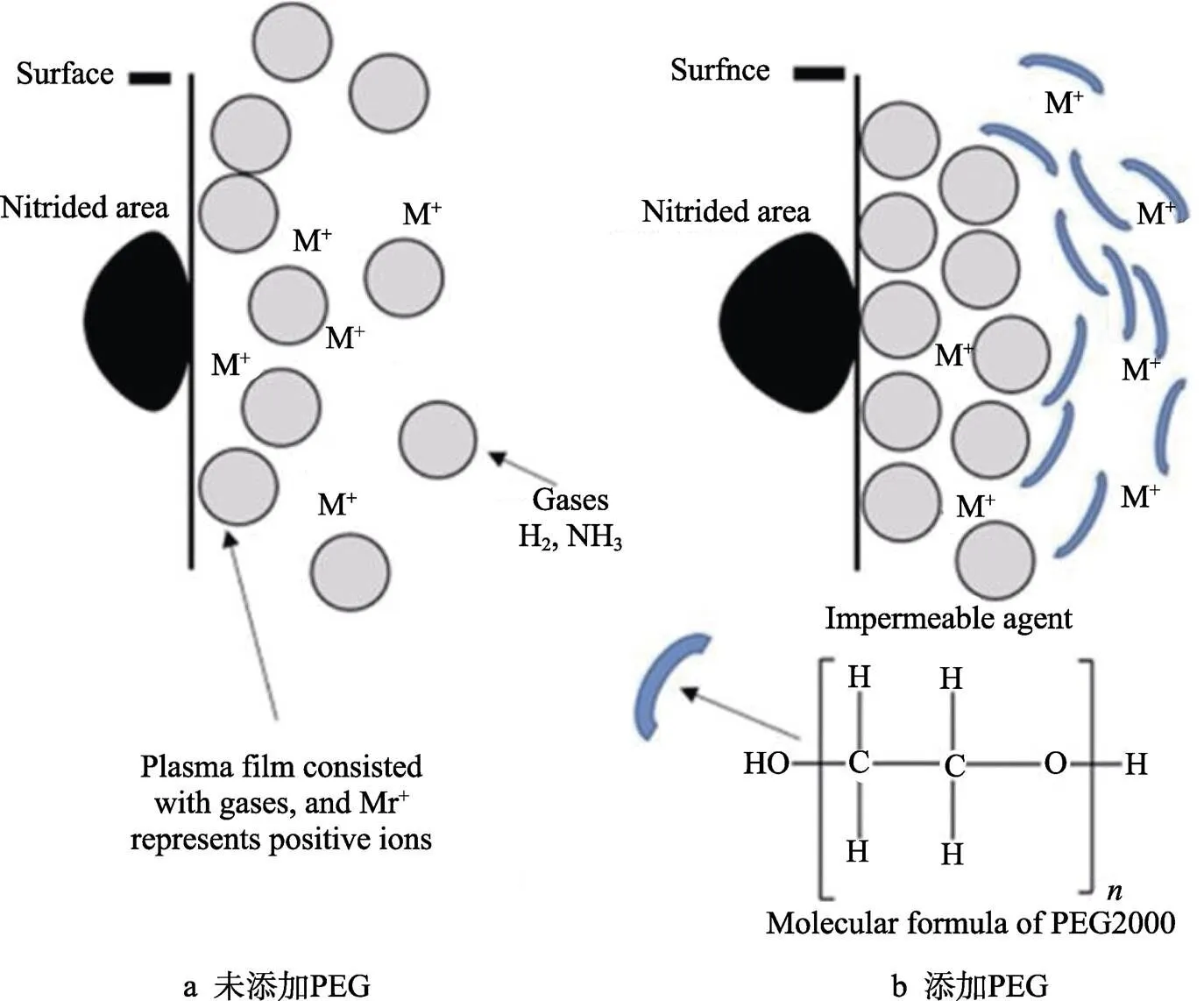

虽然目前成功用阴极等离子电解沉积制备了Al2O3涂层,但应用在大尺寸样品的制备时,电流密度过大,限制了工业化的可能性,因此要降低电流密度。聚乙二醇(PEG)作为一种大分子材料,沉积时可以聚集在阴极附近形成大分子层,大分子层对于溶液中的离子没有太大影响,但会阻碍气泡的通行,提高水蒸气和氢气包裹阴极的效率,实现电流密度的显著降低[39]。如图4所示,添加PEG,可以减少等离子体放电时的破环作用,降低Al2O3涂层的孔隙率和孔径,提高涂层的致密性,使Al2O3涂层具有更高的抗氧化性和抗剥落性。Liu等[13]在PEG的基础上,对电解液进行了水溶胶处理,利用PEG和水溶胶的协同作用,在显著降低电流密度的同时提高Al2O3涂层的沉积速率,并且可以降低2/3的能耗,对于复杂样品,也不受边缘效应影响,有助于进行大型复杂样品的处理。在以往情况下,沉积Al2O3涂层用的都是硝酸铝作为Al源,这很难制备纯的Al2O3涂层,最新研究发现,用异丙醇铝作为Al源,可以显著提高涂层纯度[40]。同时面对涂层长期使用出现孔隙导致的耐腐蚀性能下降等问题,可以对沉积好的涂层进行环氧树脂密封,环氧树脂通过陶瓷涂层的孔隙进入Al2O3涂层内部并与其相互交联,形成了内部 Al2O3涂层和外部有机涂层的情况,显著提高材料的耐蚀能力,可用于各种恶劣的工作环境。

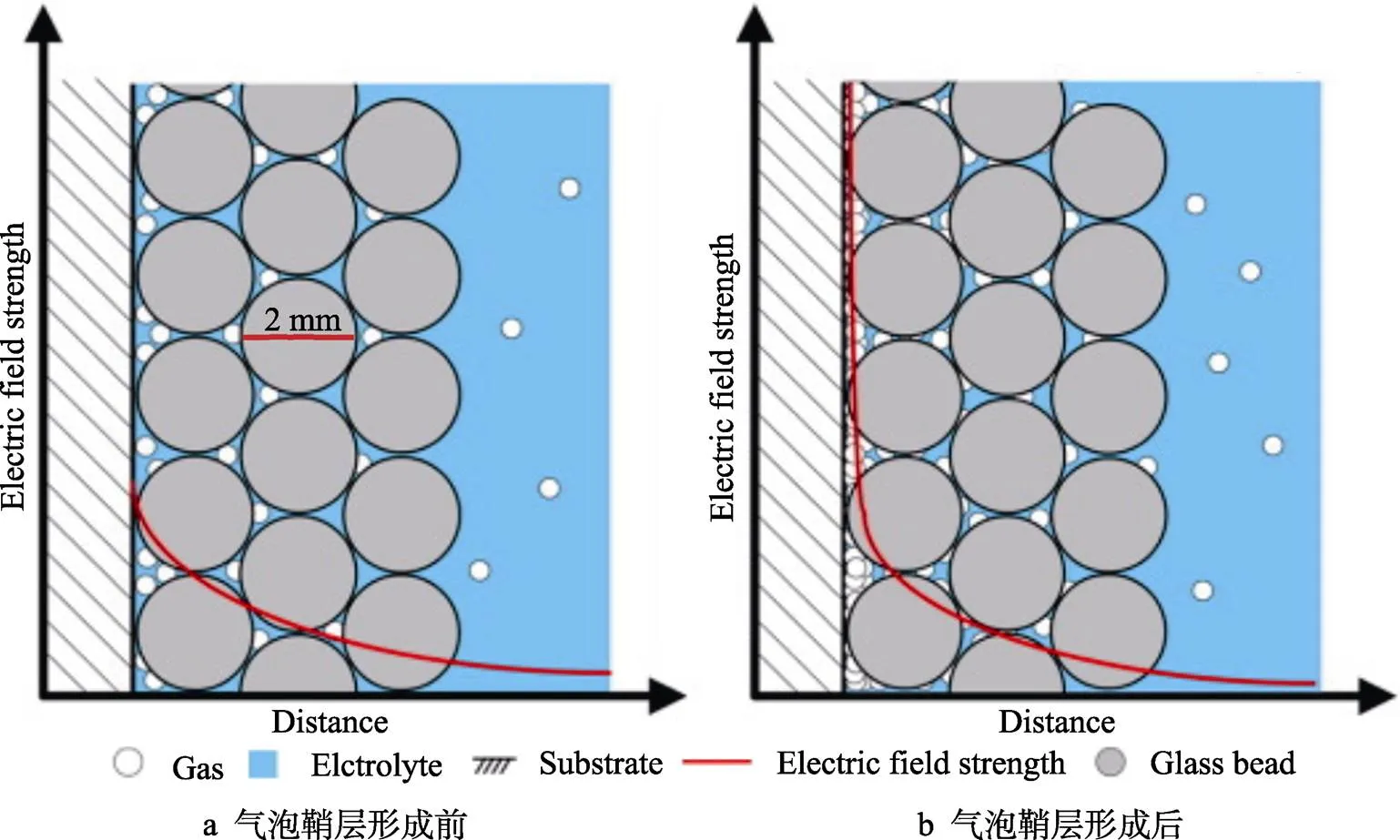

ZrO2作为和Al2O3同样重要的耐高温陶瓷材料,具备高熔点、高电导率、极端化学惰性和低膨胀系数等性质,在沉积时面临与Al2O3同样的电流密度过大的问题。为此,采取了另一种新的方法,在CPED制备ZrO2涂层的同时在阴极附近添加直径为2mm的玻璃微珠,可以有效降低电流密度,实现大面积的涂层制备[41]。如图5所示,阴极附近的微珠可以阻碍气泡在阴极表面纵向传输,更倾向于在阴极表面横向聚集,使气泡分布均匀,在较低的电流密度下形成较薄的气体鞘层,快速形成高电场将其电离,实现涂层的制备。ZrO2陶瓷涂层不仅具备优异的耐腐蚀性能,同时被证明具备可增强骨细胞的黏附、生长和增殖,在镁合金植入物表面沉积ZrO2涂层来提高材料的耐蚀性和生物相容性[42]。研究表明,ZrO2涂层显著提高了WE43镁合金的耐腐蚀能力,同时有助于成骨细胞的黏附和增殖,对于镁合金植入体的表面改性具备巨大的研究价值。

CeO2是一种优异的功能材料,具备独特的性质,在光学、催化等领域得到了广泛应用,但导电性能较差,因此难以通过CPED制备均匀致密的CeO2涂层。为了改善这一问题,在电解液中加入一定量的甘油,一方面可以提高涂层的致密性,抑制沉积过程中的点放电;另一方面,通过甘油在沉积过程中为CeO2涂层掺杂碳原子,提高导电率,从而促进CeO2涂层的沉积[43]。相比于未加甘油制备的CeO2涂层来说,显著提高了耐蚀能力和耐久性。

2.2 金属涂层

相对于陶瓷涂层,金属涂层具有更高的抗磨损性、抗冲击性等性能,面对恶劣环境时具有更加明显的优势。金属镍具有优异的耐蚀、耐热、高强度和高塑性等性能,广泛应用于机械电子、化工能源和航天航空等领域。通过在铝合金表面沉积金属Ni涂层,可以显著改善铝合金较差的机械性能[15]。在沉积过程中,气体鞘层等离子放电区的温度较高,超过金属Ni的熔点,金属Ni呈现出典型的熔融态,并且阴极附近的电解液温度较低,对沉积的金属Ni快速淬火,得到细小的纳米晶结构,有助于提高表面硬度。

图4 添加PEG前后表面SEM示意图[39]

图5 添加微珠后气泡鞘层形成前后电场强度变化[41]

金属锌能够在表面形成一层保护性的氧化膜,具有较好的耐蚀性能,同时其本身又具备良好的压延性和耐磨性,广泛应用于工业生产的众多领域。阴极等离子电解沉积作为一种高效的金属涂层制备方法,通过改变沉积过程中的占空比,提高Zn离子接近阴极的可能性,可以在材料表面制备孔隙率低、厚度大、结构致密、粗糙度低、附着力好的光滑锌涂层[26]。此外,Zn-Al涂层相比于传统的单一涂层具有更加优异的性能,它兼具纯锌和纯铝涂层的优点,耐腐蚀性能得到大幅度提高。并且相对于传统的电镀方法,阴极等离子电解沉积能够沉积它所不能沉积的铝元素,具有巨大的研究意义[44]。通过这种方法制备的Zn-Al涂层具有较高的沉积速率,良好的连续性,并且由于固溶体的强化效应,其显微硬度明显高于纯锌涂层,但具备一些不规则形貌和孔隙。

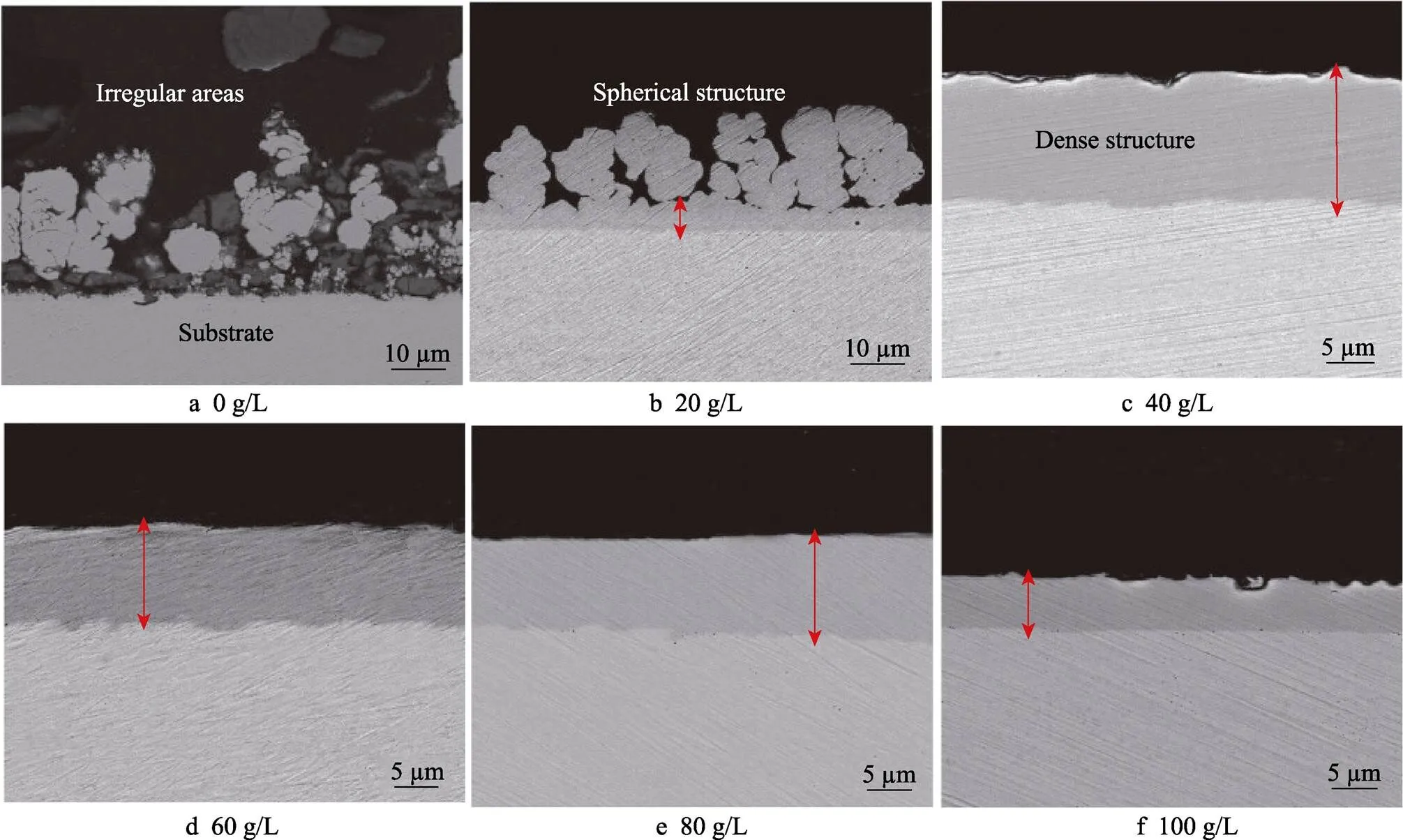

在金属涂层沉积时,为了加速气体鞘层的形成,降低沉积电压,通常在溶液中加入一定量的酸,降低电解液的pH值。但酸含量会显著影响涂层形貌[45],如图6所示,在硫酸含量低时,金属沉积速率很快,容易发生尖端放电,在尖端处进一步沉积金属,出现恶性循环,使涂层表面呈现出许多不规则的区域,具有很高的粗糙度。随着硫酸含量的增加,沉积速率降低,等离子弧有足够的能量将金属熔化,涂层表面致密度增加,但涂层的厚度也随着沉积速率的降低而减小。除此之外,调节电解液溶度也改变沉积速率[46],通过改变阳离子含量使等离子弧充分作用在沉积金属上,可以弥补涂层缺陷,细化晶粒,提高金属涂层的硬度、结合力、耐磨性等性能[47]。

金属Cr具有优异的耐磨性、耐蚀性、高硬度等性能,是电镀行业的主力军,但传统行业使用的六价铬离子对于人体和环境具有极大的危害,极大的限制的Cr的应用,目前三价铬离子是主要的研究方向。如图7所示,通过CPED还原三价铬离子得到的金属Cr涂层表面几乎没有裂纹,呈现典型的熔融形态,相较于传统的电镀方法,金属Cr的晶粒被细化,缺陷得到了弥补,显著提高了耐蚀能力[48]。随着进一步研究,在Cr涂层的基础上,成功制备了Ni-Cr二元合金涂层[49]。Ni-Cr二元合金是一种高温环境下的耐氧化涂层,主要应用在各种航空航天等高温领域,目前制备Ni-Cr涂层的方法有很多,但都存在着在复杂部位与基体不能紧密接触以及制备过程中氧化的问题。CPED作为最新的涂层制备技术,不仅能够使涂层与基体具有良好的结合力,而且制备过程中阴极受到氢气包围,最大程度上抑制了涂层的氧化。通过这种方法制备的Ni-Cr涂层致密性好,成分均匀并且合金化程度高,表层金属氧化形成致密的氧化皮,抑制氧原子的传输,表现出了良好的抗高温氧化性能。金属Mo涂层作为Cr涂层的潜在替选材料,在航空航天、化工等工业领域都得到了广泛应用。相较于应用最广的等离子喷涂制备Mo涂层,CPED制备的Mo涂层不具备氧化相MoO2,提高了层间强度,具有更好的粘结性能,并且发现在沉积过程中由于等离子气泡局部熔化以及表面的高电势引起的扩散增强共同作用,Mo合金化到基体材料中,在表面形成了Mo合金相,从而提高了材料硬度[50]。

图6 不同硫酸含量沉积Ni涂层截面示意图[45]

图7 Cr涂层的表面及截面示意图[48]

2.3 复合涂层

面对复杂的应用环境,材料对于涂层的要求总是多方面的,单一涂层总是具备一定的缺点,无法满足材料的全部要求,在此基础上,复合涂层应运而生。阴极等离子电解沉积制备的Al2O3涂层难免存在裂纹多、结晶度低的问题,为了提高Al2O3涂层的致密度和结晶度,在其中加入了CeO2[51]。一方面掺杂离子的放电可以促进等离子电解沉积过程的进行,另一方面有助于降低工作电压,使得涂层制备更加容易。但掺杂量过大,会在沉积过程中会造成严重放电,不利于涂层的制备,适量的CeO2才能促进涂层表面的均匀性和结晶性,提高Al2O3涂层的结合强度、表面硬度、高温抗氧化性能和耐磨性。

Al2O3涂层虽然具备优异的耐高温氧化性能,但其热膨胀系数低,经过加热冷却后会与基体出现热膨胀失配问题,使涂层出现开裂和剥落,降低了涂层的性能。为了改善这一缺陷,通常在Al2O3涂层中加入的ZrO2,通过ZrO2使材料进入更稳定的单斜相,在裂纹周围产生压缩应变,提高材料的韧性,降低涂层开裂的可能性,并且提高Al2O3涂层的耐蚀性[52]。除此之外,ZrO2还可以通过纳米粒子的形式加入电解液中[53],不仅可以促进CPED过程中的电化学反应,还可以提高阴极表面的电阻,促进放电现象的发生[54]。碳纳米管、金、银、铂等颗粒都具有良好的延展性,是理想的增韧材料,广泛用于改善陶瓷的机械性能。通过在Al2O3- ZrO2涂层的基础上混入了Pt元素[55],利用Pt颗粒在变形时能够吸收能量,并且随着裂纹的扩大而延伸的特性,将裂纹约束在两个Pt颗粒之间,可以提高涂层的耐高温剥落性能。随着Pt原子的不断加入,涂层的孔隙率不断降低,涂层变得更加致密,氧扩散速率降低,在提高涂层的耐高温剥落性能的同时进一步提高了Al2O3涂层的耐高温氧化性能。

虽然在Al2O3涂层加入Pt微粒可以提高涂层的导电性和致密度,但是Pt本身是一种贵金属,不可避免地提高的涂层的成本。SiC颗粒是一种半导体材料,会在沉积时聚集在阴极表面,提高沉积过程复合涂层的击穿电场强度,减少击穿涂层的破环性行为发生,使涂层更均匀致密[56]。

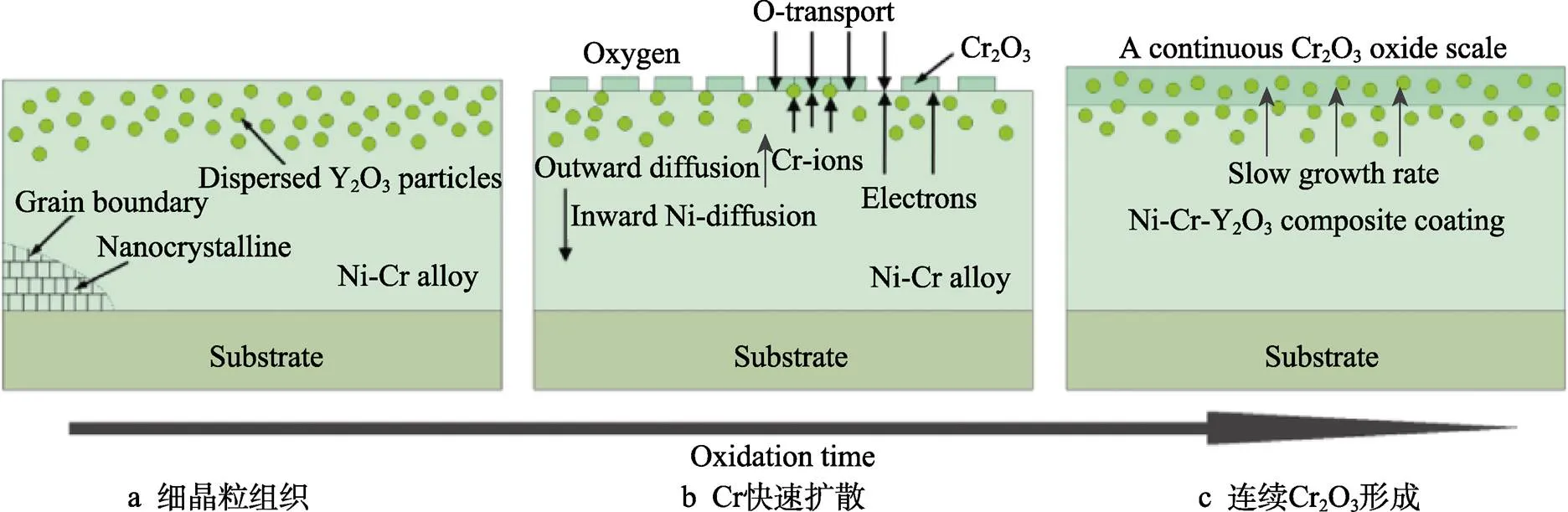

Ni-Cr二元合金涂层具有良好的抗氧化性能,广泛应用于耐高温材料,保护基体不被氧化,最新的研究发现,少数活性元素加入涂层作为分散体组分,可以使涂层具有更好的抗氧化性能[17]。通过在Ni-Cr涂层中加入分散的Y2O3纳米粒子,可以使初始的氧化物以非常小的晶粒尺寸生成,如图8所示,这种晶粒有利于Cr在合金内部快速短路扩散和表面Cr2O3的快速发展,增强Cr的选择性氧化,从而形成连续的Cr2O3,保护内部基体,提高涂层的抗氧化性能。

图8 Ni-Cr-Y2O3选择性氧化示意图[17]

3 阴极等离子电解沉积在其他领域的研究进展

在过去的研究中,阴极等离子电解沉积的应用主要集中于各类涂层的制备。随着对其沉积机理研究的深入以及研究体系的丰富,CPED的应用范围也在不断拓宽。目前阴极等离子电解沉积也逐渐应用于催化剂、石墨烯等新型功能材料的制备。

3.1 催化剂

在新型能源领域的研究中,将水电解制备氢气是一个非常具有前景的研究方法[57],通过合适的催化剂提高电解水过程中析氧反应的四电子转移效率,以降低过电位,提高制氢效率是一个巨大的研究热点[58]。制备催化剂的方法有很多,目前广泛使用的主要包括水热法、化学气相沉积法、脱合金法、MOF法等,但这些方法都具有过程复杂、效率低、时间长等缺点[59],并且催化剂的产量低、与基体之间的结合也存在问题,在实验过程中催化剂本身极容易出现大量脱落,限制催化剂的长期使用,难以提高其稳定性。阴极等离子电解沉积作为一种简单高效的样品制备方法,过去几年的研究虽然主要集中在制备陶瓷涂层、金属涂层等领域,但有研究表明,通过改变实验条件,可以在基体上快速制备出纳米结构催化剂。由于制备方法的独特性,可以一次性得到自支撑式催化剂,无需进一步处理,制备速率非常快,大幅度提高了催化剂的产量,并且制备的催化剂具备有利于电解水的优异附着力和独特三维结构,是一门非常有前景的催化剂制备手段[16]。

Fe、Co、Ni等过渡金属具备优异的析氧反应催化活性[60],并且具有储量大、成本低等优点,通过一些制备方法得到的过渡金属氧化物、磷化物、硫化物等催化剂都具备优异的催化性能[61],但基本上没有利用CPED制备催化剂的研究报道。Xia等[62]通过CPED的方法成功在304不锈钢表面制备了自支撑催化剂FeCoNi三元合金,该催化剂是由面心立方和体心立方两相组成,在1 mol/L KOH电解液中10 mA/cm2电流密度对应的过电位为285 mV,展现出了优异的催化性能。这主要得益于CPED独特的优异附着力和三维结构,优异的附着力可以为催化剂提供长期耐久性,而独特的三维结构可以使催化剂具有更高的比表面积和更多的裸漏活性位点,提供更高的催化活性。

高熵合金是指由5种及以上的金属元素组成的合金,其每种元素含量在5%到35%之间[63],由于合金组元较多,整个体系的混合熵较大,降低了体系的自由能,使合金具有更高的稳定性。并且高熵合金由于元素种类较多、独特的结构等原因具备普通合金所不具备的高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应[64]。借助高熵合金的特殊效应,可以提高催化中心附近的电子传递效率和析氧反应过程中产生的活性中间体的吸附过程,提高催化性能。Huang等[65]在FeCoNi的基础上进一步研究,制备了FCC相的FeCoNiMnCu高熵合金催化剂,如图9所示,这一材料呈现出树枝状结构,尺寸较小,树突呈3D结构,这种独特的结构为材料带来了优异的催化性能,在10 mA/cm2电流密度下过电位为280 mV。这充分证明了CPED在制备催化剂领域突出的发展前景和卓越的研究价值。

3.2 微球

在利用阴极等离子电解沉积制备材料时,溶液中被还原的阳离子除了会在阴极表面形成涂层,还会在溶液中形成均匀分散的纳米球。在沉积过程中,阴极表面局部加热,超过金属的熔点,被还原的金属形成熔融态,在表面张力的作用下呈球状,同时溶液温度较低,金属迅速冷却形成细小的球形颗粒[66]。La2Zr2O7具有优秀的化学稳定性、高熔点和低热导率等性能,近年来为了提高其性能,扩宽应用领域,获得高比表面积和结晶度,通常采用溶胶-凝胶、共沉淀煅烧等方法来制备纳米级别的La2Zr2O7,但都没有得到理想结果[67]。而阴极等离子电解沉积可以一步制备纳米级别的La2Zr2O7,避免了传统方法长时间高温处理带来的纳米结构团聚和不稳定现象[68]。但只有在高浓度溶液中,才能够得到规则的微球,当溶液中材料浓度较低时,更倾向于在阴极表面形成La2Zr2O7涂层,溶液中的La2Zr2O7微球不仅数量少而且呈团聚状。

图9 FeCoNiMnCu高熵合金催化剂SEM示意图[65]

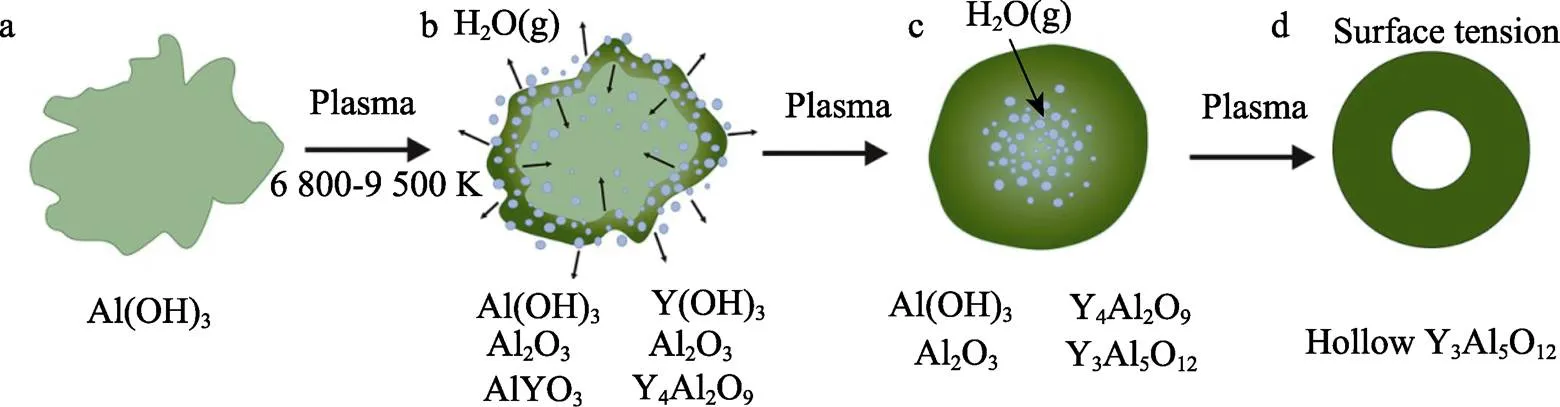

与La2Zr2O7不同的是,TiO2微球的形成即不再溶液中,也不再阴极表面,而是发生在溶液和阴极之间的界面上,这就导致TiO2几乎不生成涂层,产物大部分都是分散在溶液中的TiO2微球,极大的提高了微球产率[69]。中空微球是在微球基础上的进一步演化,具备高比表面积、低密度和高渗透性等性能,在药物运输、传感器等领域得到了广泛应用。Y3Al5O12中空微球的形成机理如图10所示,由于沉积过程中温度较高,反应生成的水一部分以气体形式溢出,另一部分收拢到微球内部,随着反应的进行,生成Y3Al5O12,未能溢出的水蒸气则聚集到微球中心形成空心室[70]。与传统方法不同,该方法直接利用等离子能量和液体表面张力,无需高温煅烧或前体模板,不仅简单有效,而且效率高。

3.3 石墨烯

石墨烯作为当下的研究热点,是所有材料中最理想的二维材料,具备优异的物理和化学性能[71],广泛应用于纳米材料、电子器件和航空航天等领域。但目前石墨烯的制备方法要么耗材耗时,要么成本高,环境要求严苛,而CPED可以在镍基上一步制备石墨烯组成的碳薄膜涂层[72],通过这种方法即降低了成本,也节约了时间。利用乙醇溶液作为碳前驱体,以纯镍板作为阴极,石墨板作为阳极,添加氢氧化钠来提高溶液的电导率,但较低的电导率依旧使得击穿电压较高。在制备过程中,击穿电压为650 V,沉积电压为800 V,通过100 V/s的速度将800 V的沉积电压快速施加到电极上。在沉积过程中,较大的阳极-阴极表面积之比使Ni周围的电流密度较为集中,较高的外加电压使Ni板周围的溶液温度迅速升高到汽化温度并产生气泡并形成气体鞘层,进一步升高电压,在气体鞘层上产生强电场,使气体电离,气泡被击穿,产生电弧放电,形成等离子体。等离子弧放电导致在气相中形成离子、自由基和石墨粒子,放电引起的高温导致乙醇蒸汽热解和热分解,在基底表沉积多层涡轮层石墨烯,形成sp2健合碳膜,最终在基体上形成石墨烯涂层。该涂层是由涡轮层状多层石墨烯颗粒组成,多层石墨烯之间没有任何堆叠顺序,随着沉积时间的延长,涂层的厚度会增加,但是石墨烯层的厚度基本不变,这充分表明了CPED对于石墨烯制备的研究前景。

3.4 元素渗入

为了满足环境对于材料性能的要求,在不改变材料耐蚀性等性能的同时提高材料的硬度和耐磨性,渗氮、渗碳是一种有效的方法[73]。相比于其他渗氮方法的高要求、长时间、高成本,阴极等离子电解沉积渗氮展现出广阔的应用前景,可以在极短的时间内形成氮化层[74],提高材料的硬度和耐磨性。如图11所示,在电解液中加入PEG,可以阻碍气体鞘层的逸散,使其与阴极充分结合,增加等离子体中元素的体积密度,促进氮化层厚度的增加,大分子聚合物的加入为氮原子的渗透提供了充足的能量,可以实现快速渗透,渗氮层的耐腐蚀性能也随之得到提高。此外通过尿素水溶液对Q235进行了碳氮共渗,在通电情况下,尿素电离成碳、氮、氧组成的共轭双键,在材料外表面形成碳化铁、氮化铁碳氢化合物和氧化铁,在扩散层形成氮化铁和氮化铁两相,显微硬度相对于基体提高了数倍,耐磨损能力也大幅度增加,显著提高了材料的使用寿命[75]。渗碳与渗氮类似,都是提高钢材料表面硬度和耐磨性,延长使用寿命的常用工艺之一。利用阴极等离子电解沉积的方法,可以在钢表面一步形成含类金刚石碳的渗碳层[11],碳原子通过样品周围强离子轰击产生的晶体缺陷扩散向基体扩散,进入铁晶格,显微硬度、耐磨性、耐蚀性得到大幅度提高,并且渗碳层与基体之间没有明显的界面,具有较高的附着力。渗碳结束时,如果直接关闭电源,由于薄膜沸腾现象,会极大的降低样品的冷却速度,淬火硬化效果不明显[20]。但如果采用缓慢降低电压的方法,电流和温度都保持较高的水平,实际等同于延长了渗碳时间,硬度也有所提升。

图10 Y3Al5O12中空微球形成示意图[70]:a)不规则氢氧化物颗粒;b)气态H2O转移;c)气态H2O形成空心腔;d)形成规则Y3Al5O12颗粒

图11 PEG在金属/电解液界面粘结示意图[74]

除了渗碳、渗氮外,硼化也是一种著名的表面硬化工艺,可以大幅度提高材料表面的耐蚀性和耐磨性。相较于传统的渗硼工艺,如熔盐浸渍法、包渗硼法、电化学渗硼等,高效便捷、清洁无污染的阴极等离子电解沉积渗硼具有更大的发展前景,避免了加工温度高、环境污染、有毒易爆、处理时间长等问题[76]。同时面对硼原子本身向钢中扩散率低的问题,通过改变实验过程中的工作电压,提高基体周围等离子放电区的温度,利用热能将硼原子引入到工件表面的金属晶格内部,实现硼化物的形成,硼化物层的厚度、硬度、耐蚀性能、耐磨性能均随电压的增加而增加,但电压过高会对基体本身造成破坏[77],同时放电时间的增加也会使硼化物层的厚度、硬度、耐磨性和耐蚀性得到提高。通过这种方法形成的硼化物主要是FeB和Fe2B,二者都属于金属间化合物,与Fe2B相比,FeB的硬度虽然高,但是其脆性过大,在应用中容易脱落,影响渗层寿命[78],因此为得到以Fe2B为主的渗硼层,多元渗硼是重要的研究方向。通过在电解液中加入甘油实现硼碳共渗,得到由过渡层、硼化物层和表面疏松层组成的渗层,其中较薄的表面疏松层主要由Fe2B、FeB、Fe2O3和Fe3C几相组成,而在硼化物层,FeB、Fe2O3和Fe3C含量明显降低,Fe2B占据主导地位,材料的硬度、耐磨性和耐蚀性得到显著提高,并且高于单相的Fe2B层[79]。

4 阴极等离子电解沉积技术展望

阴极等离子电解沉积是一种极具前景的材料制备和表面处理技术,具有成本低、效率高、性能优良等优点,但目前针对阴极等离子电解沉积的研究仍缺乏一定的深度,在将其应用在新材料领域的研究仍缺乏一定的探索。

1)影响阴极等离子电解沉积的因素众多,主要归结为电参数和溶液体系。通过对现有研究成果的分析总结,探讨出了电参数与溶液体系内的部分参数对涂层沉积的影响规律,为自由控制涂层的形貌、结构、性能,得到所需的沉积结果,提供了可能性。但对于众多参数带来的影响还缺乏更加深刻的认识,未来可以进一步研究,建立涂层-参数的理论模型。同时目前的针对阴极等离子电解沉积的研究主要集中在工艺条件和性能表征等方面,缺乏在不同溶液体系之间的区别、各溶液体系对阴极等离子电解沉积结果的影响、材料性能与溶液体系之间关系、溶液成分如何影响等离子放电等不同方面的相关评价,仍需进一步深入研究,明确影响规律。

2)相较于单一的陶瓷、金属涂层,复杂体系涂层显然具备更广阔的发展前景。通过加入新的成分,或为涂层带了更加优异的性能,例如更高的硬度、耐蚀性、耐磨性等;或弥补原涂层的不足,改善其性能,例如减少涂层孔隙,提高致密度等。但目前利用CPED制备的复杂体系涂层较少,未来可以进一步研究,拓宽涂层体系。同时高熵合金作为极具发展潜力的新型合金,由于其独特的高熵效应,具备传统单一材料所不具备的优点,同时具备更加优异的硬度、耐磨性、耐蚀性甚至催化性能,阴极等离子电解沉积在满足金属共沉积的基础上,具备高效便捷、成本低廉等优势,具备极佳的发展潜力,但目前这一技术在高熵合金涂层领域的关注较少,仍需进一步深入研究,拓宽CPED的可制备材料领域。

3)阴极等离子电解沉积作为一种高效便捷的材料制备技术,除了在涂层领域的深入研究,在催化剂、石墨烯、元素渗入等研究热点也具有极大的研究潜力。基于CPED本身的优势,制备的催化剂具有有利于提高催化性能的优异结合力和独特三维结构,同时也极大的提高了石墨烯的制备效率、降低了成本。此外,可以短时间内完成碳、氮、硼以及其他元素在基体表面的渗入,避免了其他方法所需要的长时间、高成本、环境要求高等问题,但目前针对CPED制备催化剂、石墨烯和元素渗入的研究较少,未来可以在该领域深入研究,同时还有望踏足其他新兴领域。

5 总结

本文通过研究国内外利用阴极等离子电解沉积制备的金属涂层、陶瓷涂层、复合涂层、催化剂和微球等材料,详细讲解了阴极等离子电解沉积过程中包括电压电流曲线、气体鞘层演变、金属离子沉积在内的基本原理,揭示了沉积过程中影响沉积结果的电压、时间、占空比、频率等部分规律,并对溶液体系的影响进行了一定程度的总结,分析了目前CPED的主要的应用领域,探讨了该技术未来的发展方向,为其在新材料制备领域提供更多思路。

[1] 刘嘉航, 吕哲, 周艳文, 等. 热障涂层先进陶瓷材料研究进展[J]. 表面技术, 2022, 51(7): 42-52. LIU Jia-hang, LYU Zhe, ZHOU Yan-wen, et al. Research Progress of Advanced Ceramic Materials for Thermal Barrier Coatings[J]. Surface Technology, 2022, 51(7): 42-52.

[2] 齐左飞, 吴志生, 陈金秋, 等. 镁合金表面耐蚀涂层现状及发展趋势[J]. 热加工工艺, 2021, 50(20): 1-6. QI Zuo-fei, WU Zhi-sheng, CHEN Jin-qiu, et al. Present Situation and Development Trend of Corrosion Resistant Coatings on Magnesium Alloy Surface[J]. Hot Working Technology, 2021, 50(20): 1-6.

[3] 韩冰源, 杜伟, 朱胜, 等. 等离子喷涂典型耐磨涂层材料体系与性能现状研究[J]. 表面技术, 2021, 50(4): 159-171. HAN Bing-yuan, DU Wei, ZHU Sheng, et al. Study on System and Properties of Typical Wear-Resisting Coating Materials by Plasma Spraying[J]. Surface Technology, 2021, 50(4): 159-171.

[4] 阮峥, 刘朝辉, 成声月, 等. 水性环氧防水涂层材料对混凝土吸水性能的影响[J]. 表面技术, 2015, 44(4): 97-103. RUAN Zheng, LIU Zhao-hui, CHENG Sheng-yue, et al. Research on the Effect of Waterborne Epoxy Resin Coating on Water-Absorption Properties of Concrete[J]. Surface Technology, 2015, 44(4): 97-103.

[5] KUMAR A, NAYAK S K, BIJALWAN P, et al. Optimization of Mechanical and Corrosion Properties of Plasma Sprayed Low-Chromium Containing Fe-Based Amorphous/Nanocrystalline Composite Coating[J]. Surface and Coatings Technology, 2019, 370: 255-268.

[6] 吴影, 刘艳, 陈文静, 等. 超高速激光熔覆技术研究现状及其发展方向[J]. 电焊机, 2020, 50(3): 1-10, 140. WU Ying, LIU Yan, CHEN Wen-jing, et al. Research Status and Development Direction of Extreme High- Speed Laser Material Deposition[J]. Electric Welding Machine, 2020, 50(3): 1-10, 140.

[7] USTINOV A I, POLISHCHUK S S, DEMCHENKOV S A, et al. Formation of Thin Foils of High-Entropy CrFeCoNiCu Alloys by EB-PVD Process[J]. Surface and Coatings Technology, 2020, 403: 126440.

[8] NARAPARAJU R, HÜTTERMANN M, SCHULZ U, et al. Tailoring the EB-PVD Columnar Microstructure to Mitigate the Infiltration of CMAS in 7YSZ Thermal Barrier Coatings[J]. Journal of the European Ceramic Society, 2017, 37(1): 261-270.

[9] YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma Electrolysis for Surface Engineering[J]. Surface and Coatings Technology, 1999, 122(2-3): 73-93.

[10] PAULMIER T, BELL J M, FREDERICKS P M. Development of a Novel Cathodic Plasma/Electrolytic Deposition Technique[J]. Surface and Coatings Technology, 2007, 201(21): 8771-8781.

[11] WU Jie, XUE Wen-bin, WANG Bin, et al. Characterization of Carburized Layer on T8 Steel Fabricated by Cathodic Plasma Electrolysis[J]. Surface and Coatings Technology, 2014, 245: 9-15.

[12] WANG Ping, LI Jian-ping, MA Zhi-jun, et al. The Growth Mechanism of CPED Coating with Zirconia Sol Addition on an Al-12Si Alloy[J]. Journal of Alloys and Compounds, 2018, 740: 735-742.

[13] LIU Chen-xu, ZHANG Jin, HE Ye-dong, et al. Synergistic Effect of PEG and Hydrosol Treatments of Solution on Preparing Al2O3Coating by Cathode Plasma Electrolytic Deposition[J]. Materials Research Express, 2017, 4(3): 036306.

[14] LIN A D, KUNG C L, CAO You-qing, et al. Stainless Steel Surface Coating with Nanocrystalline Ag Film by Plasma Electrolysis Technology[J]. Coatings, 2018, 8(6): 222.

[15] ZHANG Zhan, RONG Wan, WU Jun-sheng, et al. Direct Preparation of Nanostructured Ni Coatings on Aluminium Alloy 6061 by Cathode Plasma Electrolytic Deposition[J]. Surface and Coatings Technology, 2019, 370: 130-135.

[16] LI Chao-jiang, ZHANG Bo-wei, LI Yong, et al. Self- Assembled Cu-Ni Bimetal Oxide 3D In-Plane Epitaxial Structures for Highly Efficient Oxygen Evolution Reaction[J]. Applied Catalysis B: Environmental, 2019, 244: 56-62.

[17] QUAN Cheng, DENG Shun-jie, JIANG Yi-dong, et al. Characteristics and High Temperature Oxidation Behavior of Ni-Cr-Y2O3Nanocomposite Coating Prepared by Cathode Plasma Electrolytic Deposition[J]. Journal of Alloys and Compounds, 2019, 793: 170-178.

[18] LIU Chen-xu, ZHANG Jin, HE Ye-dong, et al. Al2O3Microspheres Prepared by Cathode Plasma Electrolysis[J]. Australian Journal of Chemistry, 2017, 70(1): 120.

[19] LIU Run, WANG Bin, WU Jie, et al. Spectroscopic Investigation of Plasma Electrolytic Borocarburizing on Q235 Low-Carbon Steel[J]. Applied Surface Science, 2014, 321: 348-352.

[20] WU Jie, LIU Run, XUE Wen-bin, et al. Analyses of Quenching Process during Turn-off of Plasma Electrolytic Carburizing on Carbon Steel[J]. Applied Surface Science, 2014, 316: 102-107.

[21] WANG Hai-rui, SUN Tao, CHANG Li-min, et al. Preparation of Ca Doping ZrO2Coating on NiTi Shape Memory Alloy by Cathodic Plasma Electrolytic Deposition and Its Structure, In-Vitro Bioactivity and Biocompatibility Analysis[J]. Surface and Coatings Technology, 2017, 325: 136-144.

[22] SEN GUPTA S K, SINGH R. Cathodic Contact Glow Discharge Electrolysis: Its Origin and Non-Faradaic Chemical Effects[J]. Plasma Sources Science and Technology, 2016, 26(1): 015005.

[23] GUPTA P, TENHUNDFELD G, DAIGLE E O, et al. Electrolytic Plasma Technology: Science and Engineering—An Overview[J]. Surface and Coatings Technology, 2007, 201(21): 8746-8760.

[24] 杨建明, 许政铎, 陈劲松. 电解液成分对阴极等离子体电解沉积镍的影响[C]//第15届全国特种加工学术会议论文集(下). 南京, 2013: 32-36. YANG Jian-ming, XU Zheng-duo, CHEN Jin-song, et al. Effect of Electrolyte Composition on Preparation of Ni by Cathodic Plasma Electrolytic Deposition[C]//Proceedings of the 15th National Special Machining Academic Conference (Part 2). nanjing, 2013: 32-36.

[25] 赵广宏, 何业东. 镀液成分对等离子电沉积镍镀层的影响[J]. 材料热处理学报, 2012, 33(9): 95-100. ZHAO Guang-hong, HE Ye-dong. Effects of Composition in Plating Solution on Ni Coatings Prepared by Plasma Electrodeposition[J]. Transactions of Materials and Heat Treatment, 2012, 33(9): 95-100.

[26] YANG Xu, DING Xian-fei, HAO Guo-jian, et al. Cathodic Plasma Electrolysis Processing for Metal Coating Deposition[J]. Plasma Chemistry and Plasma Processing, 2017, 37(1): 177-187.

[27] JIANG Zhi-peng, YANG Xu, LIANG Yong-feng, et al. Favorable Deposition of Γ-Al2O3Coatings by Cathode Plasma Electrolysis for High-Temperature Application of Ti-45Al-8.5Nb Alloys[J]. Surface and Coatings Technology, 2018, 333: 187-194.

[28] 赵广宏, 何业东. 脉冲参数对等离子电沉积镍镀层结构和性能的影响[J]. 材料热处理学报, 2012, 33(8): 115-120. ZHAO Guang-hong, HE Ye-dong. Influences of Pulse Parameters on Microstructure and Properties of Ni- Coatings Prepared by Plasma Electrodeposition[J]. Transactions of Materials and Heat Treatment, 2012, 33(8): 115-120.

[29] WANG Xi-yuan, LIU Fu, SONG Ying, et al. Structure and Properties of Al2O3Coatings Formed on NiTi Alloy by Cathodic Plasma Electrolytic Deposition[J]. Surface and Coatings Technology, 2016, 285: 128-133.

[30] LI Meng-hao, WANG De-ren, XUE Jian-chao, et al. Preparation of Pd-Doped Y3Al5O12Thermal Barrier Coatings Using Cathode Plasma Electrolytic Deposition[J]. Ceramics International, 2020, 46(6): 7019-7024.

[31] WANG Yun-long, JIANG Zhao-hua, LIU Xin-rong, et al. Influence of Treating Frequency on Microstructure and Properties of Al2O3Coating on 304 Stainless Steel by Cathodic Plasma Electrolytic Deposition[J]. Applied Surface Science, 2009, 255(21): 8836-8840.

[32] 王鹏, 刘宸旭, 邓舜杰, 等. 阴极等离子电解制备抗氧化涂层[J]. 表面技术, 2016, 45(6): 7-14. WANG Peng, LIU Chen-xu, DENG Shun-jie, et al. Anti-Oxidation Coating Prepared by Cathode Plasma Electrolytic Deposition[J]. Surface Technology, 2016, 45(6): 7-14.

[33] 薛文斌, 金乾, 杜建成, 等. 不锈钢表面阴极微弧电沉积氧化铝膜层的性能[J]. 材料研究学报, 2012, 26(1): 21-25. XUE Wen-bin, JIN Qian, DU Jian-cheng, et al. Preparation and Characterization of Alumina Coating on Stainless Steel by Cathodic Microarc Electrodeposition[J]. Chinese Journal of Materials Research, 2012, 26(1): 21-25.

[34] JIN Qian, XUE Wen-bin, LI Xi-jin, et al. Al2O3Coating Fabricated on Titanium by Cathodic Microarc Electrodeposition[J]. Journal of Alloys and Compounds, 2009, 476(1-2): 356-359.

[35] WANG Shao-qing, XIE Fa-qin, WU Xiang-qing, et al. Effect of Duty Cycle on Properties of Al2O3Ceramic Coatings Fabricated on TiAl Alloy via Cathodic Plasma Electrolytic Deposition[J]. Materials, 2018, 11(10): 1962.

[36] YANG Xu, JIANG Zhi-peng, DING Xian-fei, et al. Influence of Solvent and Electrical Voltage on Cathode Plasma Electrolytic Deposition of Al2O3Antioxidation Coatings on Ti-45Al-8.5Nb Alloys[J]. Metals, 2018, 8(5): 308.

[37] WANG Shao-qing, XIE Fa-qin, WU Xiang-qing. Mechanism of Al2O3Coating by Cathodic Plasma Electrolytic Deposition on TiAl Alloy in Al(NO3)3Ethanol-Water Electrolytes[J]. Materials Chemistry and Physics, 2017, 202: 114-119.

[38] 杨建明, 马超, 陈劲松, 等. 乙醇环境下阴极等离子体电解沉积镍[J]. 有色金属工程, 2014, 4(3): 41-44. YANG Jian-ming, MA Chao, CHEN Jin-song, et al. Cathode Plasma Electrolytic Deposition of Nickel in Ethanol Environment[J]. Nonferrous Metals Engineering, 2014, 4(3): 41-44.

[39] WANG Peng, DENG Shun-jie, HE Ye-dong, et al. Influence of Polyethylene Glycol on Cathode Plasma Electrolytic Depositing Al2O3Anti-Oxidation Coatings[J]. Ceramics International, 2016, 42(7): 8229-8233.

[40] JI Ruo-nan, MA Min-yu, HE Yun-tao, et al. Improved Corrosion Resistance of Al2O3Ceramic Coatings on AZ31 Magnesium Alloy Fabricated through Cathode Plasma Electrolytic Deposition Combined with Surface Pore-Sealing Treatment[J]. Ceramics International, 2018, 44(13): 15192-15199.

[41] DENG Shun-jie, WANG Peng, HE Ye-dong. Influence of Adding Glass Beads in Cathode Region on the Kinetics of Cathode Plasma Electrolytic Depositing ZrO2Coating[J]. Surface and Coatings Technology, 2015, 279: 92-100.

[42] LIU Cong-jun, ZHAO Yong-chun, CHEN Ya-shao, et al. Surface Modification of Magnesium Alloy via Cathodic Plasma Electrolysis and Its Influence on Corrosion Resistance and Cytocompatibility[J]. Materials Letters, 2014, 132: 15-18.

[43] JI Ruo-nan, PENG Guang-chun, ZHANG Shu-guang, et al. The Fabrication of a CeO2Coating via Cathode Plasma Electrolytic Deposition for the Corrosion Resistance of AZ31 Magnesium Alloy[J]. Ceramics International, 2018, 44(16): 19885-19891.

[44] MELETIS E I, NIE X, WANG F L, et al. Electrolytic Plasma Processing for Cleaning and Metal-Coating of Steel Surfaces[J]. Surface and Coatings Technology, 2002, 150(2-3): 246-256.

[45] ZHAO Guang-hong, HE Ye-dong. Plasma Electroplating Ni Coating on Pure Copper Sheet—The Effects of H2SO4Concentration on the Microstructure and Mechanical Properties[J]. Surface and Coatings Technology, 2012, 206(21): 4411-4416.

[46] QUAN Cheng, HE Ye-dong. The Morphology Change of Co Coatings Prepared by Cathode Plasma Electrolytic Deposition[J]. Materials Letters, 2015, 153: 92-95.

[47] QUAN Cheng, HE Ye-dong. Microstructure and Characterization of a Novel Cobalt Coating Prepared by Cathode Plasma Electrolytic Deposition[J]. Applied Surface Science, 2015, 353: 1320-1325.

[48] QUAN Cheng, HE Ye-dong. Properties of Nanocrystalline Cr Coatings Prepared by Cathode Plasma Electrolytic Deposition from Trivalent Chromium Electrolyte[J]. Surface and Coatings Technology, 2015, 269: 319-323.

[49] QUAN Cheng, HE Ye-dong, ZHANG Jin. High Temperature Oxidation Behavior of a Novel Ni–Cr Binary Alloy Coating Prepared by Cathode Plasma Electrolytic Deposition[J]. Surface and Coatings Technology, 2016, 292: 11-19.

[50] GUPTA P, TENHUNDFELD G, DAIGLE E O, et al. Synthesis and Characterization of Hard Metal Coatings by Electro-Plasma Technology[J]. Surface and Coatings Technology, 2005, 200(5-6): 1587-1594.

[51] WANG Shao-qing, XIE Fa-qin, WU Xiang-qing, et al. CeO2Doped Al2O3Composite Ceramic Coatings Fabricated on Γ-TiAl Alloys via Cathodic Plasma Electrolytic Deposition[J]. Journal of Alloys and Compounds, 2019, 788: 632-638.

[52] LIU Peng, PAN Xin, YANG Wei-hu, et al. Al2O3-ZrO2Ceramic Coatings Fabricated on WE43 Magnesium Alloy by Cathodic Plasma Electrolytic Deposition[J]. Materials Letters, 2012, 70: 16-18.

[53] 易泉秀, 何业东. 阴极等离子电解沉积Ni-P和Ni-P-ZrO2纳米晶涂层[J]. 材料热处理学报, 2015, 36(5): 198-204. YI Quan-xiu, HE Ye-dong. Ni-P and Ni-P-ZrO2Nano- Cristallized Coatings Prepared by Cathode Plasma Electrolytic Deposition[J]. Transactions of Materials and Heat Treatment, 2015, 36(5): 198-204.

[54] WANG Ping, MA Qun, LI Bin, et al. Microstructure and Thermal-Protective Property of CPED Coating with ZrO2Nanoparticles Addition on Al-12Si Alloy[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2019, 34(5): 1187-1192.

[55] WANG Peng, HE Ye-dong, ZHANG Jin. Al2O3-ZrO2-Pt Composite Coatings Prepared by Cathode Plasma Electrolytic Deposition on the TiAl Alloy[J]. Surface and Coatings Technology, 2015, 283: 37-43.

[56] LIU Chen-xu, ZHANG Shu-guang, JI Ruo-nan, et al. Cathode Plasma Electrolytic Deposition of Al2O3Coatings Doped with SiC Particles[J]. Ceramics International, 2019, 45(4): 4747-4755.

[57] XIONG Xiao-li, YOU Chao, LIU Zhi-ang, et al. Co- Doped CuO Nanoarray: An Efficient Oxygen Evolution Reaction Electrocatalyst with Enhanced Activity[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(3): 2883-2887.

[58] LIU Qin, XIE Li-si, LIU Zhi-ang, et al. A Zn-Doped Ni3S2Nanosheet Array as a High-Performance Electrochemical Water Oxidation Catalyst in Alkaline Solution[J]. Chemical Communications, 2017, 53(92): 12446- 12449.

[59] DU Lei, XING Li-xin, ZHANG Gai-xia, et al. Metal-Organic Framework Derived Carbon Materials for Electrocatalytic Oxygen Reactions: Recent Progress and Future Perspectives[J]. Carbon, 2020, 156: 77-92.

[60] YAN Ya, XIA Bao yu, ZHAO Bin, et al. A Review on Noble-Metal-Free Bifunctional Heterogeneous Catalysts for Overall Electrochemical Water Splitting[J]. Journal of Materials Chemistry A, 2016, 4(45): 17587-17603.

[61] 张晓, 何小波, 李响, 等. 基于Fe、Co、Ni的电催化析氢催化剂的研究进展[J]. 新型工业化, 2016, 6(10): 1-9. ZHANG Xiao, HE Xiao-bo, LI Xiang, et al. Recent Progress in the Electrocatalysts Based on Fe, Co and Ni for Electrocatalytic Hydrogen Evolution Reaction[J]. The Journal of New Industrialization, 2016, 6(10): 1-9.

[62] XIA Jiu-yang, HUANG Kang, YAO Zhi-xiang, et al. Ternary Duplex FeCoNi Alloy Prepared by Cathode Plasma Electrolytic Deposition as a High-Efficient Electrocatalyst for Oxygen Evolution Reaction[J]. Journal of Alloys and Compounds, 2022, 891: 161934.

[63] 曾聪, 何文, 艾云龙, 等. 高熵合金研究概况[J]. 材料热处理学报, 2020, 41(12): 37-48. ZENG Cong, HE Wen, AI Yun-long, et al. Research Overview of High Entropy Alloy[J]. Transactions of Materials and Heat Treatment, 2020, 41(12): 37-48.

[64] XIN Yue, LI Shu-hui, QIAN Ya-yang, et al. High-Entropy Alloys as a Platform for Catalysis: Progress, Challenges, and Opportunities[J]. ACS Catalysis, 2020, 10(19): 11280-11306.

[65] HUANG Kang, PENG Dong-dong, YAO Zhi-xiang, et al. Cathodic Plasma Driven Self-Assembly of HEAs Dendrites by Pure Single FCC FeCoNiMnCu Nanoparticles as High Efficient Electrocatalysts for OER[J]. Chemical Engineering Journal, 2021, 425: 131533.

[66] TORIYABE Y, WATANABE S, YATSU S, et al. Controlled Formation of Metallic Nanoballs during Plasma Electrolysis[J]. Applied Physics Letters, 2007, 91(4): 65.

[67] 刘小珍, 张骋, 陈捷, 等. 燃烧法合成La2Zr2O7粉及其光谱性能[J]. 光谱学与光谱分析, 2016, 36(12): 4063-4066. LIU Xiao-zhen, ZHANG Cheng, CHEN Jie, et al. Preparation of La2Zr2O7Powder with Combustion Method and Its Spectral Properties[J]. Spectroscopy and Spectral Analysis, 2016, 36(12): 4063-4066.

[68] LIU Chen-xu, ZHANG Jin, DENG Shun-jie, et al. Direct Preparation of La2Zr2O7Microspheres by Cathode Plasma Electrolysis[J]. Journal of Colloid and Interface Science, 2016, 474: 146-150.

[69] LIU Chen-xu, ZHAO Qian, WANG Lin-xiu, et al. One-Step Preparation of TiO2Particles with Controllable Phase and Morphology by Plasma Electrolysis[J]. RSC Advances, 2017, 7(63): 39824-39832.

[70] LI Meng-hao, WANG De-ren, XUE Jian-chao, et al. Direct Preparation of Y3Al5O12Hollow Microspheres Using Cathode Plasma Electrolytic Deposition[J]. Ceramics International, 2019, 45(18): 24919-24922.

[71] 杨松涛, 陈国旭, 张军霞, 等. 石墨烯的制备及应用研究进展[J]. 信息记录材料, 2022, 23(4): 6-8. YANG Song-tao, CHEN Guo-xu, ZHANG Jun-xia, et al. Progress in Preparation and Application of Graphene[J]. Information Recording Materials, 2022, 23(4): 6-8.

[72] HABIBI A, KHOIE S M M, MAHBOUBI F, et al. Fast Synthesis of Turbostratic Carbon Thin Coating by Cathodic Plasma Electrolysis[J]. Thin Solid Films, 2017, 621: 253-258.

[73] 李广宇, 李刚, 雷明凯. 2Cr13不锈钢活性屏等离子体源渗氮层组织与耐蚀性能[J]. 表面技术, 2022, 51(6): 300-306. LI Guang-yu, LI Gang, LEI Ming-kai. Microstructure and Corrosion Resistance of Nitrided Layer on 2Cr13 Stainless Steel by Active Screen Plasma Source Nitriding[J]. Surface Technology, 2022, 51(6): 300-306.

[74] ZHANG Tian-yi, WU Jun-sheng, JIN Lei, et al. Enhancing the Mechanical and Anticorrosion Properties of 316L Stainless Steel via a Cathodic Plasma Electrolytic Nitriding Treatment with Added PEG[J]. Journal of Materials Science & Technology, 2019, 35(11): 2630- 2637.

[75] JIANG Yong-feng, GENG Ting, BAO Ye-feng, et al. Electrolyte-Electrode Interface and Surface Characterization of Plasma Electrolytic Nitrocarburizing[J]. Surface and Coatings Technology, 2013, 216: 232-236.

[76] KUL M, OSKAY K O, TEMIZKAN A, et al. Effect of Boronizing Composition on Boride Layer of Boronized GGG-60 Ductile Cast Iron[J]. Vacuum, 2016, 126: 80-83.

[77] WANG Bin, WU Jie, JIN Xiao-yue, et al. Fabrication and Characterization of Plasma Electrolytic Borocarburized Layers on Q235 low-Carbon Steel at Different Discharge Voltages[J]. Surface Review and Letters, 2017, 24(6): 1750088.

[78] 刘伟东, 张旭, 屈华. FeB和Fe2B价电子结构与钢表面渗硼层硬化本质[J]. 材料导报, 2018, 32(4): 672-675. LIU Wei-dong, ZHANG Xu, QU Hua. Valence Electron Structures of FeB and Fe2B and the Hardening Essence of Boronizing Layer of Steel Surface[J]. Materials Review, 2018, 32(4): 672-675.

[79] WANG Bin, XUE Wen-bin, WU Zheng-long, et al. Influence of Discharge Time on Properties of Plasma Electrolytic Borocarburized Layers on Q235 Low-Carbon Steel[J]. Materials Chemistry and Physics, 2015, 168: 10-17.

Introduction and Research Progress of Cathode Plasma Electrodeposition Technology

,*,,,,,

(University of Science and Technology Beijing, Beijing 100083, China)

Cathodic plasma electrodeposition is a surface treatment and material preparation technology that combines traditional electrolysis technology and plasma. Compared with the traditional surface treatment and material preparation technology, the advanced technology of cathodic plasma electrolytic deposition can not only reduce the energy consumption in the deposition process, and improve the speed of surface treatment and material preparation, but also promote the increase of the density of the deposited layer and increase the bonding force between the deposited layer and the substrate. As a result, this advanced surface treatment and material preparation technology have attracted extensive attention from researchers in China and in other countries. In this work, the basic mechanism and evolution process of cathodic plasma electrolytic deposition are comprehensively explained. It includes the evolution of the voltage-current curve in the deposition process, the formation process of the gas sheath composed of hydrogen and water vapor near the cathode, the evolution law of plasma formed in the deposition process in the electrolyte, and the deposition phenomenon of metal ions gathered near the cathode gas sheath under the energized condition. Based on the analysis of the basic mechanism of the deposition process, the unique advantages of the cathodic plasma electrolytic deposition compared with other surface treatment and material preparation technologies are described. In view of the complex affecting factors in the process of the cathodic plasma electrodeposition, the effect of electrical parameters and solution parameters on the process and results of the cathodic plasma electrodeposition is analyzed and discussed in detail, and the effect rule of these electrical parameters and part of the solution parameters on the process of cathodic plasma electrodeposition are explained. The electrical parameters mainly include the operating voltage and deposition time in the straight and pulse modes, and the unique duty cycle and pulse frequency in the pulse mode. The solution parameters include acid content, electrolyte type, electrolyte concentration, solvent type, and additives such as polyethylene glycol, glycerol, carbon nanotubes, metal particles, etc. Through the analysis and discussion of the above factors, it provides the possibility for researchers from all over the world to freely control the morphology, structure, organization, and properties of the sedimentary layer by changing the experimental conditions, and obtaining the expected results. On the basis of analyzing and summarizing the basic mechanism and affecting factors of the above deposition process, the research progress of cathode plasma electrolytic deposition technology in many fields is analyzed. These research areas include advanced ceramic coatings, metal coatings and composite coatings in the field of coating preparation, catalyst field of high performance and self-support catalyst synthesis, microsphere synthesis field of nano microsphere and hollow microsphere, and graphene functional material synthesis and nitriding and carburizing and other material surface treatment field applications. Finally, combined with the current research hotspots, the potential application and development direction of cathodic plasma electrolytic deposition technology in the field of coatings, as well as the research prospects in new fields such as catalysts and graphene are analyzed and summarized.

cathodic plasma electrodeposition; principle; parameter; coating; application; prospect

2022-09-05;

2023-02-22

tg172

A

1001-3660(2023)10-0032-16

10.16490/j.cnki.issn.1001-3660.2023.10.003

2022-09-05;

2023-02-22

西南技术工程研究所合作基金项目(HDHDW5902020107);国家自然科学基金(51901018);中国科协青年托举人才项目(2019QNRC001);中央高校基本科研业务费(06500119);科技部科技基础资源调查专项资助项目(2019FY101400)

Southwest Institute of Technology and Engineering Cooperation Fund (HDHDW5902020107); National Natural Science Foundation of China (51901018); Young Elite Scientists Sponsorship Program by China Association for Science and Technology (2019QNRC001); the Fundamental Research Funds for the Central Universities (06500119); the National Science and Technology Resources Investigation Program of China (2019FY101400)

庄宁, 卢帅, 张博威, 等.阴极等离子电解沉积技术简介及其研究进展[J]. 表面技术, 2023, 52(10): 32-47.

ZHUANG Ning, LU Shuai, ZHANG Bo-wei, et al. Introduction and Research Progress of Cathode Plasma Electrodeposition Technology[J]. Surface Technology, 2023, 52(10): 32-47.

通信作者(Corresponding author)

责任编辑:万长清