TaSi2改性ZrB2/SiC复合粉末制备及涂层抗氧化性能研究

2023-11-06刘昌鹏雷伟冉旭东张菲玥

刘昌鹏,雷伟,冉旭东,张菲玥

TaSi2改性ZrB2/SiC复合粉末制备及涂层抗氧化性能研究

刘昌鹏,雷伟*,冉旭东,张菲玥

(西南技术工程研究所,重庆 400000)

提高ZrB2/SiC涂层的致密性及抗氧化烧蚀能力。设计向ZrB2/SiC涂层中掺杂TaSi2,以提升ZrB2/SiC涂层的致密度和抗氧化性能。首先通过喷雾造粒法制备了4种不同成分配比的复合团聚粉,然后采用大气等离子喷涂(APS)在C/C基体表面制备了4种团聚粉复合涂层,最后使用氧-乙炔火焰法对所制备的涂层进行了烧蚀考核。通过涂层致密度对比发现,随着TaSi2的增加,涂层共晶区会有所增加,涂层致密度得到了明显改善。通过烧蚀考核发现,TaSi2的加入能够增加SiO2的含量,并产生热稳定性好的TaZr2.75O8。此外致密TaZr2.75O8的产生还能够有效改善涂层的抗氧化烧蚀性能。最终得出的ZrB2/SiC涂层硅化物掺杂改性方案为30%TaSi2/42%ZrB2/28%SiC(体积分数)大气等离子喷涂制备的抗氧化烧蚀涂层,其在1 600 ℃烧蚀5 min后的质量损失率为‒1.70×10‒4g/s。

C/C复合材料;ZrB2/SiC;TaSi2;大气等离子喷涂;涂层致密度;抗氧化烧蚀

飞行器[1]在高速飞行时,由于剧烈的气动加热,会导致飞行器部分构件温度急剧上升。例如,美国X-37B[2]飞行器的某些结构件在其进入大气层时的驻点温度能达到1 600~2 000 ℃。目前有望在1 800 ℃以上使用的超高温材料体系一般有难熔金属[3]、碳/碳复合材料[1-5]、超高温陶瓷[6]及其复合材料等。其中,质轻、综合性能优异的C/C复合材料因其优异的高温性能在飞行器领域备受关注,但其在高温有氧条件下易发生氧化烧蚀导致结构破坏,从而会对飞行器产生影响[7]。

采用等离子喷涂工艺在C/C表面制备超高温复合陶瓷涂层被认为是提升C/C抗氧化烧蚀性能的有效方法之一[8-10]。Wang等[11]通过等离子喷涂法在C/C复合材料表面制备了ZrB2-SiC涂层,其研究结果表明ZrB2-SiC陶瓷涂层能够在1 500 ℃左右的服役环境中起到较好的氧化防护作用(试样质量增加率为2.95%~4.25%)。但在1 500 ℃以上时,SiO2的挥发会导致ZrB2-SiC陶瓷涂层表面产生较多孔洞,从而降低其在>1 500 ℃条件下的防氧化效果。此外ZrB2-SiC陶瓷涂层还存在热发射率、致密度较低等缺点[12-14]。通过引入第三组元甚至多组元是目前提高ZrB2-SiC陶瓷涂层性能的主要方法。如姜凯等[15]以聚碳硅烷和硼化锆前驱体为原料,采用前驱体浸渍裂解工艺制备Cf/SiC-ZrB2复合材料,材料的致密度提升了42.3%。Guo等[16]使用热压烧结法制备了无定形碳颗粒增韧ZrB2-SiC陶瓷,无定形碳颗粒的引入,使ZrB2-SiC陶瓷的断裂韧性从(4.96±0.46)MPa·m1/2提高到了(7.52±0.19)MPa·m1/2。吴坤等[17]在ZrB2- 20%SiC复合陶瓷体系中引入了TaSi2,明显改善了多元复合陶瓷材料的致密度、力学性能。为保证ZrB2- SiC陶瓷涂层的力学性能,目前SiC的添加范围为20%~30%(体积分数)。这导致ZrB2-SiC陶瓷涂层高温氧化形成的SiO2玻璃相含量较低,无法对涂层热裂纹进行有效封填[18-20]。因此可以考虑引入硅化物改善ZrB2-SiC陶瓷涂层的性能,其应满足以下两个特点:一是能对高温中SiO2的损耗起到补充作用,二是其高温氧化物能够提高ZrB2-SiC陶瓷涂层的致密度、力学性能。满足涂层制备要求且能应用于2 000 ℃高温以上的硅化物主要有WSi2[21]、MoSi2[22]和TaSi2[23]。其中,WSi2具有良好的抗氧化性,但是其会和强酸、氟、氧化剂等发生剧烈反应;MoSi2化学性质稳定,具有优异的综合性能,但是在有氧环境中易发生“pesting”现象[24];综合性能优异的TaSi2是复合陶瓷涂层重要的掺混主元。侯党社等[25]利用包埋法在C/C复合材料表面制备了SiC/MoSi2/TaSi2复合涂层,该涂层在经历1 500 ℃氧化326 h和23次1 500 ℃至室温的急冷处理后,试样失重率仅为0.97%。Shi等[23]在C/C构件表面通过充填胶接技术制备了SiC/ TaSi2复合涂层[26],该涂层在1 500 ℃等温氧化试验条件下,能保证C/C复合材料233 h不氧化。

本文选用TaSi2作为ZrB2-SiC陶瓷涂层的掺混主元,其原因如下:一是TaSi2能够提高ZrB2-SiC的力学性能和致密度;二是TaSi2能够有效对涂层的高温损硅起到补充作用;三是TaSi2高温氧化生成的SiO2能对涂层裂纹进行封填,阻止氧气向基体扩散,从而提高ZrB2-SiC陶瓷涂层的高温氧化防护能力。

1 方法

1.1 ZrB2/SiC/TaSi2涂层的制备

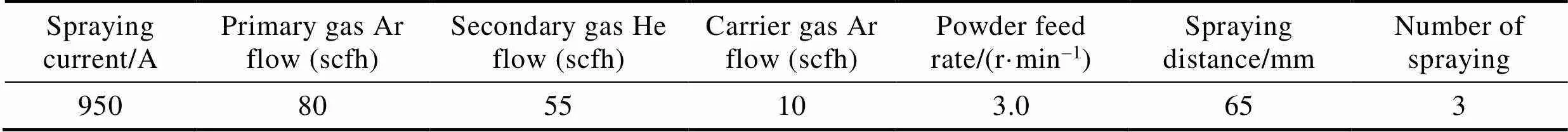

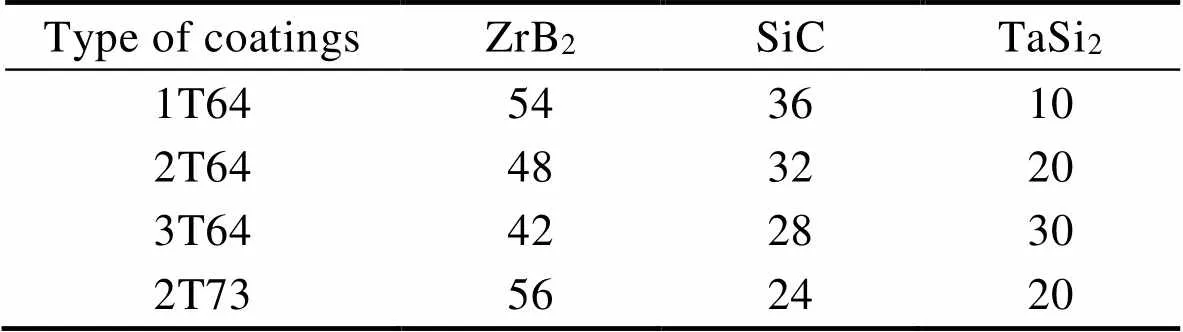

用于涂层制备的基体为30×5 mm的圆片状C/C复合材料。采用Air GTS-5500型大气等离子喷涂系统(美国普莱克斯公司)在C/C复合材料表面制备了ZrB2/SiC/TaSi2(后文中均简称为ZST)涂层,ZST涂层的喷涂工艺参数详见表1。以市售的ZrB2、SiC、TaSi2粉末(粒径1~3 μm,纯度>99.9%,北京中金研新材料科技有限公司)为原料,通过LOL-8型喷雾造粒塔(无锡东升喷雾造粒干燥机械厂)按照一定成分比例(详见表2,这些粉末中ZrB2与SiC的体积比为6∶4或7∶3)制得ZrB2/SiC/TaSi2团聚粉,并将粒径为30~80 μm的团聚粉过筛,用于制备ZrB2/SiC/ TaSi2涂层。

1.2 涂层抗氧化烧蚀性能考核

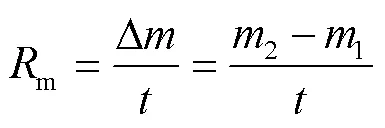

使用FP-73氧-乙炔火焰炬装置(美国普莱克斯公司)测试ZST涂层的氧化烧蚀行为,其中,O2和乙炔的流量分别为25、50 L/min,O2和乙炔的压力分别为0.8、0.05 MPa。测试期间,样品由垂直放置在火焰上的石墨夹具固定,使用Marathon MR1S双比色红外温度计(美国雷泰公司)对涂层烧蚀考核温度进行实时检测。试样暴露在火焰中300 s,时间从试样表面温度达到1 600 ℃开始计算,并通过每个试样烧蚀试验前后的质量变化计算样品的烧蚀后质量损失率m(其可以用作衡量试样氧化烧蚀的严重程度),其计算方法如式(1)所示。其中,2为涂层烧蚀前质量,1为涂层烧蚀后质量,为烧蚀时间。

表1 ZST涂层的喷涂工艺参数

Tab.1 Spraying process parameters of ZST coating

Note: 1 scfh=0.47 L/min.

表2 4种ZST团聚粉体配比

Tab.2 Proportion of four ZST agglomerated powders vol.%

1.3 测试表征

通过霍尔流量计(标准漏斗法)测试团聚粉体的流动性与松装密度,使用Bruker D8 X射线衍射仪(美国布鲁克公司)对文中所涉及的粉体以及涂层进行物相分析,其具体测试条件为:Cu靶,管电压40 kV,管电流40 mA,波长=1.540 6 Å(Cu Kα),限高狭缝open,扫描角度2为10°~90°,扫描步长为0.02°,扫描速度为5(°)/min。通过配备有Oxford X-Max EDS能量色散光谱仪(英国牛津公司)的JEOL JSM 7100F扫描电子显微镜(日本株式会社)进行微观结构、形貌观察和元素分布分析。使用Image Pro软件分析涂层的空隙百分比以评估涂层的致密度。试样抗氧化烧蚀试验前后的质量均采用精度为0.1 mg的电子天平进行测量。

2 结果与讨论

2.1 ZST团聚粉末的微观结构及性能

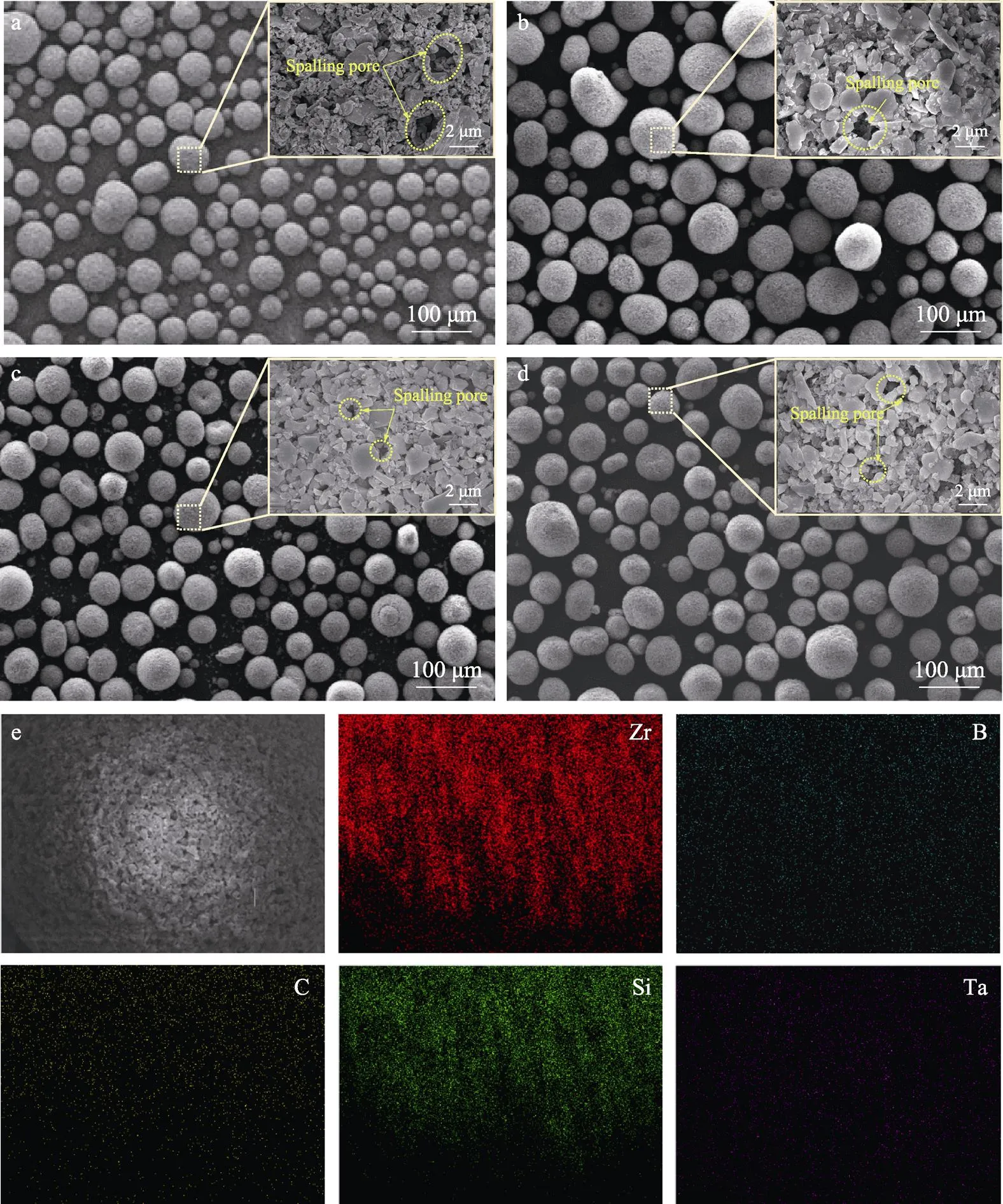

喷雾造粒法制得的ZST团聚粉末的SEM照片和EDS图如图1所示。图1a~d分别为1T64、2T64、3T64、2T73团聚粉体的SEM图像和局部放大图,从图中可以看出4种团聚粉形态完整,无破碎现象,大部分颗粒球形度良好,且粉末主要粒径范围为30~100 μm,满足APS工艺对粉末粒径分布范围的需求。对粉末进一步放大观察可以发现,粉末表面较为疏松粗糙,存在较多1~3 μm的孔隙缺陷。其形成的原因主要有两点:一是在喷雾造粒过程中,团聚粉体从浆料液滴成形为固态球体的过程伴随着水的汽化,会在粉末表面形成汽化孔隙;二是由团聚粉体表面原料颗粒脱落导致,原料颗粒之间由聚乙烯醇(PVA)黏接而成,颗粒间较低的结合强度使其容易产生剥落,从而导致团聚粉表面孔隙的产生。图1e以2T64为例,展示了4种团聚粉末表面的元素分布特征。2T64团聚粉表面Zr、B、C、Si、Ta原子总体分布较为均匀,无明显较大面积的偏聚区域,这说明ZrB2、SiC、TaSi2原料颗粒分布均匀,没有产生由三者密度差异而引起的原料组织颗粒的不均匀分布现象。

图1 ZST团聚粉末表面:a~d)1T64、2T64、3T64、2T73的形貌及局部放大SEM图;e)2T64团聚粉表面EDS图

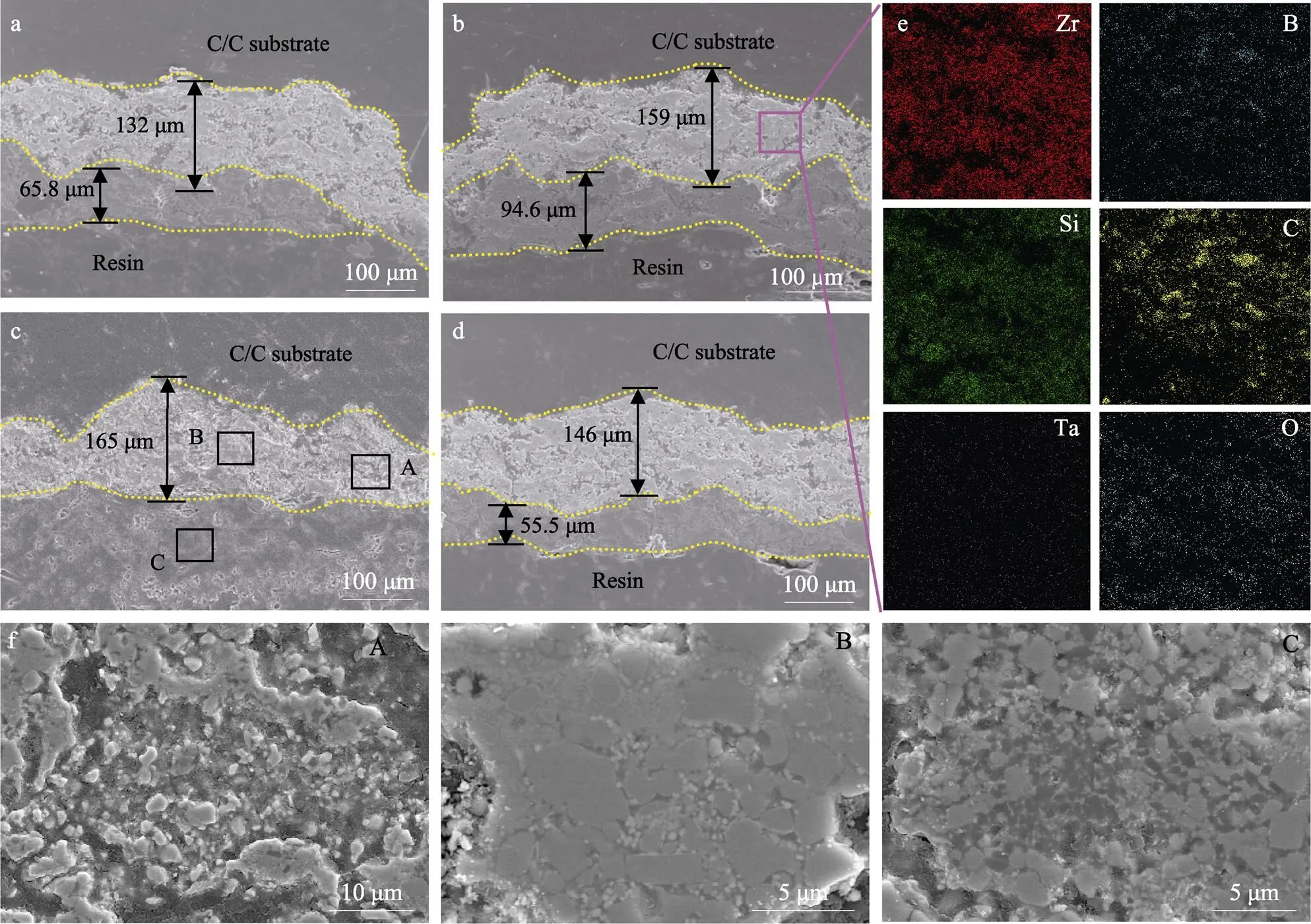

图2a~d分别展示了1T64、2T64、3T64、2T73团聚粉体截面SEM图像,图2e分别是1T64中A区域和2T64中B区域的放大SEM图,其展示了团聚粉体内部典型缺陷的特征。可以看出,团聚粉颗粒截面轮廓基本呈圆形,无明显凸起与凹陷,且粉体颗粒内部无空心,结构较为致密,但ZST团聚粉体内部仍存在少量尺寸约为3 μm的裂纹和尺寸为1~2 μm的孔隙。图2f是2T64截面的EDS图,图中黄色方框是采用EDS点扫描模式进行元素分析的具体位置。从图中可以看出Zr元素存在富集区域(对应Zr元素EDS图中的高亮位置)。元素含量分析结果表明:Zr质量分数为58.09%,B质量分数为23.68%,其他元素占比较小,Si元素主要分布在Zr元素和Ta元素富集区域之间。这说明ZrB2与TaSi2原料粉末大颗粒通过机械搭接和PVA黏接形成团聚粉骨架,ZrB2、SiC、TaSi2原料细小颗粒填充原料大颗粒搭接间隙和孔洞,最终形成团聚粉体。

ZST团聚粉的流动性与松装密度如表3所示。随着TaSi2加入量的增加,团聚粉流动性与松装密度均有所提升。这是因为TaSi2(9.14 g/cm3)相较于ZrB2(6.08 g/cm3)、SiC(3.16 g/cm3)具有更高的密度,因此在粒径分布范围相近的团聚粉体中,高TaSi2含量的团聚粉质量会更大。当团聚粉体表面粗糙度、球形度等特性均相近时,高TaSi2含量团聚粉的流动性与松装密度会更高。此外,当ZrB2/SiC体积比为7∶3时,ZST团聚粉体的流动性得到了进一步提升。2T64、3T64、2T73的流动性均小于60 s/ 50 g,满足APS工艺对粉末稳定输送、流动性较好的要求,有利于所制涂层致密性以及抗氧化烧蚀性能的稳定控制。

图2 ZST团聚粉末截面:a~d)1T64、2T64、3T64、2T73截面形貌SEM图;e)团聚粉体内部中的典型缺陷;f)2T64截面的EDS图以及选定区域的元素含量分布特征

表3 ZST团聚粉体的流动性和松装密度

Tab.3 Fluidity and bulk density of ZST agglomerated powder

2.2 ZST涂层微观结构和相组成

ZST涂层的横截面形貌如图3a~d所示。ZST涂层的厚度范围为150~250 μm,涂层整体致密均匀,呈层状结构,且与基体之间结合良好,无明显开裂。由图3a~c可知,TaSi2含量的增加有利于提升涂层的致密度,各ZST涂层对应空隙率的降低也验证了这一观点(详见表4)。图3f分别对应图3c中的A、B、C区域,其展示了ZST涂层中存在的典型区域特征。其中A区域是仅由黏结剂黏接而成的未熔化区,B区域是部分熔化的共晶过渡区,C区域是含有大片共晶的共晶区。共晶区比未熔化区和共晶过渡区的致密度更高,但ZST涂层中共晶区数量较少,涂层截面中较大面积为未熔化区和共晶过渡区。随着TaSi2含量的增加,涂层截面中共晶过渡区面积也随之增加,且共晶过渡区开始出现了大片连结的现象。这说明TaSi2加入量的增加有利于促进ZrB2/SiC/TaSi2熔融区面积的增加,从而促进涂层的致密化。图3e是图3b对应区域的EDS元素分布图,检测结果表明在2T64涂层中存在O元素。这可能是在涂层制备时,粉末在等离子火焰中加热熔化形成熔融液滴后,通过高速射流飞向C/C基体的过程中,与大气中的氧气接触,造成了所制涂层存在小部分氧化。在ZST涂层中可能存在的氧化产物有ZrO2、B2O3、SiO、SiO2、CO、CO2、Ta2O5,其中CO、CO2在常温下为气态,不会以氧化物杂质的形式存在于涂层当中;B2O3、SiO沸点较低,在喷涂过程中会气化挥发;因此涂层中可能存在的氧化产物为ZrO2、SiO2、Ta2O5,同时还应考虑到团聚粉末在高速射流中与氧气的接触时间很短,因此对应氧化产物的含量也会较低。

图3 ZST涂层截面:a~d)1T64、2T64、3T64、2T73涂层截面形貌SEM图;e)2T64指定区域的EDS图;f)ZST涂层中的典型形貌特征

表4 ZST涂层的孔隙率

Tab.4 Porosity of ZST coating

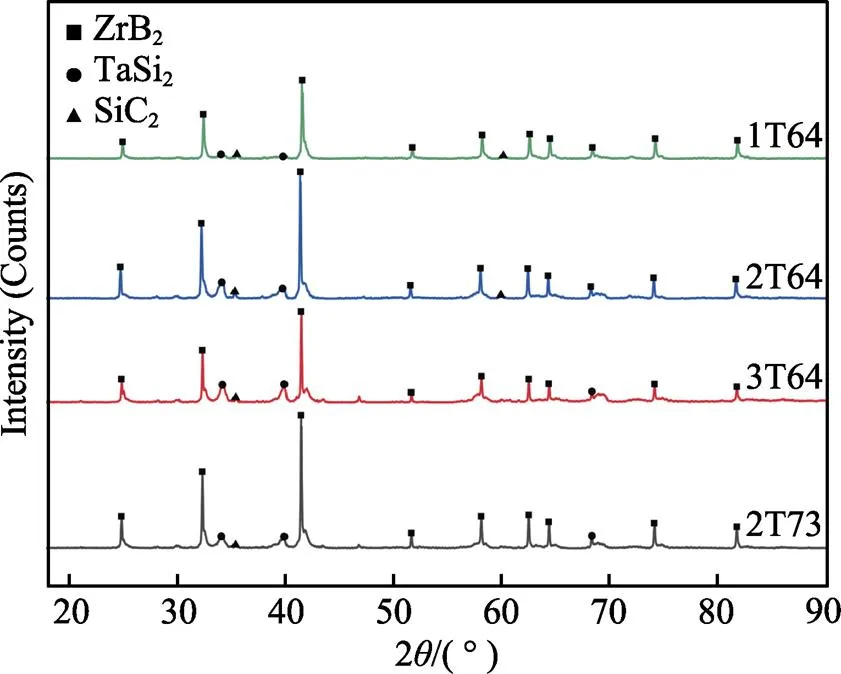

图4为4种ZST涂层表面的XRD图,可以发现不同配比ZST涂层的XRD图谱中并没有氧化产物峰位的出现,4种ZST涂层均只含有ZrB2、SiC、TaSi2物相。团聚粉末在高速射流中与氧气接触会发生氧化造成氧化物质的产生,但由于粉末颗粒在高速射流中停留时间很短,且存在惰性保护气体,因此涂层中氧化物的含量会很少,这可能也是XRD无法检测出涂层中氧化物质的原因。

图4 ZST涂层XRD图

2.3 ZST涂层共晶区的形成机理研究

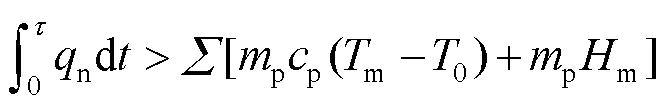

共晶区的形成主要涉及固态颗粒熔化和凝固两个过程。在涂层制备时,固态团聚粉颗粒在高温、高速等离子射流中熔化主要涉及等离子流体、粉末、气体介质三者之间的相互作用和能量交换。因此可得到团聚粉颗粒在等离子射流中熔化的条件:

式中:n为粉末颗粒单位时间内所获得的热能;为粉末颗粒穿越等离子射流的时间;p为粉体颗粒的总质量;p为粉体颗粒的比热容;m为复合团聚粉体的熔点;0为粉体进入等离子射流前的初始温度;m为熔化潜热。

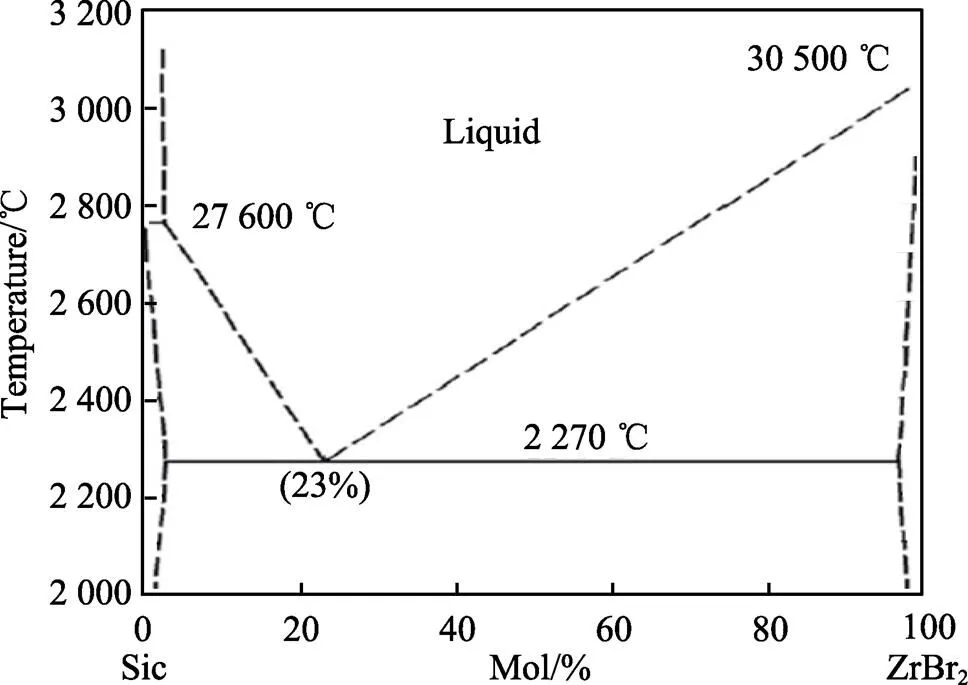

当ZST粉体进入等离子射流时,粉体在高温气体的包围下,主要通过接触传热、对流传热两种方式获得热量。同时粉体还会通过辐射传热向外释放一部分热量,而此部分热量损失较小,可以忽略不计。因此要想团聚粉体熔化,则需要满足ZST团聚粉体从高温气体中获得的能量大于粉体达到熔点所需热量与熔化潜热之和。通过ZrB2/SiC二元相图(图5[26])可知,若ZrB2与SiC体积比为77∶23时,会发生低熔点共熔现象(共晶点温度为2 270 ℃)。ZST团聚粉由不同原料颗粒间经PVA黏接和机械搭接形成粉体,而原料粉中SiC颗粒较为细小、ZrB2、TaSi2原料颗粒存在尖锐突起。由上可知,细小SiC颗粒主要分布于ZrB2颗粒相互机械搭接的缝隙处,或是通过PVA黏接在ZrB2、TaSi2原料颗粒表面。且由于细小颗粒、尖角凸起处会导致熔点降低。因此当团聚粉体通过等离子射流时,由于等离子射流不同位置处温度分布不同,且团聚粉体在等离子射流中停留时间较短,从而会导致制备的涂层中既会有加热不充分形成的共晶过渡区,也会有加热充分形成的完全共晶区域。

图5 ZrB2/SiC二元相图[26]

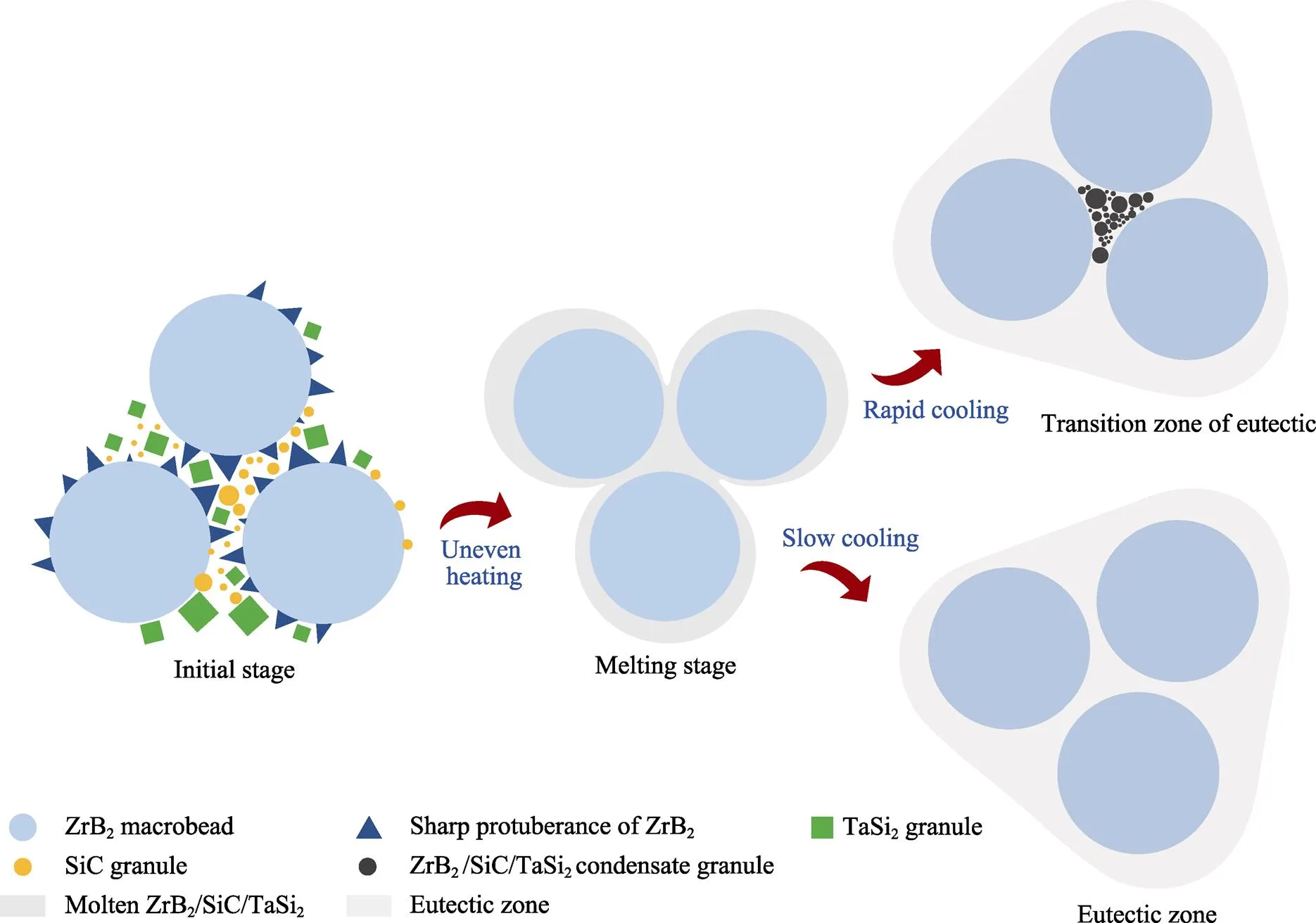

ZST涂层共晶区的形成原理示意图详见图6。部分团聚粉进入等离子射流后可能恰好处于射流中低温区域,导致粉体受热不足,无法达到ZrB2的熔点温度(3 000 ℃左右)。但是ZrB2大颗粒间隙处的细小SiC、TaSi2颗粒以及ZrB2的尖锐凸起处会发生熔化。如果该熔融液体在较快的速度下发生冷却,涂层中会形成图3f中B区域的细小圆形组织。而如果熔融液体能够缓慢冷却,则熔融液体会流动填充ZrB2原料颗粒之间的间隙,并冷却形成ZrB2、SiC、TaSi2均匀混合凝固组织包裹ZrB2大颗粒的共晶过渡区。该区域的形成能够减少原有团聚粉各原料颗粒的形状不规则以及尖锐突角,增加原料颗粒间的形状匹配度,从而使得涂层的致密度获得提高。当ZrB2/SiC/ TaSi2团聚粉进入等离子射流高温区且受热时间较长时,ZrB2大颗粒会发生熔化。ZrB2大颗粒发生熔化后,受热不均匀共晶过渡区和细小原料颗粒等均会被熔化成熔融液体。此时由于ZrB2、SiC、TaSi2熔融液体中ZrB2含量的增加,会使得原料熔融液体成分更偏向ZrB2、SiC、TaSi2三相共晶点,待熔融液体完全冷却后会形成完全共晶区。

图6 ZST涂层共晶区形成原理示意图

2.4 ZST涂层的抗烧蚀性能

ZST涂层在1 600 ℃、烧蚀距离40 mm的条件下进行了300 s的氧化烧蚀考核。图7展示了各ZST涂层经过氧-乙炔火焰烧蚀考核后的宏观照片。通过对比发现,4种涂层均出现了不同程度的灰白色氧化区域。其中,2T73的氧化区域最小,1T64的氧化区域最大。对比图7a~c可以发现,涂层灰白色区域的面积逐渐减小。该现象证明涂层中TaSi2含量的增加,有利于阻止ZST涂层的氧化。表5列出了各ZST涂层烧蚀考核的具体参数及各涂层烧蚀考核后的质量损失率,其计算方法详见式(1)。由表5可知,ZST涂层经氧-乙炔氧化烧蚀考核后,3T64的质量损失率为1.70×10‒4g/s,优于其他样品(1T64为4.33× 10‒4g/s、2T64为4.03×10‒4g/s、2T73为3.13×10‒4g/s)。

图7 ZST涂层经氧化烧蚀考核后的表面照片

表5 ZST涂层氧化烧蚀考核参数及质量损失率

Tab.5 Parameters and mass loss rate of ZST coating oxidation and ablation

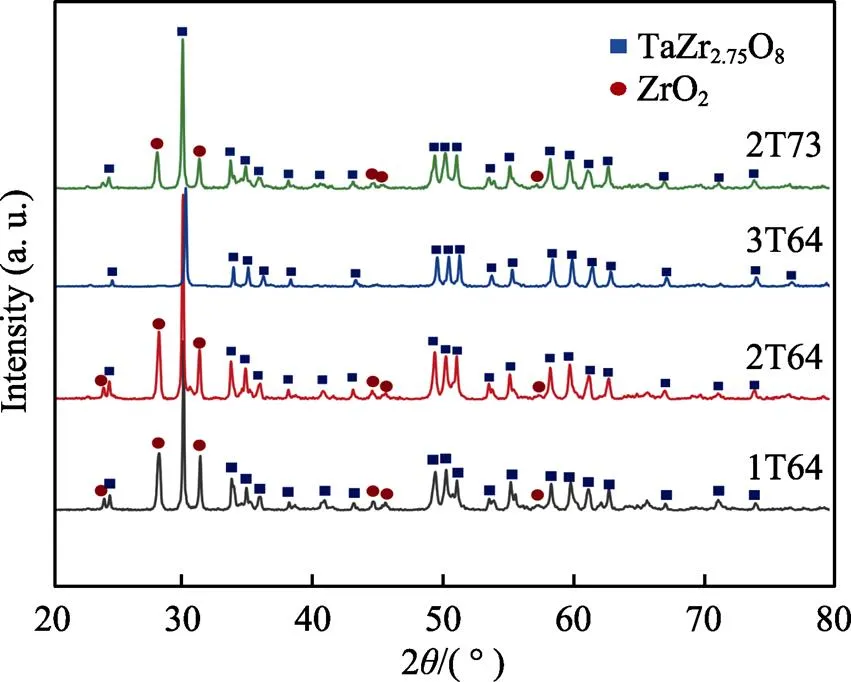

图8是ZST涂层经烧蚀考核后的XRD图。经氧-乙炔火焰燃流烧蚀考核后,ZST涂层中主要的氧化产物为TaZr2.75O8、ZrO2。TaZr2.75O8是涂层中较为理想的一种氧化产物,其稳定性好、高温下无相变且具有较好的热稳定性,能够有效提升ZST涂层的耐烧蚀性能。现对ZST涂层表面物相变化的过程进行分析讨论,其在高温烧蚀考核下会发生如下反应:

ZrB2(s) + 5/2O2(g) → ZrO2(s) + B2O3(l) (3)

B2O3(l) → B2O3(g) (4)

4TaSi2(s) + 13O2(g) → 2Ta2O5(s) + 8SiO2(l) (5)

11/4ZrO2(s) + TaSi2(s) + 13/4O2(g) →

TaZr2.75O8(s) + 2 SiO2(l) (6)

SiC (s) + 3/2 O2(g) → SiO2(l) + CO (g) (7)

ZrB2主要发生反应式(3)、式(4),即ZrB2氧化生成ZrO2以及液相B2O3,并在温度继续升高的过程中(约1 273 K时),发生液相B2O3的蒸发。而随着1T64、2T64、3T64涂层中ZrB2含量的依次降低,其对应氧化生成的液相B2O3也会逐渐减少,从而导致B2O3蒸发吸收的热量减少,进而造成上述ZST涂层的升温速率依次增大。SiC主要发生的反应为式(7),即SiC氧化生成熔融液态SiO2(熔点为1 873 K,沸点为2 973 K)和CO。熔融液态SiO2能够对涂层中由于B2O3蒸发所形成的气孔起到很好的封填作用,并在涂层冷却凝固后还可能形成玻璃态SiO2,提高涂层致密性。TaSi2主要发生的反应为式(5)、式(6),其反应产物为Ta2O5和液态SiO2。Ta2O5还能与ZrO2骨架反应生成致密的TaZr2.75O8,其能够有效提升ZST涂层的致密性和抗氧化能力。该反应揭示了图8中TaSi2加入量与烧蚀考核后ZST涂层产物之间的关系。随着TaSi2加入量的增加,涂层中会有更多Ta2O5生成。1T64、2T64涂层反应生成的Ta2O5不足以完全与ZrO2骨架反应,因此涂层中会存在TaZr2.75O8和ZrO2。而当TaSi2加入量为30%(体积分数)时,Ta2O5与ZrO2会反应生成TaZr2.75O8,此时涂层中仅存在TaZr2.75O8。

图8 ZST涂层氧化烧蚀考核后的XRD图

3 结论

1)制备了4种粒径分布范围为30~100 μm的ZST团聚粉。粉末球形度良好、元素分布均匀。粉体表面、内部无贯穿裂纹和孔洞,但存在细小的汽化孔隙。在1T64、2T64、3T64团聚粉中,3T64的流动性与松装密度最佳,分别为56.77 s/50 g、5.66 g/ml。当团聚粉ZrB2与SiC体积比为7∶3时,粉末流动性与松装密度会进一步提升。

2)采用APS制备的ZST涂层致密性好,与基体结合程度高。涂层中主要存在未熔化区、共晶过渡区和共晶区3种不同特征区,其中共晶过渡区和共晶区的致密度更高。TaSi2加入量的增加有利于促进涂层中ZrB2/SiC/TaSi2熔融区的增加,从而提高涂层的致密性,其中3T64、2T73两种涂层的熔融共晶区面积更大,涂层的整体致密化程度更高。

3)3T64涂层在烧蚀距离为40 mm、烧蚀温度为1 600 ℃、烧蚀时间为300 s的氧-乙炔烧蚀考核条件下质量损失率最小(1.70×10‒4g/s)。ZST涂层经过烧蚀后会产生TaZr2.75O8、ZrO2,涂层中致密TaZr2.75O8的产生能够大幅提升涂层的致密度和抗氧化烧蚀能力。综合考虑,改善ZrB2/SiC涂层抗氧化烧蚀能力的最佳配比为30%TaSi2/42%ZrB2/28%SiC(体积分数)。

[1] 流火. 高超声速飞行器的发展现状[J]. 现代军事, 2004(12): 20-23. LIU Huo. Development Status of Hypersonic Vehicle[J]. Conmilit, 2004(12): 20-23.

[2] 杨亚政, 李松年, 杨嘉陵. 高超音速飞行器及其关键技术简论[J]. 力学进展, 2007, 37(4): 537-550. YANG Ya-zheng, LI Song-nian, YANG Jia-ling. A Review on Hypersonic Vehicles and Key Technologies[J]. Advances in Mechanics, 2007, 37(4): 537-550.

[3] ZHANG Shou-ming, WANG Song, LI Wei, et al. Microstructure and Properties of W-ZrC Composites Prepared by the Displacive Compensation of Porosity (DCP) Method[J]. Journal of Alloys and Compounds, 2011, 509(33): 8327-8332.

[4] 陈强, 张守阳, 高拴平, 等. 原位制备ZrC改性碳/碳复合材料及抗烧蚀性能研究[J]. 机械科学与技术, 2009, 28(2): 218-221. CHEN Qiang, ZHANG Shou-yang, GAO Shuan-ping, et al. Synthesis and Anti-Ablation Properties of in-situ ZrC Modified Carbon/Carbon Composites[J]. Mechanical Science and Technology for Aerospace Engineering, 2009, 28(2): 218-221.

[5] LI Ke-zhi, SHEN Xue-tao, LI He-jun, et al. Ablation of the Carbon/Carbon Composite Nozzle-Throats in a Small Solid Rocket Motor[J]. Carbon, 2011, 49(4): 1208-1215.

[6] SAVINO R, DE STEFANO FUMO M, PATERNA D, et al. Aerothermodynamic Study of UHTC-Based Thermal Protection Systems[J]. Aerospace Science and Technology, 2005, 9(2): 151-160.

[7] LI Ning, HU Ping, ZHANG Xing-hong, et al. Effects of Oxygen Partial Pressure and Atomic Oxygen on the Microstructure of Oxide Scale of ZrB2-SiC Composites at 1 500 ℃[J]. Corrosion Science, 2013, 73: 44-53.

[8] ALIASGARIAN R, NADERI M, MIRSALEHI S E, et al. The Ablation Behavior of ZrB2-SiC Coating Prepared by Shrouded Plasma Spray on SiC-Coated Graphite[J]. Journal of Alloys and Compounds, 2018, 742: 797-803.

[9] ESHAGHI A, VALEFI Z, EHSANI N. Ablation Behaviour of ZrC Coating by Novel Solid Shielding/Shrouded Plasma Spray[J]. Surface Engineering, 2021, 37(7): 890- 903.

[10] JIN Xiao-chao, FAN Xue-ling, LU Chun-sheng, et al. Advances in Oxidation and Ablation Resistance of High and Ultra-High Temperature Ceramics Modified or Coated Carbon/Carbon Composites[J]. Journal of the European Ceramic Society, 2018, 38(1): 1-28.

[11] 王佳文, 刘敏, 邓春明, 等. 等离子喷涂制备ZrB2-SiC复合涂层及其静态烧蚀性能[J]. 装备环境工程, 2016, 13(3): 43-47. WANG Jia-wen, LIU Min, DENG Chun-ming, et al. Static Ablation Resistance of ZrB2-SiC Composite Coatings Prepared by Atmospheric Plasma Spraying[J]. Equipment Environmental Engineering, 2016, 13(3): 43-47.

[12] GUO Shu-qi. Densification of ZrB2-Based Composites and Their Mechanical and Physical Properties: A Review[J]. Journal of the European Ceramic Society, 2009, 29(6): 995-1011.

[13] INOUE R, ARAI Y, KUBOTA Y, et al. Oxidation of ZrB2and Its Composites: A Review[J]. Journal of Materials Science, 2018, 53(21): 14885-14906.

[14] ASL M S, NAYEBI B, AHMADI Z, et al. Effects of Carbon Additives on the Properties of ZrB2-Based Composites: A Review[J]. Ceramics International, 2018, 44(7): 7334-7348.

[15] 姜凯, 王艳艳, 张庆利, 等. PIP工艺制备Cf/SiC-ZrB2陶瓷基复合材料的研究[J]. 现代技术陶瓷, 2015, 36(4): 15-19. JIANG Kai, WANG Yan-yan, ZHANG Qing-li, et al. Fabrication of Cf/SiC-ZrB2Composites by PIP Process[J]. Advanced Ceramics, 2015, 36(4): 15-19.

[16] GUO Wei-ming, YOU Yang, ZHANG Guo-jun, et al. Improvement of Fracture Toughness of ZrB2-SiC Composites with Carbon Interfaces[J]. Journal of the European Ceramic Society, 2015, 35(6): 1985-1989.

[17] 吴坤, 徐林, 杨文彬, 等. 引入TaSi2对ZrB2-20%SiC抗氧化性能的影响[J]. 宇航材料工艺, 2017, 47(3): 37-41. WU Kun, XU Lin, YANG Wen-bin, et al. Effects of Ta- Additions on the Oxidation of ZrB2-20% SiC[J]. Aerospace Materials & Technology, 2017, 47(3): 37-41.

[18] HAN Jie-cai, HU Ping, ZHANG Xing-hong, et al. Oxidation-Resistant ZrB2-SiC Composites at 2 200 ℃[J]. Composites Science and Technology, 2008, 68(3-4): 799-806.

[19] ZIMMERMANN J W, HILMAS G E, FAHRENHOLTZ W G, et al. Thermophysical Properties of ZrB2and ZrB2- SiC Ceramics[J]. Journal of the American Ceramic Society, 2008, 91(5): 1405-1411.

[20] LIU Qiang, HAN Wen-bo, ZHANG Xing-hong, et al. Microstructure and Mechanical Properties of ZrB2-SiC Composites[J]. Materials Letters, 2009, 63(15): 1323- 1325.

[21] MOHAMMADI F, SARASWAT K C, MEINDL J D. Kinetics of the Thermal Oxidation of WSi2[J]. Applied Physics Letters, 1979, 35(7): 529-531.

[22] GUO Shu-qi, NISHIMURA T, MIZUGUCHI T, et al. Mechanical Properties of Hot-Pressed ZrB2-MoSi2-SiC Composites[J]. Journal of the European Ceramic Society, 2008, 28(9): 1891-1898.

[23] SHI Xiao-hong, ZENG Xie-rong, LI He-jun, et al. TaSi2Oxidation Protective Coating for SiC Coated Carbon/ Carbon Composites[J]. Rare Metal Materials and Engineering, 2011, 40(3): 403-406.

[24] YANAGIHARA K, PRZYBYLSKI K, MARUYAMA T. The Role of Microstructure on Pesting during Oxidation of MoSi2and Mo(Si,Al)2at 773 K[J]. Oxidation of Metals, 1997, 47(3): 277-293.

[25] 侯党社, 李克智, 李贺军, 等. C/C复合材料SiC-TaSi2/ MoSi2抗氧化复合涂层研究[J]. 金属学报, 2008, 44(3): 331-335. HOU Dang-she, LI Ke-zhi, LI He-jun, et al. Study of the SiC-TaSi2/MoSi2Multilayer Oxidation Protective Coating for Carbon/Carbon Composite[J]. Acta Metallurgica Sinica, 2008, 44(3): 331-335.

[26] HUANG Zhen-kun, WU Lan-er. Ultrahigh-Temperature Ceramics (UHTCs) Systems[M]. Singapore: Springer, 2018: 103-162.

Preparation of ZrB2/SiC Composite Powder Modified by TaSi2and the Antioxidant Property of Its Coating

,*,,

(Southwest Institute of Technology and Engineering, Chongqing 400000, China)

Because of its excellent performance, hypersonic vehicle has become the commanding point of military strategy and technology of military powers. C/C composites with high strength, light weight and good seismic performance have attracted wide attention. C/C composites not only have good electrical conductivity, thermal conductivity and light weight characteristics, but also have good friction resistance, high temperature resistance, thermal shock resistance and corrosion resistance, especially because of their excellent high temperature mechanical properties, so they become one of the ideal materials for hypersonic aircraft. However, due to the complex service environment of hypersonic vehicle (high temperature, water and oxygen environment), oxidation and ablation of C/C composites under high temperature and aerobic conditions have become the bottleneck of its wide application. The preparation of ZrB2/SiC coatings on C/C composites by atmospheric plasma spraying (APS ) is one of the effective methods to improve the anti-oxidation ablation performance and prolong the service life of C/C composites. However, the coatings still have some shortcomings such as difficult densification, low emissivity and fast heating rate, so they cannot be widely used.

In order to improve the density and oxidation resistance of ZrB2/SiC coating, TaSi2was doped into ZrB2/SiC coating. The introduction of TaSi2can effectively supplement the silicon loss at high temperature, and the SiO2generated by TaSi2oxidation at high temperature can seal the cracks of the coating, prevent oxygen diffusion. In addition, the oxide of TaSi2is Ta2O5, with moderate density (8.2 g/cm3) and high melting point (1 800 ℃), which can reduce the volatilization of SiO2at high temperature (1 600 ℃), and Ta2O5in molten state can protect the pores of the coating, thus enhancing the oxidation resistance of ZrB2/SiC composite coating.

4 kinds of compound agglomerated powders with different compositions were prepared by spray granulation: 1T64, 2T64, 3T64, 2T73. The experimental results show that the fluidity of agglomerated powders with four different composition ratios is 62.2 s/50 g, 59.0 s/50 g, 56.8 s/50 g and 55.43 s/50 g, respectively. The bulk density is 5.52 g/ml, 5.58 g/ml, 5.66 g/ml and 5.65 g/ml. The fluidity and bulk density of the powder increased with the increase of doped TaSi2content.

Four kinds of agglomerated powder composite coatings were prepared on C/C substrates by APS. The results show that with the increase of TaSi2, the melt eutectic zone of the coatings increases and the density of the coatings improves obviously. With the increase of powder fluidity and bulk density, the deposition rate of powder also increases to a certain extent. Among them, 3T64 (30vol%TaSi2/42vol%ZrB2/28vol%SiC) coating has the best density.

Oxygen-acetylene flame method is used to evaluate the ablation of the coatings. The results show that the mass loss rates of the coatings prepared by the four kinds of composite agglomerated powder with different compositions are 4.33×10‒4g/s, 4.03×10‒4g/s, 1.70×10‒4g/s and 3.13×10‒4g/s respectively after ablation at 1 600 ℃ for 300 s. the addition of TaSi2can increase the content of SiO2and produce TaZr2.75O8(with high thermal stability) , while the production of densified TaZr2.75O8can effectively improve the oxidation and ablation performance of the coating. The final silicide doping modification scheme to improve ZrB2/SiC coating obtained in this paper is 30vol%TaSi2/42vol%ZrB2/28vol%SiC.

C/C composites; ZrB2/SiC;TaSi2; atmospheric plasma spraying; coating density; anti-oxidation ablation

2022-10-18;

2023-02-26

tg174.442

A

1001-3660(2023)10-0350-10

10.16490/j.cnki.issn.1001-3660.2023.10.030

2022-10-18;

2023-02-26

刘昌鹏, 雷伟, 冉旭东, 等. TaSi2改性ZrB2/SiC复合粉末制备及涂层抗氧化性能研究[J]. 表面技术, 2023, 52(10): 350-359.

LIU Chang-peng, LEI Wei, RAN Xu-dong, et al. Preparation of ZrB2/SiC Composite Powder Modified by TaSi2and the Antioxidant Property of Its Coating[J]. Surface Technology, 2023, 52(10): 350-359.

通信作者(Corresponding author)

责任编辑:万长清