PES/CF/PET纤维混杂阻燃复合材料的热解及燃烧特性

2023-11-06李志民陈长洁王新厚

杨 倩 李志民 陈长洁,2 王新厚

1. 东华大学 a.纺织面料技术教育部重点实验室,b.纺织学院,上海 201620;2. 苏州大学 现代丝绸国家工程实验室,江苏 苏州 215123;3. 东华大学 机械工程学院,上海 201620

纤维增强聚合物复合材料因其密度低、比刚度和比强度高、疲劳耐久性良好、耐腐蚀性能优良、绝热性能和低热膨胀率出色[1-2]等优点,在某些领域逐渐取代了金属基和陶瓷基复合材料等传统材料[3]。但其较差的冲击损伤容限和各向异性,以及聚合物基体自身所具有的可燃性,严重限制了其在高防火和高力学性能要求领域的应用[4-5]。

聚醚砜(PES)是一种高性能热塑性聚合物,不仅具有优异的耐温性,而且PES聚合物还具有高力学性能和显著的防火性能[6]。我国通过几十年的科技突破,已实现了PES树脂的大规模生产。目前,关于碳纤维(CF)/PES复合材料的研究主要集中在其力学性能和界面性能上。Torokhov等[7]研究了CF增强PES复合材料的力学性能和热物理性能,其通过对CF进行热氧化表面改性,增强了CF与聚合物基体间的界面相互作用。崔亚男[8]将PES薄膜置于CF织物层间,通过真空辅助成型技术制备复合材料,并在一定压力和温度下对材料进行改性,从而得到拉伸性能优异的复合材料。Sharma等[9]采用等离子体处理对CF进行改性以提高CF/PES复合材料的界面性能,研究发现相对分子质量对复合材料的摩擦性能和力学性能有较大影响。PES的结构和特性决定其适用于特种阻燃耐高温纤维和复合材料用高性能增韧纤维[10]。CF/PES复合材料在燃烧时表面会快速生成炭层,可以隔断氧气和热量的传导,提高复合材料的阻燃性能。尽管材料的阻燃性能可通过垂直燃烧和极限氧指数测试等手段进行表征,但无法对其阻燃性能进行量化。

为避免火灾威胁人的生命和财产安全,研究CF/PES纤维混杂阻燃复合材料的热稳定性及燃烧特性非常有必要。本文采用热重分析仪和锥形量热仪对阻燃性能最佳的PES/CF/聚对苯二甲酸乙二醇酯(PET)纤维混杂层压复合材料[10]及三维针刺复合材料(2种复合材料的防火等级均可达到UL-94 V-0级),在不同升温速率和不同热辐射强度下进行热解及燃烧特性研究,并计算其表观活化能和指前因子等参数,基于动力学数据定量分析PES/CF/PET纤维混杂阻燃复合材料的阻燃性能。

1 试验材料及方法

1.1 原材料

试验原材料包括CF毡和2种树脂基体。聚乙烯醇(PVA)基CF短切毡:面密度为30 g/m2,密度为1.8 g/cm3,含胶量为13.8%,其中CF的直径为7 μm,阳江英普奇点五金制造有限公司生产。树脂基体:PES纤维,密度为1.35 g/cm3,纤维长度为40~60 mm,四川大学提供;PET纤维,密度为1.38 g/cm3,纤维长度为38~64 mm,湖南康宝源科技实业有限公司生产。

1.2 样品制备

1.2.1 PES/CF/PET纤维混杂层压复合材料的制备

层压预制体历经长丝-纤维-开松除杂-铺网-铺层的制备过程,其中PES/CF/PET纤维质量配比为65/30/5。热压工艺:225 ℃下以35 MPa的压力热压20 min,然后在35 MPa的压力下冷却至100 ℃以下脱模取出。

1.2.2 PES/CF/PET纤维混杂三维针刺复合材料的制备

三维针刺预制体历经长丝-纤维-开松除杂-铺网-铺层-针刺的制备过程,其中PES/CF/PET纤维质量配比为75/20/5,针刺密度为299刺/cm2。热压工艺:240 ℃下以35 MPa的压力热压20 min,然后在35 MPa的压力下冷却至100 ℃以下脱模取出。制备过程如图1所示。

图1 PES/CF/PET纤维混杂三维针刺复合材料的制备流程示意图Fig. 1 Schematic flow diagram of preparation of PES/CF/PET fiber blended 3D needled composites

1.3 试验方法及仪器

1.3.1 热稳定性测试

在N2气氛和30~900 ℃的温度下,采用美国PerkinElmer公司生产的热重分析仪(TGA-4000型)测量2种复合材料的热解行为,升温速率分别设置为5、10、15、20 ℃/min,流过的氮气量为50 mL,样品质量为5~10 mg。

1.3.2 燃烧特性测试

在不同火灾环境下,按照ISO 5660标准,采用苏州阳屹沃尔奇检测技术有限公司生产的锥形量热仪(VOUCH6810型)对2种复合材料的燃烧特性进行测试。样品规格为100 mm×100 mm,复合材料的厚度为样品的实际厚度,热辐射强度分别设置为35、50、75 kW/m2,通过电火花进行引燃,最终测得样品的热释放速率、总产热量、产烟速率、总产烟量等参数。

1.3.3 微观形貌表征

采用扫描电镜观察复合材料锥形量热测试后的炭层形貌。测试前,在10 kV加速电压下对样品进行喷金处理。

2 结果与讨论

2.1 热解特性

2.1.1 层压/三维针刺复合材料的热稳定性

热解过程是火灾发生的前期过程,了解其过程和理论对避免和抑制火灾的发生具有重要意义[11-12]。材料热解动力学最常用的研究方法是热重分析法,该方法可以定量研究材料的质量随温度的变化情况,进而分析材料的热解过程[13-14]。

图2为N2中以4种不同升温速率测试的层压复合材料的热重(TG)和微商热重(DTG)曲线,相应的数据如表1所示。层压复合材料的热解过程主要分为4个阶段,其中第二、三阶段为主要热解过程。第一阶段的质量损失主要是由于复合材料中水分的蒸发[15]和CF毡上一些PVA黏合剂的分解;第二阶段PET纤维出现了强烈热解,此外,CF毡上的PVA黏合剂继续发生分解;第三阶段PES纤维发生了强烈热解;第四阶段质量损失主要是由残余树脂和CF的缓慢分解和炭化造成的[16]。不同升温速率下的t5%(发生5%质量损失时的初始分解温度)在418~470 ℃,900 ℃时的残炭率为24.65%~35.79%。

表1 2种复合材料的热解温度参数Tab.1 Pyrolysis temperature parameters of two composites

图2 层压复合材料在不同升温速率下的TG和DTG曲线Fig. 2 TG and DTG curves of laminated composites at different heating rates

图3为N2中以4种不同升温速率测试的三维针刺复合材料的TG和DTG曲线,相应的数据如表1所示。三维针刺复合材料的热解过程主要也分为4个阶段,其中第二、三阶段为主要的热解过程。不同升温速率下的t5%在448~464 ℃,900 ℃时的残炭率为39.72%~44.75%。

图3 三维针刺复合材料在不同升温速率下的TG和DTG曲线Fig. 3 TG and DTG curves of 3D needled composites at different heating rates

由图2和图3可以看出,随着升温速率的增大,2种复合材料的t5%和tmax(最大失重速率发生时的温度)均向高温方向移动,达到相同质量损失率需要的热解温度更高。这是因为当升温速率增大时,温差也增大,这导致热滞后现象加重[17],最终曲线向高温方向移动。由表1可以看出,900 ℃时2种复合材料的残炭率随升温速率的增大而出现了梯度变化,但三维针刺复合材料的变化没有层压复合材料明显,这可能是因为三维针刺复合材料的孔隙多,温度和气体更容易作用到材料内部,再者CF的导热能力优于PES树脂,针刺工艺可增加CF与PES树脂的混合和纠缠,因此三维针刺复合材料沿厚度方向的热传导能力略优于层压复合材料,在以不同的升温速率进行升温时,传热会快很多,热滞后现象会减弱。

2.1.2 层压/三维针刺复合材料的热解动力学

动力学研究的目的在于求解描述某反应的“动力学三因子”A、E、f(α),其中,A为指前因子,E为活化能,f(α)为转换率α的函数。在分析TG和DTG曲线的基础上,运用热解动力学方法对热解动力学参数进行处理,通过定量分析研究材料的热解特性[18-19]。活化能表示发生反应必须克服的能峰,活化能高则热解反应难于进行,活化能低则易于进行。为了避免在计算材料的表观活化能和表观指前因子时因机制函数假设不同而引起计算误差,采用Kissinger法求解热解过程的动力学参数[17],[20]。

采用Kissinger法求解动力学方程时,假设反应机制函数为f(α)=(1-α)n。

速率常数k与反应温度T之间的关系可用Arrhenius方程表示:

(1)

式中:n为反应级数;R为理想气体常数,

8.314 J/(mol·K)。

(2)

(3)

式中:Ek为表观活化能,J/mol;Tp为峰顶温度,K。

Kissinger研究认为,(1-αp)n-1与β(升温速率,℃/min)无关,其值接近1,则式(3)可简化:

(4)

对该方程两边取对数,得到最终的Kissinger方程:

(5)

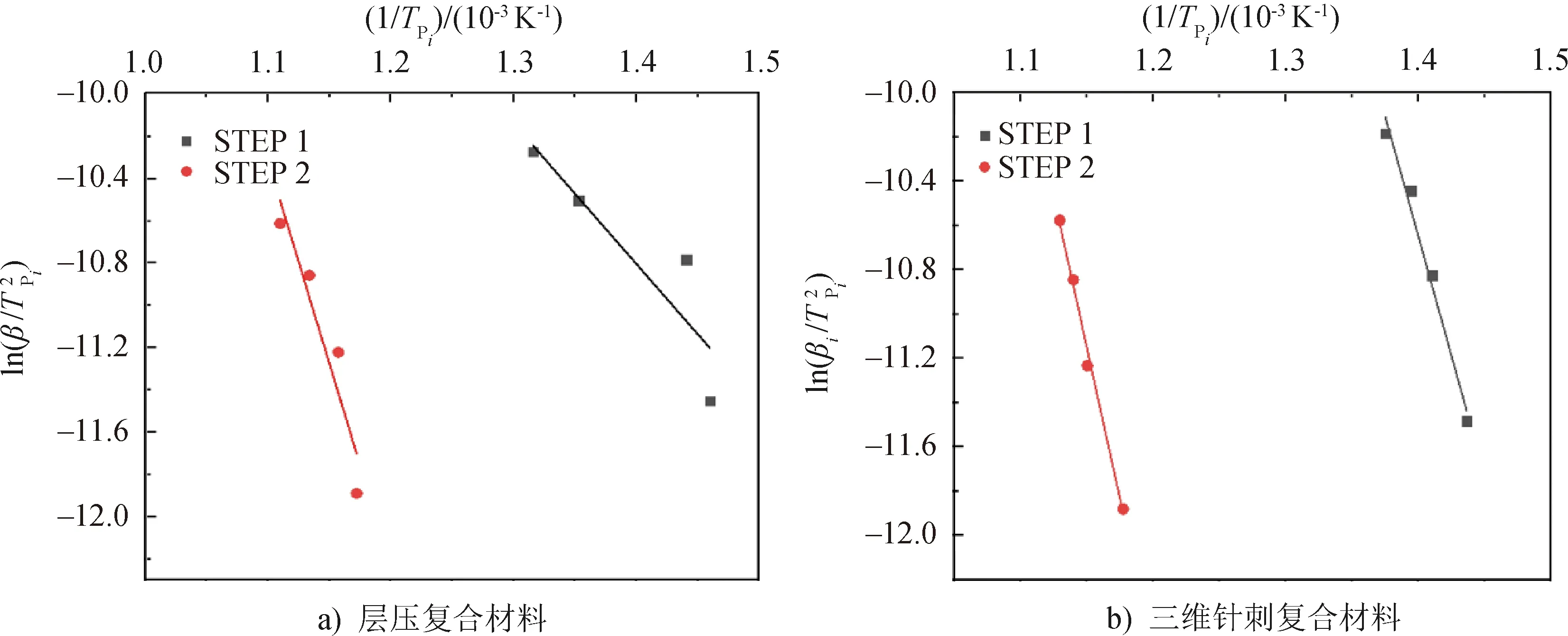

表2 Kissinger方法计算2种复合材料的热解动力学参数Tab. 2 Pyrolysis kinetic parameters of the two composites calculated by Kissinger’s method

从表2可以看出,三维针刺复合材料2个快速失重阶段的反应活化能均明显高于层压复合材料,热解反应第一阶段高124.485 kJ/mol(层压复合材料为55.308 kJ/mol,三维针刺复合材料为179.793 kJ/mol),第二阶段高67.705 kJ/mol(层压复合材料为159.821 kJ/mol,三维针刺复合材料为227.526 kJ/mol)。由此可见,相比层压复合材料,三维针刺复合材料更不易发生热解反应,后者具有更高的热稳定性。

图和1/TPi之间的关系Fig. 4 Relationship between and 1/TPi

2.2 燃烧特性

2.2.1 不同辐射强度对层压/三维针刺复合材料热释放特性的影响

复合材料燃烧过程中的危险性可通过其热释放特性来评价。燃烧过程中的热释放速率不仅会对火灾的发展起决定性作用,而且会决定室内温度的高低及烟气产生量的多少,从而直接影响其他火灾灾害因素。因此,可通过研究复合材料的热释放特性分析复合材料的火灾危险性[21-22]。

图5为3种不同热辐射强度下2种复合材料的热释放速率曲线。由图5可知,热辐射强度为35 kW/m2时,层压复合材料的热释放速率在78 s时达到峰值45.9 kW/m2,三维针刺复合材料在71 s时达到峰值67.1 kW/m2,层压复合材料的峰值比三维针刺复合材料低31.6%。在热辐射强度为50 kW/m2时,层压复合材料的热释放速率在30 s时达到峰值63.0 kW/m2,三维针刺复合材料在50 s时达到峰值108.2 kW/m2,层压复合材料的峰值比三维针刺复合材料低41.8%。热辐射强度为75 kW/m2时,层压复合材料的热释放速率在20 s时达到峰值104.1 kW/m2,三维针刺复合材料在45 s时达到峰值138.0 kW/m2,层压复合材料的峰值比三维针刺复合材料低24.6%。从测试结果可以看出,热辐射强度对2种复合材料燃烧过程中的热释放速率影响都很大,随着热辐射强度的增大,2种复合材料的热释放速率峰值(pkHRR)均不断升高,且到达峰值的时间均有所提前。相同环境下,三维针刺复合材料的pkHRR更高,但随着热辐射强度的增加,层压复合材料达峰值的时间提前得更为明显。总体而言,2种复合材料的热释放速率相比大多数CF复合材料都较低[23-24]。

图5 热释放速率曲线Fig. 5 Heat release rate curves

在燃烧过程中,材料的pkHRR越高,其发生热解的速度越快,火焰蔓延的速度也越快,总产热量随之增加。由图6可知,在相同的热辐射强度下,三维针刺复合材料的总产热量更多。在热辐射强度分别为35、50、75 kW/m2时,层压复合材料比三维针刺复合材料依次低39.4%、12.9%、14.7%。由此可见,层压复合材料的热释放量受热辐射强度的影响更大。但层压复合材料总的热释放量始终低于三维针刺复合材料,这表明当火灾发生时,三维针刺复合材料对火灾环境的热反馈作用会更强烈,危害性会更大,对消防人员的救援工作阻力更大。

图6 层压复合材料和三维针刺复合材料的总产热量Fig. 6 Total heat production of laminated composites and 3D needled composites

2.2.2 不同辐射强度对层压/三维针刺复合材料产烟特性的影响

发生火灾时,对生命伤害最大的威胁不是火焰,而是可燃物在燃烧过程中释放的烟雾和有毒气体。2种复合材料燃烧时均伴有刺激性气味气体的产生,烟气中包含CO等有毒成分,因此产烟特性可以作为衡量复合材料火灾安全性的重要标准[25]。

3种热辐射强度下2种复合材料的产烟速率变化曲线如图7所示。可以看出,当热辐射强度为35 kW/m2时,层压复合材料的产烟速率在66 s时达到峰值0.01 m2/s,而三维针刺复合材料在45 s时达到峰值0.04 m2/s,层压复合材料的峰值比三维针刺复合材料低0.03 m2/s。在热辐射强度为50 kW/m2时,层压复合材料的产烟速率在15 s时达到峰值0.02 m2/s,而三维针刺复合材料在21 s时达到峰值0.06 m2/s,层压复合材料的峰值比三维针刺复合材料低0.04 m2/s。在热辐射强度为75 kW/m2时,层压复合材料的产烟速率在13 s时达到峰值0.06 m2/s,而三维针刺复合材料在12 s时达到峰值0.10 m2/s,层压复合材料的峰值比三维针刺复合材料低0.04 m2/s。

图7 产烟速率曲线Fig. 7 Smoke production rate curve

从测试结果可以看出,改变热辐射强度对2种复合材料燃烧过程中的产烟速率影响都很大。随着热辐射强度的增大,2种复合材料的产烟速率峰值(PSPR)不断升高,且到达峰值的时间均有所提前。相同环境下,三维针刺复合材料的PSPR更高。总体而言,2种复合材料的产烟速率都保持在较低的水平。

图8是2种复合材料的总产烟量对比。可以看出,2种复合材料的总产烟量都随热辐射强度的增大而增加。当热辐射强度相同时,三维针刺复合材料的总产烟量明显高于层压复合材料。2种复合材料之间的总产烟量差值均随热辐射强度的增加而增大,且层压复合材料的总产烟量始终低于三维针刺复合材料。

2.2.3 燃烧测试后样品残炭形貌对比分析

图9为锥形量热测试后2种复合材料的炭化残渣照片。炭化层越厚越致密说明材料的阻燃性能越好[26-27]。从图9可以看出,层压复合材料的残炭表面基本上只能看到短切CF的存在,炭化层较为蓬松;三维针刺复合材料的残炭表面为树脂和CF的共同残留物。

为进一步分析2种复合材料的燃烧情况,对2种复合材料在锥形量热测试后的炭层形貌进行分析,结果如图10所示。由图10a)可知:层压复合材料中树脂的分散性较差,炭层不够致密,有较多孔洞,燃烧后的树脂以大块的片状形式分布在CF的骨架中;当热辐射强度为50 kW/m2时,层压复合材料的残炭中CF表面出现了很多小颗粒,这些由树脂燃烧后形成的小颗粒包覆在CF上,减弱了CF由于“烛芯效应”使其周边基体更易热解和点燃的趋势。由图10b)可知:三维针刺复合材料燃烧后的炭层更为致密,没有大的孔洞产生,树脂在炭层中的分散比较均匀;当热辐射强度为75 kW/m2时,三维针刺复合材料已被完全烧毁,大部分物质在测试中挥发,最终的残碳薄且致密。虽然三维针刺复合材料相较于层压复合材料而言树脂与CF的结合情况好很多,即三维针刺结构对复合材料的力学性能有利,但针刺工艺对复合材料的阻燃性能没有产生较大的提升效果。

图10 锥形量热测试后的SEM图像Fig. 10 SEM images after cone calorimetry tests

3 结论

本文通过热稳定性测试和锥形量热测试对PES/CF/PET纤维混杂层压复合材料和三维针刺复合材料的热解特性和燃烧特性进行探究,得出的主要结论如下:

(1)升温速率对2种复合材料的热解过程均会产生影响,且对层压复合材料的影响更大。随着升温速率的增大,2种复合材料的t5%和tmax均向高温方向移动。

(2)随着热辐射强度的增加,2种复合材料的热释放速率、总产热量、产烟速率、总产烟量均呈增大趋势。相同环境下,层压复合材料的总产热量和总产烟量始终低于三维针刺复合材料。

(3)针刺工艺的引入对PES/CF/PET纤维混杂复合材料的热解及燃烧特性存在较大影响。2种复合材料均表现出较优异的热稳定性、较低的产热量和产烟量。