新型锻造线铝、镁合金轮毂倒拔模旋压模具及工艺

2023-11-06刘长才刘军张利军李健杨金岭中信戴卡股份有限公司

文/刘长才,刘军,张利军,李健,杨金岭·中信戴卡股份有限公司

锻造车轮轮辋会发生无法实现空腔旋压的问题,为此设计新型铝、镁合金轮毂倒拔模旋压模具是大势所趋。本新型铝、镁合金轮毂倒拔模旋压模具具备许多不可多得的优点和特点:一方面,此模具解决了旋压车轮轮辋倒拔模无法脱模问题,为企业工艺技术进步提供了技术保障,关键是解决了轮辋与外轮唇的连接处金属的流线断裂问题;另一方面,车轮重量减轻而且性能还得到了提高,是世界领先的技术,减少了不必要的材料损耗,节约了人力、提高了生产效率,开创了国内车轮旋压模具的新局面,成为国内车轮旋压历史性突破。

背景技术

镁、铝合金不同于钢板合金塑性变形能力那么强,但镁、铝合金重量轻,更美观。传统的镁、铝合金轿车车轮轮辋旋压模具都是实心旋压,即镁、铝合金车轮轮辋旋压过程中与旋压模具是实心贴合的,无法解决旋压车轮轮辋与外轮唇的连接处倒拔模问题,也就是说即使你旋出来了倒拔模毛坯,也无法脱模,通过车削加工出来的倒拔模车轮流线就会被切断,这样的话轮辋与外轮唇的连接处要保持金属的流线就实现不了了,车轮的性能会降低、变差,这是世界性难题,而且是困惑国内同行业企业的一个关键技术。本铝、镁合金轮毂倒拔模旋压模具结构就是针对上述难点进行模具设计,解决金属流线断开问题。

模具结构内容和相互作用关系

基于上述原因,为了针对性地解决上述难点问题,特设计了一种锻造线铝、镁合金轮毂倒拔模旋压模具。

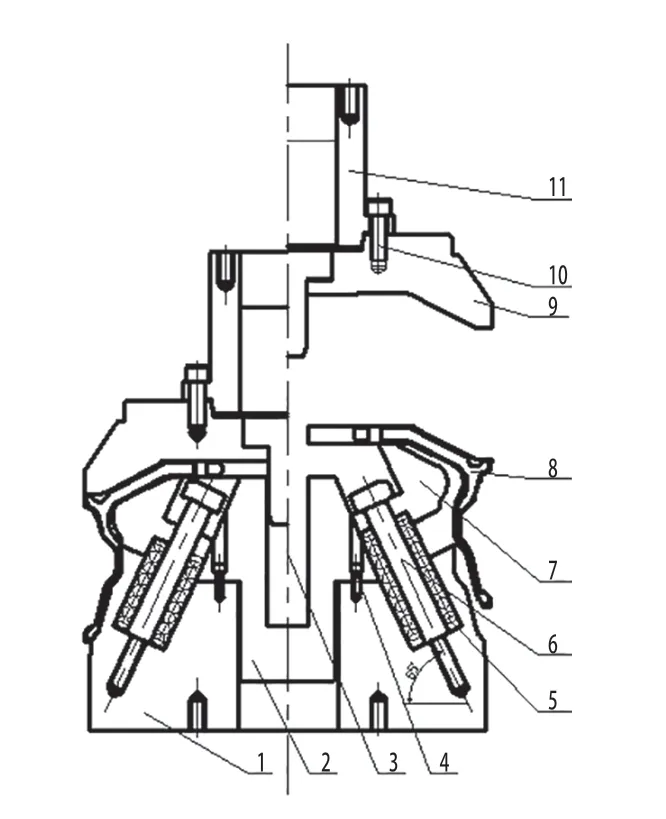

本铝、镁合金轮毂倒拔模旋压模具结构包括:下模、连接块、上尾顶、连接螺栓、弹簧、导向、滑块(6 个)、旋压毛坯、上模、连接螺栓、连接套。

连接块在下模中,上尾顶在上模中,上模通过连接螺栓与连接套筒连接。滑块的孔置于导向杆中,导向杆上有螺纹与下模连接。滑块沿着导向杆和连接块斜面可以上下滑动。整体6 个滑块、最大外圆节圆直径自上而下是由小到大的,便于车轮毛坯内壁空腔脱模。

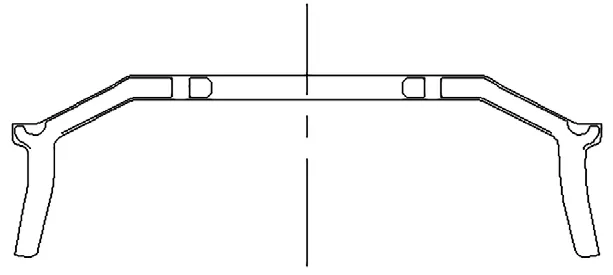

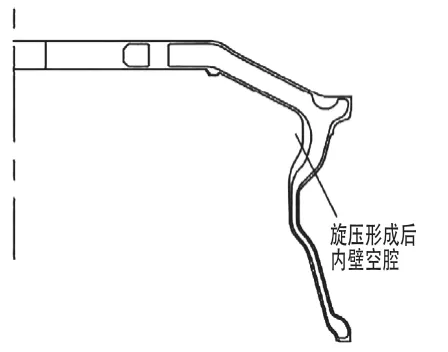

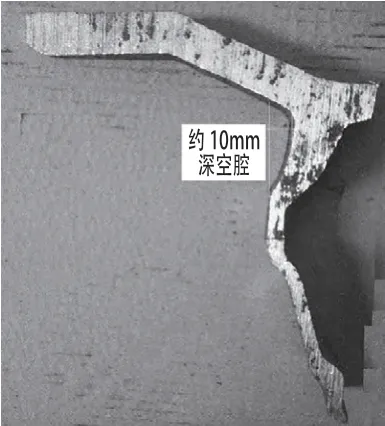

图1、图2、图3 为旋压前后毛坯工步图,毛坯旋压后轮辋形成空腔;旋压后的几种轮型实物可参照图4、图5、图6。模具倒拔模轮辋形成空腔区域,目的是空腔圆周截面成形金属省去机加工,这样一方面节省了材料,另一方面有效提高了加工的效率,节约了加工时间。

图1 旋压前毛坯工步图(旋压前状态)

图2 旋压后毛坯工步图(旋压后状态)

图3 旋压后毛坯工步图(旋压后状态)

图4 旋压后实物1

图5 旋压后实物2

图6 旋压后实物3

具体工作实施过程

新型铝、镁合金轮毂倒拔模旋压模具设计和实施控制要点

⑴工步图设计:按照膨胀系数设计锻造和旋压毛坯工步图,如图1、图2、图3 所示。

⑵旋压模具设计:按旋压可实施的技术要求,设计旋压模具,如图7 所示。

图7 新型铝、镁合金轮毂倒拔模旋压模具示意图(左为旋压后状态,右为顶起后状态)

具体实施过程:传统旋压程序设计方式是辊轮直接压入外轮辋,利用旋压下模,直接编程,毛坯与模具实际实心贴合,同时,辊轮毛坯实心贴合,机器人将旋压毛坯放入模具下模后离开,接着上模落下,滑块沿着导向杆和连接块斜面落下压实,弹簧压缩,辊轮直接压入外轮辋开始旋压。辊轮沿着编好的成形轨迹完成旋压,而此新设计旋压方式改变了传统旋压程序设计:旋压完成后,接着上模抬起,弹簧的压缩力将滑块沿着连接块斜面和导向杆斜上弹起,整个滑块最大外圆节圆直径将缩小,并将于旋压毛坯空腔窝处脱出。解决了旋压车轮毛坯轮辋倒拔模具无法脱开问题。

该旋压模具经济效益明显,意义是非常深远的,是轿车车轮旋压模具历史性的突破。传统的镁、铝合金车轮轮辋旋压模具都是实心旋压,即镁、铝合金车轮轮辋旋压过程中与旋压模具是实心贴合的,否则无法完成辊轮对镁、铝合金车轮轮辋旋压过程中施压。该镁、铝合金车轮轮辋空腔旋压新模具的研究,揭示了镁、铝合金轿车车轮轮辋空腔旋压的可行性,这样的话,轮辋与外轮唇连接处金属的流线就不会断开,车轮强度和性能就会增强。这是一项关键技术,开创了轿车车轮旋压模具的新局面。

结束语

镁、铝合金车轮轮辋空腔旋压模具解决了旋压车轮轮辋倒拔模无法脱开的问题,旋压出的毛坯轮辋与旋压模具实心贴合,省去了此处镁、铝合金加工中的浪费,减少了不必要的材料损耗,节约了人力,提高了生产效率;关键是解决了轮辋与外轮唇连接处金属的流线断开问题,车轮重量减轻而且性能还得到了提高,是世界领先的技术。该模具为企业工艺技术进步提供了技术可行性。