Cr3 材质中厚板轧机支承辊心部锻造质量优化研究

2023-11-06朱腾宇李姣何少龙天津重型装备工程研究有限公司

文/朱腾宇,李姣,何少龙·天津重型装备工程研究有限公司

张钰·东北大学

为不断提升Cr3 材质中厚板轧机支承辊的心部锻造质量,本研究特选用3000mm 级别中厚板支承辊常用的217t 钢锭进行有限元模拟对比研究,在对其传统锻造工艺进行分析的同时,尝试通过改变锻造压实的工艺方式,对其进行心部锻造质量优化研究。根据模拟研究结果制定优化后的锻造工艺,并将其运用在某钢厂中厚板轧机支承辊的实际生产中,最后通过超声波探伤对其心部质量进行验证,进一步证实优化后工艺的优越性,为该类支承辊产品的质量进步打下坚实基础。

支承辊是金属轧制设备上的重要部件,其工作条件恶劣,工作中受到各种周期应力的作用,因此工作环境对支承辊的使用性能提出了很高的要求。目前我公司的钢锭大多数采用“双真空”冶炼浇铸方式成形,“双真空”即指“精炼炉真空脱气+真空铸锭芯棒吹氩”,所以钢锭内部存在疏松及缩孔等孔洞类缺陷。虽然目前冶炼技术一直在提升,但是钢锭内部的原始缺陷依然存在且无可避免。随着钢锭的增大,以往的锻造方式很难消除钢锭中存在的缺陷。所以需要应用自由锻造的方式将钢锭内部缺陷焊合,以提高钢锭的综合力学性能。

对于大部分轴类件的自由锻工艺来讲,镦粗及压实拔长火次是相当重要的工序,因为这决定着锻造工艺能否消除或弱化钢锭的原始内部缺陷以及支承辊心部质量的优劣。对于Cr3 材质的中厚板支承辊,我公司以往在镦粗后采用的是上下V 型砧的锻造辅具进行压实拔长(以下简称“KD 法”)。近年来,通过对支承辊产品锻造过程中应变状态以及生产设备进行分析,拟转换成上平砧下平台的锻造辅具来进行压实拔长(以下简称“FM 法”)。本文通过对两种工艺形式进行宏观分析,并且以数值模拟的方式对比两种工艺形式下的钢锭心部变形状态,说明了两种方法在心部压实效果及使用性能提升上的不同。最后应用探伤手段对使用两种不同压实工艺的锻件成品进行超声波探伤,并对比分析探伤结果。

KD 压实法目前存在的问题

压实锻造过程中,在保证锻件心部高温的前提下,应确保锻件外部和心部存在一定的温度梯度。随着温度梯度的增大,压实后锻件心部的等效应变和等效应力均增大,心部大变形区域亦增大,有利于锻件心部的压实。但是在实际生产过程中锻造设备能够提供的压力是有限的,随着中厚板支承辊尺寸的不同,钢锭锭型主要分布在165t ~242t 之间。相比于FM 法,KD 法锻造辅具与钢锭的接触面积较大,所以达到同等压下量所需的压力要大于FM 法。因此,在钢锭表面与心部存在温度差的情况下完成压实,对水压机的性能提出了较高的要求。

水压机压力一旦出现无法满足的情况,钢锭变形速度就会变得极为缓慢,并且随着时间的推移,钢锭的温度场会慢慢变得不再适合锻造,这便会导致锻造火次未完成而必须将钢锭返炉重新加热的情况。并且目前对于中厚板支承辊的心部探伤要求愈加严格,如果压实效果不够好则会导致轧辊心部缺陷超标。

模拟结果对比分析

为对比FM 法与KD 法锻造后的心部质量,制定模拟方案如下:选用Cr3 材质217t 锭型的钢锭进行先镦粗再压实拔长的锻造火次模拟。为控制变量,将锻造比同样设计为3.0,采用同样的初始温度、镦粗辅具及镦比,并且保证钢锭初始网格数一致。

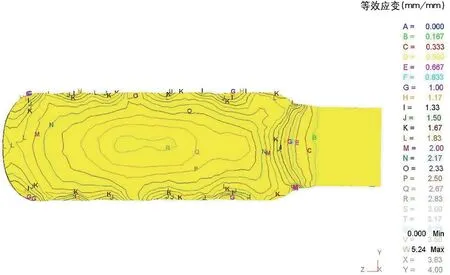

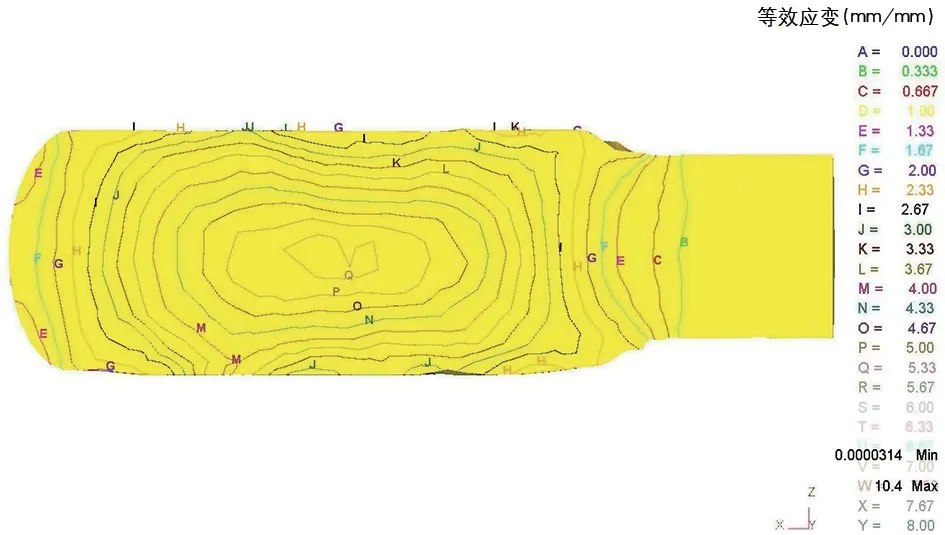

坯料内部的等效应变是影响坯料内部孔洞闭合的重要因素,更是衡量坯料内部压实效果的重要指标。故分别截取KD 法与FM 法压实后的等效应变分布云图进行比对分析,如图1、图2 所示。从图中可以看出KD 法压实后心部的最大等效应变为2.8,FM 法压实后心部最大等效应变为5.3,远大于KD 法的模拟结果。说明FM 法更容易弥补锻合钢锭心部孔洞缺陷,更加有利于心部组织的再结晶和晶粒细化、提高坯料组织的均匀性以及流动性。

图1 KD 法压实后锻件等效应变分布

图2 FM 法压实后锻件等效应变分布

国内外各类研究表明,在研究孔洞闭合类问题时可以通过Q-Value 法对其进行一定程度的预测,计算公式如(1)所示。

其中σm为静水压力,σeq为等效应力,εeq为等效应变。

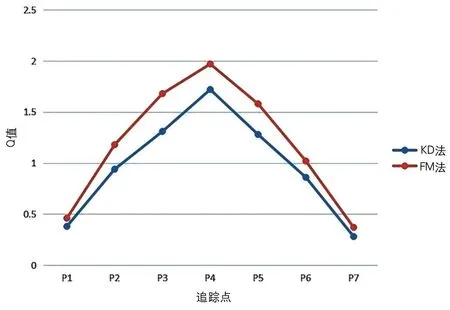

当累积变形达到一个临界值Q 时孔洞闭合,因此Q 也称闭合因子,此时的临界值即为闭合阀值。通过计算Q 值在模拟中的分布,来预测大型钢锭中孔洞缺陷的闭合程度。在实际生产中,钢锭内部孔洞类缺陷无规律可言,更无固定取向性。在多道次均匀变形过程中,当存在互相垂直的变形方式时,为了保证各种形状、取向的孔洞充分闭合,Q 的临界值应取0.6。

鉴于理论计算与实际生产的差异,为了以严谨的态度预测实际变形,本文中将临界值作为“趋势性”评价指标。即当Q 值达到该值后,孔洞类缺陷才存在完全闭合的可能性,超过该数值并且数值越大,缺陷闭合的程度就越高。如图3 所示,在两组模拟钢锭心部轴向同样位置选取同样数量的试点。

图3 钢锭心部截面试点选取

以点追踪的方式将各点最终变形后的Q 值进行计算,以折线图的方式将其大小与各点间变化趋势进行绘制与对比,如图4 所示。在图中可以明显看出心部Q 值最高,向两侧逐渐减小,整体变化规律与等效应变分布图相符。FM 法压实的钢锭每个试点的Q值都要高于KD 法压实的钢锭,说明以FM 法进行锻造的钢锭心部孔洞的闭合程度会更高。

图4 KD 法与FM 法心部变形Q 值对比

为了更加直观地比较两种工艺形式的压实效果,同样在两组钢锭中心处选取数量相等的试点,如图5所示。试点之间间距400mm,通过追踪压实前后各点径向距离的变化即可更加直观地将两种工艺形式的压实效果进行比较。

图5 钢锭心部径向取点

两组模拟各点变形结束后的间距如图6、图7 及图8 所示,间距对比如表1 所示。从图表中可以看出FM 法模拟组的试验点间距更小,说明心部压实程度更大,进一步印证了FM 法的优越性。

表1 两种工艺形式追踪点间距(mm)

图6 KD 法锻造压实后心部试验点径向间距

图7 FM 法锻造压实后心部试验点径向间距

图8 两组工艺形式试验点间距

探伤检测结果

通过在模拟环境下不断调整工艺参数,本研究设计出了优化的锻造工艺并且应用于217t 钢锭进行试制,最终精加工后对支承辊进行探伤,目前支承辊常用的探伤标准为SN322-10-2013 标准,其中规定直径大于1600mm的支承辊产品心部缺陷尺寸不得超过φ16mm。根据以往的探伤结果,KD 法锻造的中厚板支承辊心部缺陷当量尺寸基本在φ6mm~φ7mm范围内居多。

依据本公司质量检测中心出具的探伤报告,以FM 法进行压实的支承辊产品心部缺陷当量尺寸维持在φ4mm ~φ5mm 之间,该结果也从实际生产的角度印证了FM 压实法的可行性及优越性。

结论

通过以上有限元模拟以及实际生产结果,可以得到以下结论:

⑴从等效应变分布的角度来讲,心部等效应变相对较大的FM法更有利于钢锭心部孔洞类缺陷的闭合,有利于提高心部变形质量。

⑵从闭合因子Q 值的计算结果来看,FM 法更加有利于钢锭心部孔洞类缺陷达到闭合状态。

⑶从实际探伤结果能看出,FM 法锻造出的成品支承辊心部残留缺陷尺寸更小,更能满足愈加严格的探伤要求,也更能保证支承辊在轧机上的安全使用。