GH4698 高温合金“U”形模锻件的锻造成形工艺研究

2023-11-06曹玉如操贻高史占奎冯晓花李亘西安三角防务股份有限公司

文/曹玉如,操贻高,史占奎,冯晓花,李亘·西安三角防务股份有限公司

本文从GH4698 高温合金棒材复验情况、锻件设计、成形工艺参数控制、数值模拟、试制生产等方面,研究了GH4698高温合金“U”形模锻件成形的工艺路线,并对组织和力学性能进行了检测。结果表明,采用“U”形模锻件设计,大斜度冲头,成形时控制等效应变在0.6 以上,是同类型GH4698 高温合金模锻件获得组织均匀、力学性能达标的重要因素。

GH4698 高温合金是以γ'相为强化相的镍基高温合金,主要强化元素为铝、钛、钼、铌等。该材料具有良好的高温综合性能,使用温度为750℃~800℃,在此温度范围内可长期稳定工作,不被氧化,因此被广泛用于航空发动机涡轮盘、燃气轮机涡轮盘、盘轴连接等关键部位,可承受复杂载荷、高温、高转速等恶劣环境。在生产实践中,由于GH4698 合金化程度高,变形抗力大,锻造温度区间窄,发生完全动态再结晶的条件苛刻,使得大型模锻件的加工成形更加困难,同时存在锻件易开裂,组织性能不稳定的问题,尤其是高温持久和冲击性能指标,经常难以满足指标要求。

为解决该问题,本文从GH4698 高温合金棒材复验情况、锻件设计、成形工艺参数控制、数值模拟成形、试制生产等方面进行了分析研究,以期获得一种生产质量稳定、组织性能、表面质量良好的模锻成形工艺。

试验材料及方法

原材料复验情况

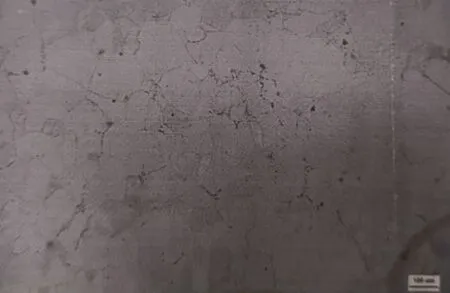

⑴试验用材料采用棒材规格为φ300mm,熔炼方法为真空感应+真空自耗。化学成分详见表1,低倍组织如图1 所示,低倍组织无肉眼可见的缩孔痕迹、空洞、裂纹、分层、夹渣、夹杂物、偏析、残余铸态组织;纯洁度符合标准GB/T 14999.6-2010 规定的B 类评级图的2 级。合格。

表1 GH4698 化学成分(质量分数,%)

图1 熔检试样低倍

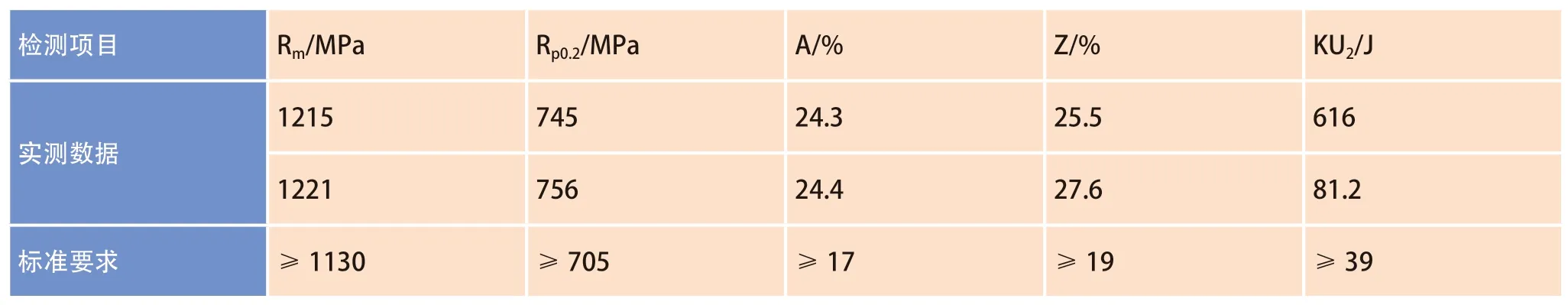

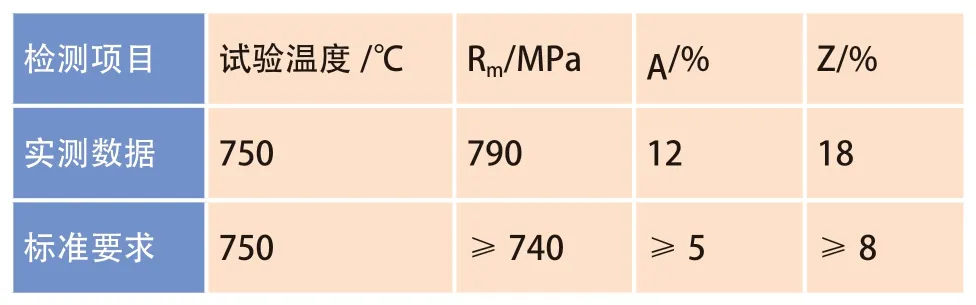

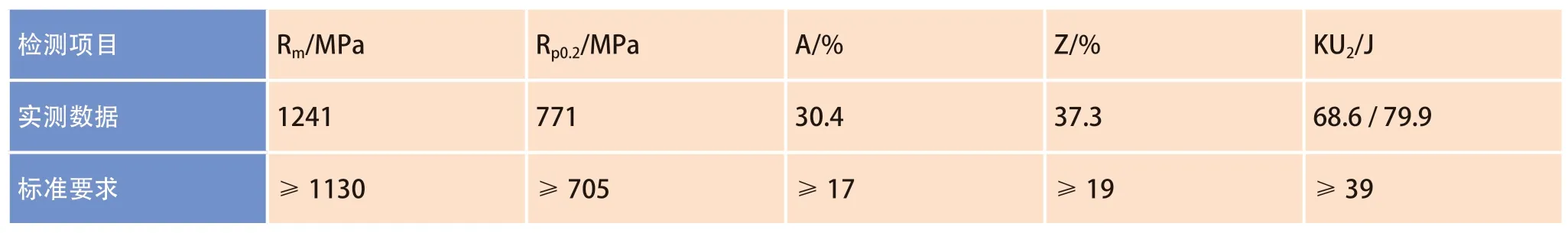

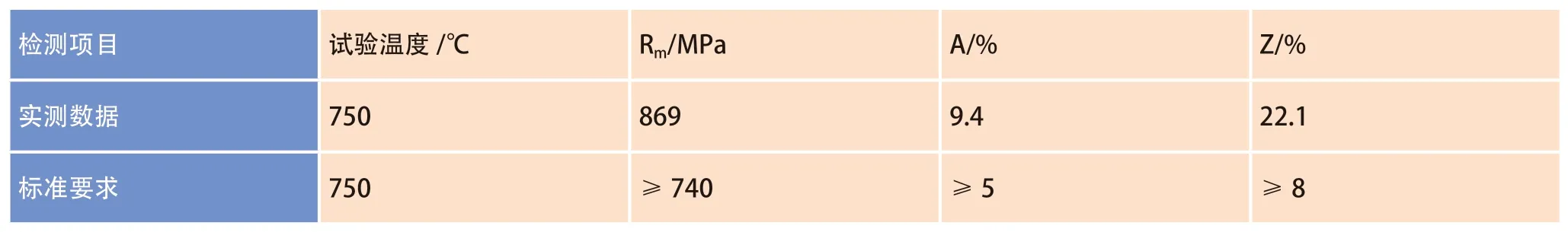

⑵晶粒度为3 级,具体见图2,力学性能见表2、表3、表4,经检测,原材料力学性能均合格,符合标准要求。

表2 室温性能数据

表3 高温拉伸性能数据

表4 高温持久性能数据

图2 熔检试样高倍

⑶探伤:该棒材经超声波检测,未发现超标反射信号,φ3.2mm 平底孔。

锻件设计及数值模拟

⑴锻件设计方案成本对比分析。

针对粗加工交付件外形轮廓,结合材料GH4698 的特性,以及400MN 液压机的设备能力,本文设计了两种模锻件外形方案。其二维截面示意图如图3、图4 所示( 其中红色部分为粗加工交付件二维截面图)。

图3 "H"形模锻件截面

图4 "U"形模锻件截面

图3 中“H”形模锻件所用原材料的重量为360kg,图4 中“U”形模锻件所用原材料的重量为340kg,故从成本方面看,采用图4 中“U”形模锻件设计方案更加合理。

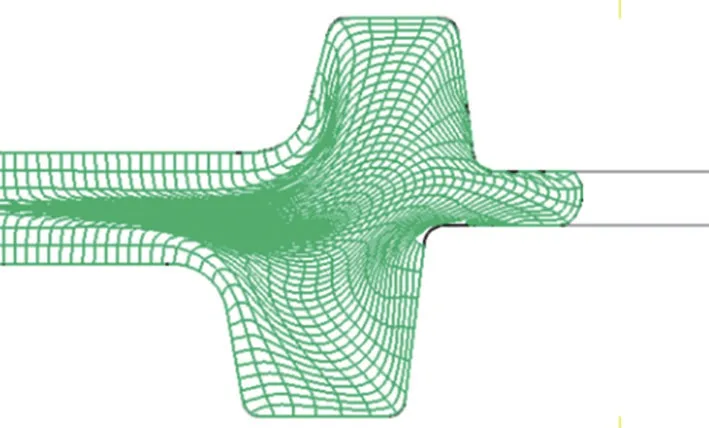

⑵DEFORM 数值模拟成形对比分析。

锻件流线走向如图5、图6 所示。从图5 中可以看出,在上模向下移动的过程中,金属材料向上下模型腔填充,在分流过程中呈现出“漩涡”状。从图6可以看出,在上模冲头向下移动过程中,金属材料的流动方向相对较为单一,即随着毛边方向流动,流线比较顺畅。由此可以看出图6 采用的“U”形模锻件的流线较为理想。

图5 "H"形模锻件流线

图6 "U"形模锻件流线

载荷预测如图7、图8 所示。从图7 中可以看出,“H”形模锻件模拟预测的压力载荷为230MN;从图8 中可以看出,“U”形模锻件模拟预测的压力载荷为247MN;两种模锻件设备所需提供的压力载荷基本相差不多,且均在400MN 液压机的压力能力范围内。因此,从预测压力载荷角度看,两种模锻件均可以采用,均可在400MN 液压机上进行锻造。

图8 "U"形模锻件载荷模拟预测

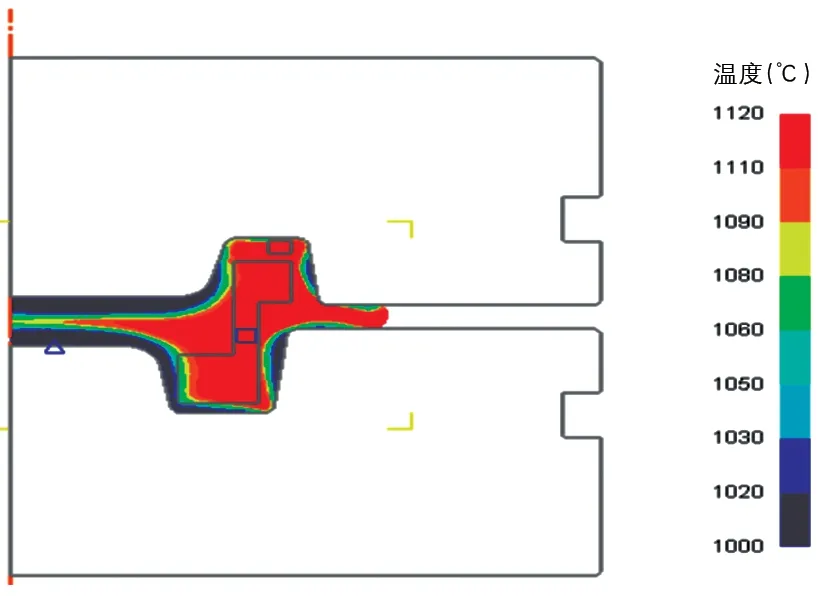

温度场分布如图9、图10 所示。从图9、图10中可以看出,“H”形模锻件和“U”形模锻件模锻完成后温度场较均匀,温度范围1000℃~1120℃。两种模锻件均可以进行生产试制。

图9 "H"形模锻件温度场

图10 "U"形模锻件温度场

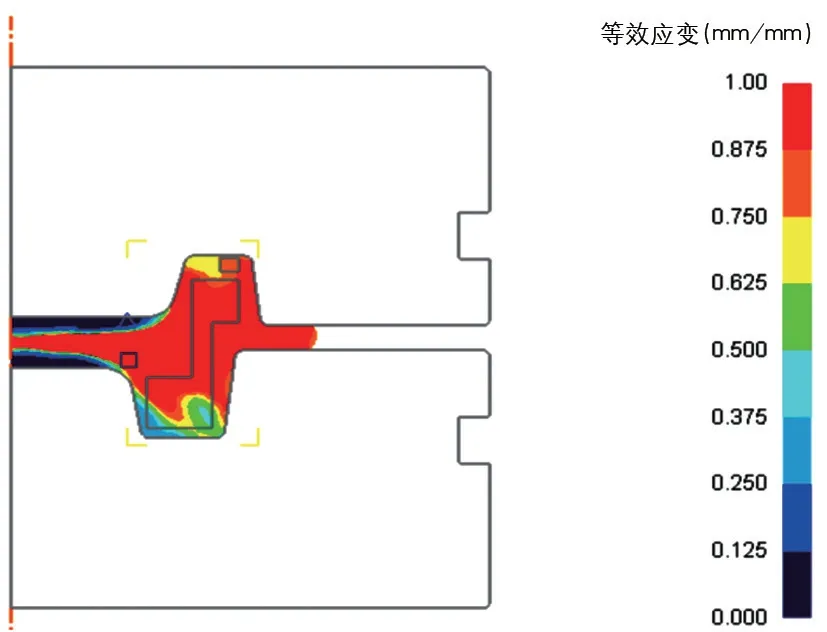

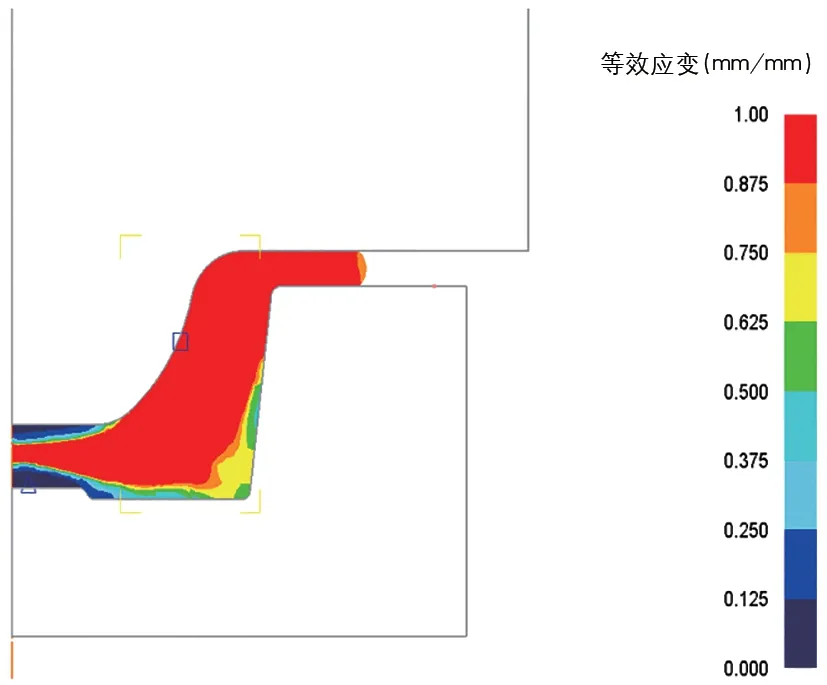

应变场分布如图11、图12 所示。从图11 中可以看出,“H”形模锻件完成模锻后,粗加工交付件区域的等效应变范围集中在0.375 ~1。而从图12可以看出“U”形模锻件完成模锻后,粗加工交付件区域的等效应变范围集中在0.625 ~1,且大部分较均匀。故从应变场分布的情况看,“U”形模锻件等效应变较好,分布较均匀,相对理想。

图11 "H"形模锻件应变场

图12 "U"形模锻件应变场

综合来看,“U”形模锻件适合进行试制生产。

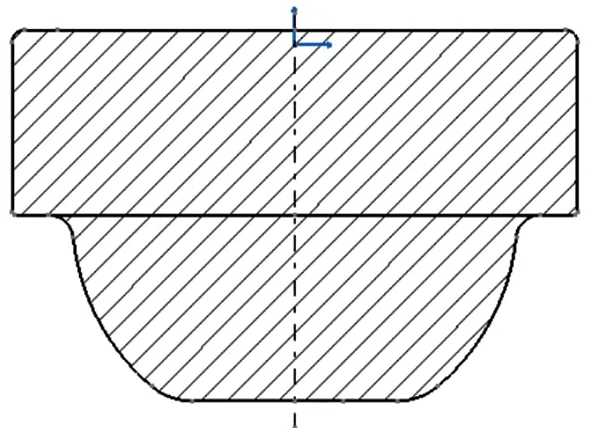

冲头外形设计对比分析

在确认采用“U”形模锻件外形后,需选择合适的冲头外形。这是由于在生产过程中,锻件完成模锻后,冷却时发生收缩,存在锻件将冲头包裹,以致于锻件无法脱模的风险较大。从图13、图14 中可以看出,A冲头外圆面为球形,B冲头则是大角度拔模斜度,A 冲头在锻件出模时产生的阻力大于B 冲头的阻力。故B冲头被锻件包裹、锻件无法脱模的风险大大降低,宜选用B 冲头进行试制生产。

图13 A 冲头

图14 B 冲头

试制工艺参数

锻造设备:400MN液压机;锻件坯料喷涂润滑剂,并包裹高温棉,在1120℃下保温加热;出炉转移时间不大于45s;锻压速度为5mm/s;终锻温度不小于1000℃。

理化检测结果及分析

对“U”形模锻件按照相关标准进行3 阶段热处理制度:1120℃×8h,空冷;1000℃×4h,空冷;700℃×16h,空冷。随后进行组织、性能测试。

⑴低倍:“U”形模锻件低倍无肉眼可见的缩孔痕迹、裂纹、分层、夹渣、夹杂物、偏析、残余铸态组织,低倍晶粒尺寸不大于1.5mm。合格。

⑵力学性能:对锻件进行热处理后的力学性能数据见表5、表6、表7。

表5 室温性能数据

表6 高温拉伸性能数据

表7 高温持久性能数据

经检测,“U”形模锻件力学性能均合格,符合标准要求。

⑶探伤。

热处理前探伤:φ1.2mm平底孔,底波损失-6dB。

热处理后探伤:φ1.2mm 平底孔,无缺陷显示。

“U”形模锻件探伤合格。

结果分析

通过前期DEFORM 数值模拟,设计了合理的锻件外形,确保了锻件的流线和成形。合理分配变形量,各个部位等效应变控制在0.6 ~1,有利于锻件的组织均匀、性能符合指标要求。

通过观察低倍组织,基本均匀一致,说明各个部位的变形量基本一致。

通过设计合理的冲头外形,不仅保证了锻件的顺利出模,也保证了生产的顺利进行。

结束语

利用DEFORM数值模拟对锻件外形设计的合理性进行了评估分析,通过流线及成形控制对比,优化了锻件设计,指导并确定了试验件成形的工艺参数。通过设计合理的冲头外形,不仅保证了锻件的顺利出模,同时有效保证了锻件的组织和力学性能,尤其是冲击和高温持久性能指标达到产品标准要求,对今后生产相似产品有重要意义。