TC16 钛合金大规格环材的制备与性能研究

2023-11-06屠孝斌段晓辉宋蕊池张雪敏张文张欢宝鸡钛业股份有限公司

文/屠孝斌,段晓辉,宋蕊池,张雪敏,张文,张欢·宝鸡钛业股份有限公司

TC16 是前苏联于上世纪六十年代开发的一种高强钛合金(对应俄罗斯牌号为BT16),属于富β 相的马氏体型α+β 两相钛合金,其名义成分Ti-3Al-5Mo-4.5V,相比常用的TC4 合金,该合金Mo 当量较高,在退火后拥有更高的强度,同时兼备良好的塑性。该合金β 稳定系数较高,为0.83,已接近1, 因此淬透性好,是制造钛合金紧固件理想的材料之一,且对于缺口、偏斜、扭转等应力集中敏感性小,又具有良好的力学性能和工艺性能,如热变形性、焊接性、切削加工性和抗蚀性,可加工成棒材、型材、板材、锻件等,广泛应用于航空、航天、化工、冶金、船舶、医疗、油田和汽车等领域。

国内对该合金的生产和加工工艺有一定的研究,如刘全明分析了固溶处理对TC16 钛合金显微组织和拉伸性能的影响,固溶温度780±20℃,炉冷至550℃以下出炉,可得到相对稳定的组织和性能;石建华系统性地研究了TC16 钛合金热处理对冷镦变形行为的影响,发现可以通过热处理调整材料组织以及优化冷镦工艺,从而大幅提高紧固件冷镦成品合格率;张志强着重研究了不同冷却速率对TC16钛合金显微组织和力学性能的影响,随着冷却速率的降低,TC16 钛合金的屈服强度逐渐提高;彭新成通过有限元模拟技术分析了TC16 钛合金棒材组织性能与冷镦成形的关系,优化了TC16 钛合金棒材冷镦工艺参数。但相比于俄罗斯来说还不够成熟,且鲜见对TC16 钛合金环锻件制备工艺及组织性能方面的研究。

本文对TC16 钛合金环锻件的成形、热处理工艺及其力学性能做了初步的研究分析,采用自由锻制坯+轧制成形制备TC16 大规格环材,研究热处理工艺对其组织与性能的影响。结果表明:通过自由锻反复镦拔制坯后,再采用轧制成形得到的TC16 大规格环材组织细小均匀,经835℃×2h.AC 处理后,可使环材具有良好的强塑性匹配;经780℃×2h.AC+660℃×1.5h.炉冷至300℃出炉空冷后,可使环材达到更好的强韧性匹配。希冀此研究能为该合金环锻件的工程化生产提供一些理论依据和数据支撑。

实验材料和方法

实验材料

铸锭由宝鸡钛业股份有限公司真空自耗电弧炉三次熔炼而成,锭型φ804mm,重量约5000kg,其化学成分如表1 所示。经差热法测定铸锭的α+β/β相转变温度为865℃。

表1 实验用TC16 钛合金铸锭的化学成分(质量分数,%)

锻造工艺

TC16 钛合金环材的制造工艺流程为:铸锭→开坯锻造→打磨→中间锻造→打磨→棒坯→下料→倒角→冲孔→扩孔→轧环→热处理→机加→探伤→理化→检查→入库。锻造主要分为以下三个阶段:

⑴棒坯制备。

TC16 钛合金合金化程度比较高,变形抗力大。为保证坯料的锻透性,铸锭在80/100MN(万吨)快锻机上进行开坯锻造和中间锻造。先后在单相区和两相区反复镦拔变形,开坯锻造火次变形量在50%以上;中间锻造每火次变形量在35%~65%之间,锻造火次总变形量不小于90%,充分破碎铸态晶粒,形成细小均匀的组织。这是保证整个环材组织均匀性和探伤性能的关键。同时,对锻造过程每个关键参数进行实时监控,确保对整个锻造过程有效控制,最终锻成φ500mm 左右的棒坯。然后用带锯下料、车床倒角,制成规定尺寸的棒坯。

⑵环坯制备。

棒坯采用3150t 水压机进行冲孔和扩孔工序,提前预热工模具,采用冲头两面冲孔,冲头直径φ200mm,冲孔后内孔无折叠和飞边。扩孔过程中严格控制压下量和压下速度,防止过热和表面开裂。经多火次扩孔至φ720mm/φ500mm×500mm的环坯,总变形量在50%以上,使组织进一步细化,为环材最后轧制提供合适的环坯。

⑶环材轧制。

环坯采用D53K-3000A 轧环机进行轧制,提前预热工模具,坯料表面刷涂层,起到增加润滑性、减少温降的作用。根据TC16 钛合金加热温度较低、变形抗力较大的特点,选择合适的轧制转速和进给速度,将环材轧至要求尺寸φ1100mm/φ970mm×500mm,总变形量在60%以上。在轧制过程中使用红外测温仪实时监控坯料表面温度,加强锻造过程控制,提高表面质量,保证环材的最终组织和性能满足要求。

热处理工艺

为摸索出合适的热处理制度,在环材高度方向上截取试样环进行热处理实验,热处理在箱式电阻炉中进行,热处理制度见表2。

表2 TC16 钛合金样环热处理制度

经热处理后,在样环上取样进行显微组织、室温拉伸、室温冲击性能检测。从中优选出合适的热处理制度。

实验结果与分析

热处理制度对显微组织的影响

图1 为TC16 环材经不同热处理制度处理后的显微组织。在780℃热处理时,显微组织由初生α 相和亚稳态β 相构成,初生α 相基本为球状或短杆状,含量约在50%左右,次生α 相非常细小弥散,呈点状或细针状(见图1(a))。当热处理温度提高到835℃时,可以看出大量初生α 相已固溶进β 转变基体中,初生α 相颗粒部分溶解,初生α 相含量明显减少(15%左右),次生α 相含量增加(见图1(b))。当热处理温度达到880℃时,由于热处理温度超过了相转变温度,热处理过程中α 相完全溶解,缺少了α 相对晶界的阻挡作用,晶粒开始显著长大,并在随后的冷却过程中,在晶界上析出晶界α 相,在晶内析出板条状α 相,形成了魏氏组织(见图1(c))。对比图1 中a-c 可以看出,在相变点以下时,随着热处理温度的升高,初生α 相含量减少,初生α 相尺寸变小,次生α 相含量增加。当热处理温度超过相变点时,α 相完全溶解,形成魏氏组织。

图1 TC16 钛合金环材不同热处理制度后的显微组织

在780℃热处理后,再进行低温时效+炉冷处理,可得到稳定的α+β 组织,与图1(a)相比,初生α相变化不大,只是略微长大,而亚稳态β 相中的次生α 相片层明显变厚(见图1(d))。可以看出,低温时效+炉冷处理主要影响次生α 相的含量和尺寸,对初生α 相影响不大。

热处理制度对拉伸性能的影响

表3 是经过不同的热处理制度后,TC16 钛合金环材的室温拉伸性能结果。

表3 不同热处理制度下TC16 钛合金环材室温拉伸性能

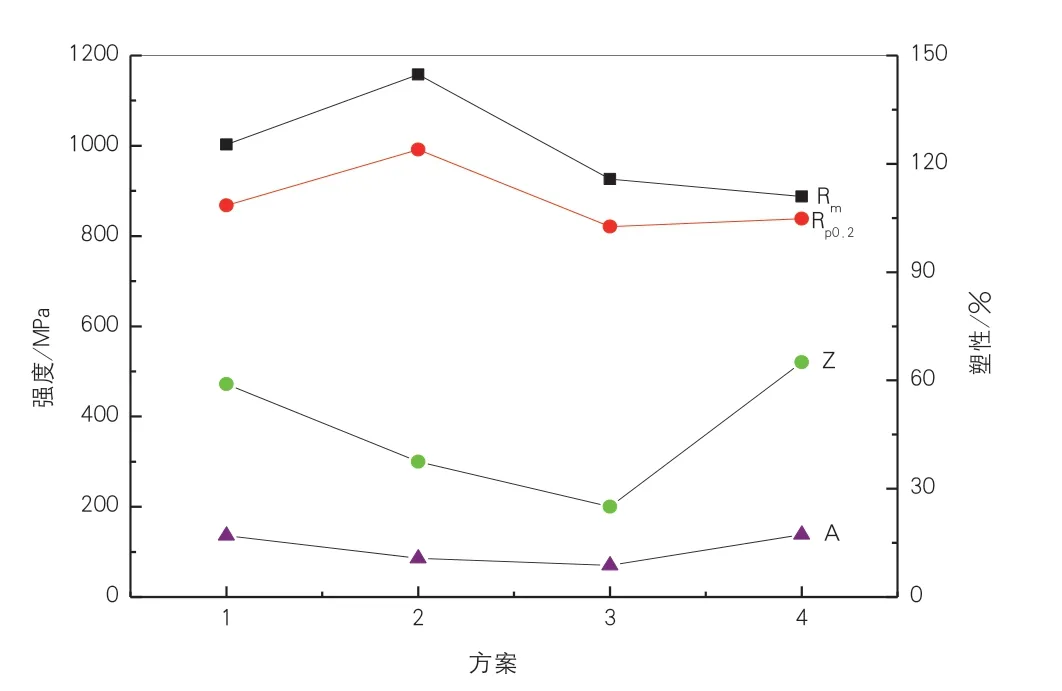

图2 是经过不同的热处理制度后,TC16 钛合金环材的室温拉伸性能变化趋势。

图2 热处理制度对TC16 钛合金环材室温拉伸性能的影响

TC16钛合金环材的抗拉强度为878MPa~1161MPa,屈服强度为815MPa~995MPa,断后伸长率为8.5%~19%,断面收缩率为24%~66%,热处理制度对性能的影响较大。由图2 可以看出,当热处理温度低于相变点时,随着温度的升高,抗拉强度升高,塑性降低。当热处理温度超过相变点时,强度和塑性均出现明显下降。这是因为随着热处理温度的升高,初生α 相含量减少,析出了大量细小的α"相马氏体,而弥散的α"相周围产生的应力场阻碍了位错的运动,从而提高了抗拉强度,塑性下降。当热处理温度达到880℃时,超过了相变点,初生α 相完全消失,形成粗大的魏氏组织,次生α 相片层明显变厚,相界面减少,对位错的阻碍作用下降,从而使强度下降。组织粗大、界面平直也导致了塑性恶化。在780℃热处理后,再进行660℃低温时效+炉冷处理,使780℃热处理后组织中的弥散质点产生较大程度的长大和聚集,减弱了弥散强化的作用,从而降低了强度,提高了塑性。

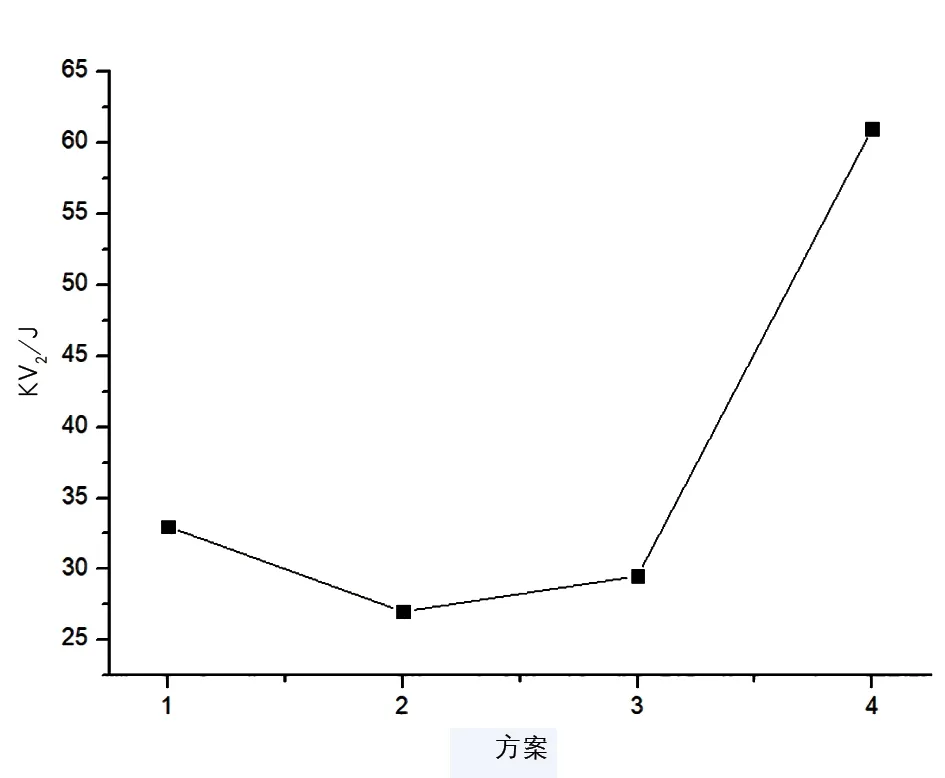

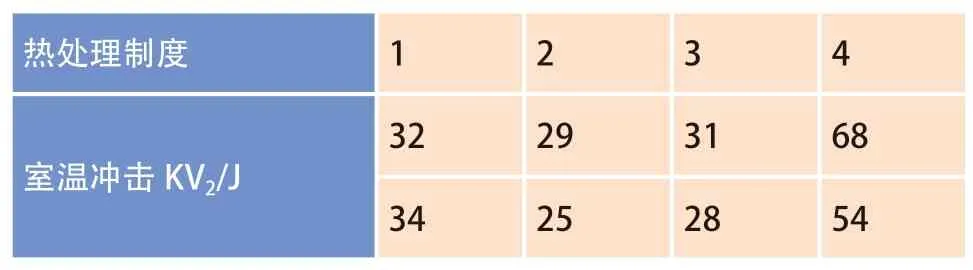

热处理制度对冲击性能的影响

TC16 环材经不同热处理制度处理后的冲击值见表4 和图3。TC16 环材V 型开口冲击值25J ~68J,由图3 可见,当热处理温度从780℃提高到830℃时,冲击值下降,主要是因为初生α 相尺寸减小,含量降低,而α 相相对较软,对裂纹扩展有较好的阻碍作用。当热处理温度超过相变点时,形成了魏氏组织,一方面由于α 相片层较厚,能延缓裂纹扩展,另一方面,粗大的α 相集束方向一致性高,裂纹容易沿着α 相集束的方向发展,因此,最终表现为冲击性能变化不大。在780℃热处理后,再进行660℃低温时效+炉冷处理,会使次生的针状α 相明显长大,次生的针状α 相又呈编织状,对裂纹的延伸有很好的阻碍作用,显著地提高了材料的冲击性能。

图3 热处理制度对TC16 钛合金环材冲击性能的影响

表4 不同热处理制度下TC16 环材的冲击性能

结论

⑴采用镦拔+扩孔+轧环方式生产TC16 大规格环材的工艺路线是可行的,其组织均匀性良好。

⑵热处理制度对TC16 环材的组织和性能影响较大,经835℃×2h.AC 处理可使材料拥有最好的抗拉强度和较好的塑性,而780℃×2h.AC+660℃×1.5h.炉冷至300℃出炉空冷处理可使TC16 环材达到更好的强韧性匹配。