螺旋桨气动参数与飞机综合设计技术

2023-11-05许正宇汤斯佳何淼昝丙合曹德松

许正宇,汤斯佳,何淼,昝丙合,*,曹德松

(1.航空工业惠阳航空螺旋桨有限责任公司,保定 071052;2.河北省螺旋桨结构与动力性能重点实验室,保定 071052;3.北京航空航天大学 航空科学与工程学院,北京 100191;4.空军装备部北京局驻保定地区军事代表室,保定 071000)

0 引言

螺旋桨推进是历史最悠久的航空推进方式,且历久弥新。自1903 年莱特兄弟使用螺旋桨推进实现首次成功飞行以来,航空螺旋桨推进系统和航空飞行器的设计都已经取得了长足的进步。

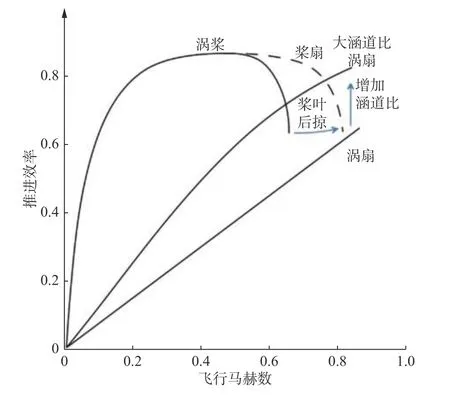

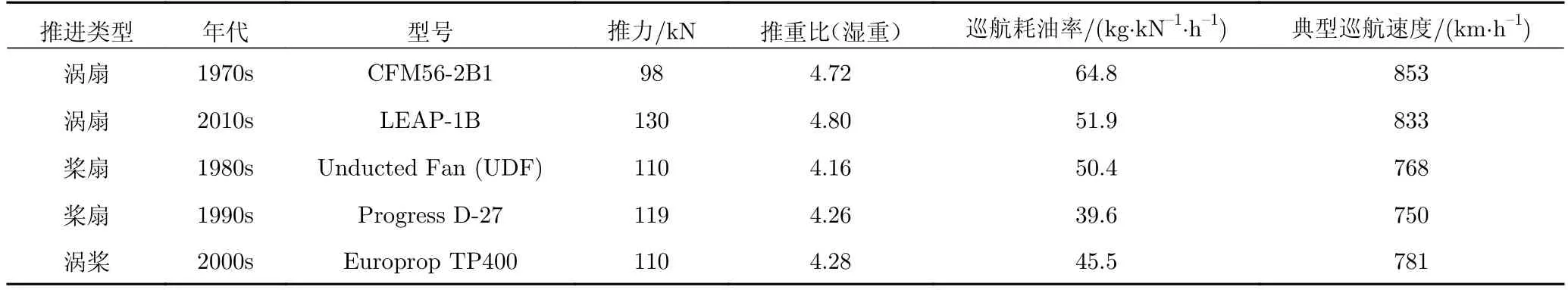

航空推进装置的经济性是其技术水平和实用性的决定性因素之一,一般可以通过比较航空推进器的推进效率来进行衡量。推进效率是航空发动机传递给飞机的推进功率与其自身消耗功率的比值。推进效率较高的发动机可以有效降低飞机燃油消耗水平并有效提升飞行航程。在航空推进装置中,增大涵道比可以有效减少喷流能量损失,从而提高推进效率[1]。在主流航空推进方式中,螺旋桨推进等效涵道比是最大的,可以达到50~100。如图1[2]所示,螺旋桨在其典型工作区间有着较高的推进效率,可以达到0.8 以上。对于典型的支线客机而言,使用螺旋桨推进的型号相对于使用涡扇发动机的型号,其耗油率可以降低40%左右(见表1)。因此,合适工作状态下的螺旋桨推进具有十分优秀的经济性。同时,螺旋桨也具备良好的低速性能和集成的反拉力功能,能够为载机提供良好的起降能力。

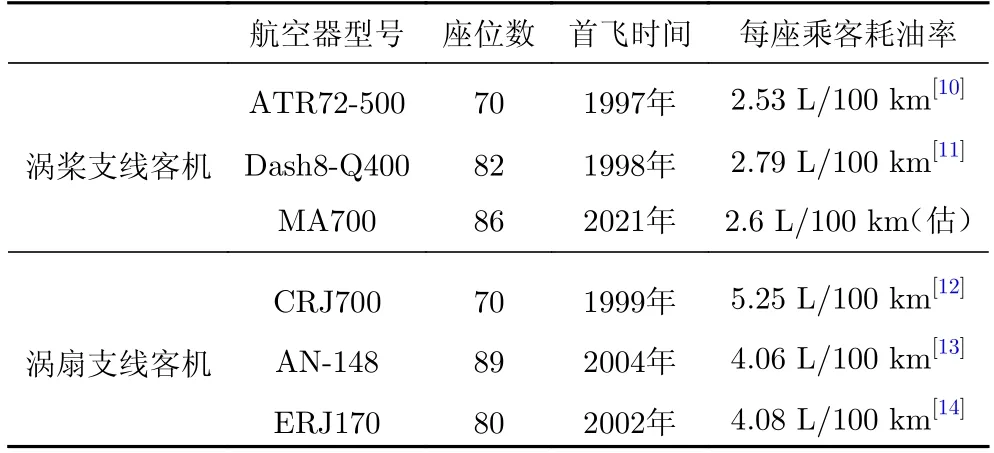

表1 不同推进方式支线客机的耗油率Table 1 Fuel consumption rate of regional airliners with different propulsion methods

图1 不同航空推进类型的推进效率[2]Fig.1 Propulsion efficiency for different engine types[2]

航空百年以来,不断的技术进步和产品需求推动了螺旋桨的持续发展。先进参数化设计方法、高效专用翼型、全新布局形式等新理论、新方法,均有效地带动了螺旋桨持续进化,向着拉力更大、速度更快、效率更高的方向不断迈进。刘沛清在《空气螺旋桨理论及其应用》[1]中,对螺旋桨的发展概况、典型特性、设计理论等领域理论进行了系统的总结。高永卫在《无人机螺旋桨的空气动力学设计》[3]中,对螺旋桨翼型选择、优化设计与性能评估流程进行了完整的阐述。乔志德[4]、宋文萍[5]、杨旭东[6]、项松[7]、杨小川[8]、陈正武[9]等,也在螺旋桨气动特性、优化设计、数值仿真、试验研究等领域做出了诸多探索。

世界范围内,专业的航空螺旋桨多是由专门的螺旋桨公司设计和生产的,如Hamilton Standard 公司、Dowty 公司和惠阳航空螺旋桨有限责任公司等。这些企业生产的螺旋桨常具有一定的通用性,相同型号的螺旋桨会在多个飞机型号上得到应用。不过,这些飞机的性能参数可能存在很大的差异。例如,在ATR42-400 型和ATR42-600 型之间,其发动机功率和飞机最大起飞重量差异高达25%,却采用了相同型号的螺旋桨[15]。这种通用性也在一定程度上意味着,螺旋桨-发动机-飞机之间的匹配没有达到最优水平。

螺旋桨的主要气动参数与飞机的飞行速度、飞行高度、拉力需求、功率需求等性能要求高度相关。相对于涡轮喷气推进等相对独立运行的航空推进方式,螺旋桨推进系统与载机系统之间的耦合关系更加紧密。为了进一步提高螺旋桨的性能,满足持续进化的高效、清洁和噪声要求,就需要基于总体设计需求进行螺旋桨优化设计,选取适当的螺旋桨设计参数。同时,螺旋桨的安装位置、滑流强度等也对飞机的起降性能、操纵特性、飞行效率等有着明显的影响。因而,开展螺旋桨与飞机间的综合优化设计,是进一步提升整体性能的重要方法。

本文旨在概述螺旋桨的气动设计参数与飞机的综合设计技术,主要内容包括:螺旋桨的直径、桨叶片数、扭转分布与飞机的匹配关系,螺旋桨参数的多目标优化方法,螺旋桨布局与螺旋桨滑流的影响,共轴对转螺旋桨、分布式推进螺旋桨布局,计算流体力学(CFD)和计算气动声学(CAA)在螺旋桨-飞机综合设计中的应用,等等。

1 螺旋桨设计参数与飞机的匹配

1.1 螺旋桨的直径

螺旋桨的直径是螺旋桨的核心尺寸,与螺旋桨的需用功率、额定转速、飞机的飞行包线等均有关系。

在对螺旋桨进行理论分析时,由动量定理可得,对于轴向流动的理想螺旋桨,单位时间内气流通过螺旋桨桨盘动量的增量与螺旋桨的拉力大小相等、方向相反。此时考虑流管内的理想螺旋桨,其理想效率η与拉力系数CT成反比:

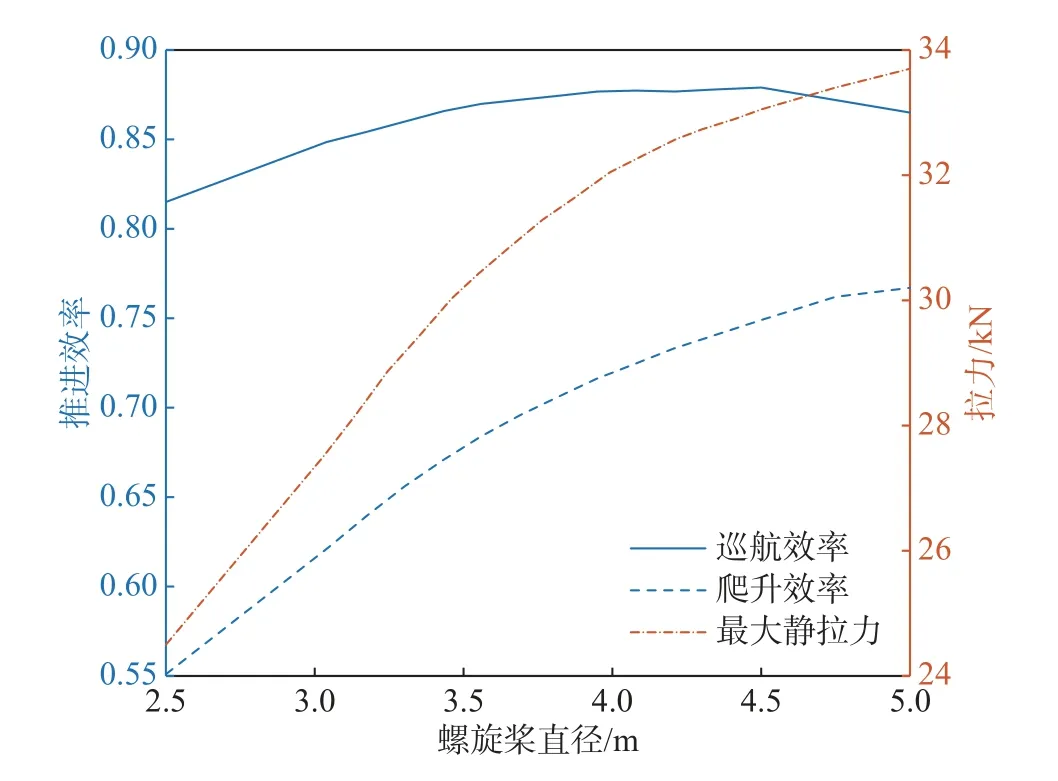

故而,在螺旋桨吸收功率一定的条件下,较大的螺旋桨面积总体上有利于螺旋桨最大拉力和推进效率的提升。对于真实螺旋桨,还存在涡流损失、摩擦损失、激波损失等其他影响推进效率的因素。图2 中展示了一型3 000 马力级别螺旋桨在进行概念设计时,不同直径的设计选型间的推进效率与静拉力对比。尽管当螺旋桨直径过大时,较小的巡航载荷导致了螺旋桨巡航效率的降低,但总体而言,大直径螺旋桨仍然能够提升螺旋桨的空气动力效率,特别是起飞-爬升工况下的效率。

图2 典型螺旋桨推进效率、拉力与直径的关系Fig.2 Variatios of propeller propulsion efficiency and thrust with propeller diameter

然而,虽然大尺寸的螺旋桨可以有效地改善螺旋桨的气动性能和经济特性,但是螺旋桨尺寸增加也会导致螺旋桨系统的总体重量明显增加,并导致1-P 力矩特性恶化。此外,为了满足适航标准[16]中的螺旋桨对地间距、对水间距和结构间距等要求,过大尺寸的螺旋桨设计需要飞机从气动布局上进行设计改动,不利于飞机整体载荷比和最大起飞重量的控制。因而,需要结合飞机的任务包线需求,就螺旋桨的尺寸进行分析,选取适合的螺旋桨尺寸。

1.2 螺旋桨桨叶的片数

叶片的数量对螺旋桨的效率和重量有很大影响。对于功率给定的螺旋桨,增加一片桨叶意味着在尖端增加一个额外的三维损失源,增加了螺旋桨的桨尖损失。同时,所有螺旋桨桨叶的叶片载荷降低,每个叶片的吸收功率也随之下降。在桨叶的优化设计过程中,螺旋桨桨叶载荷减少后,可以随之减少其弦长,这意味着桨叶叶片的雷诺数下降和展弦比的增加。因此,当螺旋桨桨叶增加后,其气动效率的变化会随螺旋桨整体桨盘载荷的不同而有所不同。

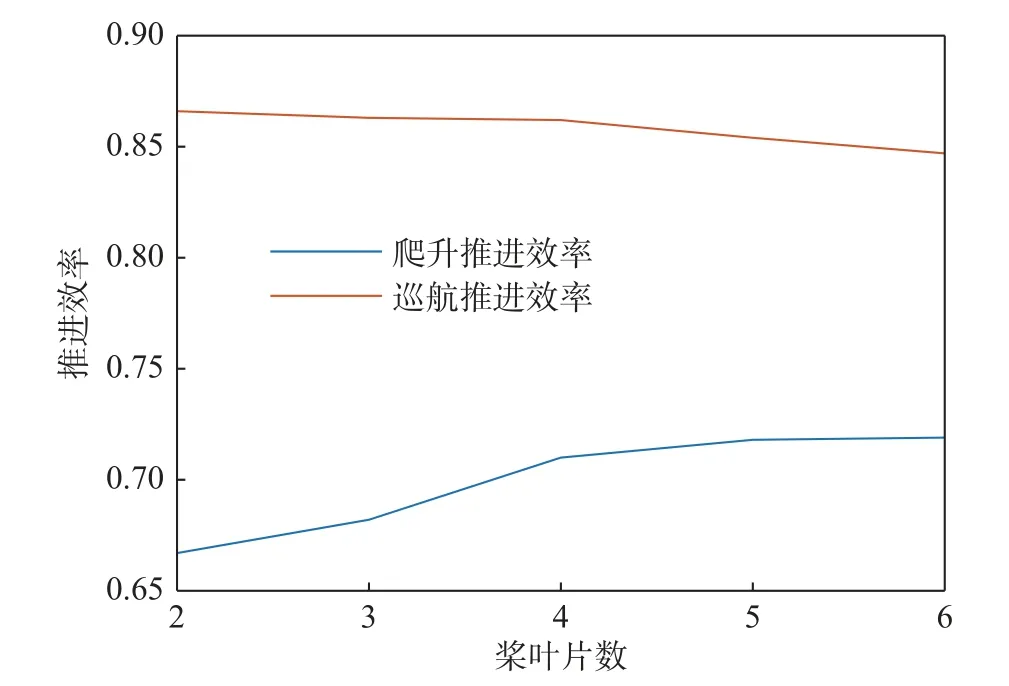

如图3 所示,在某型螺旋桨的设计中,随着螺旋桨叶片数量的增加,总体上螺旋桨的爬升推进效率增加、巡航推进效率下降。这是由于爬升工况下,螺旋桨桨盘载荷较大,增加叶片数量可以有效改善螺旋桨的桨叶载荷,使其位于桨叶高推进效率、翼型高升阻比的工作区间。

图3 典型螺旋桨推进效率与直径的关系Fig.3 Variations of propeller propulsion efficiency with blade numbers

因此,在螺旋桨设计时,需要根据飞机设计性能需求和飞行工况比例,对桨叶片数进行合理选择。在本文所述情况中,最优选择为四叶螺旋桨。然而,如果受限于飞机、直升机的气动布局要求,螺旋桨直径较小,桨盘载荷较大,那么就应该采用桨叶数量较多的六叶、八叶螺旋桨,或采用共轴对转螺旋桨,以充分吸收发动机功率。

1.3 螺旋桨的扭转分布

为了使螺旋桨在满足贝兹最优环量的基础上,在沿展向不同相对位置的各个截面都可以工作在高效率迎角区间内,需要基于螺旋桨的来流条件,对螺旋桨的扭转角进行优化设计。

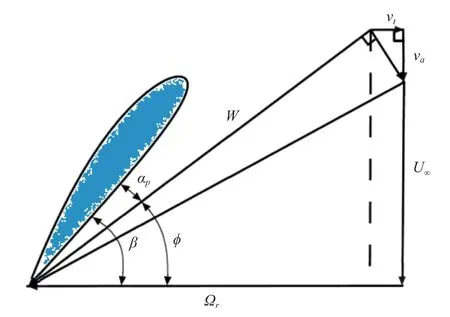

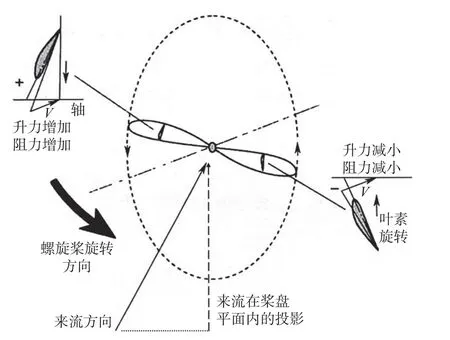

如图4 所示,对于螺旋桨桨叶的某一截面,截面叶素的当地流动迎角αp等于螺旋桨安装角 β和入流角 ϕ之差,而入流角 ϕ取决于当地诱导速度(va、vt)、远场来流速度U∞、叶素旋转速度 Ωr的合成速度W。

图4 螺旋桨叶素速度分解图Fig.4 Propeller blade element velocity components

螺旋桨的入流角沿桨根到桨尖有着明显不同:当远场来流速度U∞较小时,螺旋桨入流角 ϕ沿翼展方向的变化较小;随着U∞增加,入流角 ϕ的变化范围亦随之增加。因此,对于不同的设计工况,螺旋桨桨根和桨尖的扭转角度之差也有所不同。螺旋桨高速飞行时,桨根与桨尖的螺旋桨入流角差异比低速飞行时更大,故而高速的螺旋桨需要设计更大的总扭转;类似的,低速飞行的螺旋桨则具有较小的总扭转。

当为某一设计点进行优化设计后的螺旋桨工作在偏离设计点的飞行环境时,尽管可以通过变距机构调节桨距,但各截面的扭转角分布仍然会出现偏离最优设计点的情况,从而影响气动效率。因此对于需要工作在起飞、爬升、巡航等多个速度区间内的螺旋桨,需要根据实际工况对扭转分布进行综合设计,从而保障在各飞行工况点均能取得相对较好的气动性能。

1.4 螺旋桨的翼型

螺旋桨桨叶截面(叶素)的翼型形状是螺旋桨最关键的气动设计参数之一。叶素的翼型决定了当气流绕螺旋桨流动时的升阻比,并直接影响螺旋桨的效率。

由于螺旋桨不同展向截面的速度由其旋转速度和来流速度叠加而成,因而螺旋桨在沿弦长方向不同截面位置上的相对速度差异较大。在螺旋桨桨根区域,流动速度较低,一般为马赫数0~0.5;而在螺旋桨桨尖位置,流速可高达马赫数0.9 以上,部分对转桨扇型号的桨尖速度甚至可以超过声速。因而,针对不同设计速度的螺旋桨以及螺旋桨的不同部位,需要有针对性地选择不同的翼型。

螺旋桨根部,流动速度较慢,且集中承载气动力、气动扭矩,强度需求较高,因而需要比较厚的翼型。螺旋桨中部为产生升力的主要区域,需要翼型具备平滑的气动扭矩特性、较大的最大升力系数以及较高的最大升阻比。螺旋桨桨尖位置线速度较高,需要采用适当弯度的薄翼型设计,使其具备较高的阻力发散马赫数以及较好的中小迎角升阻比。一般而言,螺旋桨翼型的相对厚度在桨根位置可达30%左右,而在桨尖位置约为3%~6%。

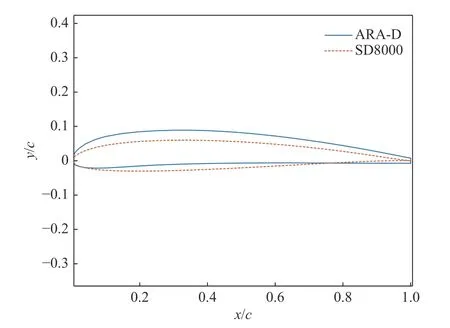

此外,根据飞行环境的不同,螺旋桨翼型也存在适应性差异。对于常规的螺旋桨固定翼飞机,其马赫数较高,适用NACA16 系列超临界翼型、ARA-D系列翼型等螺旋桨翼型,从而在高雷诺数下取得较好的气动性能。对于无人机、平流层飞艇等飞行器,由于其平均气动弦长短、飞行高度高、典型飞行雷诺数较低,需要选择SD8000 等低雷诺数、高升力翼型。图5 给出了典型高雷诺数与低雷诺数螺旋桨翼型对比。

图5 高雷诺数与低雷诺数螺旋桨翼型Fig.5 Low-and high-Reynolds-number propeller airfoils

1.5 螺旋桨综合优化设计

在螺旋桨设计中,通过选择适当的螺旋桨直径、片数、弦长、扭转分布和翼型,可以得到在某个特定飞行工况点下的贝兹最优化螺旋桨外形设计方案。然而,在实际情况中,飞机的飞行包线范围广,螺旋桨需要在起飞、爬升、巡航、机动、降落等多个不同飞行工况之间取得较好的平衡。同时,螺旋桨的结构强度、重量指标等其他方面也存在约束要求。因此,在具体设计时,需要根据要求进行综合优化设计。

在实际优化过程中,经典的优化流程为:首先基于不同的典型飞行工况,设计完成满足对应需求的贝兹最优螺旋桨;随后以这些基准设计为基础,采用适当的性能评估手段和参数化优化算法,进行进一步的多目标优化分析[17]。

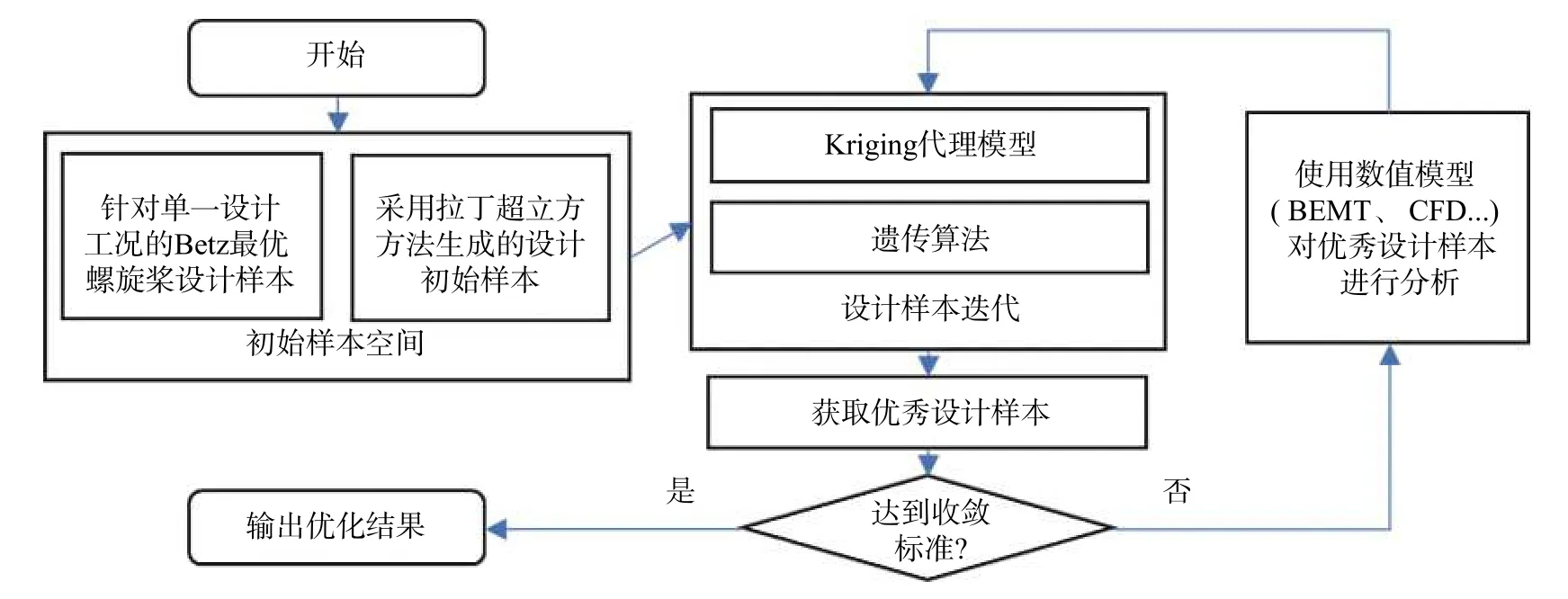

例如,在某型螺旋桨的设计过程中,为实现综合优化设计,结合使用了Kriging 代理模型[18]和遗传算法寻优方法,进行了螺旋桨设计方案的迭代优化。其简要流程图如图6 所示。

图6 螺旋桨综合优化设计流程图Fig.6 Propeller comprehensive optimization design process

遗传算法具有全局性优化的特点,并且算法的鲁棒性、可靠性和可移植性好,所以遗传算法在工程优化中得到了广泛应用。为了满足遗传算法的优化要求,需要建立能够充分覆盖解空间的初始种群。为了兼顾初始种群的覆盖范围和高质量特征,初始种群主要由两方面构成:一方面,初始种群纳入了针对各不同设计工况点设计的贝兹最优螺旋桨,作为比较接近最优方案的初始样本;同时,采用拉丁超立方(Latin hyper square)方法,在解空间内生成更多的样本点,使得样本点分布相对均匀,保证了初始种群的物种多样性。在此基础上,优化算法可以计算设计空间内的响应值,通过遗传算法进化出优秀的个体。

由于动量-叶素理论(BEMT)、计算流体力学(CFD)等数值求解方法计算开销较大,因而,依具体条件不同,可以结合片条算法、CFD 和代理模型等方法,从而取得精度和效率的平衡。在本方案优化过程中,采用了Kriging 等模型,以近似描述解空间内任意位置的真实响应值,并在每一轮迭代后采用数值仿真对优秀设计样本进行分析,并不断更新代理模型,直至优化迭代收敛。

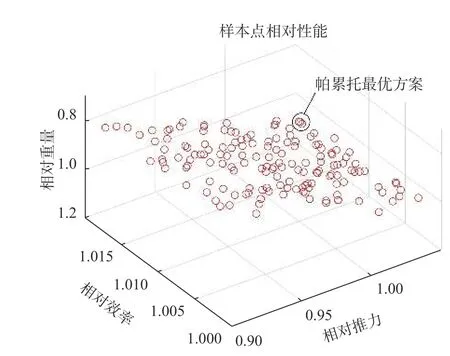

通过上述方法,可以完成对螺旋桨设计方案的多目标综合优化设计。将螺旋桨弦长分布和扭转角分布作为优化参数,并基于载机典型飞行包线建立综合拉力和综合效率效用函数,并引入螺旋桨桨叶重量估计函数,对螺旋桨设计进行迭代,最终得到经过综合优化的螺旋桨设计方案。图7 给出了某型推力螺旋桨进行参数化优化后得到的不同设计方案间的相对性能差异和帕累托最优解方案。

图7 螺旋桨优化设计解空间Fig.7 Propeller optimization solution space

2 螺旋桨布局与桨-机间的干扰

在螺旋桨飞机与螺旋桨的综合设计之中,一个不可忽视的问题是螺旋桨与飞机间的气动干扰问题。由于飞机姿态的变化以及机翼/短舱对螺旋桨局部入流的影响,流过桨盘的气流一般是非轴向入流的。这会导致螺旋桨上产生周期性的力和力矩,称为1-P 载荷效应。同时,由于螺旋桨桨盘面积较大,螺旋桨滑流可能会对包括机翼、短舱、水平尾翼、V 型尾翼等气动面在内的大范围产生影响,比涡轮喷气发动机的影响更加突出,因而需要在飞机设计时加以综合考虑。

2.1 螺旋桨的1-P 载荷效应

螺旋桨桨叶在工作时持续绕轴线做高速旋转。当螺旋桨的入流不垂直于桨盘平面时,入流在桨盘平面产生一个速度分量。当桨叶位于不同相位角时,叶片的速度大小和方向就会存在差异(如图8 所示)。因此,螺旋桨桨叶旋转时在挥舞方向、摆振方向产生周期性的应力。螺旋桨在摆振方向的一阶合应力构成了1-P 力,在挥舞方向的一阶合应力即为1-P 力矩[19]。

图8 右旋螺旋桨的“1-P”效应,基于文献[20]绘制Fig.8 "1-P" factor effect of a right-hand propeller,derived from Ref.[20]

对于传统单排螺旋桨,1-P 力的最大值方向与来流在桨盘内的投影方向相同;右旋螺旋桨1-P 力矩的最大值方向与1-P 力方向相同;左旋螺旋桨1-P 力矩的最大值方向与1-P 力方向相反。螺旋桨1-P 载荷会造成振动,影响螺旋桨、桨榖、发动机桨轴的疲劳特性。此外,当飞机进行机动时,螺旋桨1-P 载荷会产生额外的气动力和力矩,并且对飞机布局、螺旋桨旋向不同的飞机造成的影响也不同。一般而言,直径越大、拉力/扭矩越强的螺旋桨,其1-P 力矩效应也越明显,且当来流偏离螺旋桨轴线的角度增加时,螺旋桨的1-P 力和1-P 力矩也会随之增加。螺旋桨1-P 效应与飞机的总体布局形式直接相关,其具体影响将在下文中进行讨论。

2.2 拉进式螺旋桨的影响

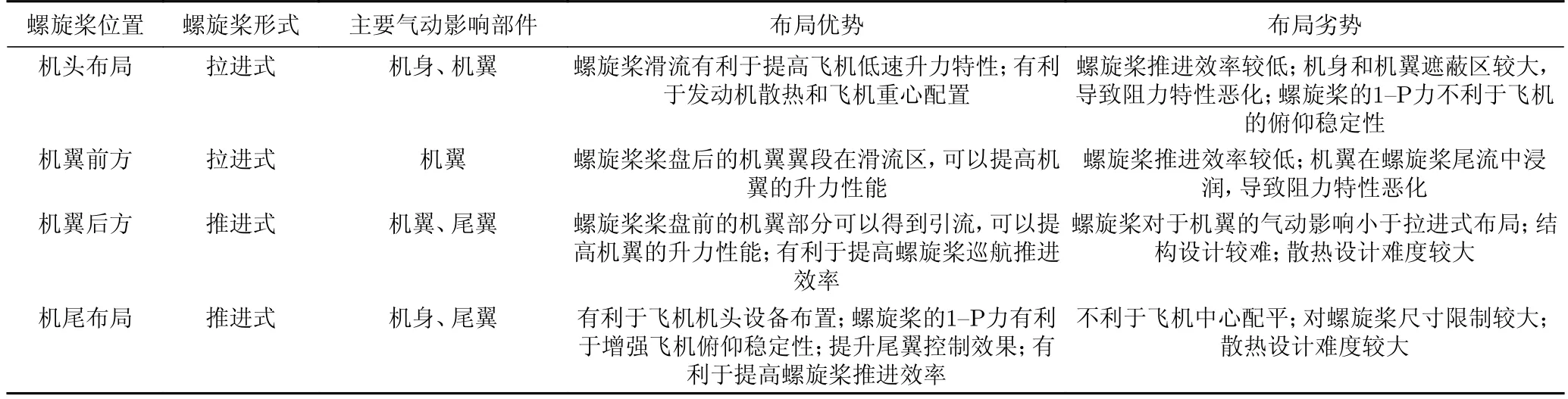

在螺旋桨-飞机的布局方式中,螺旋桨的安装方式主要包括机头安装、机翼前方安装(翼吊式)、机翼后方安装(腰推式)和机尾安装(尾推式)四种。其主要布局优势和劣势如表2 所示。

表2 航空螺旋桨的主要布局形式Table 2 Main layouts of aviation propellers

根据螺旋桨推力/拉力方向的不同,又可以将螺旋桨分为推进式螺旋桨和拉进式螺旋桨。拉进式螺旋桨的配装形式主要包括布置在机头的单发螺旋桨飞机和布置在机翼下短舱上的多发螺旋桨飞机。

对于典型的多发螺旋桨飞机而言,气流通过螺旋桨后形成螺旋桨滑流,并对机翼产生明显的影响。当气流通过螺旋桨时,气流加速、旋转,使机翼局部动压增加,从而增加局部翼段的升力,特别是低速升力。同时,由于螺旋桨的滑流方向与远前方来流方向不同,且受到螺旋桨桨轴方向影响,因此螺旋桨滑流可以推迟局部翼段在大迎角下的气流分离,从而可以提升翼段的最大升力系数[21]。

同时,由于机翼的上洗效应,使得螺旋桨的有效迎角增加,并且螺旋桨非均匀来流的1-P 力也主要作用在飞机方向,这些均使得全机低速升力得以进一步提升[19]。这些特性会明显改善飞机的升力线斜率、最大升力系数等升力特性,特别是低速条件下的升力特性。

此外,当螺旋桨滑流与襟翼、副翼等增升结构共同使用时,升力特性增加会更加明显。例如,An-70在副翼60°情况下,螺旋桨滑流影响下的最大升力系数可高达6.94[22]。如果不考虑螺旋桨的滑流效应,那么机翼设计值则会存在较大偏差,影响飞机的高速性能和续航能力。因而,为了提高飞机的升阻比、降低飞机空重,需要综合考虑螺旋桨的滑流效应对飞机的影响。

风洞试验[23]表明,某大型四发螺旋桨飞机,即使是在四发慢车工况下,螺旋桨滑流仍能使飞机最大升力系数提升8%~9%。考虑到多发动机同时停车发生概率较小,对于多发(特别是四发)螺旋桨飞机而言,可以综合考虑螺旋桨滑流效应对飞机的影响,适当选取飞机翼载荷和机翼面积,从而提高飞机总体性能。

2.3 推进式螺旋桨的影响

推进式螺旋桨的布局方式主要有两种:一是布置在机尾,称为尾推式布局;二是布置在机翼之后、水平尾翼之前,称为腰推式布局。其中尾推式布局更为常见。

尾推式布局的螺旋桨飞机,由于机翼与螺旋桨间距较远,且机翼在螺旋桨前方,因而机翼受到的滑流影响可以忽略不计。螺旋桨滑流效应的影响主要表现在对水平尾翼、V 型尾翼的影响。螺旋桨滑流增加了尾翼的升力、阻力,降低了飞机的升阻比,提高了气动舵面的控制效能(尾翼气动力矩增加)。因此,对于尾推式螺旋桨飞机,在设计时可以适度缩小控制舵面积,从而减少全机阻力、提升升阻比[24]。需要注意的是,此时螺旋桨位于飞机机身的尾迹区,其来流速度相对下降,有利于螺旋桨气动效率的提升,因此,在气动性能设计时需要进行综合考虑。

另一方面,由于飞机尾翼控制舵面的控制力矩不仅与飞行速度、飞行姿态有关,也与螺旋桨拉力导致的滑流效应有关,这对飞机的操纵特性(特别是无人机的控制律)编写也提出了新的要求。

3 高速飞机与共轴对转螺旋桨

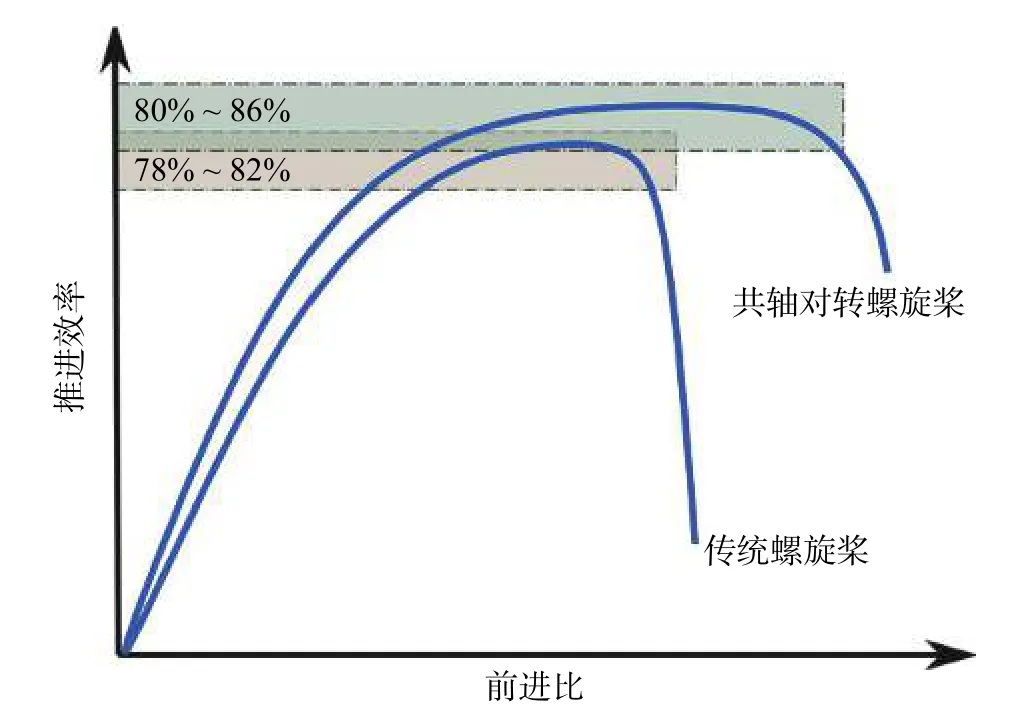

对于传统螺旋桨而言,螺旋桨的桨盘载荷不能太大,否则螺旋桨的低速性能和推进效率将会相对较低。同时,在高速飞行时来流速度相对较高,为了保证螺旋桨桨尖仍然处于高亚声速区间,尽量延缓激波的产生,减少激波阻力的影响,需要降低螺旋桨工作转速,以降低桨尖合速度。然而,螺旋桨转速的降低导致了螺旋桨前进比进一步增加,从而使得螺旋桨偏离了有利的工作区间,气动效率降低。为了解决这一问题,实现螺旋桨飞机高速飞行,需要采用共轴对转螺旋桨这一解决方案。

共轴对转螺旋桨飞行器不是全新的概念。二战时期,随着飞机性能要求的不断提高,航空发动机的功率不断增大,如果继续使用单排螺旋桨吸收发动机功率,那么螺旋桨直径将会增大至难以接受的水平,影响飞机的总体设计实现。为了解决这一问题,共轴对转螺旋桨被应用于韦斯特兰飞龙、布莱克本B-54、道格拉斯A2D 等飞行器上,来吸收较大的推进功率。类似的,为了提高飞机飞行效率,满足苏联广阔领土的远程巡航需求,并吸收NK-12 系列超过11 000 kW发动机的巨大额定功率[25],Tu-95、An-22 等的发动机也采用了共轴对转螺旋桨设计。

自20 世纪80 年代石油危机以来,高效率的推进方式再次受到广泛关注。虽然螺旋桨的推进效率较高,但受限于螺旋桨的原理,在高速和重载环境下的推进效率存在明显下降。为了解决这一问题,共轴螺旋桨与开式转子发动机这类解决方案被重新加以重视。安东诺夫设计局的An-70 就采用了对转螺旋桨设计,从而兼顾了高速性能、低耗油率和较好的起降性能。美国通用电气公司提出了UDF 开式转子方案,并进行了一系列地面和飞行测试验证了其优劣势。

图9 给出了典型传统螺旋桨和共轴对转螺旋桨的推进效率图。

图9 传统螺旋桨和共轴对转螺旋桨的名义推进效率,基于文献[26]绘制Fig.9 Notional propulsion efficiency of a conventional propeller and a contra-rotating propeller,derived from Ref.[26]

相对于传统螺旋桨构型,共轴对转螺旋桨主要具备以下优点:

1)与传统螺旋桨构型相比,能够吸收相同功率的共轴螺旋桨的直径更小,有利于飞机的布局设计和结构重量的保证。

2)与传统单排螺旋桨相比,共轴对转螺旋桨的推进效率更高,特别是在高速巡航区间。因此对于具备高速巡航需求的,如民航客机、多发动机运输机等,采用共轴对转螺旋桨可以在经济性上取得优势。

3)由于共轴对转螺旋桨前后桨的旋转方向相反,与单排螺旋桨相比在很大程度上减弱了扭矩效应,可以降低飞机的控制难度。由于飞机气动作用面在低速时效果较弱,低速飞行时,单螺旋桨和同向多螺旋桨发动机的螺旋桨扭矩效应差异格外显著。E-2C 双发螺旋桨预警机飞行员就在采访中表示,两副同向螺旋桨的扭矩为操控带来了额外的要求[27]。

4)共轴对转螺旋桨改善了单排螺旋桨的1-P力矩效应(偏航效应)。由于对转螺旋桨的1-P 力矩方向相反,故而可以很大程度地减轻在大迎角飞行时的偏航问题。

不过,相对于传统单排螺旋桨,共轴对转螺旋桨也存在着明显的劣势:

1)共轴对转螺旋桨在重量上存在限制。一套标准的螺旋桨系统由螺旋桨桨叶、桨榖、调速器和限速器组成。共轴对转螺旋桨由于需要两排旋转部件、两套变距机构和额外的对转齿轮组,因而在重量上需要付出更大的代价,这也导致相对于传统涡扇发动机和涡桨发动机,共轴对转螺旋桨发动机的拉力-重量比通常较低(如表3 所示)。

表3 典型100 kN 级航空动力装置对比Table 3 Comparison of typical 100 kN-class aviation propulsion devices

2)共轴对转螺旋桨前后桨间距较近,且后桨来流包含前桨的下洗流,在两桨间的气动耦合作用下,桨叶上的气动力和力矩存在着明显的周期性。这带来了振动和疲劳问题,不利于共轴对转螺旋桨的结构设计和维护。同时,由于共轴对转螺旋桨不具备包容桨叶的机匣组件,当螺旋桨发生结构性失效时,桨叶会被直接甩出,对飞行安全造成较大的风险。

3)由于共轴对转螺旋桨两排间的相互影响,其噪声一直是难以解决的问题。俄罗斯对共轴对转螺旋桨的研究表明,螺旋桨全速运行时的噪声高达140~150 dB[28],难以达到航空器适航合格审定的噪声规定。美国通用电气公司开发的UDF 对转桨扇发动机虽然达到了ICAO 三阶段噪声要求,但距离四阶段噪声标准仍然有不小的距离。针对共轴对转螺旋桨的噪声问题,国内外开展了广泛的研究,包括螺旋桨安装构型优化[29]、螺旋桨后桨切尖[30],螺旋桨静子构型等[31],但目前总体而言,共轴对转螺旋桨的噪声问题仍然是限制这一构型广泛应用的重要原因。

因此,共轴对转螺旋桨仍然是一种需要进一步发展优化的构型,且多被应用在需要高经济性、高速飞行能力或者较高推重比的飞行平台上。

4 分布式推进螺旋桨设计与布局

近年来,采用分布式电推进螺旋桨布局的飞机得到了越来越广泛的研究。与传统的涡轮螺旋桨发动机不同,电动推进系统在很大的功率范围上拥有尺度无关特性,即,若将一个大功率的电机和控制器分解成总功率相等的多个小功率电机和控制器,其总的功率重量比和效率基本保持不变[32]。得益于此,通过在机翼不同部位布置多个电动螺旋桨,并利用滑流效应提高气动效率、降低翼面积和重量的分布式电推进技术成为了一种可能[33]。

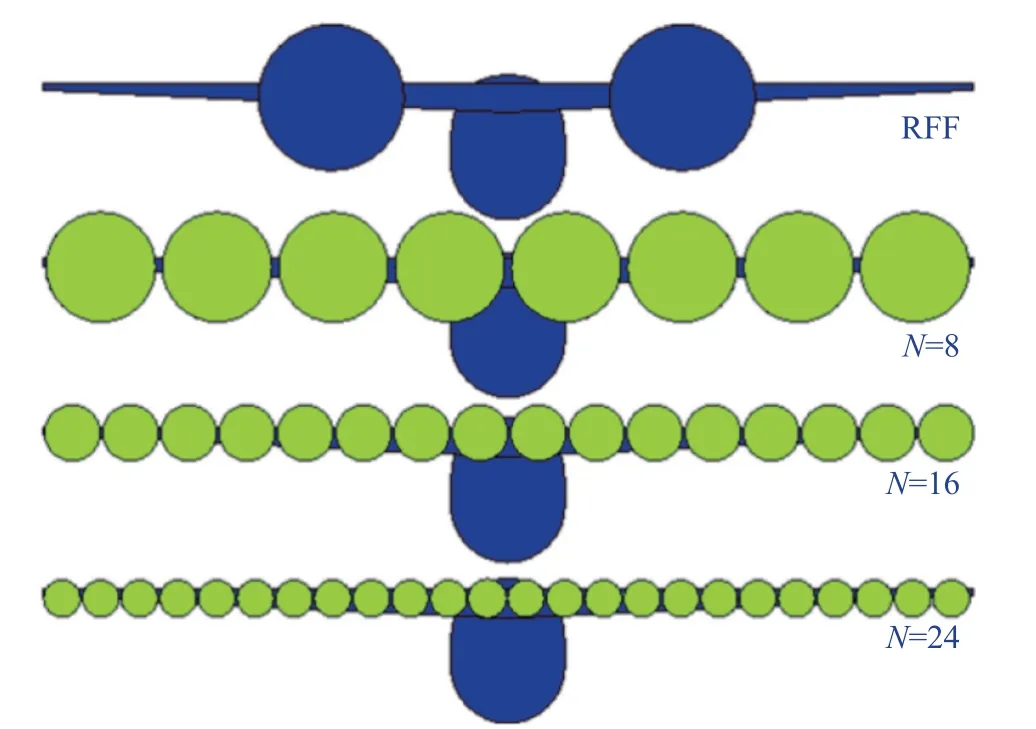

与传统的固定翼螺旋桨飞机相比,分布式推进飞机最明显的特征就是采用大量中小功率的螺旋桨代替了传统的大功率涡桨发动机和变距螺旋桨。这些中小尺寸螺旋桨通常分布于螺旋桨的整个展长范围。相对于传统螺旋桨飞机的气动布局,分布式推进螺旋桨飞机主要体现出以下优势:

1)分布式螺旋桨布局能够有效提高总桨盘面积。如图10 所示,在传统的螺旋桨布局中,螺旋桨的直径会受到飞机自身尺寸的限制,不能无限扩大。通过采用多个螺旋桨,可以有效提高飞机的桨盘总面积,降低桨盘载荷,从而提高推进效率。

图10 传统螺旋桨与分布式螺旋桨桨盘面积对比[34]Fig.10 Comparison of the propeller disk area between conventional propeller and distributed propeller[34]

2)分布式螺旋桨可以有效扩展螺旋桨的滑流浸润面积,将整个机翼都浸润于螺旋桨滑流之中,有效提升飞机机翼的升阻比和最大升力系数,改善飞机的低速性能;因而,相对于传统布局飞机,螺旋桨飞机可以采用更高的翼载荷、更小的翼面积,从而降低飞机空重,提高高速性能。

3)通过在机翼桨尖布置螺旋桨,并使螺旋桨尾涡生成方向与机翼翼尖涡方向相反,可以有效抑制飞机桨尖涡生成,提高等效展弦比,提高气动效率。

4)通过将推进系统的重量平均分布在整个机翼翼展方向,可以减少机翼外段的受力和力矩强度,有利于机翼结构设计。

5)在同型飞机上,可以采用混合布局方式,通过组合使用不同的发动机-螺旋桨组合,优化匹配飞机的不同任务区间。

6)得益于大量的分布式推进系统的采用,飞机的推进系统具备了较高的冗余度,可以适当放宽对单台电机-螺旋桨可靠性的要求,有利于控制重量和成本。

基于这一概念,NASA 在前缘异步螺旋桨技术(LEAPTech)[35]、混合电力系统平台(HEIST)[36]等先期研究的基础上,提出了X-57 分布式电推进验证机计划[37](图11)。这一计划采用包括2 台推进螺旋桨和12 台可折叠增升螺旋桨的混合推进布局,预期机翼面积可以减少至原始设计的40%,并大幅提高升阻比。此外,基于运-7 飞机的分布式螺旋桨总体设计也表明,相比原始布局,分布式推进飞机设计的航程与航时分别增加了540 km 与1.2 h,均提升20%以上[38],具备较高的应用价值。

图11 NASA X-57 分布式电推进验证机[37]Fig.11 NASA X-57 distributed electric propulsion testbed[37]

在分布式推进飞机中,螺旋桨与飞机设计高度耦合。也正因为如此,需要在低雷诺数可折叠螺旋桨设计、轻型-高可靠性螺旋桨桨榖、小间距螺旋桨气动干扰机理分析、螺旋桨-电机匹配设计、分布式螺旋桨推进电子控制器/控制律设计等多个领域,开展系统性的预先研究和工程研发,才能充分掌握分布式推进飞机的研发能力。

5 计算流体力学方法在螺旋桨-飞机综合设计中的应用

计算流体力学(CFD)方法是一种将流体力学控制方程在计算域上空间离散化,并结合初始条件、边界条件进行耦合迭代求解的方法。相对于传统螺旋桨计算方法,使用CFD 方法除了可以求解螺旋桨拉力、扭矩特征等总体性能参数外,还可以获得三维全流场的解空间,在螺旋桨-短舱-机身耦合分析、螺旋桨局部的精细化分析设计等领域有着独特的优势。此外,在CFD 方法的基础上进一步发展的计算气动声学方法,也为螺旋桨噪声分析提供了重要工具。

5.1 螺旋桨-飞机综合分析与优化

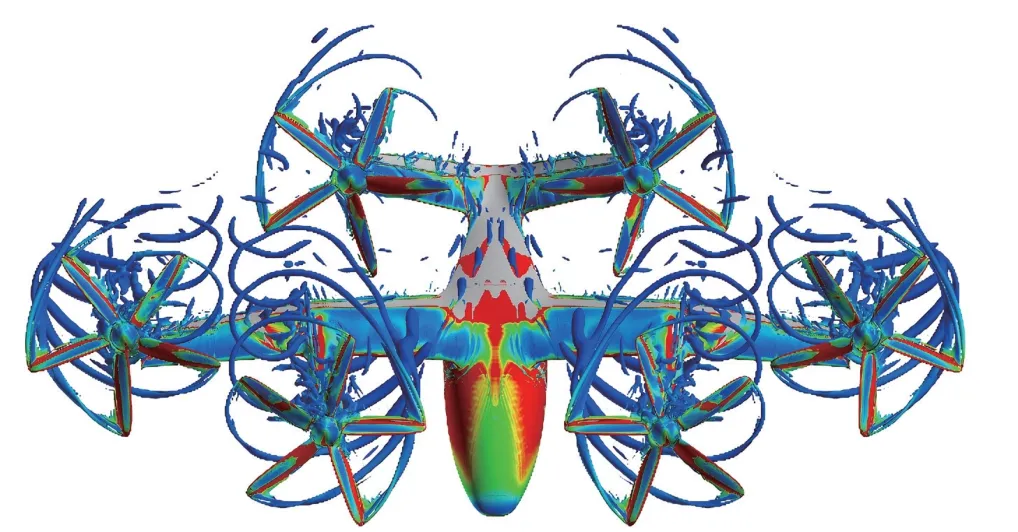

如前文所述,螺旋桨滑流对飞机气动面和控制面的特性有着明显的影响。而相应的,飞机的桨帽、短舱、机翼等结构也会对螺旋桨滑流造成阻塞,影响螺旋桨自身的效率。叶素理论、升力线法等传统螺旋桨性能分析方法,由于进行了高度的简化,仅适用于较为准确地分析优化孤立螺旋桨的性能,缺乏综合分析螺旋桨装机综合性能的能力。CFD 方法由于可以对全流场的流动特性进行耦合求解,特别适合于对螺旋桨的装机性能、滑流影响[39-40]、桨-机耦合干扰[41]等飞行力学和空气动力学特性进行评估。特别是对于如图12 所示的电动垂直起降类飞行器(eVTOL)[42],由于其多采用包括大量升力桨、拉力桨、气动面的耦合设计,设计变量多、气动干扰复杂,高度依赖于CFD 方法进行综合性能评估和优化设计。目前的旋翼-螺旋桨混合布局飞行器、倾转旋翼/倾转螺旋桨飞行器[43]、分布式推进布局飞行器[44]等,其设计过程都离不开CFD 的大规模应用。

图12 基于CFD 的桨-机耦合气动干扰分析[43]Fig.12 Computational fluid dynamics analysis of propeller-aircraft aerodynamic interference[43]

5.2 螺旋桨三维精细化设计

受到计算能力和计算方法的限制,传统的螺旋桨设计多体现为螺旋桨二维翼型的优化与螺旋桨直径、弦长、扭角等总体气动参数优化的结合。对于螺旋桨的桨帽干扰、桨尖效应等三维问题,多采用简化的经验公式进行评估,缺乏完整的三维化分析。得益于CFD 方法日趋成熟,目前的螺旋桨设计不仅可以进行完整螺旋桨的三维参数化求解与优化[45],而且可以进一步对螺旋桨的桨尖等局部结构进行精细化的优化设计[46]。

此外,CFD 能够以较高的置信度进行螺旋桨设计方案的性能评估。通过直接使用CFD 方法,或结合使用CFD 与代理模型[47],能够充分结合载机的飞行包线和性能需求,进行螺旋桨的多学科设计优化,从而获得螺旋桨的最优设计方案。

5.3 螺旋桨气动噪声分析

噪声较大是螺旋桨飞机的一个相对劣势。为了满足日益严格的适航规章和螺旋桨适航要求,在螺旋桨设计中,需要具备高效准确的气动噪声评估能力,并进行气动性能/气动噪声耦合的综合设计。

传统上的螺旋桨噪声评估多采用经验、半经验方法进行[48-49]。但这些方法不能分析螺旋桨宽频噪声,且多是基于螺旋桨的总体设计参数进行评估,缺乏对螺旋桨桨尖后掠等局部设计优化的分析能力。基于CFD 和CAA 方法,不但能够对螺旋桨的噪声水平进行整体优化[50],开展局部噪声特性分析[51-52],还可以对螺旋桨的干扰噪声[53]和适航符合性等需求进行分析。此外,计算气动声学还可以直接得到螺旋桨噪声的声源分布54],从而为进一步精细化优化螺旋桨提供了可能。

随着CFD/CAA 方法的成熟、计算能力的不断提升,伴随着新形态螺旋桨飞机不断提升的设计需求,CFD 方法在螺旋桨-飞机设计领域有着非常广阔的应用前景。

6 结论

在飞机的设计过程中,螺旋桨、发动机和飞机总体设计之间既相互关联,又相互影响。在螺旋桨的设计中,并不存在单一的“最优方案”、“最优参数”,而是需要根据飞机的典型飞行环境、飞行性能需求、安装几何条件等相关约束,结合实际情况进行优化设计。本文简述了螺旋桨与飞机综合设计的若干要点,并对新形态螺旋桨推进飞机和螺旋桨设计手段的发展进行了展望,以期为螺旋桨空气动力学设计、螺旋飞机总体气动布局设计和气动优化提供简要的参考。

本文的主要结论如下:

1)在螺旋桨的设计过程中,需要基于飞机需求进行匹配设计。不同型号的螺旋桨飞机飞行状态差异较大,在进行对应的螺旋桨选型和设计中,需要针对飞机需求,对应地进行螺旋桨优化设计。本文针对螺旋桨的直径、桨叶片数、扭转分布、翼型等主要设计参数,简要分析了在不同载荷、不同速度等飞机性能要求下的设计方向。同时,在实际设计过程中,由于螺旋桨设计参数较多,且需要在不同飞行工况之间取得较好的平衡,常通过结合适当的优化算法和代理模型来进行螺旋桨多目标优化设计。

2)在飞机总体布局确定与方案选型中,需要考虑螺旋桨布局对飞机的影响。螺旋桨在非均匀入流时的1-P 效应会对飞机的飞行性能和飞行控制造成额外的影响。同时,由于螺旋桨桨盘直径大、滑流范围广,螺旋桨与飞机之间也存在强烈的气动耦合关系。本文简要分析了螺旋桨不同布局方式的优势、劣势以及在飞机总体设计中的相应特点。

3)随着航空工业的不断进步,螺旋桨飞行器也向着更广泛的范围不断扩展。共轴对转螺旋桨与开式转子方案在高速工况下比传统螺旋桨有更明显的性能优势,更适用于高速度、大载荷飞机的设计。分布式推进飞机通过耦合使用大量中小功率螺旋桨,充分利用螺旋桨滑流,可有效提升飞机的低速效率、降低结构重量,适用于低速、高效率飞机的设计,也经常作为eVTOL 飞行器的设计基础。本文对这两种新形态飞行器进行了简单的介绍。

4)CFD 和CAA 数值仿真方法为螺旋桨-飞机综合设计提供了新的机遇。CFD 和CAA 方法被广泛应用在螺旋桨的三维设计、螺旋桨的气动噪声分析、螺旋桨-飞机的综合分析优化之中,其全计算域耦合仿真的特点和局部精细化的分析能力为螺旋桨-飞机的正向设计与优化提供了有力的工具。特别是对倾转飞行器、混合布局飞行器和分布式推进飞行器等新形态飞行器设计而言,由于其设计变量多、流动状态复杂,更加依赖于CFD 方法来进行飞行性能和飞行品质分析。CFD 和CAA 方法的成熟提升能够有力推动螺旋桨飞行器的进一步优化创新。

致谢:感谢航空工业惠阳航空螺旋桨有限责任公司林建平高级工程师、陈风高级工程师、袁恒一助理工程师在文章撰写过程中提供的帮助。