一种微小型SSMP插座高可靠焊接方法

2023-11-05郑国洪

郑国洪

(中国电子科技集团公司第十研究所,四川 成都 610036)

1 引言

现代作战武器平台性能要求大幅度提高,体积、重量要求越来越小,特别是作战飞机、卫星、导弹等升空武器平台,不仅要求携带的各种装备增加,其作战性能要求也成倍提高,这就要求这些武器平台上使用的电子设备体积、重量减少,性能提高,可靠性达到更高的水平;因此为满足现代武器装备小型化、多功能、高可靠的迫切需求,一系列先进电气互联方式和对应的工艺技术应运而生。

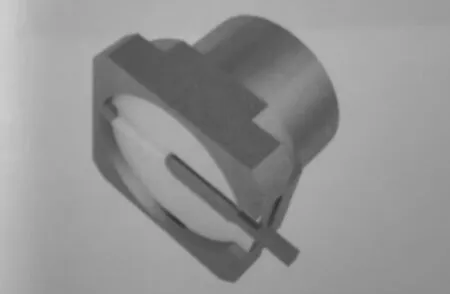

一方面是军用电子装备小型化、轻量化的强烈需求,牵引、催生发展出尺寸越来越小的各型连接器,另一方面射频产品工作频率从十几G到二、三十G以至于逐渐到五、六十G,频率越来越高,对传输路径要求也越来越高;不同功能层间间距越来越小,层间射频传输均要求上下直连。为适应这类信号传输要求,小型化的SMP连接器应运而生。其中,大多数用于结构墙体上焊接后使用[1],装配于印制板最常见的采用通孔直插焊接或表面贴装结构(见图1),这类器件的组装经过近几年的应用(关于该类连接器装配工艺论述可参见文献[2-4]),从焊接封装设计到焊接方法选择等均已经较为成熟(通常采用通孔手工烙铁焊接或波峰焊接实现通孔焊接,采用全SMT表面组装实现贴装类器件的装配),不再赘述。

然而,上述不论通孔插装连接器还是贴装焊接连接器,在特定的环境和条件下,均有一定的缺陷或不足,比如通孔插装连接器,需要依靠外壳上通孔焊接的两个引脚实现两点接地及承担插拔和使用过程中的各种应力, 其信号传输质量及长期可靠性略有不足。表面贴装形式的SMP连接器,外壳周围一圈较小的贴装焊盘与中间贴装信号引脚通过再流焊实现结构固定和信号传输,由于外壳周围接地和结构加固贴装焊盘尺寸限制以及贴装焊接容易出现空洞、缝隙等导致结构强度不足,多次插拔及使用应力作用会导致连接器与印制板连接传输信号质量受损或中断,其长期可靠性略有不足。

b) 表面贴装类连接器

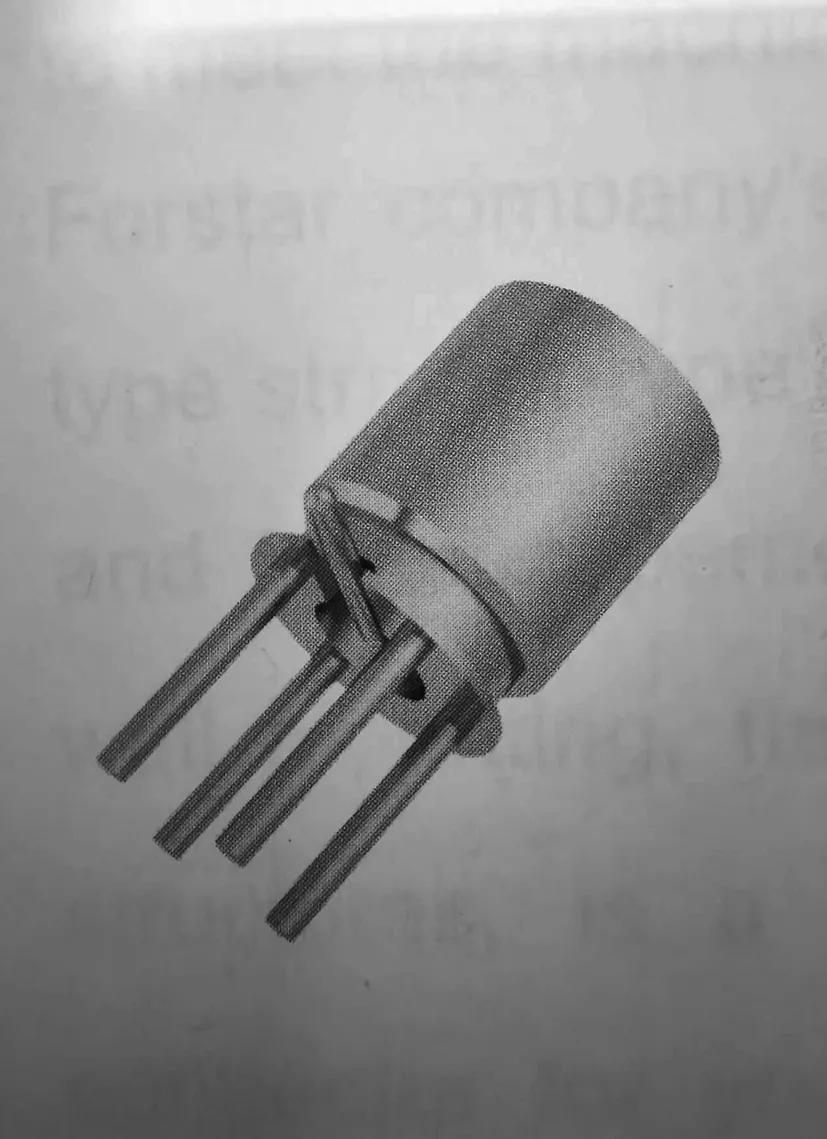

为了弥补上述器件固有的不足,实现更良好的接地及长期连接可靠性,器件厂家设计了表贴+通孔焊接一体的结构形式。产品结构尺寸和三维模型、实物分别如图2和图3所示。

a)主视图

b)左视图

a) 三维模型

b) 实物照片

在某小型化相控阵天线中,就因多层垂直互联需求,印制板正反面均布设了通孔+表贴结构形式的SSMP连接器(见图4)。图4中,表示需要装配焊接SSMP的插座的位置。

a) 正面局部

b) 背面局部

按现有的印制板装配工艺流程和方法,先A面贴装、B面贴装,然后补焊通孔焊接元器件的装配顺序,双面布局插装+表贴SSMP的设计是无法完成可靠装配焊接的。目前针对该类器件的装配焊接虽有相关研究[5],但目前各类文献资料和报道中,未见双面布局插装+表贴SSMP的装配工艺可以借鉴和参考资料,因此,开展双面布局插装+表贴SSMP的装配工艺研究,可以解决不同设计状态下这类连接器的装配技术难题,达到不同平台对装配质量的要求,提高这类产品装配效率和质量以满足各型工程的高可靠需求,具有不可替代的作用。

2 研究途径和方法设计

2.1 研究现状

在已有的研究中,针对其焊盘间距小(0.4 mm)、插针长度与印制板厚不匹配、器件定位精度要求高、连接强度要求高(需要能承受100 N拉力[6])等难点需求,通过网板图形优化、双面涂覆焊膏进行通孔回流焊、元件面印刷焊膏并金属化孔填充焊膏的通孔回流焊工艺研究,最终确认采用元件面印刷焊膏并金属化孔填充焊膏的通孔回流焊工艺[7],基本可以解决其焊接问题。然而在长期使用中,特别是印制板双面布局设计使用的情况下,由于连接器本身设计制作存在差异,还经常出现如下问题。

1)该型SSMP插座在印制板焊接后,连接器本体与印制板面不垂直,导致连接器本体与印制板接地焊接部位某边出现焊接缝隙,引线与接地面共面性不良导致中心信号引线焊接不良等(见图5)[8];同时由于不垂直、多个连接器并用时与插头互联插拔困难。

a) 引脚上翘

b) 本体与印制板接地不良

2)双面布局导致焊接一面后,先焊接的SSMP插座引脚影响第二面的焊膏印刷和装配。

3)表贴后再进行通孔焊接,表贴的器件底部将通孔引脚形成盲孔,引脚手工焊接时,出现通孔透锡率不良,引脚根部位置形成封闭空气球,且出现通孔焊接时双面焊接的症状(涉及禁限用工艺条目)(见图6);特别是在有低气压应用环境的条件下带来极大的风险和隐患(见图7)。

图6 气密安装焊接状态

图7 双面焊接X光检测状态

2.2 研究途径和方法

针对上述常出现的风险和隐患,借鉴组装故障常有的分析方法[9],采用系统工程解决思路和方法,首先针对物料状态进行核查,解决物料带来的不足,再从工艺方法、具体操作控制及验证等方面进行梳理并进行解决。

2.2.1 物料问题及解决控制措施

针对装配焊接过程中出现的几个典型问题,逐个开展了问题分析,针对连接器本体与印制板面不垂直、连接器本体与印制板接地焊接部位某边出现焊接缝隙的问题,首先核实了连接器器件状态,通过抽查同批次未焊接的连接器进行检查,发现器件腹部引脚与腹部接地面共面性较差(见图8),引线突出接地面较多;这个状态在丝印焊膏(综合考虑整版上元器件状态,选择的钢网厚度为0.12 mm)后贴装上去,中间较高的引脚与焊膏接触面积较小,不能有效地支撑器件本体保持平衡,在器件本身重力和贴装压力的作用下,腹部接地焊接面会出现一侧离板高些、一侧离板低些(低的接触焊膏良好,离板高的可能存在未接触焊膏的状态),在焊膏熔化塌陷过程中,还会加剧这个倾斜角度,从而导致焊接后器件歪斜、某一侧腹部接地出现缝隙的情况。

b) 器件与印制板不共面

针对这个问题,协调器件厂家进行了一轮讨论,对该型产品技术协议进行了优化,明确了腹部引脚与接地面的共面度要求:腹部引脚突出接地面不得超过0.05 mm,力争控制在0.03 mm,厂家通过成形工装改进、增加此位置平面度检测,从而消除了该问题。

2.2.2 焊接工艺方法及解决措施

双面布局导致焊接一面后,先焊接的SSMP插座引脚影响第2面的焊膏印刷和装配的问题,是双面表面贴装基本要求[10](装配时两面均要求平整)与特殊器件之间的矛盾。为了解决这个问题,首先想到的是应保证第1面焊接后SSMP插座器件引脚不能高于第2面的安装面,这种情况下,可以通过剪短器件引脚实现,但是引脚剪短后又不能满足通孔手工烙铁焊接要求[11](QJ165A要求元器件安装后,引线伸出板面的长度为1.5 mm±0.8 mm(见图9),其中d为引线直径),不能采用手工焊接实现互联。

图9 元器件通孔插装引线伸出长度

基于上述限制,要达到第2面焊接基本要求,通过分析和讨论,采用表面贴装+通孔回流焊接[12](两者同时焊接实现)可以解决这个问题。主要实现方式如下:首先根据印制板厚度将SSMP引脚剪短,略低于印制板厚度(如印制板厚度为2.2 mm,引脚长度剪短后保持在2.0~2.1 mm),然后在SSMP焊接面用高温胶带将4个通孔封闭,在器件面通过钢网印刷涂覆上焊料,要实现通孔回流焊,需要手工在SSMP的4个焊接通孔内补充涂覆焊料(量根据板厚试验确定,以保证引脚插入孔回流焊后器件引脚周围塞满焊料为宜),然后通过贴片、再留焊接,实现SSMP器件和其他元器件的良好焊接。

在这个焊接基础上,第2面的SSMP焊接就可以按原来设计的表面贴装+通孔焊接来处理。此处不再赘述。

2.2.3 操作控制及解决措施

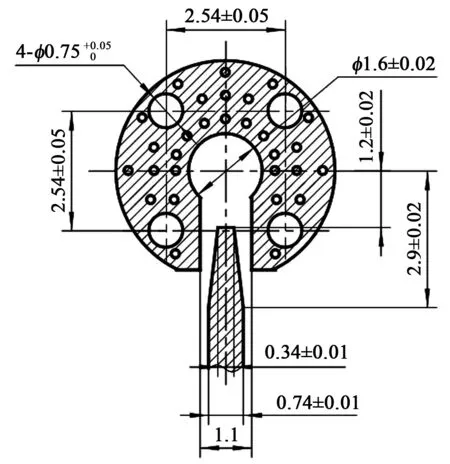

表贴后再手工焊接,容易出现通孔透锡率不足、气密安装、涉及禁限用双面焊接的问题,这是由于最初用于焊膏印刷的钢网开口设计有缺陷。因此,笔者对钢网开口进行了改进设计,在直接采用器件厂家推荐的焊接封装图形(见图10)基础上,略微调整而成。从该封装设计图可以看出,器件腹部接地部位为一环形带,4个插装通孔在环形带内,按腹部接地面整体丝印焊膏后,焊膏在器件面将4个引脚周围全部包围,器件贴装后,器件底部在焊膏融化后,就极易形成图6所示的盲孔,后续反面进行手工焊接,从而形成空气腔,也形成禁限用工艺中双面焊接后相同的状态。

图10 推荐的印制板焊接封装图

基于上述分析,欲解决该问题,只要保证表面贴装焊接后,通孔插装孔在器件底部不形成封闭、有通气气道即可。为了实现该目的,笔者改进了焊膏钢网设计,将原来环状开口修改成局部丝印(见图11,图中品字形框开孔作为漏印区),让开通孔靠环边的位置不再被焊锡封闭,从而保证贴装焊接后器件引脚通孔不形成封闭、有通气气道,这就解决了该焊接问题。

图11 优化后焊膏印刷开口示意图

3 试验验证

通过上述分析和策略制定,落实改进了器件(保证器件引脚与接地面的共面度),同时优化并重新制作了A面钢网(改成上述的品字形接地开口,先焊接的B面钢网保持原来环状开口),进行了试验验证。验证装配工艺流程如下:器件准备(包括B面用SSMP器件引脚修正)→印制板准备(SSMP通孔焊接A面保护)→钢网及焊料准备→B面焊膏印刷→按工艺补充涂覆焊膏→检验→元器件贴装→检验→回流焊接→检验→A面焊膏印刷(优化改进后的钢网)→检验→元器件贴装→检验→回流焊接→通孔手工焊接→X光检测(透锡率、其他不可见焊点如BGA/LGA等焊接质量)→显微镜检查→合格包装交调试→生产装配结束。

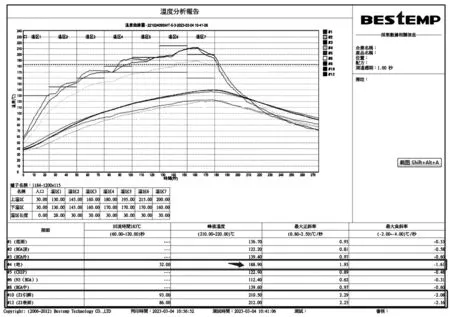

按上述工艺流程装配验证后,形成的产品通过样板进行实时焊接参数测定[13],形成如下的焊接工艺参数(见图12中焊接曲线)进行焊接。

图12 焊接温度曲线实测图

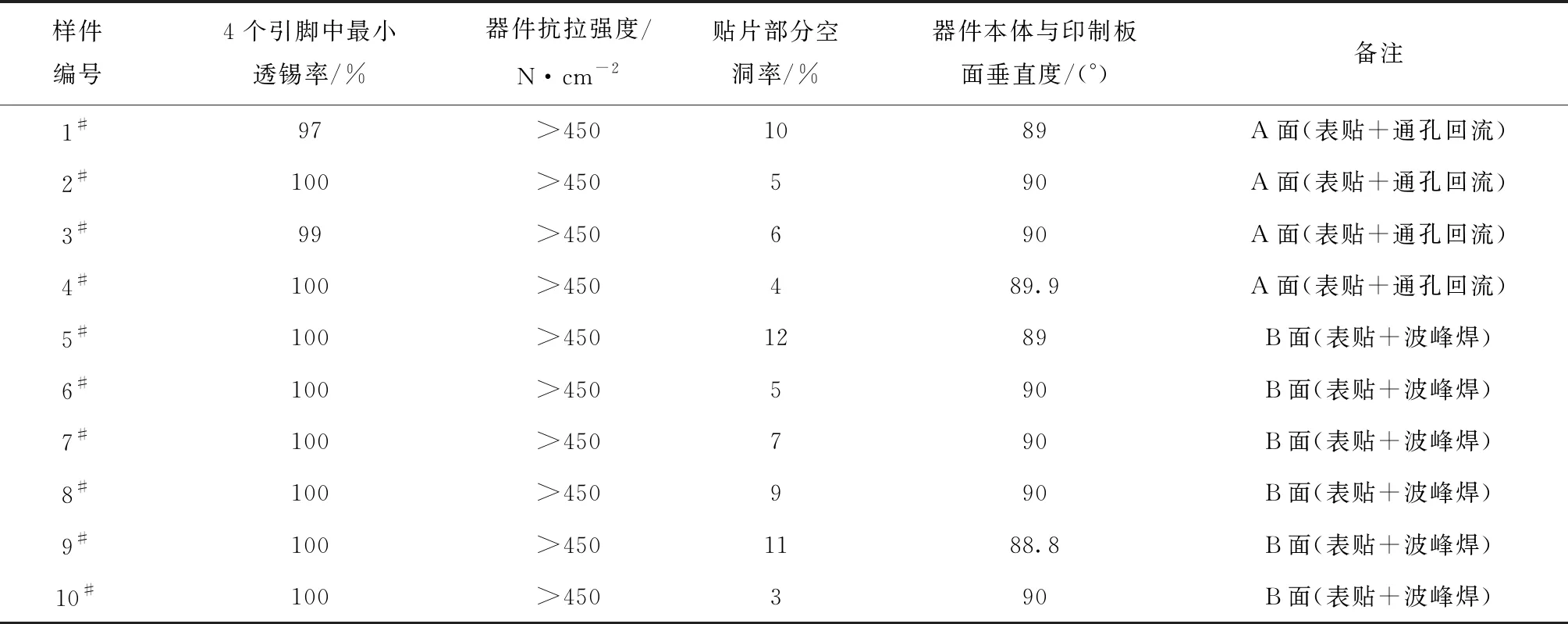

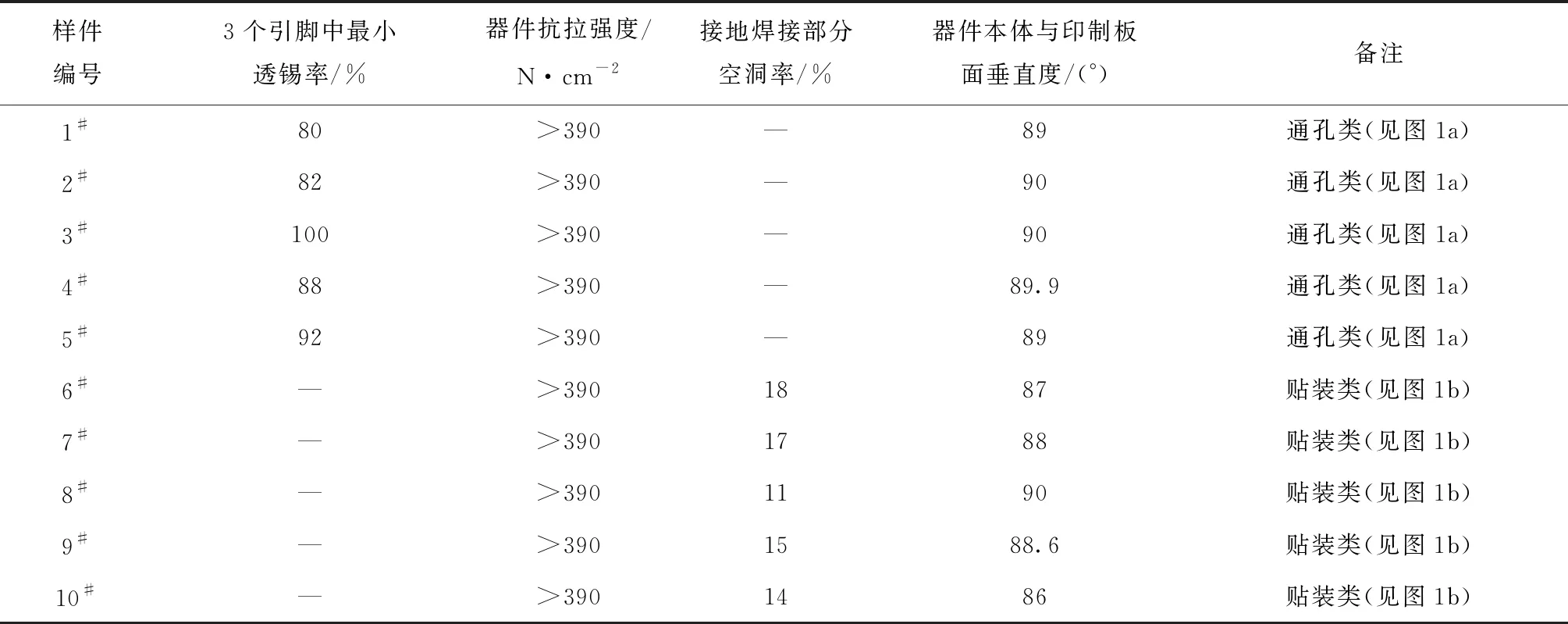

1)力学性能验证:焊接后通过目视检查、X光检测以及样件焊接强度检测、透锡率检测等手段,测得样件各项数据见表1。GJB 362B中3.5.3.4.4.3明确规定,按其附件试验后表面贴装焊盘应能承受345 N/cm2抗拉强度,表1中数据满足标准要求。抗拉强度测试后,器件引线及外壳与印制板显微镜检查无损伤,未开展极限抗拉破坏性测试。

表1 表贴+通孔焊接SSMP样件检测主要参数

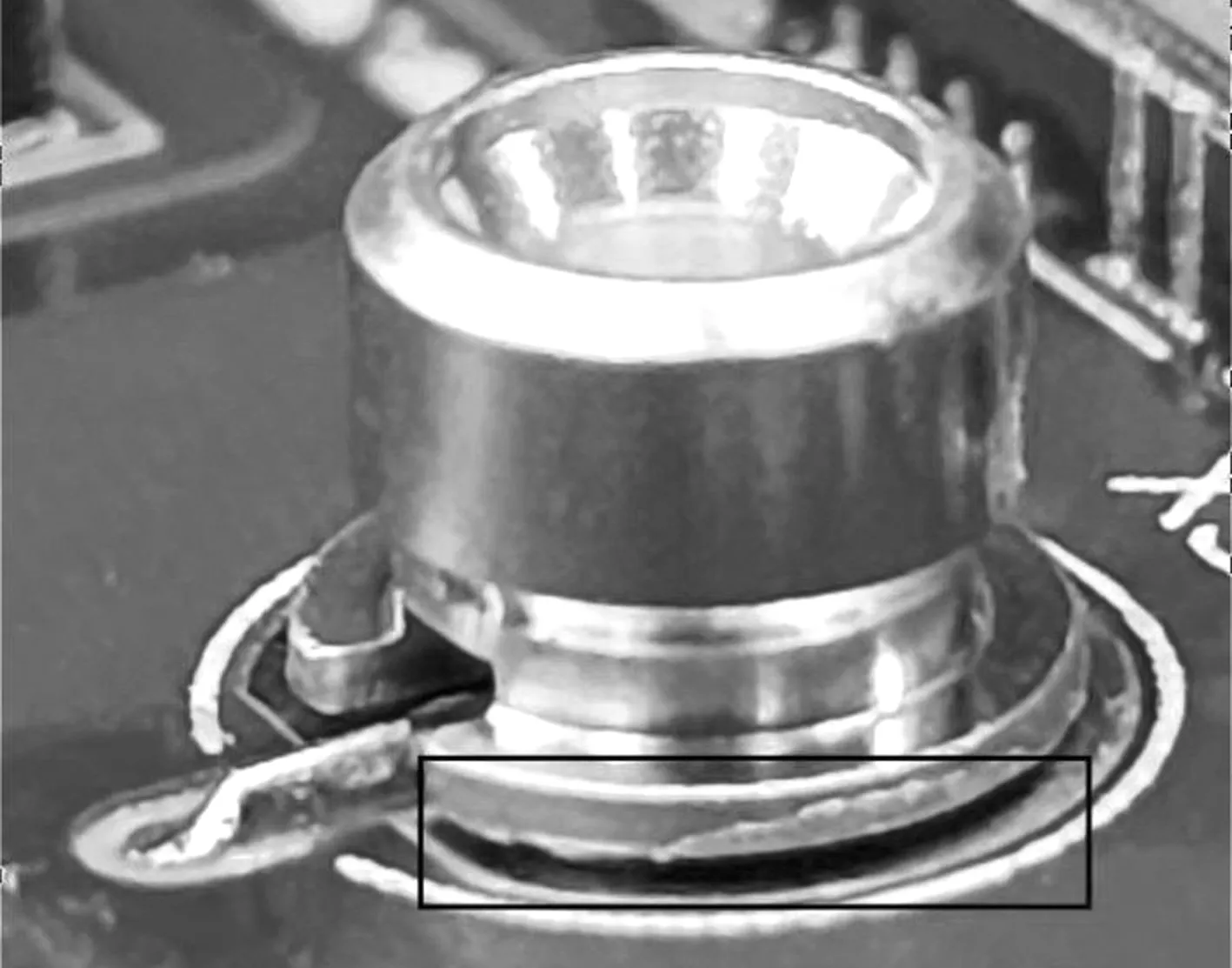

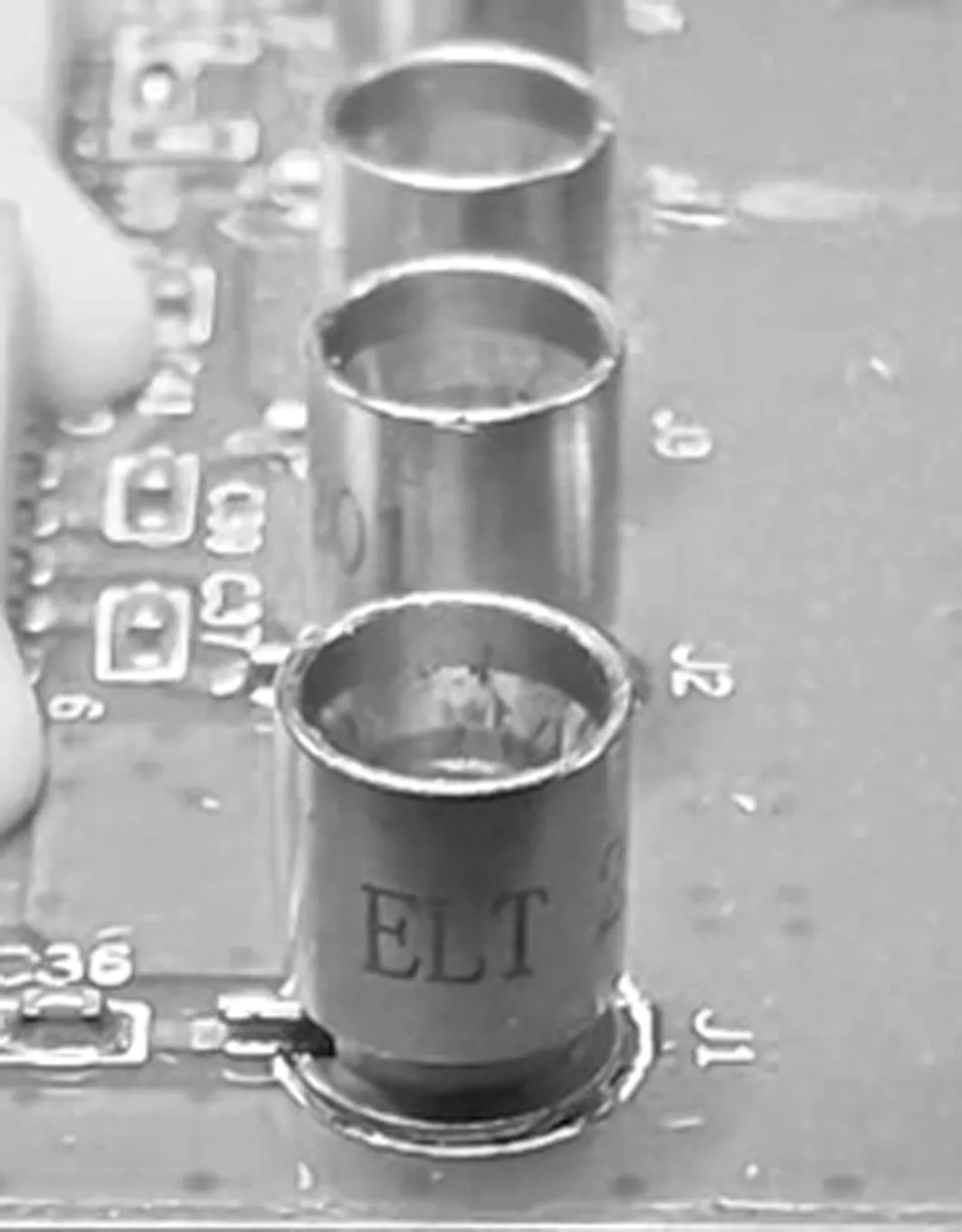

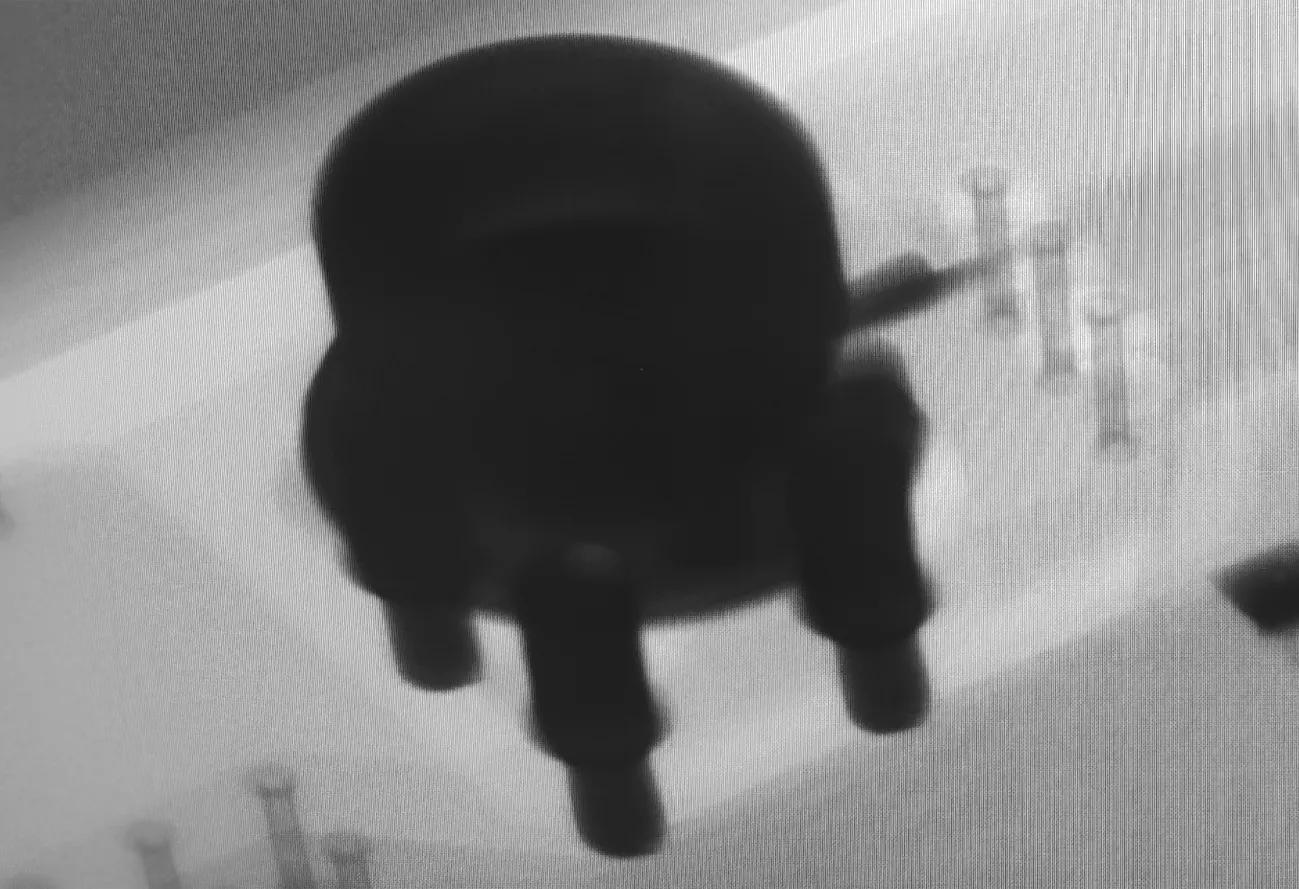

样件SSMP典型的焊接后照片及检测图片如图13所示。

a) 验证后照片

b) 透锡率X-ray检测图片

试验验证的同时制作了表面贴装SMP及通孔插装SMP样件,分别采用表面贴装及通孔手工烙铁焊接方式实现,焊接后主要性能指标见表2。

表2 表贴及通孔焊接样件检测主要参数

从上述几个衡量焊接性能好坏的指标对比看,采用表贴+通孔焊接的SSMP连接器,其抗拉强度比只有通孔焊接或表贴的SMP器件大幅提升,说明其抗各种应力能力大幅上升;其垂直度比只采用贴装焊接的SMP也明显较好。

2)电性能验证:对采用双面安装的SSMP连接器装配形成产品,通过某天线各项指标测试,均满足设计预期,通过产品各项温度和力学试验考核后,各项性能指标稳定。由于电性能指标涉及交付装备产品,不在本文中罗列对比。

3)小结分析:通过试验验证确定了装配工艺路线和方法、焊接工艺参数等影响焊接质量的各要素,按该路线、方法及工艺参数,运用于工程项目任务,在某弹载天线上,采用该方法,已经完成了500余套产品的装配再验证,产品一次装配成功率达到99.5%并通过了产品调试和测试,各项性能指标完全满足设计及优化预期。

4 结语

该问题的解决过程、思路和方法,充分体现了系统思维及综合应用已有的技术手段,突破产品小型化、轻量化设计以及器件发展带来的新挑战;形成的解决思路和措施以及具体的实现方法,可以作为采用类似印制板双面设计使用SSMP插座布局、实现小型化的各型产品使用,不仅适用于航天各种平台,对其他机载、地面及船载以及民用行业,只要选用类似连接器进行信号传输的射频及微波部、组件装配,均可以适用,具有广泛的参考借鉴价值。