两相质子交换膜燃料电池工作性能优化

2023-11-04王志文

陈 政,王志文

质子交换膜燃料电池(PEMFC)具有高功率密度、高效、环保友好的特点,被公认为缓解能源短缺和环境污染的重要技术.但电池的运行受到多种因素的影响,在PEMFC 内部必须保持一定量的水,以确保质子交换膜具有良好的电导性.如当液泛时,需从PEMFC 中排出过量的水,以防止水淹,否则会阻碍气体转移到催化层,影响正常的电化学反应.因此,水管理已经成为制约PEMFC 大规模商业化应用的最重要问题之一[1].同时,电池尺寸很小,通过实验研究液态水在多孔电极中的动力学行为对成像设备的分辨率要求很高.大多数研究工作使用数学模型研究液态水的传输过程[2-3].

扩散层(GDL)材料的亲水性、电池结构和操作条件是改善水管理的关键因素.有研究通过X 射线成像观察了燃料电池GDL 中的水分布,研究了阴极GDL 疏水性对燃料电池水分布的影响[4].流道的设计加强了水的传输和去除,流道的几何形状和图案显著影响反应物的运输和整体的水管理[5-6].亲水结构可以有效地从扩散层表面去除水.XUN[3]通过VOF模型研究燃料电池阴极通道横截面形状对液态水行为的管理,对三角形、四边形等六种截面形状进行的数值研究发现,当GDL 表面的液滴与亲水结构接触时,由于亲水结构对液滴的毛细作用,液滴将被拉离GDL,从而有效去除GDL 中的水.UTAKA 等人[7-8]发现,由于水分布受控,GDL 的周期性亲水—疏水模式将比均匀疏水模式具有更高的氧扩散率,改善了高电流密度下的操作性能.GERTEISEN 等[9]使用激光对GDL 穿孔以获得水传输通道.如果质子膜因电池缺水而导致膜脱水,则PEMFC 的性能也会因明显的欧姆损耗而降低,这是因为质子传导膜的离子电导率强烈依赖于水含量,完全水合的膜具有更高的离子传导率[5,10].因此,在供水和排水之间保持适当的平衡,有利于提升PEMFC 的性能.为了控制液泛,提高多孔电极的除水性能和强化膜质子传导,有必要对不同结构在水管理中的应用进行深入的研究,以达到改善PEMFC 水管理问题和提升电池性能的目的.

1 仿真模型

1.1 模型假设

计算区域如图1 所示.模型假设条件如下:

图1 PEMFC 二维计算区域示意图

①电池处于稳态,且处于恒温恒压状态下;

②忽略流道中的冷凝和蒸发;

③扩散层和催化层是各向同性的多孔介质;

④忽略不同层之间的接触电阻;

⑤表面张力和流体性质保持不变;

⑥气体不能穿过电解质膜,不溶于液态水.

1.2 基本控制方程

二维模型的控制方程如下[11].

1.2.1 质量平衡与传递

对于稳态条件,应用连续性方程描述物质在流道和多孔介质中的质量平衡,

其中:ρ是混合气体的密度,kg/m3;u为气体流速,m/s.

描述速度和压力的动量守恒方程为:

式中:ε为多孔介质的孔隙率;s为液态水饱和度;∇p为压力梯度,Pa;μ为气体动力黏度,Pa·s.使用Darcy 定律描述催化层、扩散层中低流速动量守恒[12],即:

式中:k为多孔电极渗透率.

对流扩散方程Maxwell-Stefan 描述多孔电极扩散体系中的质量分布情况:

式中:ωj和xj分别为物质j的任意质量、摩尔组分;为气体种类i和j的有效扩散系数,m2/s;Mj为物质j的摩尔质量,kg/mol;M为平均摩尔质量,kg/mol;Si为源项.

N2和H2的组分守恒方程分别为:

本模型对液态水饱和度计算进行了简化,定义为液态水所占多孔电极孔隙比例.饱和度s为亲水孔sq与憎水孔sz的饱和度之和,使用加权平均法求解饱和度[13],

1.2.2 电化学反应动力学

电极和电解质的电流密度可以用欧姆定律来表示:

式中:σs、σm分别为电极和电解质的电导率,S/m;ϕs和ϕm分别为电极和电解质电势,V;电极的电导率可以被认为是常数,电解质的电导率取决于含水量λ和温度T[14].

1.2.3 膜中水传输模型

电渗透阻力、压力迁移和浓差反扩散描述电解质膜中的水通量[15]:

膜中水的质量平衡为:

式中:λ为膜中的含水量;iM为电解质电流密度,A/m2;kp为水在膜中的渗透率,m2;μH2O为水的黏度,Pa·s;cf为膜中的固定电荷浓度,mol/m3;pa,M和分别为阳极和阴极一侧膜的压力,Pa;lM表示电解质膜的厚度,m;是水通过膜的扩散系数,m.

1.3 模型参数与边界条件

如图1 所示,计算区域包括阳极和阴极上的气体流动通道、气体扩散层、催化层和电解质膜,相关参数见表1 和表2.

表2 电化学参数

设置的边界条件如下:

流道入口处的反应物压力、速度和温度均适用于第一类边界条件:

扩散层入口处的液态水不堆积:

饱和进气时,各组分摩尔含量为:

式中:psat为饱和温度下的水蒸气压力,Pa.阴极扩散层上边界处肋的电势为ϕs,阳极扩散层下边界处肋的电势为0,其余边界均为绝缘边界.

1.4 网格独立性测试与模型验证

本模型通过COMSOL Multiphysic 软件建立,模型收敛后,通过四个不同网格数量对网格独立性进行检查,网格的数量分别为5 500、28 000、36 000 和59 500.图2 比较了在0.4 V工作电压下,不同网格数对应的电流密度值,其中,28 000 网格和36 000 网格之间的相对偏差小于0.4%.因此,本模型选择28 000 个网格元素,在确保模型可靠性的同时尽可能节省计算成本.

图2 网格独立性验证

设定模型扩散层厚度为380 µm,反应温度70 ℃,进气压力为1 个atm,进口氧气浓度为3.39 mol/m3,阴极进气相对湿度为100%.将模拟结果与YAN[19]的数值结果进行对照,如图3 所示.

从图3 中可以看出,模型预测的极化曲线与实验数据[19]吻合良好.随着电流密度的增加,电池电压下降明显.在较高的电流密度下,由于传质阻力的增加,电流密度会下降得更快.结果表明,考虑气液相变所建立的PEMFC模型可以准确地预测电池极化曲线.

2 结果与讨论

2.1 阴极液态水分布

2.1.1 电流密度对液态水饱和度的影响

不同电流密度下的阴极液态水饱和度分布状态如图4 所示.

图4 不同电流密度下的液态水饱和度分布

固定相对湿度,当电流密度从0.3 A/cm2增加到0.67 A/cm2时,催化层内最大液态水饱和度增加了3 倍左右,即从0.08 到0.25.液态水是通过反应生成的水蒸气相变和膜电解质解吸产生的.电流密度的增加加快了氧气反应速率,相变产生的液态水在多孔介质内积聚,无法及时排出.泛滥更加严重,两相流区域扩大.催化层与质子膜交界处的液态水饱和度较高,这与WANG[20]的数值预测和中子射线成像数据一致.

2.1.2 操作压力对液态水饱和度的影响

图5 表示不同进气压力下阴极多孔电极中的液相体积分数分布.可以看出,阴极多孔电极中的液态水量随着进气压力的增加而增加.当操作压力从1 个atm 增加到4 个atm 时,催化层内最大液态水饱和度增加了5 倍左右,即从0.12 到0.7.在整个电池电压(0.4 V)范围内,液态水在催化层中保持较高的数值,由于阴极催化层是电化学反应的主要场所.一方面,进口压力增大,提升了单位体积氧气浓度,加快了化学反应速率;另一方面,提升压力,降低了水蒸发速率,提升了质子传递速率.

图5 不同进气压力下的液态水饱和度分布

2.2 膜中水分布

2.2.1 阴极进气湿度(RHc)对膜中水分布的影响

图6 表示在0.6 V 固定输出电压和阳极饱和润湿下,当阴极进气湿度从100% 变化到25%时膜中含水量(λ)的分布.由于电渗透阻力的影响,氢质子携带水分子迁移,膜的水含量在阳极一侧较低而在阴极处较高.因此,膜易于在阳极处变干涸而在阴极处饱和.如图6(d)所示,低进气湿度(25%)对含水量的影响是不利的,此时,阳极一侧膜含水量甚至超过阴极一侧.当膜含水量(λ)急剧减少,膜的有效电导率将会降低,电解质膜电阻变大,欧姆极化阶段电池输出性能受阻.

图6 四种阴极进气湿度下膜中含水量的分布

2.2.2 阳极进气湿度(RHa)对膜中水分布的影响

图7 表示在0.6 V 固定输出电压和阴极饱和润湿下,当阳极进气湿度从100% 变化到25%时膜中含水量(λ)的分布.阳极催化层一侧含水量从3.65 降至2.85,减少了21.92%.随着阳极进气湿度的降低,阴极一侧含水量从12.9 减少至7.01,减少了45.65%,说明降低阳极进气湿度对阴极一侧膜含水量影响较大,不利于阴极一侧液态水的产生,此时膜干燥加剧,质子迁移能力弱化,使得电池性能变差.

图7 四种阳极进气湿度下膜中含水量的分布

2.3 PEMFC 常温性能

2.3.1 进气湿度对PEMFC 性能的影响

图8(a)表示电池两极进气湿度对燃料电池性能的影响,8(b)为进气湿度对阴极催化层液态水含量的影响.较低的RHc 有利于电池性能输出,因为较低的RHc 会增加阴极气体入口的氧气含量,降低离聚物的吸水率.此时,水蒸气的摩尔分数较低,导致离聚物不饱和.通过减少离聚物溶胀来增加催化层的孔隙率,减少液态水在催化层孔隙处的堆积(图8(b)).但是阴极进气湿度过低(RHc=25%),会导致电池欧姆极化阶段阻抗增大,性能不升反降.RHa的降低使得膜局部干燥,阻抗增大.综上所述,当阳极进气为饱和润湿,阴极进气保持相对干燥时,有利于低电压条件下电池性能的提升.

图8 不同进气湿度对PEMFC 的影响

2.3.2 压力对PEMFC 性能的影响

进口压力对燃料电池性能的影响如图9所示.在较高的操作压力下,电池性能有极大的提升.然而,当阳极和阴极进口压力同时提升0.5 atm 时,尽管氢气浓度增加,但由于阳极总的极化损失较低,导致性能仅提升了8 个百分点.相反,提高阴极入口压力,电池性能提升了25%.这是由于,一方面,提高阴极进气压力使得单位体积氧气浓度提升,氧还原速率增加,使得反应电流密度增加.另一方面,根据压力迁移,较高的阴极压力阻止水从阳极迁移,避免阳极一侧膜的干燥,使得膜电导率提升.

图9 不同进口压力对PEMFC 性能的影响

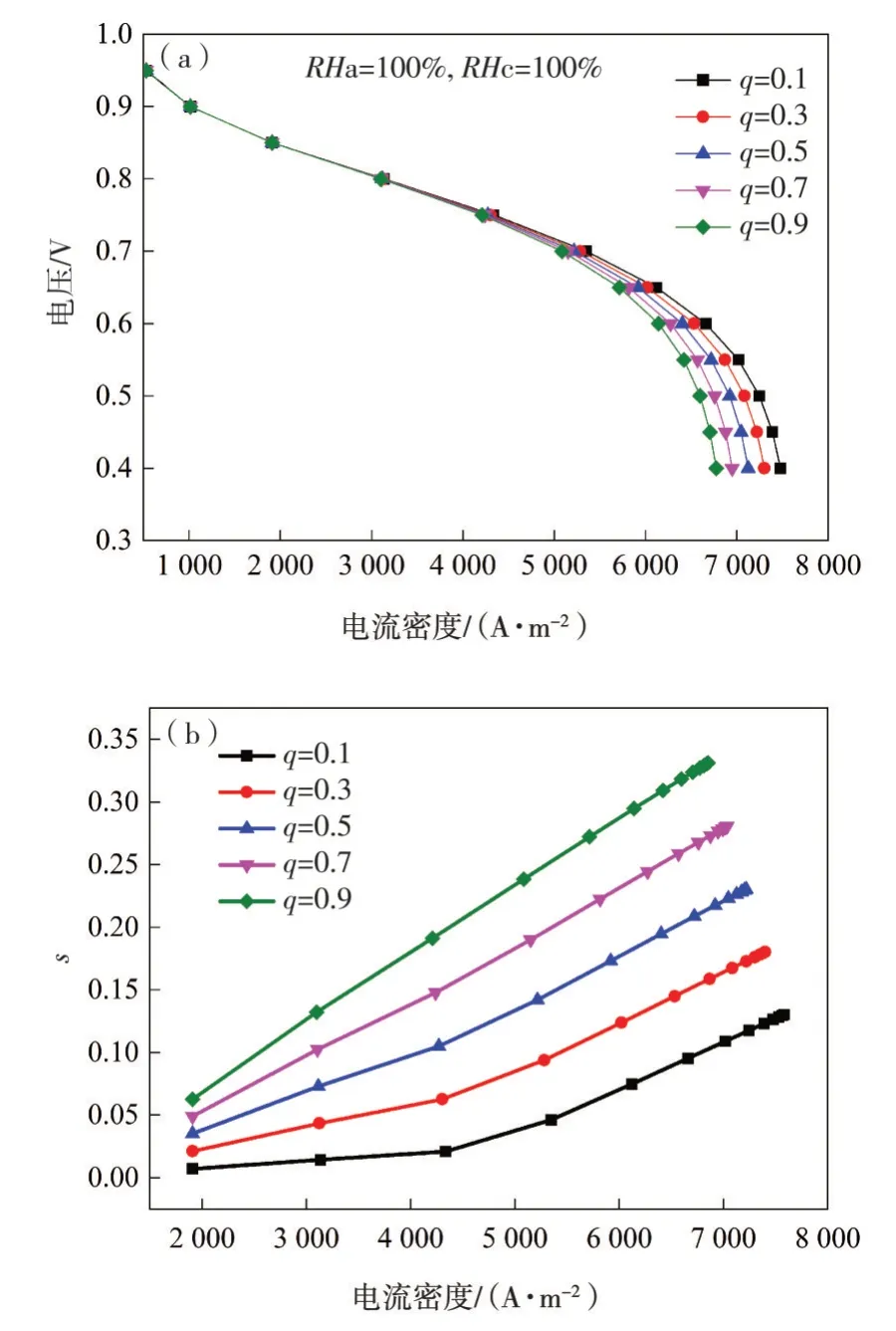

2.3.3 亲水性材料对PEMFC 性能的影响

图10 给出不同扩散层材料的亲水性对燃料电池性能和液态水生成的影响.随着材料亲水性的提升,高电流密度下,输出性能下降明显.这是由于扩散层壁面对水的黏附性增强,液体排出速率变缓,阻碍了液态水的排出.当亲水性系数为0.9 时,高电流密度下多孔电极内液态水含量达到0.35,易造成严重的水淹.反应气体传输受阻,导致传输效率降低.

图10 饱和润湿下扩散层亲水性的影响

图11 给出了低润湿条件下,不同扩散层材料表面亲水性对阴极催化层水含量的影响.在阴极进气湿度为30%、低电流密度条件下,液态水饱和度接近于0,对催化层内水蒸气的保持无影响.仅在高电流密度下,有少许液态水产生,不会发生液态水堆积.

图11 低润湿下扩散层亲水性对PEMFC 性能的影响

综上,高进气湿度下应考虑扩散层表面排水性的难易,选择疏水性扩散层材料;当进气湿度低,气态水相变难度增加,仅有少量液态水产生(图12),材料疏水性大小对电池性能无明显影响(图11).

图12 低润湿下阴极催化层水浓度和饱和度

2.3.4 流道宽度对PEMFC 性能的影响

图13 显示了从0.2~1.8 mm 的不同流道宽度所对应的极化曲线.流道宽度的增加提高了整个电压范围内的电池性能,这是氧气与阴极催化层反应面积的结果.将流道宽度从0.2 mm 增加到1.0 mm 和1.4 mm,电流密度可以从4 000 A/m2增加到7 400 A/m2和8 600 A/m2.然而,当流道宽度从1.4 mm 增加到1.8 mm 时,电池性能略有改善,这是由于受到氧还原反应速率的限制.

图13 流道宽度对电池性能的影响

图14 显示了不同流道宽度在100%进气湿度下的液态水饱和度沿操作电压的分布.从图15 可以看出,随着流道宽度的增加,参与催化层反应的氧气含量提升,增加了与扩散层的接触面积,化学反应速率加快,传质提升.同时,较宽的流道宽度意味着液态水的排出能力提升,便于反应物与催化剂接触.当流道宽度从1.4 mm 增加到1.8 mm 时,多孔介质的液态水饱和度不升反降,这是毛细流动降低液态水生成的结果.

图14 流道宽度对阴极催化层水饱和度和浓度的影响

图15 流道宽度对阴极催化层氧气浓度的影响

一方面,增加流道宽度使得更多燃料进入多孔介质参与催化反应,同时减少了液态水的堆积;另一方面,流道宽度的增加减少了对膜电极组件的机械支撑,使得组件进入流道的最大挠度增加[21].综上,为了保证机械的稳定性,电池宽度为1 mm 时可以取得最优的电池安全输出性能.

3 结论

本文引入液态水对燃料电池结构的影响,建立更加符合实际情况的二维稳态等温多相模型,优化电池结构和操作条件,提高其输出性能.仿真结果表明:

(1)高操作电流和压力有利于反应速率的提升,但易导致水蒸气凝结,液态水排出受阻,电池性能下降;低进气湿度下,膜阻抗增大,氢质子的传输受阻,有必要对电池进气进行预增湿.

(2)保持阳极润湿,适当干燥阴极进气,提升电池操作压力,均有利于电池性能提升.

(3)对于气体扩散层表面,疏水性材料的使用降低了高润湿条件下液态水的滞留,更有利于流道排水.

(4)流道宽度的增加促进了反应物向扩散层和催化层传递,性能提升,但贡献率逐渐降低,且机械稳定性降低.