焦家沟煤矿综采面采煤机扩切眼工艺研究及应用

2023-11-04杜正虎杜君武羊亮亮

杜正虎,杜君武,羊亮亮

(1.子长市中达焦家沟煤业有限公司,陕西 延安 717300;2.西安科技大学 能源学院,陕西 西安 710054)

综采工作面开切眼效率和质量直接影响工作面正常采掘接续,是矿井安全高效生产的重要环节之一,工作面开切眼主要用于布置采煤机、刮板输送机、液压支架等工作面回采设备。随着我国煤矿开采技术水平和设备性能的不断发展,常规综采工作面开切眼断面形状已不适用,取而代之的是大断面开切眼。然而,由于大断面巷道断面尺寸大,容易引发巷道应力集中,造成顶板冒落、煤壁片帮、底板鼓起等问题[1-3],导致矿井在开切眼期间需要不断维护巷道围岩稳定性,制约综采工作面正常采掘接续,威胁人员和设备安全。目前,大部分综采工作面采用综掘机扩切眼、一次成巷等方式进行大断面开切眼[4-6],对切眼围岩稳定性影响较大,经常出现切眼围岩变形破坏严重、支护难度增大等问题[7-9]。魏斌等采用迈步掘进一次成巷技术进行大断面开切眼,提高了掘进效率[10]。汪超等采用FLAC3D数值模拟软件和现场实测,分析了大跨度开切眼巷道水平位移和垂直位移变化情况[11]。胡跃龙以南阳坡矿5#煤层307盘区8702工作面大跨度开切眼为研究对象,采用现场地质调查、室内实验、理论分析与计算、数值模拟分析和现场监测相结合的方法对宽9.30 m高3.80 m的开切眼围岩应力、位移变化规律进行了研究,确定了不同宽度开切眼支护参数[12]。刘世峰等提出了分次成巷减小巷道跨度的开掘方案和采用“高预应力锚网索+工字钢梁+单体”的联合支护技术,有效解决了厚冲积层薄基岩大断面开切眼稳定性控制难题,现场应用效果良好[13]。王红卫提出并设计了以“锚杆+短锚索+长锚索+工钢棚”的主动与被动联合支护的方式,有效解决了赵家寨矿厚煤层大跨距开切眼支护问题[14]。徐仪昌研究了综采孤岛工作面大断面开切眼联合支护技术,并成功应用于王坡煤矿3210孤岛工作面[15]。李书民等过理论研究和现场勘查,探索了开切眼附近冲击地压发生的原因,提出了基于支承压力估算的合理开切眼平面位置确定方法[16]。高士岗等研究了极近距离采空区下大断面开切眼及相关硐室围岩变形情况,通过理论计算得出无支护条件下顶板周期破断距离为8 m,为开切眼架棚支护最大空顶距提供借鉴[17]。侯渊以磁窑沟矿11102切眼工作面作为研究对象,研究了该切眼工作面的施工工艺及支护参数,有效解决了近距离煤层大断面开切眼支护问题[18]。杨涌等提出了“高强锚杆支护+大直径锚索支护”为核心的软弱泥岩顶板开切眼控制技术[19]。李绍良等研究了煤柱影响下的开切眼围岩应力环境,为实现开切眼安全贯通提供了参考[20]。综上所述。相关学者对采用综掘机进行大断面开切眼的围岩稳定性及支护参数进行了大量研究,取得许多有益研究成果。然而,未见关于采用采煤机进行扩切眼方面的报道。因此,探索一种安全高效的扩切眼工艺及支护技术,对提高综采工作面开切眼质量、施工效率和降低作业人员劳动强度意义重大。

本文针对目前大断面综采工作面综掘机扩切眼施工过程中存在不足,提出了采用采煤机扩刷切眼工艺和“永久+临时”支护相配合的方式进行大断面开切眼施工,并在焦家沟煤矿5307工作面进行工业性试验,应用效果良好,可为类似条件大断面开切眼和支护提供借鉴。

1 工程概况

焦家沟煤矿5307工作面位于矿井一水平三采区北翼,开采5#煤层,煤层赋存稳定,厚度1.7~2.1 m,平均1.9 m。煤层倾角0°~3°,为近水平煤层,采用单一走向长壁后退式综合机械化采煤方法。5307工作面倾向长度150.5 m,走向长度1780 m,东侧为5305采空区(留设20 m煤柱),西侧为设计开采的5309工作面。

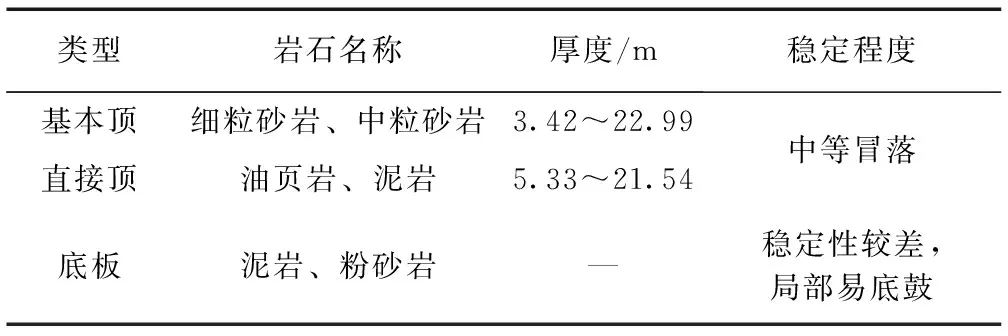

5#煤层分布区域的地形地貌和地质构造简单,地层岩性较单一,岩体结构多为厚层状。5307工作面基本顶厚度3.42~22.99 m,岩性以细粒砂岩为主、中粒砂岩次之,强度较大。直接顶厚度5.33~21.54 m,岩性为油页岩、泥岩等,强度较低。底板以泥岩为主,粉砂岩次之,强度较低。焦家沟煤矿5307工作面顶底板岩性及强度见表1。

表1 焦家沟煤矿5307工作面顶底板情况

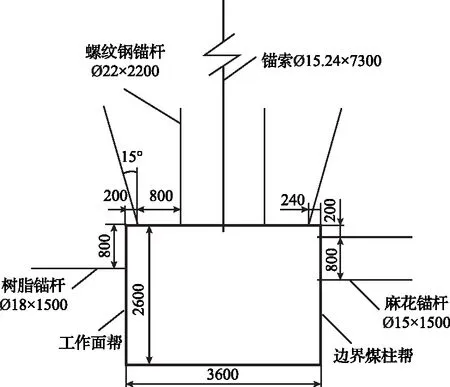

2 小断面贯通工作面巷道

焦家沟煤矿5307综采工作面贯通工作面两巷的小断面巷道(扩切眼前)长度150.5 m,断面尺寸为宽×高=3.6 m×2.6 m,顶板采用锚(杆)网+梯子梁联合支护,两帮采用树脂锚杆支护。顶板螺纹钢锚杆型号为∅22 mm×2200 mm,锚杆间距×排距=800 mm×900 mm;高强度低松弛预应力钢绞线锚索型号为∅15.24 mm×7300 mm,单排居中布置,间距1800 mm,与顶板最中间锚杆对齐。工作帮距离切眼顶板800 mm布置一排型号为∅18 mm×1500 mm的树脂锚杆,排距为800 mm;边界煤柱帮布置两排型号为∅15 mm×1500 mm的麻花锚杆,间距×排距=1000 mm×800 mm。螺纹钢锚杆露出螺母长度10~100 mm,锚索露出锁具长度150~250 mm,树脂锚杆露出锚盘长度10~50 mm。每根锚杆使用CK2335型、K2360型锚固剂各一支。梯子梁由∅14 mm的圆钢焊成,顶部网片搭接为100 mm,网孔尺寸为100 mm×100 mm,两帮铺设一排钢筋网。5307工作面扩切眼前小断面巷道尺寸及支护断面如图1所示。

图1 扩切眼前巷道尺寸及支护方式(mm)

3 采煤机扩切眼工艺和支护方式

3.1 扩切眼施工工艺

3.1.1 扩切眼设计尺寸

5307综采工作面采用单一走向长壁后退式综合机械化采煤方法,主要设备型号为MG300/700-AWD型交流电牵引双滚筒采煤机、SGZ764/400型刮板输送机、ZY3200/15/29型液压支架。扩切眼前小断面巷道尺寸为宽×高=3.6 m×2.6 m,显然不能正常安装以上设备,必须对之前的小断面巷道进行扩帮。扩切眼设计尺寸依据如下:

1)扩切眼高度确定。焦家沟煤矿5307工作面扩切眼高度计算公式为:

H=h1+h2+h3+h4+h

(1)

式中,H为扩切眼高度,m;h1为液压支架基面高度(包括轨道、道木、平板车高度),m;h2为液压支架收缩后的最小高度,m;h3为液压支架运输安全间隙,m;h4为液压支架顶梁底突出面至顶板最大处厚度,m;h为顶板下沉量,m。

2)扩切眼宽度确定。焦家沟煤矿5307工作面扩切眼宽度计算公式为:

B=L1+L2

(2)

式中,B为扩切眼宽度,m;L1为支架安装安全距离,m;L2为液压支架长度,m;

根据焦家沟煤矿地质及开采条件和液压支架型号,h1=0.57 m,h2=1.5 m,h3=0.2 m,h4=0.15 m,h=0.05 m,L1=0.2 m,L2=5.2 m。将上述参数代入式(1)和式(2)得,扩切眼的高度H=2.47 m,宽度B=5.4 m。

基于以上计算,为保证焦家沟煤矿5307工作面设备顺利安装,设计扩切眼尺寸为宽×高=5.5 m×2.6 m,该空间能够满足ZY3200/15/29型液压支架安装要求。

3.1.2 扩切眼施工设备

工作面扩切眼施工采用MG300/700-AWD型电牵引双滚筒采煤机割煤,截深600~700 mm,配SGZ-764/400刮板输送机运煤,工作面运输巷使用SZZ-764/160型桥式转载机和DSJ1000/2×125型伸缩带式输送机运煤,支护设备选用MQT120风动锚杆机。

3.1.3 扩切眼方法及工艺

1)采煤机割煤循环。根据扩切眼设计尺寸,采煤机需要循环割煤3刀,其工序为:① 挂铰接梁单体支护→割第一刀煤→锚杆支护→推移刮板机;② 割第二刀煤→锚杆和锚索支护→推移刮板机→挂铰接梁单体支护;③ 割第三刀煤→锚杆支护→推移刮板机→挂铰接梁单体支护→完成扩切眼工程。

2)单体支柱临时支护循环。采煤机扩切眼前,应先将运输巷带式运输机、桥式转载机安装好,再安装工作面的刮板输送机和采煤机,并沿刮板机支设一排单体支柱进行临时支护,单体支柱柱径100 mm,支护间距1.5 m。铰接顶梁距离边界煤柱帮的距离为950 mm,铰接顶梁长度1200 mm,单体支柱支设在铰接顶梁550 mm位置处。采煤机采用斜切进刀,第一刀从机尾向机头保持在扩切眼前的层位截割,每次割煤长度15~20 m,随后采用锚杆进行顶板永久支护,锚杆距离采煤机后滚筒不得大于2 m,每次循环支护完毕后,方可进行下一循环,依次类推直至扩切眼完毕。工作面扩切眼单体支柱临时支护循环方式如图2所示。每次循环割煤后,顶板永久锚杆支护及时跟上,随后在第一刀和第二刀煤中间进行锚索支护。此外,推完刮板输送机后随即进行单体支护。第三刀截深为700 mm,其余工序及支护流程与割第一刀煤和割第二刀煤相同。

图2 工作面扩切眼单体支柱临时支护循环方式(mm)

3)刮板输送机推移方式。扩切眼期间,每割完一刀煤后,采用DW2.8或DW3.15单体液压支柱配合加长腿的助推器进行推移刮板机,推移刮板机期间距离采煤机10~15 m,刮板输送机必须平直。割第三刀煤时的推移刮板机距离较第一刀煤和第二刀煤增加100 mm。

4)运煤方式。工作面扩切眼期间采用MG300/700-AWD型采煤机割煤,采用SGZ-764/400刮板输送机装运煤,运输巷采用SZZ-764/160型桥式转载机和DSJ1000/2×125型伸缩带式输送机运煤。

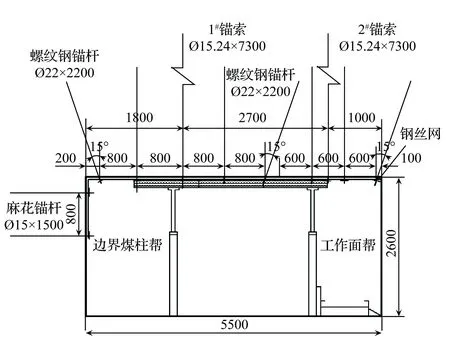

3.2 扩切眼支护材料及支护参数

临时支护采用DW2.8单体液压支柱配DJB-1200铰接顶梁“三梁二柱”的形式,并配铁鞋进行加强支护。扩切眼段顶板支护采用的螺纹钢锚杆型号为∅22 mm×2200 mm,锚杆间距×排距=600 mm×900 mm;高强度低松弛预应力钢绞线锚索型号为∅15.24 mm×7300 mm,两根锚索间距2700 mm。扩切眼后的巷道断面形状及支护方式如图3所示。

图3 扩切眼后的巷道断面形状及支护方式(mm)

永久支护采用“螺纹锚杆(索)、锚网+梯子梁”联合支护方式,锚杆间排距为1100 mm×600 mm,每根锚杆安装2根锚固剂,型号分别为MSCK2335和MSK2360。梯子梁采用规格为长×宽=3400 mm×70 mm;锚索布置方式与扩切眼前的原锚索呈迈步式,每根锚索使用4根锚固剂进行锚固,其中一根型号为MSCK2335的锚固剂,三根型号为MSK2360的锚固剂。扩切眼期间的支护材料及参数见表2。

表2 扩切眼期间的支护材料及参数

3.3 5307工作面设备安装流程

焦家沟煤矿5307工作面扩切眼期间设备安装流程如下:布置液压管路系统、供电系统等→安装工作面运输巷带式输送机和桥式装载机→安装SGZ764/400型中双链刮板输送机→安装MG300/700-AWD型交流电牵引滚筒采煤机→沿刮板输送机支设一排单体支柱进行临时支护→采煤机循环扩切眼→永久支护→由工作面运输巷至工作面回风巷逐根拆除单体支柱→及时跟进安装液压支架。

4 现场试验效果

1)施工效率明显提升。焦家沟煤矿5307工作面采用采煤机循环扩切眼累计施工了2.5 d,即8个生产班,共割了3刀煤,高质量完成了设计扩切眼尺寸要求。同样的工程量,传统综掘施工需要4 d,缩短了1.5 d,施工效率提升了37.5%。作业人员也由传统综掘施工的12人/班降至8人/班。

2)扩切眼前后巷道围岩变形实测规律。5307工作面采煤机循环割煤扩切眼期间,分别在开切眼60 m(1#)和100 m(2#)位置处安设两组围岩观测点。根据测点监测数据,采用采煤机循环割煤扩切眼,顶底板移近量100 mm左右,两帮移近量60 mm左右,扩切眼期间围岩稳定,无顶板破坏和煤壁片帮现象发生,围岩稳定性良好,有效保证了设备的正常安装和安全开采。

5 结 论

1)采煤机循环割煤扩切眼期间,采用“永久+临时”支护的方式维护大断面巷道稳定性。采用螺纹锚杆(索)、锚网+梯子梁并配联合的方式永久支护开切眼顶板,采用DW2.8单体液压支柱配DJB-1200铰接顶梁“三梁二柱”的形式进行循环临时支护,并配铁鞋进行加强支护,现场实践表明,扩切眼期间围岩移动变形量较小,巷道稳定,保证了工作面设备正常安装和生产。

2)较同类尺寸综掘机扩切眼工程,采用采煤机扩切眼工艺比传统综掘机施工缩短了1.5 d,施工效率提升了37.5%。作业人员也由目前综掘施工的12人/班降至8人/班,减少了33.3%。

3)针对传统综掘机扩切眼效率不高、施工质量差、支护成本高和作业人员多等问题,提出了采用采煤机循环割煤扩刷切眼工艺,在焦家沟煤矿5307工作面试验成功,可为类似条件矿井工作面扩切眼提供借鉴。