特厚煤层综放工作面矿震诱发机理及防控技术:以龙王沟煤矿为例

2023-11-04赵斌王寅赵善坤吕坤苏振国李准

赵斌, 王寅, 赵善坤, 吕坤, 苏振国, 李准

(煤炭科学技术研究院有限公司, 北京 100013)

在当今世界能源结构中,煤炭资源储量丰富,中国更是一个以煤炭为主的大国,近些年由于对能源与资源需求量的逐年增加,使得中国中部和东部赋存条件简单的优质煤炭资源逐渐减少,煤炭资源开发重点逐渐向西北山西、陕西、内蒙古、甘肃、宁夏等地区转移[1-3]。该地区虽煤炭资源丰富,但超过一半以上矿井工作面顶板上方100 m范围内具有厚度超过10 m的厚硬砂岩层[4],开采过程中高位坚硬顶板不易及时垮落,极易造成大面积悬顶,还会引起断层、褶曲等构造活化,进而诱发矿震等地质灾害,严重威胁到工作面安全高效生产。

针对矿震发生的原因、机理及其防控技术,中国学者进行了大量的研究,窦林名等[5]采用数值模拟、理论分析及现场实测的方法将矿震分为采动破裂型、巨厚覆岩型、高能震动型三大类,并对震动波的能量吸收系数、衰减系数、传播规律进行了研究;曹安业等[6]以冲击地压频发区为研究背景,系统地分析了矿震震源破裂机制和震源参量响应规律,根据地质构造、震源层位、应力环境等将矿震细化为剪切型和拉张型;朱斯陶等[7]以顶板运动型矿震为研究基础,通过现场调研、实测与理论分析相结合的方法,提出了关键层运动模式,将顶板运动型矿震细分为关键层破断型、回转、滑移3种类型,并建立了矿震能量预测模型,提出了能量计算方法;王高昂等[8]认为遗留煤柱引起顶板上方关键层悬顶面积增大是诱发矿震发生的主要原因,建立了采空区遗留煤柱应力分布模型和倾斜关键层跨度计算力学模型,揭示了该类矿震发生的机理,分析了工作面推进度和微震监测能量的内在联系,确定了工作面的合理推采速度;周航等[9]认为在煤层开采中,顶板难以断裂易形成大面积悬顶结构,进而诱发严重的冲击地压等灾害,提出了开展水力压裂切割煤层厚顶板,并对其力学机理和施工参数进行优化研究,利用水力压裂技术解决了煤层上悬顶的工程问题。

综上所述,在矿震的定义与分类方面,以往的研究多以解释矿震发生的原因、分类为主,但缺少围岩受力到破断产生震动的过程研究[5];在顶板破断特征研究方面,以往研究多以顶板破断结构为主来展开分析,对顶板受力的损伤演化过程研究较少[10-11];在矿震机理研究方面,以往的研究主要针对矿震的应力集中、结构异常等较多,而岩石受力断裂后能量释放规律研究则不够深入[12-15];在矿震防治技术研究方面,普遍对矿震诱因中应力削弱、结构控制等研究较多,损伤削弱量化性研究不够深入,围岩卸压存在盲目性[16-20],尤其是在特厚煤层中的研究应用更少。对此现以鄂尔多斯地区龙王沟煤矿特厚煤层综放工作面为工程背景,采用“技术分析+工程实践”的方式对诱发矿震的主控因素进行系统的阐述,提出以“控制推进度+人工干预顶板”为核心的防控措施,保证工作面的安全高产高效开采,并为陕蒙地区类似条件煤层的开采提供理论技术指导。

1 厚硬顶板破断型矿震显现特征

龙王沟煤矿位于内蒙古鄂尔多斯市准格尔旗境内,61盘区为首采盘区,盘区内目前布置有5个综放工作面,2个掘进工作面,其中61617综放工作面为盘区内第3个开采的工作面,工作面倾斜长度255 m,走向长度1 256 m,可采储量1 100 万t/年,设计采高为5.0 m,煤层厚度平均为23.1 m,采用综采放顶煤工艺,全部垮落法管理顶板,工作面上方100 m范围内顶板岩性剖面图简介如图1所示。

图1 顶板岩性剖面图简介Fig.1 Introduction to roof lithology profile

据不完全统计,首采面61601工作面回采期间矿压稳定,未发生明显的动压显现,61605工作面和61617工作面回采期间矿压显现相对较为明显,尤其是61617工作面仅在2021年2月18日—2022年2月18日期间就发生矿震事件23次,通过对23次矿震事件进行类比分析可得如下结论。

(1)煤层埋深较大,矿震事件发生时,工作面日均推进度接近4 m/d。

(2)工作面上方100 m范围内存在单层厚度超过10 m的粗砂岩层,大能量微震事件主要集中分布在7.7 m粗砂岩层至11.25 m粗砂岩层之间。

(3)工作面震顶发生频次与周期来压密切相关,23次矿震事件中有1次发生在工作面周期来压前,1次发生在周期来压初期,14次发生在周期来压期间,7次发生在周期来压结束时。

2 工作面矿震发生机理

2.1 微震事件统计

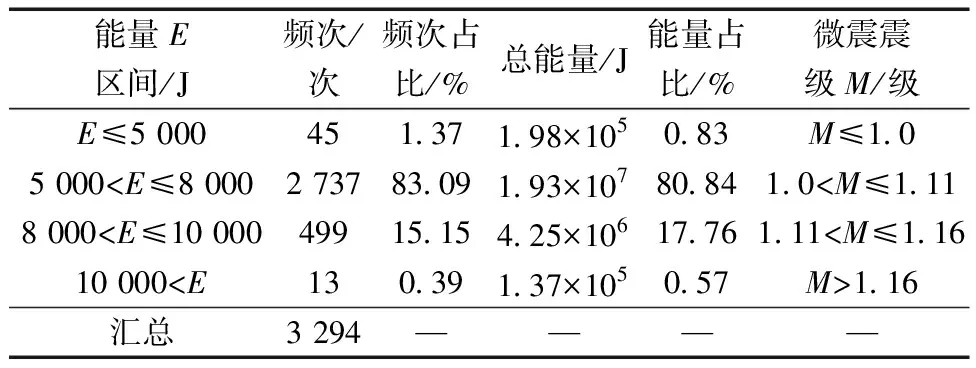

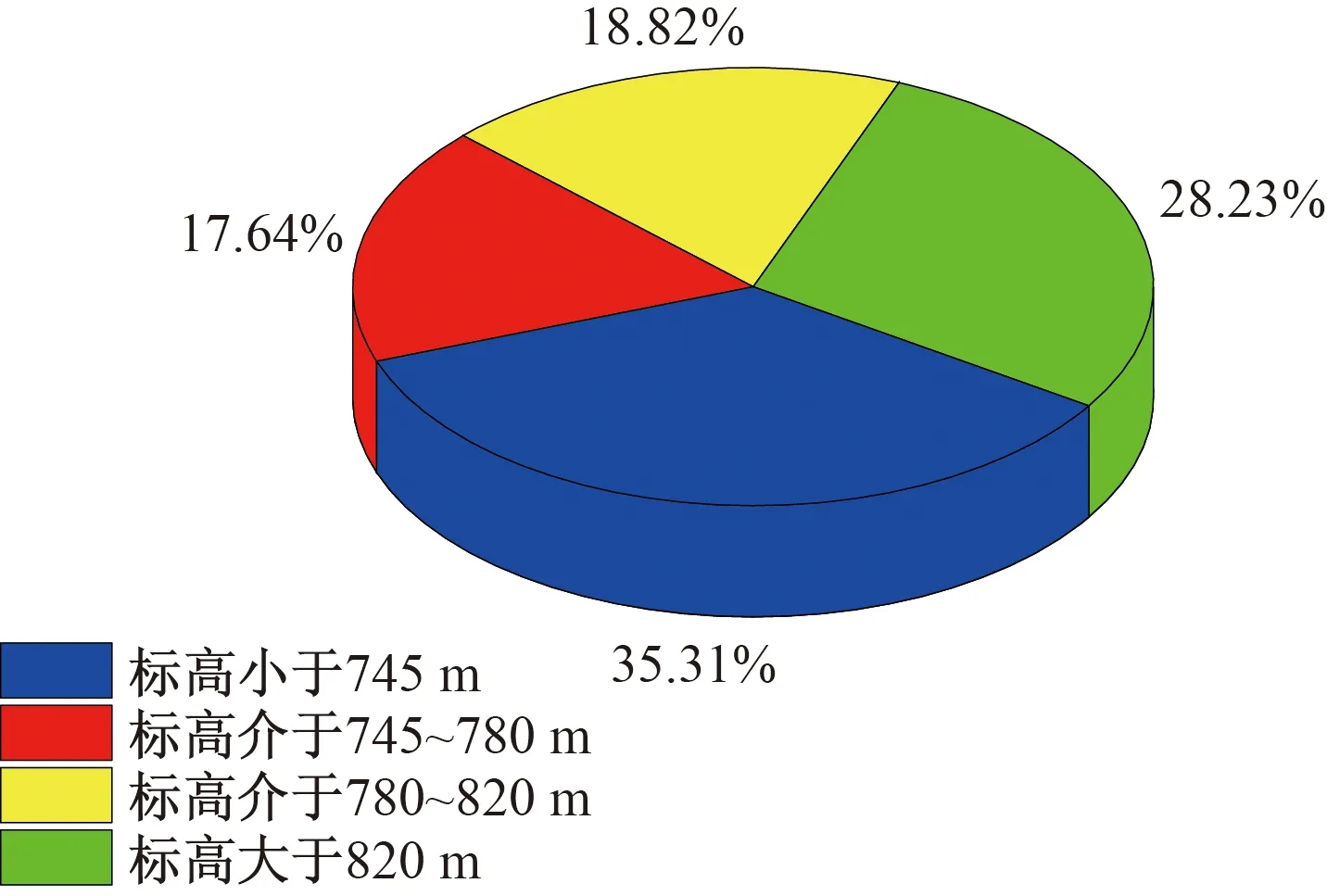

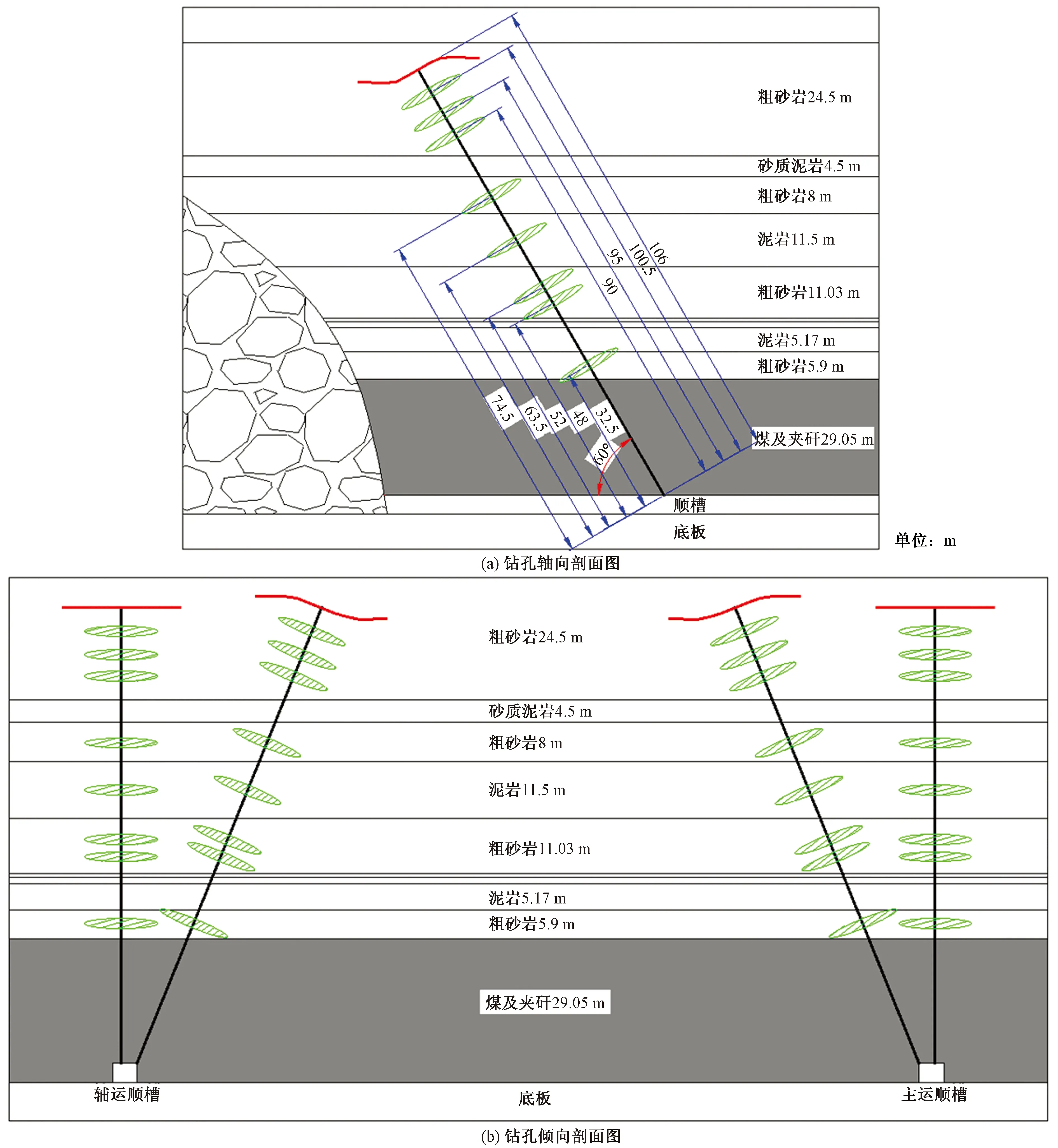

如表1所示,工作面开采过程中共监测到微震事件3 294次,其中10 000 J 表1 61617工作面回采期间微震频次、能量分级统计表Table 1 Statistics of microseismic frequency and energy classification during mining of working face 61617 统计发现,震源能量低于10 000 J的微震事件频次占总频次的99.64%,能量占总能量的99.43%;能量大于10 000 J的微震事件,频次仅占0.39%,能量占了0.57%,说明工作面回采期间微震事件以小能量事件为主,而真正对工作面影响较大的是大能量微震事件[21-23]。 61617工作面回采期间大能量微震事件剖面定位图如图2所示,工作面附近震动主要以小能量震动事件为主,且大部分微震事件发生在工作面前方高位顶板内,其中能量最大达到11 688.82 J,结合图1钻孔柱状图对震源位置展开研究。 “10.9”震源大约位于工作面上方87 m处的粗砂岩层,“10.10”震源大约位于工作面上方97 m处的砂质泥岩层,“10.11”震源大约位于工作面上方61 m处的细砂岩层,“10.15”震源位置分别位于工作面上方41 m和113 m处的泥岩层和砂质泥岩层,“10.18”震源大约位于工作面上方61.52 m处的细砂岩层,“10.20”震源大约位于工作面上方47 m处的泥岩层,“10.27”震源大约位于工作面上方170 m处的粗砂岩层,“10.29”震源大约位于工作面上方80 m处的粗砂岩层。综合以上分析,大能量微震事件主要集中分布在7.7 m粗砂岩层至11.25 m粗砂岩层之间,因此初步推断矿震事件主要是由于该范围内坚硬岩层破断导致。 如图3所示,根据震源区间分布情况,将其划分为4类。一类区间:标高小于等于745 m(7.7 m细砂岩层以内);二类区间:标高745~780 m(7.7 m细砂岩层至11.25 m粗砂岩层之间);三类区间:标高780~820 m(11.25 m粗砂岩层至15.1 m粗砂岩层);四类区间:标高大于820 m(15.1 m粗砂岩层以上)。 图3 震源位置统计图Fig.3 Statistical diagram of source position interval 由图4可知,微震事件在一类区间范围内共出现1 163次,占比35.31%;二类区间范围内共出现581次,占比17.64%;三类区间范围内共出现620次,占比18.82%;四类区间范围内共出现930次,占比28.23%,其中8 000 J 图4 震源分布区间统计图Fig.4 Statistical diagram of source distribution interval 另外,61617工作面回采初期矿震事件分布也能发现此规律,明显能够发现工作面回采初期矿震事件相对较少,意味着顶板破断不充分,尤其是高位顶板,随着采空区面积增大,矿震事件增多,且明显向高位顶板发展。在一定程度上能够说明,当工作面回采后,随着采空区面积增大,尚未破断或破断不充分的坚硬顶板进一步破断失稳,从而引起矿震。 工作面推进度是造成矿震事件的主控因素之一,提高推进度可以增大工作面开采效率,但容易诱发矿震等矿压显现问题。 如图5所示,10—11月期间工作面累计发生3次大能量矿震事件,其中2021年10月18日矿震事件近5 d工作面推进度均值达到了4 m;2021年10月26日矿震事件近5 d工作面最大推进度达到4.15 m/d,最小推进度达到2.65 m/d,差幅达到了36%;2021年11月12日矿震事件近5 d工作面推进度由0.85 m/d骤增至3.25 m/d,推进度增加了2.4 m,增幅达到了282.35%,而矿震事件均发生在工作面推进度出现不同程度的骤增或骤减期间。 工作面开采过程中,推进度会影响每次周期来压悬臂形成到破断期间周期长度的变化,如图6所示,当顶板上方结构体沿工作面开采方向长度大于17.55 m时破断产生的能量较大,回采期间工作面日均推进度大于4 m/d或工作面推进度存在骤增骤减现象时,容易导致大能量矿震事件发生。 图6 微震频次-推进度关系图Fig.6 Relationship between microseismic frequency and advance degree 综上,矿震发生的直接原因是开采速度过快,造成上覆坚硬顶板损伤时间不充分,每次周期悬顶结构长度、面积增大,能量积聚程度非常大。为减缓矿震发生次数及危害程度,且维持接替期间的正常产量,需人为采取顶板预裂卸压措施,提前处理顶板,通过人工干预的方式改变来压步距,减少悬顶结构、提前释放能量,从源头上减弱矿震发生频次及危害程度。 水力压裂技术采用高压水将煤岩体切割破裂,形成一定尺寸和形状的块体或分层,在工作面推进过程中,再借助支承压力的预裂作用,促使坚硬顶板岩层在采空区及时垮落,从而达到缩短顶板周期来压步距,降低顶板来压强度的目的,如图7所示。 图7 顶板结构优化示意图Fig.7 Schematic diagram of roof structure optimization 目前61617工作面已经回采结束,为保证61610工作面安全开采,减少矿震发生频次,采用分区分级选取合适的顶板水力压裂施工参数。工作面煤层及夹矸累计厚度29.05 m,采放高度较大,低位的泥岩层、粗砂岩层等的累计碎涨高度难以满足采空区充填需求,破碎带向高位发育,波及11.03 m粗砂岩层、8.0 m粗砂岩层与24.5 m粗砂岩层等关键岩层,压裂方案如图8所示。 图8 水力压裂方案示意图Fig.8 Schematic diagram of hydraulic fracturing scheme 钻孔压裂后观测效果如图9所示,依据观测情况来看,孔底形成明显裂隙,为后续注水保压过程中在缝隙尖端形成应力集中创造了条件,在回采结束后,在上覆岩层载荷作用下,顶板预制裂隙将逐步发展,进一步破坏顶板的完整性和整体性,促使坚硬顶板尽快及时垮落,以减缓由坚硬顶板破断引起的矿震发生的频次及危害。 图9 钻孔窥视图Fig.9 Borehole view (1)矿震是煤层开采后上覆高位厚硬砂岩层断裂引起的一种应力和能量释放现象,工作面上方坚硬厚砂岩层是发生矿震事件的主控因素,当工作面回采后采空区内会形成大面积悬顶结构,高位的厚层砂岩层破断,引发矿震。 (2)工作面开采过程中,推进度会影响每次周期来压悬臂形成到破断期间周期长度的变化,当工作面顶板上方结构体沿开采方向长度大于17.55 m时破断产生的能量较大,回采期间工作面日均推进度大于4 m/d或者工作面推进度存在骤增骤减现象时,容易导致大能量矿震事件发生。 (3)工作面在开采过程中尽可能保持低匀速开采,日均推进度尽可能不超过4 m/d,回采期间严格落实相应的矿压管理措施,结合水力压裂技术处理坚硬顶板,实现工作面安全高效回采。

2.2 震源位置分析

2.3 开采扰动影响分析

3 顶板水力压裂防控技术

3.1 水力压裂方案设计

3.2 压裂效果检验

4 结论