富水强风化砂岩地层顶管隧道下穿既有铁路施工技术

2023-11-04潘鹏旭陈伟郑京承

潘鹏旭, 陈伟, 郑京承

(1.长沙铁路勘察设计有限公司, 长沙 410000; 2.中南大学土木工程学院, 长沙 410075)

随着中国公共交通事业的蓬勃发展,为了缓解城市地上空间的拥挤,地下建筑物及构筑物越来越常见,比如地铁、地下商场、地下通道和地下管线等。当隧道穿越富水砂岩等较差地层时,极易引起地面不均匀沉降,甚至导致地表开裂,铁路轨距变化,进而对地面交通造成严重影响。因而,在面对复杂的地质条件时,如何减小隧道下穿施工对地面交通的干扰一直都是国内外专家学者研究的热点[1-2]。

Li等[3]采用极限分析的方法求解了非圆隧道开挖面的上限解,并给出了一种以改进的速度场表示的开挖面破坏模式。王敦显[4]结合现场监测结果,采用数值模拟的方法研究了复杂环境条件下盾构下穿铁路时,隧道施工及列车荷载对地表沉降变形的影响。尹文强等[5]结合现场试验和理论计算分析了顶管施工扰动对地表沉降的影响,并优化修正了相关理论计算参数。付琪生[6]考虑电力隧道施工方案和地层加固方案,对开挖过程中铁轨的变形特征进行了研究。马相峰等[7]针对砂卵石地层盾构下穿铁路路基工程,采用FLAC3D进行数值模拟,并结合现场监测结果进行验证分析,证明了地层注浆加固对控制路基沉降的有效性。姚洪锡等[8]建立了车-轨-路涵过渡段三维有限元模型,开展了框架涵下穿既有铁路工程的动力特性分析。仇文革[9]采用工法比较、数值模拟、现场监测反馈等手段,研究了在敏感区域进行盾构施工时地表沉降规律以及地表沉降的控制措施,并引入全自动实时监测系统来对施工进行实时指导。屈克军[10]结合现场监测、数值模拟和理论推导分析了饱和砂层中流固耦合效应对顶管隧道稳定性的影响。荆哲等[11]针对高水位软弱地层中顶管隧道的稳定性开展了研究,得出钢顶管稳定性与长细比负相关,管周围压和椭圆化变形共同决定其实际稳定系数。

虽然针对隧道下穿既有铁路线沉降变形控制及稳定性分析的成果较多,但是现有研究成果或只考虑地层富水或只考虑列车荷载,较少考虑地层饱水弱化及列车荷载的综合作用。现以某电缆隧道工程下穿既有铁路段为工程依托,综合考虑强风化砂岩地层富水、列车荷载等工况,对隧道变形,地表沉降等进行分析,并结合现场监测情况以及治水、变形控制措施,给出合理科学的现场施工指导意见,以期为今后类似工程提供可靠参考实例。

1 工程概况

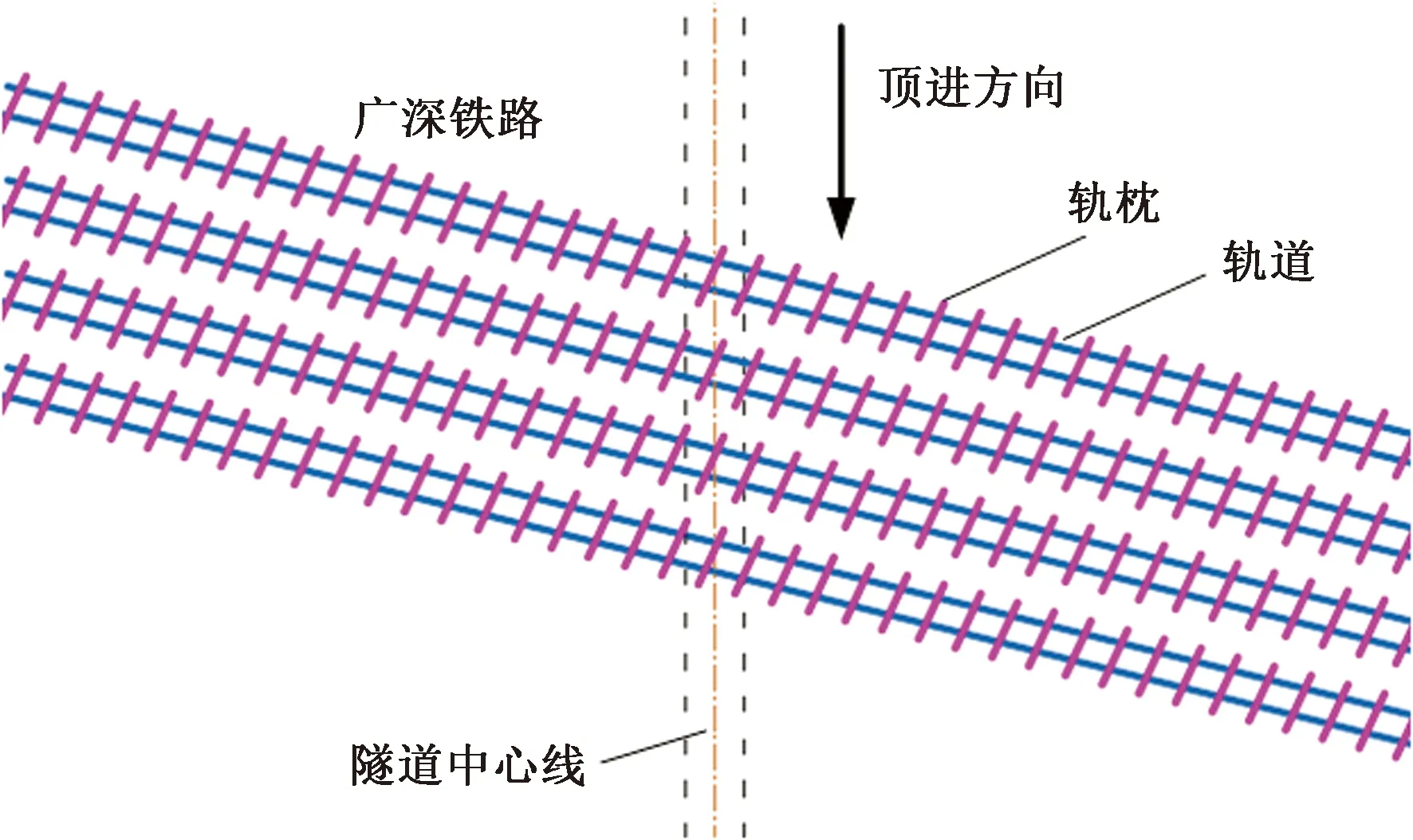

如图1所示,深圳某电缆隧道工程下穿广深铁路段,隧道与既有广深铁路相交里程为K141+360,下穿铁路4股道,电缆隧道与广深交角为76°46′。该工程地下水丰富、围岩为饱水强风化砂岩,施工地层条件差,下穿既有线施工安全压力大,施工时线路及轨面的沉降控制要求较高。为减少电缆隧道施工对广深铁路运营的影响和保证广深铁路运营安全,工程下穿铁路段采用顶管施工,电缆隧道设计为内径为3.5 m、外径为4.2 m的圆形断面,同时综合采用数值模拟、现场监测与控制措施相结合的施工技术,保障项目的顺利实施。

图1 下穿段俯视图Fig.1 Top view of the underpass

2 理论公式计算及数值模拟分析

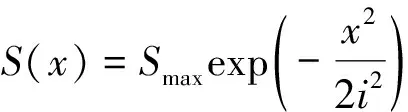

2.1 Peck理论公式计算路基沉降

Peck提出了路面沉降计算的Peck公式,他认为地层变形由地层损失引起,地表沉降槽体积等于地层损失体积,地表沉降槽符合正态分布曲线,地表沉降计算公式如下。

(1)

(2)

(3)

V1=4Viπr2

(4)

(5)

式中:S(x)为地面沉降量,mm;x为计算点距隧道中心线的距离,m;V1为单位钻孔长度上的地层损失量,m3/m;Vi为地层损失率;Smax为隧道中心线处最大沉降量,mm;i为沉降槽宽度系数,m;z为覆土层厚度,取z=12 m;φ为土层/岩层内摩擦角,(°);W为沉降槽总宽度,m;r为顶管隧道外半径,m;Vi依据经验取3.01%[12],计算可得,不考虑地层富水时Smax=7.03 mm,考虑地层富水弱化作用时Smax=10.26 mm。

2.2 数值模拟

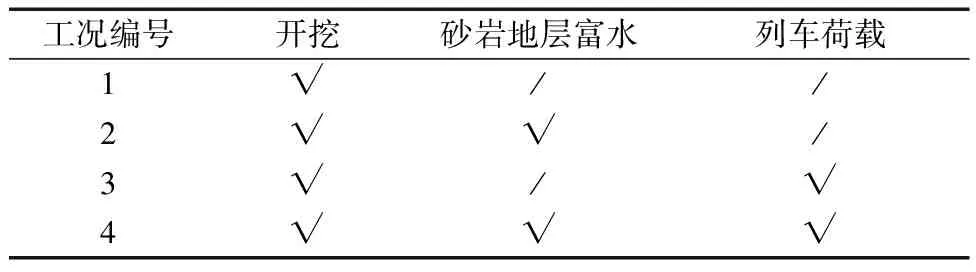

在项目开展前期,通过数值模拟,分析各种工况下既有铁路的沉降情况。具体工况如表1所示。

表1 模型计算工况

计算工况1时,只施加顶进力和进行隧道的开挖;计算工况2时,其他条件与工况1一致,但将强风化砂岩地层参数调整为饱水弱化后的参数;计算工况3时,其他条件与工况1一致,并在道床表面施加列车荷载;计算工况4时,则将强风化砂岩地层参数调整为饱水参数的同时,在道床表面施加列车荷载,其他条件与工况1一致。

2.2.1 荷载计算

顶进力计算采用《顶管工程施工规程》(DG/TJ 08—2049—2008)中的公式,即

P=πD1Lfs+PF

(6)

将式(6)代入数值得P=πD1Lfs+PF=π×4.14×100×8+3 960.7=14 365.65 kN,则掌子面上的顶进压力为259 kPa,均布施加在掌子面上。

列车动荷载采用换算土柱法转化为静荷载,荷载值根据《高速铁路设计规范》[13]取60 kPa均匀地分布在铁路路基上。

2.2.2 数值模型及参数

数值模型如图2所示,模型参数如表2所示。分析计算时,对模型四周施加X和Y方向的约束,模型底部对Z方向进行约束。

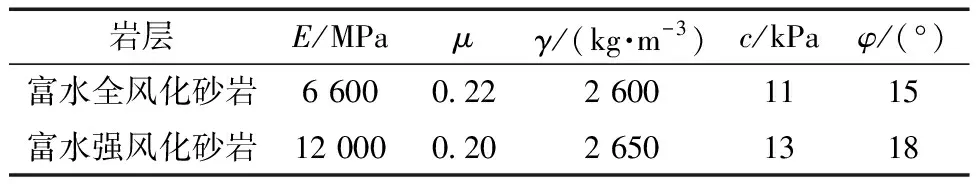

表2 模型参数

图2 数值模拟模型Fig.2 Model of numerical simulation

针对强风化砂岩地层富水的影响,考虑砂岩在饱水状态下力学性能将会发生劣化[14],并以饱水30 d的砂岩力学参数作为弱化参数,工程全风化砂岩和强风化砂岩基本位于地下水位以下,因而需调整此两者力学参数,如表3所示。

表3 饱水弱化砂岩地层参数

2.2.3 数值模拟结果分析

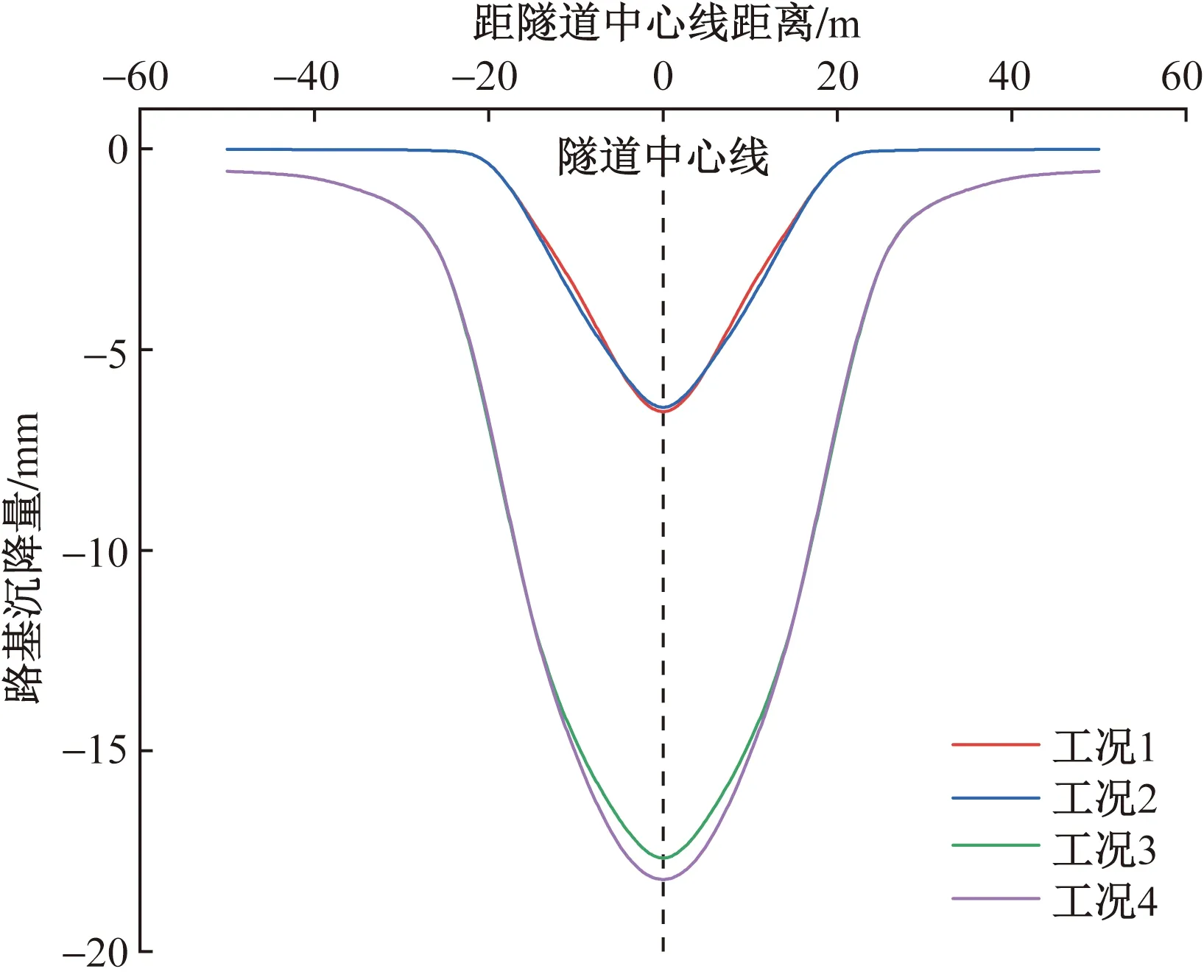

不同工况下,铁路基础的沉降位移横向分布如图3所示,不考虑列车荷载时,铁路基础在隧道下穿段正上方出现最大峰值沉降,并且由隧道中心线向两侧逐渐减小,此时铁路基础沉降主要由顶进开挖导致,与顶进方向相关,考虑地层富水弱化作用时,铁路基础沉降槽范围略有增大。而当考虑列车荷载时,铁路基础沉降大幅增加,在轨道中心线处有最大沉降,并沿轨道中心线向两侧递减,说明此时列车荷载对路基沉降的影响较大。

图3 铁路路基沉降横向分布图Fig.3 Lateral distribution of railway subgrade settlement under various work conditions

铁路轨道沉降横向分布如图4所示,能够注意到,轨道沉降横向分布趋势与地表沉降相同,沉降值均由隧道中心线向两侧递减,但轨道沉降较之相同工况下的地表沉降略大。

隧道不同位置下最大沉降和隆起值如表4所示,考虑地层富水时,可以发现较之只考虑开挖和顶进力的工况1,隧道进出口拱顶沉降有较大幅度增大,隧道底部隆起略有增大,但下穿段隆起增加明显。这说明富水导致砂岩地层抗变形能力以及承载力减弱,因而在隧道穿越富水砂岩地层时,必须严格监测顶进过程中隧道的变形、应力等,以防工程事故的发生。只考虑列车荷载的工况3下穿越段隧道拱顶沉降较之只考虑地层富水时更大,而隧道隆起反而减小,且此时隧道进出口沉降隆起值变化较小,说明列车荷载主要影响下穿段施工安全,下穿段施工时应当严格控制列车行进速度。

表4 不同工况下隧道各位置最大位移值

当同时考虑地层富水及列车荷载时,能够注意到,不论是地表沉降还是隧道拱顶竖向位移均大幅增加,尤其是顶进进出口位置达到甚至超过了监测预警值(地表沉降控制值为30 mm,报警值为21 mm)。因而,对于富水强风化砂岩地层的下穿顶进隧道施工,隧道进出口时应当加固周围岩体并采取合适的止水措施;同时应当严格按照规范进行实时监测以及执行各项变形控制措施。

3 现场监测、理论预测、数值模拟结果对比分析

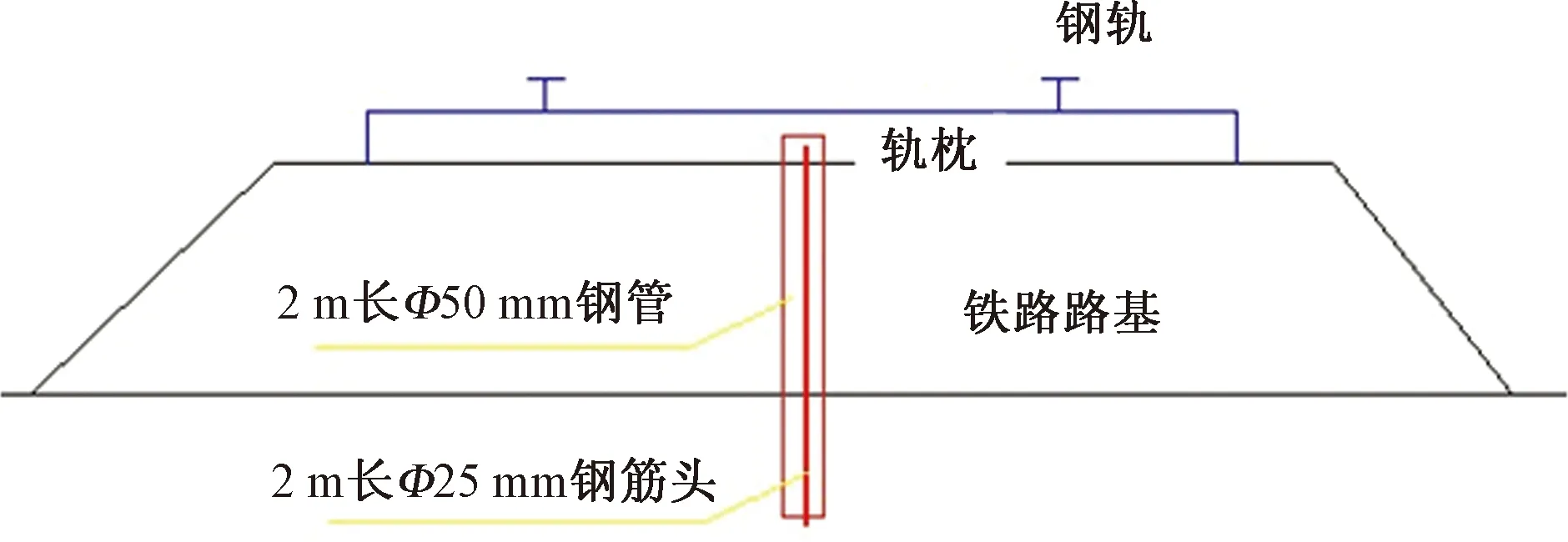

项目在顶管施工下穿的既有铁路上设立了沉降观测点,铁路地段每股道均需设立一组沉降观测点,非铁路地段每隔15 m纵向距离设一组沉降观测点。沉降观测点是在管中心线及管中心线左右各3 m和5 m处各设一点,五点成一组。沉降观测点设置大样图如图5所示,在顶进过程中必须测量铁路路基和路面的沉降,并随时调整顶进速度及注浆压力。现场监测情况如图6所示。

图5 沉降观测点设置大样图Fig.5 Large sample map of settlement observation point setting

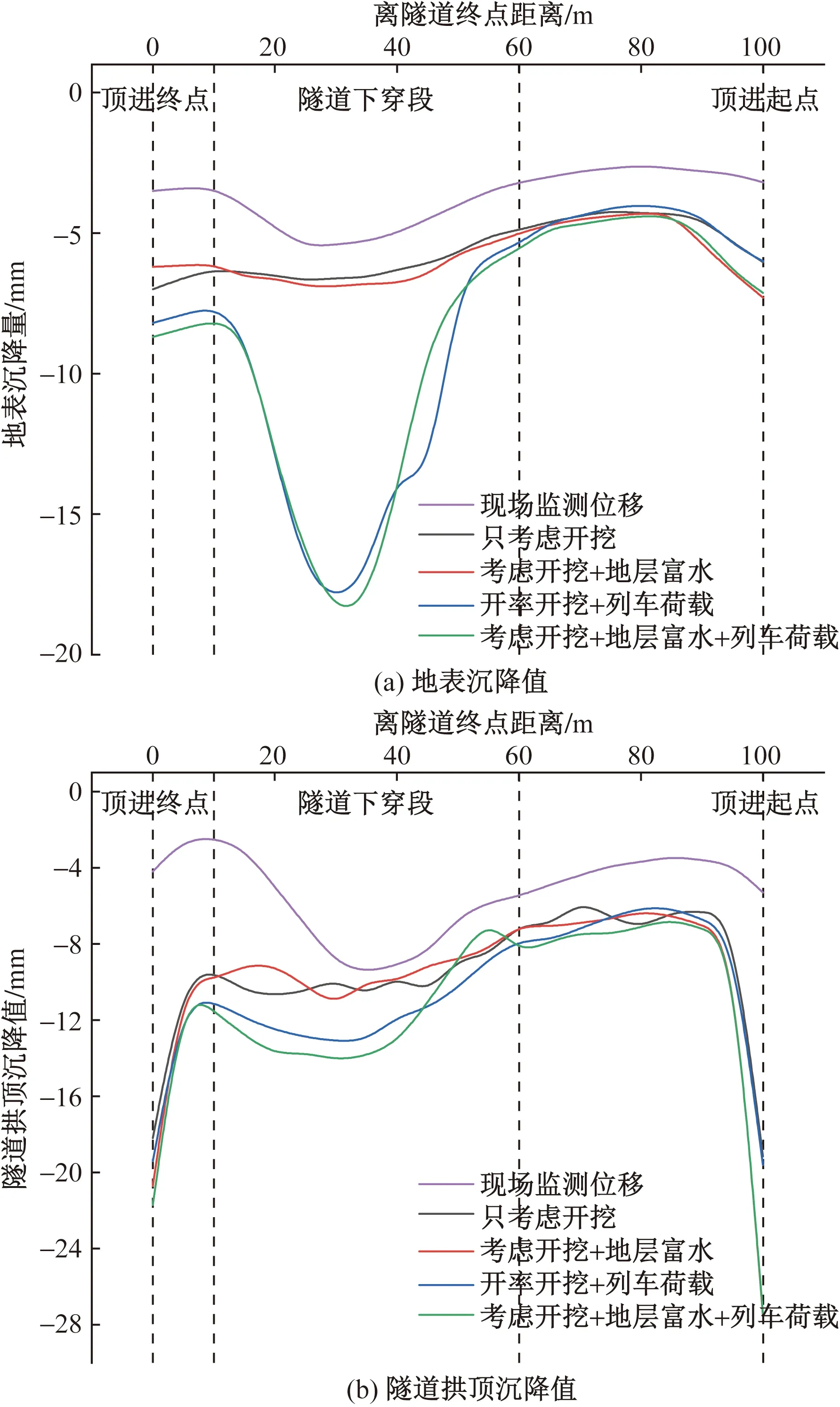

开挖结束后地表沉降以及隧道拱顶沉降监测结果与数值模拟结果对比如图7所示。

图7 现场监测结果与数值模拟结果对比Fig.7 Comparison between results of on-site monitoring and numerical simulation

由图7(a)可知,现场监测结果地表沉降值与数值模拟结果的基本趋势相同,数值上小于数值模拟的结果。值得注意的是,下穿段的现场监测地表沉降远小于考虑列车荷载时的数值模拟结果,与只考虑开挖时的数值模拟结果相近,现场监测结果较小是因为施工时采取的地层加固等变形控制措施取得了较为良好的效果,因而地表沉降较小。

由图7(b)能够发现,数值模拟由于未考虑进出口止水加固等措施,隧道拱顶沉降远大于隧道其他部位,而现场监测结果由于对隧道进出口及下穿段进行了严格的变形控制措施,拱顶沉降明显小于模拟结果,进出口拱顶沉降更是控制在了5 mm以下。

图8为现场监测、Peck公式预测与数值模拟铁路基础沉降结果对比曲线,容易注意到数值模拟结果与不考虑地层富水时Peck公式预测结果十分相近,小于考虑地层富水时Peck公式预测结果,但由于其未考虑地层加固及止水措施,路基沉降大于现场监测结果。同时现场监测结果较小也进一步说明了施工时采取的地层加固等变形控制措施效果较优。

图8 现场监测、理论预测与数值模拟结果对比Fig.8 Comparison of results of on-site monitoring, theoretical prediction and numerical simulation

4 现场安全施工措施

针对富水强风化砂岩地层顶管隧道下穿施工可能遇到的各种问题,采取了多种措施进行治水及变形控制。

4.1 止水洞口

顶管施工过程中,无论是出洞还是进洞,管道和洞口之间都必须有一定的间隙。为保证顶管机进出洞时泥浆和地下水不从顶管机外壳周围涌出,需在顶进方向安装洞口止水装置。洞口止水装置安装在工作井与接收井沿管线方向的侧壁预留洞上,该预留洞的直径比顶管机外径稍大(约10 cm),由预埋螺栓、钢压环及橡胶圈组成,如图9所示。

图9 洞口及其止水施工Fig.9 Tunnel portal and its waterstop construction

4.2 施工顶进过程中的防护办法

管身穿越铁路段进行封锁、慢行施工:广深Ⅰ、Ⅱ线限速60 km/h;广深Ⅲ线和广深Ⅳ线日夜限速45 km/h。穿越广深铁路顶管施工期间每天0:30—2:30封锁广深4条线路下穿施工部分,进行顶管地段线路整修施工。线路的整修和保养按照封锁、慢行计划进行,每天按施工计划和根据实际的情况对相应的线路进行整修、保养。采取勤检查、勤观测的原则;线路防护员应当接车并注意压速,保证列车在施工地段内的慢行速度,并检查线路上有无侵入限界的情况发生,并及时采取有效的处理措施。

如图10所示,每天需对线路的路基进行检查,发现路基有下沉情况时及时回填道碴,利用晚上的封锁时间进行捣固,所有应急材料堆放地远离下穿位置80 m以上。

图10 道砟、砂袋等应急材料准备Fig.10 Preparation of emergency materials

4.3 质量保证措施

工程施工中严格遵守各项施工制度,认真执行各项变形控制措施以及地层治水措施,及时对管道接头进行止水与注浆施工,如图11所示,获得了良好的变形控制效果。

图11 管道接头处止水、注浆施工Fig.11 Waterstop and grouting construction at pipe joints

(1)项目部应派专人对成品管、钢套环、止水带从质量、保管、安装等进行全面监督,确保管接口密封性能良好。

(2)顶管注浆工艺是施工的关键,必须从膨润土的材料,搅拌、压注进行全面监控,严格按操作规程施工,降低顶进阻力。顶进过程中,应严格控制顶力在允许范围内,并留足够的安全系数。

(3)顶管姿态控制应在质量标准范围以内,如果在顶进过程中,发现方向失控,应立即停止顶进,逐级上报,经研究同意后,方可继续顶进。

(4)采取一切措施,依据顶管施工工艺的要求,减少不利地质情况对施工的不利影响,确保顶进过程的连续性。

(5)沉降控制:根据地面沉降监察反馈信息及时调整泥水压控制值、排土量与顶进速度,若发现沉降值超标,立即停止顶迸,查明原因,采取相应措施后才能重新顶进,确保既有铁路的安全。

(6)洞口止水装置的同心度误差小于1 cm。机头到达接收井,应避免管子叩头现象。

5 结论

通过理论分析、数值模拟及现场监测结果的对比分析,并结合现场施工措施,得到了以下结论。

(1)顶管隧道下穿施工时,顶进力、地层富水、地表列车荷载都会对轨道以及地表变形产生影响,在三者综合作用下,可能会严重影响顶管隧道和既有铁路的安全,因而富水强风化砂岩地层中顶管隧道下穿既有铁路时必须严格按照要求进行监测及变形控制。

(2)通过数值模拟对不同工况下的地表沉降、隧道变形等进行了计算分析,发现列车荷载会使得下穿段地表沉降和隧道拱顶沉降增大,而地层富水弱化对隧道进出口段沉降及下穿段底部隆起影响较大;当地层富水和列车荷载一起作用时,隧道沉降及下穿段路基沉降均会大幅增加,隧道进出口位置甚至会超过监测预警值。

(3)Peck公式预测、数值模拟计算和现场监测结果对比分析发现,数值模拟结果与不考虑地层富水弱化时的Peck公式计算结果相近,但由于其未考虑加固止水措施,地表沉降大于现场监测结果。

(4)通过严格执行治水、注浆、监测及变形控制措施,强风化砂岩地层中的下穿隧道施工获得了良好的效果,将地表沉降值和隧道拱顶沉降值分布控制在6 mm和10 mm以下,隧道底部隆起控制在5 mm以内。

工程的顺利实施可为类似项目提供良好的示范案例及施工经验。