固定床液态熔渣气化炉渣池液位控制方法探究

2023-11-03陈江明王学云张波涛

陈江明,王学云,张波涛

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

0 引 言

我国是1个以煤炭为主要能源的国家,煤炭是实现清洁高效利用的最经济、最安全的矿产资源,煤炭清洁高效利用不仅为国民经济和社会快速发展提供保障,同样为国家能源安全提供保障。现代煤气化是煤炭清洁高效利用的核心技术,其中,液态熔渣气化技术具有气化反应温度高、氧耗低、蒸汽用量少、气化效率高和废水产量低等优点[1-2]。

国外对于固定床液态熔渣气化技术的研究起始于上世纪70~80年代,英国燃气公司对英国、美国、欧洲等多地区煤种进行大量试烧实验,在英国爱丁堡附近的西田煤气化实验厂将1台鲁奇加压气化炉改造为液态熔渣气化炉,气化强度可达到原鲁奇炉的3倍,连续运行90 d以上,积累了大量数据,并在此基础上开发出了液态熔渣气化技术,并验证了工业化气化炉直径可达4 m,单炉日投煤量最大可达1 200 t,单炉日产合成气可达200万Nm3。上世纪90年代中后期,在德国黑水泵厂建成直径φ3.6 m的液态熔渣气化炉,采用当地劣质褐煤和固体废物制成的型煤为原料,为甲醇项目提供原料气,成功运行至2008年。

国内对于固定床液态熔渣气化技术的研究起始于2005年,云南某煤化工企业将1台φ2.3 m的鲁奇固定床加压气化炉改造为液态熔渣气化炉,进行了大量实验研究,于2008年建成直径φ3.6 m的液态熔渣气化炉,一次性试车成功,至今运行良好。目前,国内工业化运用液态熔渣气化技术的有内蒙古呼伦贝尔金新化工、云煤云南先锋化工、中煤鄂尔多斯能源化工等企业[3-4]。中煤鄂尔多斯能源化工的熔渣气化炉更是创造了单炉连续运行326 d的运行记录,单炉运行氧负荷达到12 000 Nm3/h,有效气含量达到86%以上。

液态熔渣特性是熔渣气化技术的核心,研究熔渣特性影响因素对于工业化运行具有重要意义。笔者通过分析固定床液态熔渣气化炉渣池液位的影响因素,得出熔渣气化炉排渣控制方法及要点。

1 液态熔渣气化技术简介

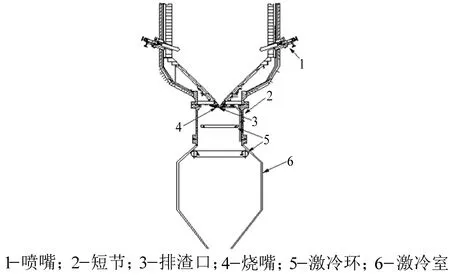

液态熔渣气化炉采用碎煤加压气化、液态排渣技术,固定床液态熔渣气化技术具有气化温度高、气化强度高、有效气含量高、蒸汽使用量少、废水产量低、设备投资少等优点。煤在气化炉中的气化过程如图1所示,即煤在气化时从上往下分别依次经过干燥层、干馏层、气化层、燃烧层和熔渣层[5-7]。气化炉燃烧层是气化反应区,中心燃烧区温度达到1 700~2 000 ℃,气化后形成的液态熔渣在气化炉锥形渣池内聚集并形成一定高度的液态熔渣[8],液态熔渣流入水中后激冷成2~3 mm的玻璃态渣。

图1 气化炉气化过程简图

渣池液位依靠熔渣的表面张力和排渣口处烧嘴燃烧火焰张力托住,当液态渣位达到设定高度时自动触发启动排渣程序,通过排渣控制系统将液态熔渣间断排出气化炉,液态渣在激冷室中经水激冷碎裂成2~3 mm的玻璃态渣,玻璃态渣通过渣锁收集后间断排出系统。气化炉液态排渣系统如图2所示。

图2 气化炉液态排渣系统

2 影响液态熔渣气化炉熔渣的主要因素

影响液态熔渣气化炉熔渣品质的因素较多,包括原料煤品质、汽氧比、排渣口火焰温度、排渣顺控的参数设置及操作工经验等[9-10]。为了更好的掌握气化炉排渣控制影响的因素,笔者从以下几个方面进行逐一分析。

2.1 原料煤品质对气化炉熔渣的影响

原料煤中的CaO含量直接影响液态渣的流动性,石灰石配比是影响液态排渣最关键的因素,适宜的石灰石配比可确保液态渣灰熔融温度大幅度降低,让液态渣保持良好流动性。如果煤质发生变化,特别是灰分变化时石灰石配比要及时调整,灰分增加石灰石配比也要适当提高。灰分降低石灰石配比要相应减少,而石灰石配比调整是否合适还要结合最后液态渣组分分析决定。液态渣在取样分析后可以看到CaO、SiO2、Al2O3、Fe2O3、MgO各自的含量。其中最重要的数据就是CaO占比,如果CaO占比在35%~40%说明石灰石配比合适。如果渣样分析数据中CaO占比低于35%说明石灰石配比偏低,如果渣样分析数据中CaO占比大于40%说明石灰石配比偏高。石灰石配比调整要坚持小幅度多次调整,不要一次快速调整,避免对排渣操作产生不利影响,缓慢将石灰石配比调整到目标区间后有利于排渣稳定。

某公司液态熔渣气化炉采用褐煤块煤为原料,与气化剂燃烧反应后,煤气通过气化炉上部送到后续工序处理,燃剩的液态渣主要成分为CaO、SiO2、Al2O3、Fe2O3、MgO[11],根据气化炉运行工况收集数据和分析总结,正常工况炉渣分析数据见表1。

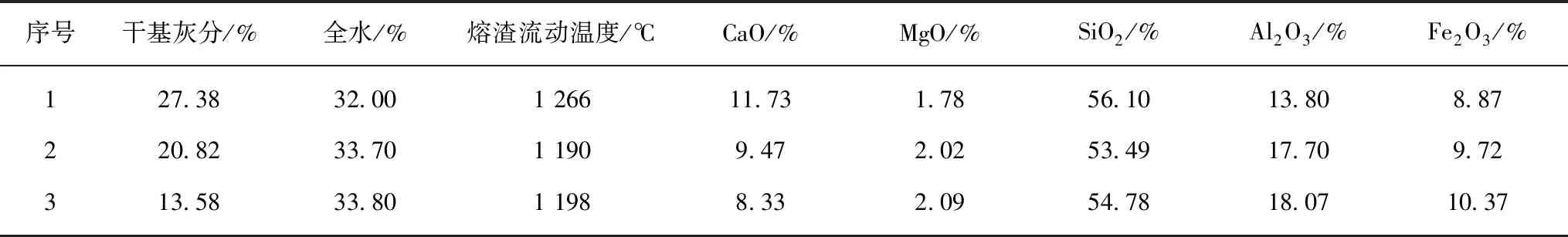

表1 液态熔渣气化炉正常工况炉渣分析数据(平均值)

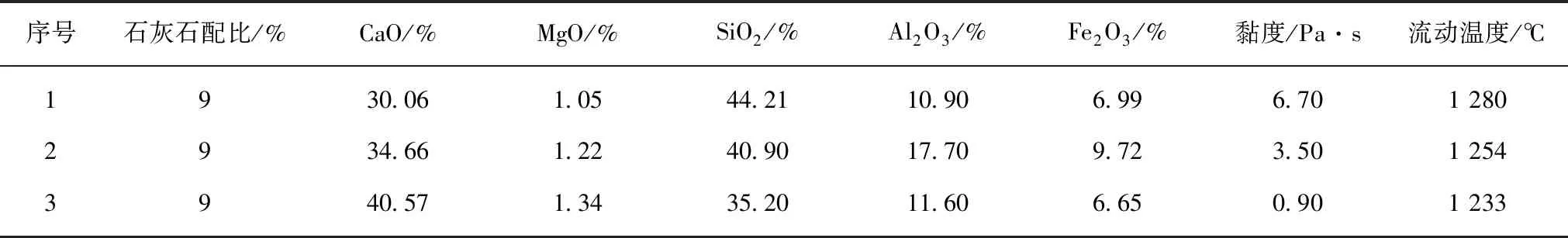

原料煤品质对气化炉熔渣的影响主要表现在原料煤的灰分上,原料煤灰分波动大时将导致气化炉熔渣不稳定。几组典型的原料煤分析数据见表2,熔渣分析数据见表3,由表2煤质分析数据对应表3熔渣分析数据可看出,煤质的波动对煤渣熔融温度影响较小,但由灰渣黏度相图可发现,在助熔剂石灰石添加量一定的情况下,SiO2含量对熔渣黏度影响非常大[12-13],SiO2含量超过40%时,其含量越高,渣的黏度越大,1 400 ℃及Al2O310%条件下渣黏度与CaO-SiO2的关系如图3所示。

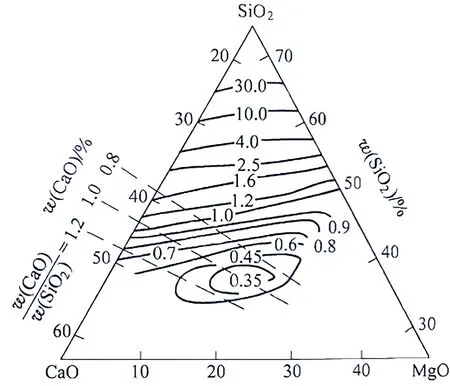

表2 典型的原料煤分析数据

表3 熔渣分析数据

图3 1 400 ℃,Al2O3 10%条件下渣黏度与CaO-SiO2的关系[5]

2.2 烧嘴火焰温度的影响

烧嘴火焰温度对液态熔渣气化炉排渣的影响也至关重要,烧嘴火焰温度直接影响到液渣的渣温及液渣的流动性。烧嘴的作用是提高排渣口处液渣的温度,让其保持较高温度和良好的流动性。火焰温度高会使液态渣的黏度下降,流动性增强,能保证渣池内积累的液渣达到正常液位49 KPa时及时排出,不在炉膛内造成积累,不会因为渣池上移引起火层上移,造成气化炉沟流及偏烧等影响气化炉的稳定运行。 但过高的火焰温度容易造成灰渣中单质铁的析出,进而堵塞气化炉的排渣口,造成排渣不畅。另外火焰温度过高容易损坏支撑板和下渣口,缩短设备使用周期。当火焰温度过低会导致排渣口处的渣温降低黏度下降流动性变差,存在堵塞下渣口的风险。根据现场运行数据分析,烧嘴火焰温度控制在1 700~1 750 ℃最为适宜。

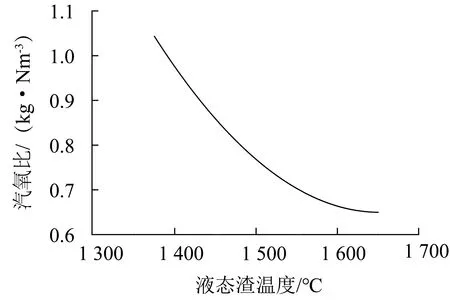

2.3 汽氧比对气化炉熔渣的影响

液态熔渣气化炉的汽氧比设计控制范围在0.7~1.22 kg/Nm3,汽氧比越高,炉内所能达到的最高温度就越低,渣池温度随着降低,渣黏度增大不易排渣,同时水蒸汽的耗量相对增大,水蒸汽分解率也相对降低,气化炉出口煤气中CO2和CH4含量增加,有效气CO和H2含量下降,不利于合成氨原料气的生成。

相反,汽氧比小则会使燃烧反应加剧,气化炉内温度升高,出口煤气中的CO和H2含量增加,CO2和CH4含量降低。蒸汽分解率增加,蒸汽消耗量相对减少,但渣池温度会升高,造成熔渣析出单质铁,容易堵塞下渣口造成气化炉停车。

据文献表明高温熔渣中极易析出单质铁[14],当CO浓度大于25%、熔渣温度大于1 350 ℃时,极易析出单质铁,温度越高,单质铁析出越多。

液态熔渣气化炉渣池内炉渣的温度由汽氧比确定[15],汽氧比与渣池温度关系如图4所示,汽氧比越低渣池温度越高。而液态熔渣气化本身含大量还原性气体CO,如果控制过低汽氧比,熔渣中铁越容易析出,由于铁的密度大、导热性远优于液态熔渣,导致单质铁下沉易在下渣口处被冷却凝固,堵塞排渣口,导致排渣不畅。

图4 汽氧比与渣池渣温度关系

开车初期汽氧比控制0.75 kg/Nm3时及排渣口被积铁堵塞的排渣工况渣样如图5所示,汽氧比控制0.90 kg/Nm3时的渣样图片如图6所示。根据历次运行发现,在汽氧比控制较低时渣池压差波动很大,渣池液位不稳定,控制难度增加调整频繁,极易在排渣时导致下渣口堵塞而被迫停车。

图6 汽氧比控制0.90 kg/Nm3时的渣样

2.4 排渣参数控制

液态熔渣气化炉排渣参数主要有禁止排渣时间T1,排渣等待时间T2和排渣时间T3,以及燃烧烟气排放泄压阀预置开度。在T1开始计时至T1时间结束禁止排渣,T2时间开始计时当渣池压差达到预设值时提示报警自动排渣,如果T2时间内未达到排渣压差预设值,T2结束时也必须启动排渣程序,每次排渣时间为T3。

设置T1时间过长或T3时间过短,易导致排渣量不足而使渣池上涨,燃烧烟气泄压阀预置开度过小,会导致排渣量不足;反之T1时间过短或T3时间过长易导致排渣过量,熔渣不能很好的熔融,造成渣池波动大,燃烧尾气泄压阀预置开度过大会导致排渣过量。

3 熔渣气化炉排渣控制要点

3.1 控制液态熔渣的黏度

液态熔渣黏度主要通过向原料煤中配入石灰石来调整熔渣黏度[16-17],根据运行经验将熔渣黏度控制1~3 Pa·s为宜,由表3可知,将熔渣中CaO含量控制38%~42%时,黏度最低[18],且可适应灰分波动较大的煤质[19]。

3.2 汽氧比控制

汽氧比控制0.88~0.92 kg/Nm3为宜,通过定期观察熔渣颜色进行微调[20]。气化炉在切汽氧运行开始排渣后,如果液态熔渣的颜色较暗、黏度较大,可将汽氧比逐渐降低,最低不能低于0.88 kg/Nm3,熔渣的颜色够亮则维持汽氧比不变。

汽氧比的调整依据主要是根据渣温来进行调整,如果渣温太高(即渣的颜色鲜亮),渣的黏度较低(流动性很好)或者铁从渣中分离的较多,汽氧比应该增加。相反地,如果渣温太低,就需使用额外火焰以清除排渣口的部分堵塞,同时,在排渣时就可以观察到渣黏度高的状态。

3.3 排渣参数的控制

3.3.1初次排渣的下渣控制

初次排渣设定下渣顺控T1为150~200 s,T2为200 s,T3为20~28 s,排渣压差控制阀SP为18 kPa,下渣控制阀的预设开度为75%,激活排渣压差为45 kPa,停止排渣压差为-6.9 kPa。允许操作人员调整参数T2、T3和下渣控制阀预设开度,以尽量确保下渣控制阀在18 kPa附近,避免排渣压差降得过低或降至负值。

气化炉在切入汽氧运行后首次排渣的依据为有熔渣从排渣口连续滴落、压差高于45 kPa且比较稳定,参考依据如下:① 切汽氧后3~5 h;② 排渣压差达到45 kPa以上且床层温度逐渐上涨;③ 鼓风口由“点亮”到“黑管”。当观察排渣口有大量渣连续滴落且压差较稳定时则尝试进行手动排渣操作,使用手动模式尝试排渣20 s,如果成功,将排渣系统投自动,继续观察排渣是否正常。第2次下渣则根据渣量及排渣压差调整排渣参数,排渣初期每次尽量少排渣以逐渐建立渣池液位,排渣期间密切关注下渣情况及渣池压差情况,防止液态渣排空的情况出现。

3.3.2稳定运行期间的下渣控制

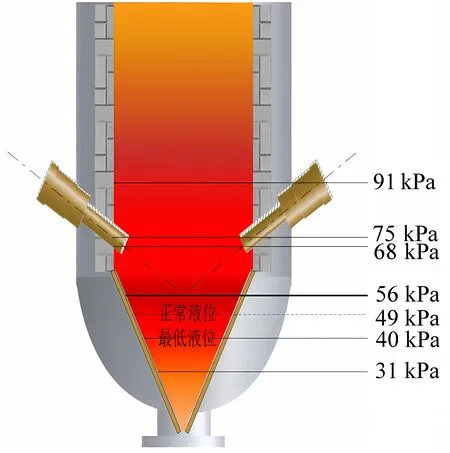

禁止排渣时间T1为100~200 s,允许排渣时间T2为0~600 s,下渣时间T3为20~45 s,T3和预置开度可根据排渣情况进行小幅调整,激活排渣压差原则设定值为40~55 kPa,根据现场排渣情况、鼓风口视镜明亮程度,持续亮的时间进行调整,控制渣池压差在40~49 kPa,一旦超出范围要及时人为干预调整排渣参数,确保气化炉建立正常的渣池液位,液态熔渣气化炉各位置高度对应的渣池液位如图7所示。

图7 气化炉渣池压差对应的液渣高度

在观察烧嘴火焰时,若发现烧嘴火焰中带有火星、煤块或下渣量较少、下渣比较细,说明渣池内液态渣液位过低,需立即调整T1、T2、T3降低排渣频率,烧嘴标准火焰氧气流量每次提高10 Nm3/h,烧嘴额外火焰氧气流量每次提高5 Nm3/h,待排渣正常10 min后,将T1、T3、T2恢复至先前的运行值。

排渣压差突然上涨多为熔渣黏度变化引起,遇到此种情况应适当延长T1时间,对难熔物进行熔融,而非加强排渣,否则极易导致气化炉排渣口堵塞,严重时会导致排渣口烧嘴熄火停车,趋势线为排渣过量,渣口堵塞导致停车的渣池压差趋势如图8所示。 若气化炉长期排渣不畅则导致渣池压差上涨,当熔渣淹至鼓风口附近时,气化炉壁温会上涨;若气化炉渣池液位继续上涨淹没鼓风口时则伴随气化炉床层压差的上涨,在气化炉运行期间要综合参考气化炉壁温、床层压差、渣池压差、排渣口排渣情况等参数及时对排渣设置参数进行调整。

图8 渣口堵塞导致停车的渣池压差趋势

液态熔渣气化炉稳定运行期间下渣时间控制原则为:禁止排渣时间T1为120~200 s,允许排渣时间T2为100 s,下渣时间T3为30~40 s,T3和预置开度可根据排渣情况进行小幅调整,激活排渣压差设定值为45 kPa。

3.4 排渣口火焰温度

排渣口火焰温度控制在1 700~1 750 ℃为宜,温度过高,会导致熔渣析铁,当排渣口有难熔渣堵塞时,可适当提高排渣口火焰温度,将火焰温度控制1 800~1 850 ℃,但时间不能太长,随时根据排渣口排渣情况进行调整。

如果运行期间火焰有向下烧的趋势,说明下渣口有难熔渣块堵塞排渣口的迹象,需将下渣火焰切换为额外火焰来提高烟气温度使渣块熔化,避免下渣口堵塞加剧;如果火焰状态恢复正常,在额外火焰运行1 h后可切换为标准火焰,切换时观察排渣是否顺畅,否则适当延长额外火焰的运行时间。

3.5 通过渣样判断气化炉工况

对于液态熔渣气化炉工况的判断,观察激冷后排出熔渣形态不失为1种较为直观的判断方式,以下介绍几种典型工况下的炉渣形态。

3.5.1气化炉正常工况时炉渣渣样

气化炉正常工况时的炉渣如图5所示,炉渣呈翠绿色玻璃状晶体,直径约为2~3 mm,且较均匀。

3.5.2几种工况时炉渣渣样及成因分析

渣温较低时的炉渣如图9所示,其粒径较大且不均匀,主要原因为渣温较低、黏度较大,从而易导致炉渣在激冷过程中形成粒径分布不均匀的炉渣。

图9 渣温较低时的炉渣

石灰石添加过量时炉渣如图10所示,其粒径较大,且夹杂有灰色,主要原因为助溶剂石灰石添加过量或不均匀导致。

图10 石灰石添加过量时炉渣

渣温过高时的炉渣如图11所示,其粒径较小,且末状细渣,主要原因是渣温过高所致。

图11 渣温过高时的炉渣

工况一经确认即调整对应的参数,进行纠偏使渣池逐步恢复至健康状况,确保气化炉安全稳定的运行,实现液态熔渣气化炉的长周期稳定运行。

4 结 论

针对目前国内液态熔渣气化炉运行10多年的经验积累,笔者对熔渣特性的影响因素、液态熔渣的控制机理、控制途径以及控制方法进行分析,得到结论如下:

(1)液态渣的流动性受原料煤CaO含量的影响,通过液态熔渣气化炉运行经验得出CaO含量控制在35%~40%可大幅降低液态渣灰熔融温度,并可将熔渣黏度控制在1~3 Pa·s,提高了液态渣的流动性。

(2)烧嘴火焰温度可提高排渣口处液渣的温度,影响液渣的黏度及流动性,正常工况下,渣池压差控制在49 KPa,烧嘴火焰温度控制在1 700~1 750 ℃之间,液渣流动性最佳。

(3)渣池内炉渣的温度由汽氧比确定,汽氧比低会使燃烧反应加剧,气化炉内温度升高,出口煤气中的CO和H2含量增加,还原性CO会将灰渣中的氧化铁还原成单质铁,造成下渣口堵塞,气化炉停车。汽氧比控制可通过熔渣颜色进行判断,根据大量运行数据得出,汽氧比控制在0.88~0.92 kg/Nm3为宜。

(4)液态熔渣气化炉稳定运行期间下渣时间控制原则为:禁止排渣时间T1为120~200 s,允许排渣时间T2为100 s,下渣时间T3为30~40 s,T3和预置开度可根据排渣情况进行小幅调整,激活排渣压差设定值为45 kPa,使渣池压差控制在47~49 kPa。在气化炉运行期间,要综合参考气化炉壁温、床层压差、渣池压差、排渣口排渣情况等对排渣参数进行调整。