管输煤浆提浓制备气化水煤浆的工艺条件研究

2023-11-03王崇峰王东明闫建党王鹏斐

李 磊,王崇峰,王东明,闫建党,王鹏斐,王 静

(1.中煤科工清洁能源股份有限公司,北京 100013;2.陕西神渭煤炭管道运输有限责任公司,陕西 西安 710001)

0 引 言

管道输煤与传统铁路运输、汽车运输相比,具有投资相对较低、环境影响小、输送成本低等优点,实现了煤炭的绿色封闭输送,是煤炭运输方式的颠覆性变革。神渭管道输煤工程采用的是中浓度管道输煤技术,管输煤浆安全输送浓度为51%~55%。管道输送的煤浆由于浓度较低,无法直接输送至气化炉气化,必须进行二次提浓,以达到管输煤浆直接气化利用的目的。

水煤浆气化炉要求煤浆浓度>60%,但工业实践证明,煤浆浓度对水煤浆气化的煤耗、氧耗及合成气产率至关重要。煤浆浓度每提高1个百分点,比煤耗降低8~10 kg/Nm3,比氧耗降低8~10 Nm3/Nm3,有效合成气增加0.7~0.8个百分点,低浓度的水煤浆会严重影响了水煤浆气化效率与经济性。王倩[1]对比了管输煤浆与气化水煤浆浆体特性,从制备设备、储存、运输、产品特点分析对比给出了设备工艺的合理建议;梁霏飞[2]针对长距离管输煤浆对浓度、粒度组成等重要特性指标的特殊要求,分析了高浓度水煤浆与常规浓度水煤浆特性对长距离管输的影响,选取适合长距离管输的煤浆浓度、粒度组成;邓业新[3]针对神华煤成浆浓度低的问题,进行了粒度级配制浆技术探究,发现煤颗粒的粒径及含量均对浆体的性能有着重要影响;毛成龙[4]通过三峰级配制备高浓度水煤浆成套技术的研究及工业化应用的探索,发现三峰级配技术提高了水煤浆浓度和有效气含量,扩宽了煤种的选择范围,为煤化工企业带来了良好的经济和社会效益。近年来,围绕管输煤浆制备和输送此热点,做了大量的研究,且取得了很多硕果,但大量研究集中于制备管输煤浆和突破输送技术,而终端管输煤浆提浓技术研究较少,缺乏实验数据、工艺参数。神渭管输煤浆输送工程是我国第1个案例。

基于此,笔者以神渭管输煤浆脱水后的压滤细煤和离心粗煤为实验原料,考察了不同原料配比、不同添加剂添加量对管输煤浆制备高浓度气化煤浆的影响规律,其研究结果对管输煤浆终端提浓具有较好的指导意义和参考价值。

1 实验部分

1.1 实验材料

实验煤种采用管输煤浆脱水后的离心煤和压滤煤,管输煤浆源头矿区为陕煤集团的红柳林煤矿,属于较低变质程度的长焰煤煤种,其煤质分析数据见表1,煤的粒度分布分析结果见表2。

表1 煤样工业分析

表2 离心煤、压滤煤的粒度分布

1.2 实验方法

实验依托工艺流程设计,目前管输煤浆终端提浓工艺为对中浓度管输煤浆依次进行离心处理和压滤处理,分别得到离心粗煤以及压滤细煤;对压滤细煤进行制浆,得到压滤细煤浆,抽取部分压滤细煤浆进行细磨处理和超细磨处理,分别得到细浆和超细浆;将离心粗煤、压滤细煤浆、细浆和超细浆进行混合,得到气化水煤浆。

针对上述工艺流程,笔者实验主要开展单独压滤细煤成浆性实验,研究不同细浆和超细浆加入比例及各原料最佳配比实验,旨在探明各因素对管输煤浆制备气化水煤浆的影响,给出各工艺条件,供终端提浓工程参考。实验通过产品的浓度、流动性能和表观黏度进行衡量。

1.2.1单独压滤细煤成浆性实验

压滤细煤是管输煤浆离心后煤泥水压滤后的固含物,粒度较细,含水量较高,锅炉燃烧价值较低,制备气化水煤浆时尽可能增大压滤细煤比例有利于提高管输煤浆整体价值。笔者实验主要进行单独压滤细煤的成浆性实验,具体实验步骤为:从样品袋里取一定量的压滤细煤,改变添加剂比例(0、0.1%、0.2%、0.3%、0.5%、0.6%、0.7%),确定满足流动性能≥10 cm,表观黏度≤1 200 mPa·s条件下的最高成浆浓度,添加比例为添加剂干基与成品浆干基之比的1.001倍。

1.2.2离心粗煤、细浆和超细浆最佳配比实验

离心粗煤是管输煤浆经离心处理得到的固含物,粒度较粗,含水量较低,适用于水煤浆气化、锅炉燃烧等用途。通过对离心粗煤、细浆和超细浆进行混合实验确定该煤种的最高成浆浓度,并确定细浆、超细浆的最佳比例,为下1步实验提供对照参考。具体实验步骤为:从样品袋里取一定量的离心粗煤,用压滤细煤制备部分细浆和超细浆,设定细浆与超细浆比例为2∶1,掺入超细浆+细浆比例分别为0、5%、10%、15%、20%、25%、30%。固定添加剂比例为0.3%,确定满足流动性能≥10 cm,表观黏度≤1 200 mPa·s条件下的最高成浆浓度。

1.2.3不同原料的最佳配比实验

以1.2.2节得出的实验结果为基础,设定离心粗煤、压滤细煤、细浆和超细浆4种原料的不同配比,要求压滤细煤、细浆和超细浆总比例不小于1.2.2节的实验结果,分别设定比例为75∶15∶5∶5、70∶20∶5∶5、65∶25∶5∶5、75∶10∶10∶5、70∶15∶10∶5、65∶20∶10∶5、75∶5∶15∶5、70∶10∶15∶5、65∶15∶15∶5。固定添加剂比例为0.4%,确定满足流动性能≥10 cm,表观黏度≤1 200 mPa·s条件下的最高成浆浓度。

1.2.4水煤浆成浆性实验

实验基于制浆工艺[5-6],采用干-湿联用法制浆,添加剂为阴离子型甲基萘磺酸盐甲醛缩合物(MF)。结合工业实际生产状况,一次制浆总量为 220 g,添加剂的添加比例按1.2.1节中的实验设定进行。

1.2.5水煤浆评价方法

评价气化煤浆的成浆性能的关键指标是浓度[7]、黏度[8]、流动性[9],此次研究在固定浓度的前提下,对黏度和流动性2个指标进行测量。煤浆黏度采用 NXS-4C 型旋转黏度计进行测量,煤浆流动性的测量方法:将水煤浆注满标准截锥圆模(上口径、下口径、高度分别为36、 60、 60 mm),提起截锥圆模,在流动 30 s 后测定水煤浆在玻璃平面上自由流淌的最大直径,用最大直径来判断水煤浆的流动性。

2 结果分析与讨论

2.1 单独压滤细煤成浆实验结果

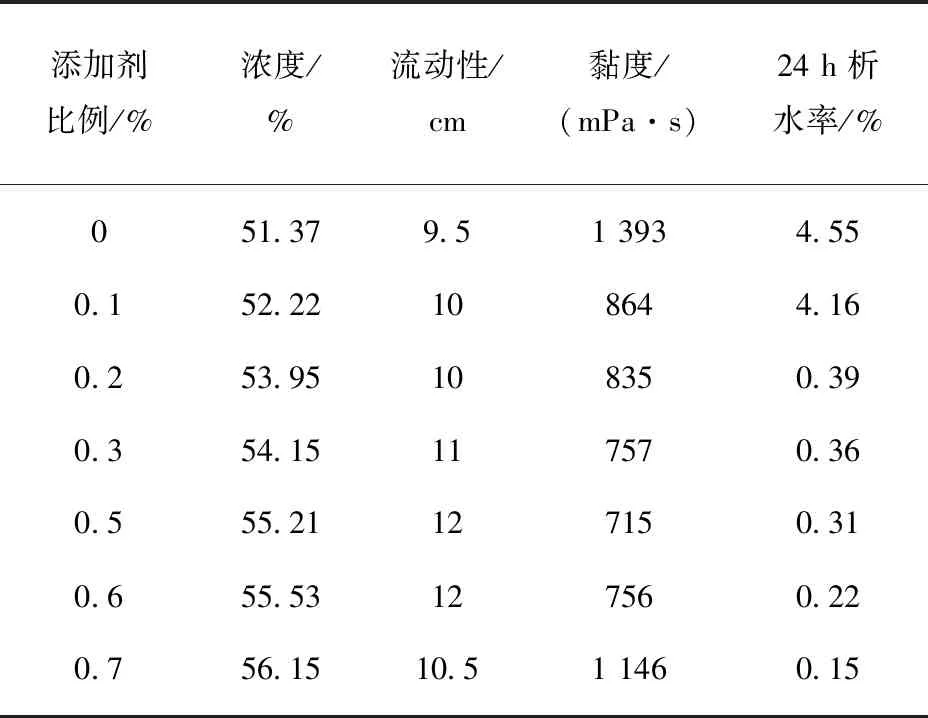

由于压滤细煤中煤颗粒粒度相对较细,且粒度分布集中,比表面积较大,所以单独成浆浓度较低。考虑到压滤细煤在整个管输煤浆中占比为25%~30%,为实现压滤细煤的全部再成浆回收利用,在保证浆体可输送的状态下,尽可能提高压滤细煤浆体的浓度。其实验结果见表3。

表3 单独压滤细煤制浆最高成浆浓度

由表3可知,压滤细煤单独成浆时,整体浓度较低,随着添加剂比例的提高,最高成浆浓度呈现增高趋势,煤浆稳定性能也逐步提高,但添加剂比例>0.5%后,浓度增幅迅速减缓,当添加剂比例<0.1%时,最高成浆浓度约52.22%,且稳定性能较差。造成上述现象的原因推断为压滤细煤粒度分布相对集中,无法形成高效填充,致使煤浆浓度较低;且压滤细煤整体粒度较细,比表面积较大,添加剂加进去后,改变了煤粒的亲疏水性,将部分间隙水释放为自由水,有利于提高煤浆的浓度;当添加剂比例≥0.5%时,继续增大比例,虽然也能提高浓度,但增幅明显降低,可供转化的间隙水减少,药效减弱;当添加剂比例<0.2%时,煤浆浓度较低,单位体积内煤颗粒较少,煤浆溶液的浮力不足以支撑煤颗粒的重力,煤浆易沉,不符合工艺要求。制备的气化水煤浆要求浓度>65%,离心粗煤的水分介于20%~25%,所以要求压滤细煤浆浓度越高越有利于制备成品煤浆,在添加剂添加比例为0.5%的条件下,压滤细煤浆浓度为55.21%,此为制备压滤细煤浆的最佳工艺条件。

2.2 离心粗煤、细浆和超细浆捏混成浆实验结果

研究发现[10-13],拓宽煤浆的粒度分布,有利于增大煤浆整体的填充效率,且合理的粒度分布,有利于改善煤浆的流动性能和稳定性能,便于煤浆的输送及雾化。单独离心粗煤颗粒较粗,容易2项分层,利用三峰级配工艺原理,通过离心粗煤、细浆和超细浆最佳配比实验,确定该煤种的最高成浆浓度,作为下一步实验的空白对照结果,同时确定细浆和超细浆的添加比例,供下一步实验参考。成浆结果如图1所示。

图1 不同细浆/超细浆掺入比例下成浆实验结果

由图1可知,采用单独离心煤制浆最高成浆浓度仅为59.8%,继续增大浓度,煤浆性能迅速下降,甚至呈现不成浆的“渣状”,煤浆浓度已达极限;随着细浆和超细浆的掺入比例不断增大,在同等条件下,煤浆的最高成浆浓度逐步增大,但存在1个峰值,最高成浆浓度为65.53%,煤浆黏度也逐步增大;当掺入比例超过25%时,虽浆体浓度可进一步提高,但表观黏度超过1 200 mPa·s,超出气化煤浆可接受范围;浆体流动性表现出先增大后减小的状态。推测主要由于随着细浆和超细浆掺入比例的不断增大,煤浆浓度不断升高,单位煤浆中水介质的比例降低,且在水的种类中起润滑作用的自由水的比例随着颗粒的增多也逐渐降低,导致煤颗粒之间有效碰撞的几率增加,运动阻力增加,直接致使煤浆表观黏度升高。同时煤浆中细颗粒的增多,既使得煤粒间的空隙率进一步降低,同时细颗粒和超细颗粒相对大颗粒体积而言则相对圆润,起到滚珠润滑作用,从而使得煤浆的流态变好。

2.3 不同原料捏混成浆实验结果

基于2.2节的实验结果,对离心粗煤、压滤细煤、细浆和超细浆进行组合成浆性实验,压滤细煤、细浆和超细浆占比>25%,固定煤浆浓度为64%、添加剂比例为0.4%,综合对比4种原料以不同比例混合后制得煤浆流动性和黏度,成浆结果见表4。

表4 不同粒度级配对煤浆性能的影响

由表4实验结果可以看出,在细浆和超细浆比例不变时,随着离心粗煤比例的降低,成品煤浆的黏度稍有增大、流动性变差、稳定性变好;在离心粗煤比例不变时,随着细浆和超细浆比例的增大,成品煤浆的黏度明显增大、流动性变差、稳定性明显变好。综合考虑粒度配比对水煤浆黏度、流动性的影响以及现场制浆设备大小及电耗等因素,拟定粒度最佳配比为离心粗煤∶压滤细煤∶细浆∶超细浆=70∶20∶5∶5,在此级配条件下,最高成浆浓度结果见表5。

表5 最佳级配条件下最高成浆浓度

由表5实验结果可知,在离心粗煤∶压滤细煤∶细浆∶超细浆=70∶20∶5∶5的条件下,使用萘系添加剂,添加量为0.4%时,最高成浆浓度为66.28%。

综上所述,针对我国第1条管输煤浆工程,输送煤浆浓度为51%~55%,再终端经过再提浓工艺技术,理论上煤浆浓度可达66%以上,相关工艺条件为:① 最佳配比为离心粗煤:压滤细煤∶细浆∶超细浆=70∶20∶5∶5;② 萘系添加剂总添加量为0.4%,可在压滤细煤浆制备环节和最后混合环节分2次加药;③ 压滤细煤浆制备浓度可达55%,此处添加剂添加比例建议0.5%。通过上述工艺的实施,离心粗煤和压滤细煤的掺混比例约为7∶3,可实现管输煤浆脱水产品离心粗煤和压滤细煤泥的全部消纳利用。

2.4 工艺选择物料衡算

上述实验的工艺路线为先将管输煤浆全部脱水为离心粗煤和压滤细煤产品,再将二者按合理的级配进行再混成浆,编号为工艺①。为进一步对比不同工艺路线下管输煤浆制备气化煤浆的能耗,笔者设计了工艺②和工艺③,工艺②的方案如下:外购原煤(低阶煤全水按16%计),抽取部分管输煤浆制备为细浆和超细浆,3者和53%浓度管输煤浆掺混制备气化煤浆;工艺③的方案如下:部分管输煤浆进行脱水(根据生产数据全水按25%计),部分管输煤浆制备为细浆和超细浆,得到的产品和53%浓度管输煤浆掺混制备为气化煤浆。固定气化煤浆浓度为65%,3种工艺物料衡算对比见表6。

表6 不同工艺条件下物料衡算

由前述研究可知,离心粗煤和压滤细煤泥单独使用或二者共混时,制备的气化煤浆整体煤浆粒度分布较粗,稳定性较差,难以直接泵输至用户单位。结合实验结果和物料衡算表,固定细浆与超细浆干基比例为10%时,工艺①在物料衡算上满足工艺要求,且能实现离心粗煤和压滤细煤泥的全部消纳处理;工艺②需外购70%的原煤,与53%浓度的管输煤浆共混也可制备65%浓度的气化煤浆,但在煤浆总量上,下游用户单位使用的气化煤浆只能消纳约30%的富余管输煤浆,难以满足管道输煤工程连续不间断的要求;工艺③需将90%的管输煤浆进行脱水处置,剩余10%管输煤浆直接制备细浆/超细浆,可制备合格的气化煤浆,但53%浓度管输煤浆粒度分布偏粗,不满足细磨机和超细磨机进料粒度要求,且粒度太粗会增加设备能耗并影响易损件使用寿命。后续若下游用户气化煤浆消耗量增加或能将脱水后的管输煤全水控制在15%以下,工艺②和工艺③可作为优化改进的方向。

3 结 论

神渭管输煤浆工程输送煤浆浓度为51%~55%,无法直接用于下游煤化工用户,基于工程终端中浓度管输煤浆提浓工艺现场,笔者通过对现场工程样品分析,针对工艺各环节进行小型化实验分析,给出最佳配比及最佳比例,主要结论如下:

(1)在制备压滤细煤浆环节,添加剂比例不得低于0.2%,最佳添加比例为0.5%(干基),制得压滤细煤浆浓度为55.21%。

(2)原料最佳配比为离心粗煤∶压滤细煤∶细浆∶超细浆=70∶20∶5∶5,添加剂总添加量为0.4%(干基),建议分2次加药,在制备压滤细煤浆时加药量为0.5%(干基),剩余添加剂在最后捏混环节加入。

(3)物料衡算表明,将53%浓度管输煤浆全部脱水后,再按合理的级配制备为气化煤浆,在实现富余管输煤浆全部制备为高值气化煤浆的同时,消纳利用了全部压滤细煤泥。