热轧极薄带钢1.5 mm以下纵切窄带生产工艺初探

2023-11-03李晓明李远旭包红军

李晓明,李远旭,包红军

(日照钢铁控股集团有限公司,山东 日照 276806)

1 前 言

日照钢铁集团有限公司(简称日钢)生产的热轧薄板带钢优势厚度规格集中于1.5 mm 以下,1.0 mm 厚度产量产比60%以上,经酸洗平整后替代传统冷轧冷硬卷,投产后迅速抢占相关市场份额,但并未真正意义上实现以热代冷。随着热轧薄板带钢工艺的完善稳定和客户的认可度提升,直接采用热轧卷代替冷轧卷的行业开始慢慢增多,而基于不同宽度的需求,对于1.5 mm 以下热轧薄板分条需求开始显现。日钢原3#纵切机组设计为冷轧纵切机组,根据市场需求转为热轧纵切后,冷轧纵切工艺制度和工艺参数已不适用,且市场上热轧纵切分条集中于2.5 mm 以上,其工艺与现有热轧极薄薄板1.5 mm 以下纵切生产工艺存在较大的差异。本研究对热轧薄板1.5 mm 以下纵切生产存在的问题进行分析,初步建立相对应的工艺制度和工艺参数,为1.5 mm 以下热轧极薄带钢纵切生产提供工艺指导。

2 热轧极薄带钢生产工艺差异分析

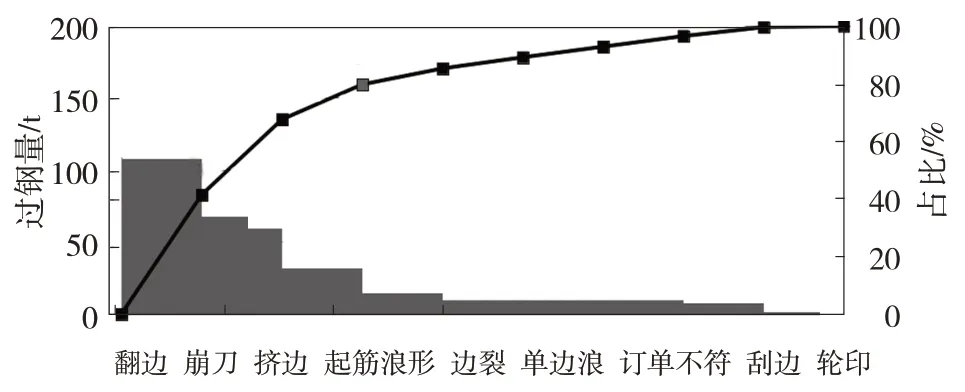

日钢3#纵切机组圆盘剪刀具原设计为冷轧纵切,转为热轧纵切后,冷轧纵切刀具剪刃间隙工艺参数已不适用,同时热轧钢带平直度和边部质量较差,边裂及窄尺情况较多,边丝断裂和分割盘跳带导致机组频繁停机。对比友厂生产同材质2.0 mm以上规格,生产1.5 mm以下热轧薄板时刀具出现磁性增大,大批量崩口或不耐磨损,刀具材质硬但过钢量低的情况,过钢量最高112 t,这些原因导致初期生产效率低,废次率为3.59%超冷轧废次率的6倍(见图1)。

图1 热轧极薄带钢纵切初期缺陷占比

翻边起筋、挤边、崩刀、毛刺等的缺陷共计占废次率的89%以上,其原因如下:(1)原料浪形、起筋或应力集中,分切应力释放出现翻边起筋浪形。(2)氧化铁粉磨损刀具,特别是热轧带钢边部氧化铁粉密集工况条件更为恶劣,在原工艺制度剪刃侧向间隙要求(7%~10%)H,氧化铁粉更容易进入剪切间隙内致刀具磨损严重导致毛刺超标,张力拉伸后出现翻边起筋浪形(荷叶边)[1],同时氧化铁粉块状时其进入剪切面后瞬间冲击崩刀的可能性较大。(3)单一刀具剪刃间隙存在偏差,不仅造成剪切浪形,还会造成崩刀;在钢隔套精度保证的状态下,主要原因为配刀时钢隔套之间进入氧化铁粉。(4)分隔盘挤边刮边,热轧原料平直度比冷轧带钢的差,分切后浪形导致带钢在分割轴套内跑偏导致挤边,甚至带钢从分割盘内跳出。

可见纵切热轧薄板对比冷轧生产工艺差异的主要为氧化铁粉和原料平直度,同时1.5 mm以下热轧带钢表面氧化铁粉及平直度对纵切刀具的韧性和耐磨性提出新的要求。如何减少配刀过程和剪切过程中氧化铁粉对配刀精度和刀具磨损的影响,是工艺制度和参数制定考虑的重点。

3 工艺制度及参数制定

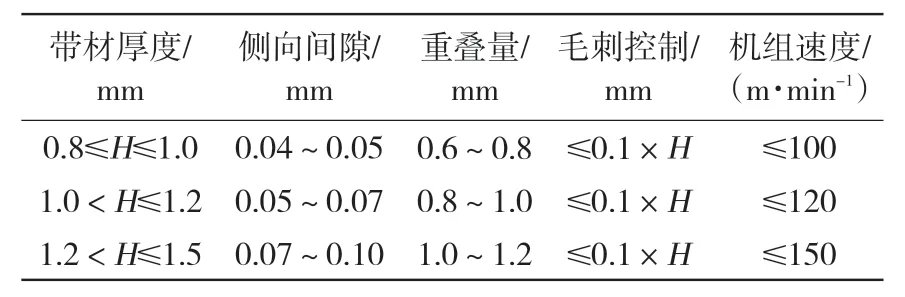

本工序可控因素主要是氧化铁粉,其中氧化铁粉的清理是减少刀具磨损、崩刀和浪形的概率最直接地、简单有效的措施,同时降低剪刃间隙与原料厚度的比例(5%~7%)也有效避免表层氧化铁粉进入剪切面[2],降低氧化铁粉对刀具磨损,这得到了后期生产的例证。主要工艺制度和工艺参数(见表1)。

表1 热轧极薄带钢1.5 mm以下剪切参数

(1)生产前固定在线清理毛刷,每生产结束二卷,需首先将刀台固定毛刷清理干净,然后用其他毛刷清理所有刀具刃口和周围的氧化铁粉。(2)每生产结束八卷,观察刀具刃口磨损情况,判断是否需换刀,若继续使用,需全面清理刀轴、刀台及刀具,并进行在线刀具紧固。(3)配刀时需用抹布将刀具、钢隔套和刀轴上的铁粉擦拭干净,防止铁粉聚集结块影响配刀精度及刀具竖向偏斜交叉崩刀,严禁对传动侧钢隔套不拆卸不擦拭,配刀后刀轴不可存在明显的氧化铁粉。(4)佩刀完成后上线使用前需用塞尺测量十字交叉的4个点,操作侧间隙最大处与最小处相差较大时用垫片找正处理。

4 结 语

通过严格控制工艺制度和工艺参数,刀具崩刀次数由63 次降低到16 次,刀具过钢量提高到平均400 t,减少了工艺件消耗,产品的废次率从3.59%降低到1.03%,刀具类缺陷和浪形曲线等主要缺陷均降低70%以上。