提高废钢比对转炉冶炼的影响分析

2023-11-03刘文凭李少帅刘忠建

刘文凭,李少帅,刘忠建

(莱芜钢铁集团银山型钢有限公司炼钢厂,山东 莱芜 271104)

1 前 言

铁水和废钢是转炉冶炼的主要原料,废钢装入量受原料条件和市场条件的影响,根据生产实际随时调整。增加转炉废钢配比、减少铁水消耗是大势所趋。莱钢银山型钢公司炼钢厂通过对提高废钢比对转炉冶炼的影响分析,对现有的工艺进行优化完善、创新,在保证生产稳定的前提下有效降低生产成本。通过研究转炉物料平衡和热平衡,评估最优的废钢配比,在生产实践指导下,优化转炉操作模型,通过优化转炉出钢口降低出钢温度,确保现有物料冶炼终点能满足生产需要。

莱钢银山型钢公司炼钢厂于2004年7月建成投产,目前主要工艺设备有:KR脱硫站;设有6个脱硫、扒渣工位,具备“三脱”处理能力;120 t顶底复吹转炉3座;150 t脱磷炉1座;120 t精炼炉4座;130 t精炼炉2座;3台板坯连铸机和1台异型坯连铸机。

2 提高废钢比冶炼可行性评估

2.1 工艺背景

目前,全国年产钢超10亿t,每年大量钢材投放市场,国内废钢回收利用率却一直不高。废钢是可限循环利用的铁资源,提高废钢比,可大幅降低环境污染和综合能耗,具有较高的经济、环保和社会效益。莱钢铁水产能略大于钢水产能,废钢比例持续偏低,但随着国家环保要求的提高和碳排放指标要求的压力,铁水及烧结矿产量面临逐年递减趋势,产能如何提升,环保要求如何达标,如何实现节铁增钢是不得不面对的现实问题。

莱钢银山型钢炼钢厂通过研究转炉物料平衡和热平衡情况特点,发现目前转炉生产是负能炼钢,转炉热量富余,通过开发转炉高废钢比冶炼技术,降低转炉铁耗,提高转炉热量利用效率;废钢斗等设备优化升级,满足高废钢比生产需求;研究开发转炉长寿命出钢口技术,提高出钢口使用寿命,降低平均出钢时间,减少因更换出钢口带来的停炉停机时间;通过优化转炉操作模型,配套使用高废钢比模式,在冷料摄入量低的生产条件下,提高转炉脱磷率,提高转炉重点命中率。

2.2 提高废钢比对物料加入量和终点控制的影响

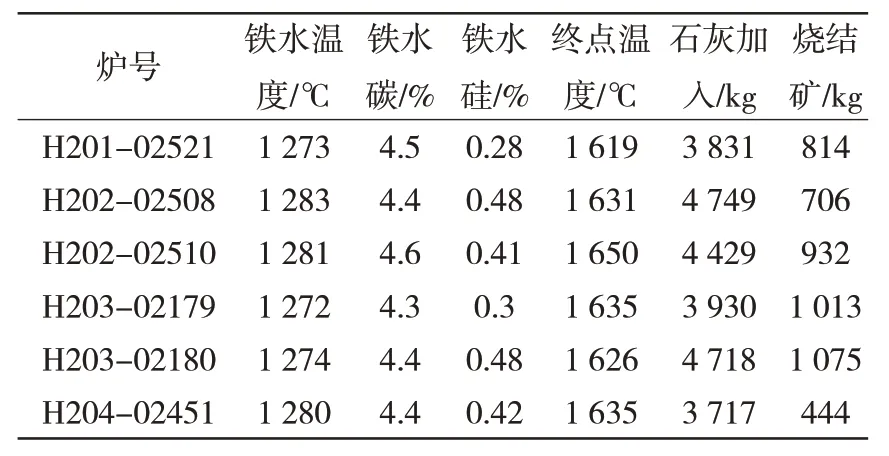

查询废钢的冷却效果,以原始装入制度为基础,依托物料平衡和热平衡,计算出可提高废钢量和降低铁水量,从而提高废钢比。统计铁水废钢配比为122 t+19 t各炉次热平衡情况,见表1。

表1 转炉热平衡统计

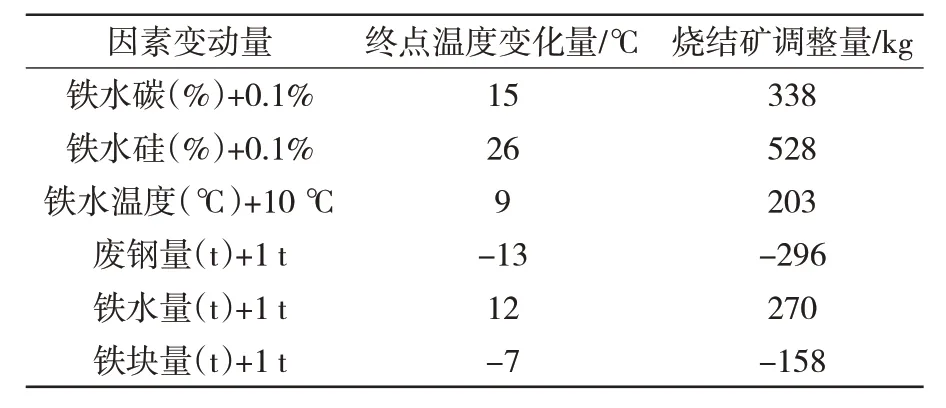

通过生产实践,铁水温度1 280 ℃、铁水硅0.35%,铁水废钢配比(120+20)t,即废钢比14.3%时,转炉废钢配比达到临界配比,冷料加入量基本为零,此时转炉吨钢铁耗为910 kg。根据资料及生产情况了解原料条件对热平衡的影响,汇总结果见表2。

表2 温度控制理论计算表

查看相关资料,铁水液态平均热容为0.837 kJ(/kg·K),废钢的冷却效应为1 449 kJ/kg,铁块的冷却效应为781 kJ/kg,烧结矿的冷却效应为4 956 kJ/kg,则120 t 铁水温度增加10 ℃后热量增加值为1 004 400 kJ。若全部采用废钢抵消热量,相当于693.2 kg;若全部采用铁块抵消热量,相当于1 286 kg;若全部采用铁矿石抵消热量,相当于202.7 kg。

2.3 废钢种类的选择

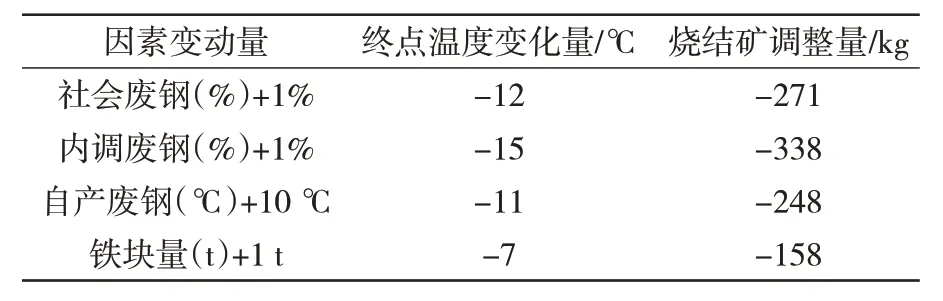

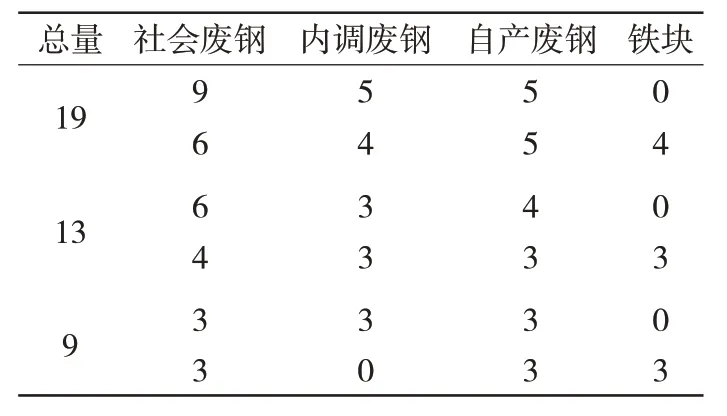

2019 年底莱钢银山型钢炼钢厂实现废钢分类定点存放,智能数据采集,提高了废钢装入效率。为进一步提高废钢斗空间利用率,有效搭配各类废钢,提高加入废钢密度,将废钢分为社会废钢、内调废钢、自产废钢和铁块4类。各类废钢的冷却效应见表3。目前9 t/13 t/19 t 废钢配比情况,分铁块供应充足和铁块供应不足两种,见表4。

表3 各类废钢冷却效应

表4 废钢配比情况 t

根据生产现状,各类废钢的所占空间密度大小依次为内调废钢<社会废钢<自产废钢<铁块。社会废钢属于压块类,废钢斗最多可装入8~9 t,所以提高废钢比时不能再增加社会废钢配比;内调废钢属于切头切尾类,块度较大所占空间也大,当切割成块度较小时可适当增加其加入量;自产废钢属于渣钢类,体积密度合适,但加入量过多会影响转炉开吹打火,安全隐患较大,废钢配比中不得大于5 t;铁块体积密度大,装入方便占空间小,且冷却效果弱,提高废钢中铁块配比可有效提高转炉废钢配比,但铁块受产量限制,需要根据实际情况进行配比。

3 提高废钢比对转炉冶炼的影响

3.1 提高废钢比对转炉冶炼模型的调整

转炉高废钢比冶炼,由于前期废钢加入量偏多,转炉温度低,炉渣化渣情况与正常冶炼炉次差别较大,因此,不能按照常规冶炼模式控制枪位和加料,需要建立新的大废钢量冶炼模型适应生产条件的变化。

(1)转炉枪位和氧压模型的优化调整。氧枪喉口直径35.2 mm,工作氧压0.85~0.95 MPa。在低废钢比冶炼过程中,为保证充分化渣和抑制喷溅,采用较低氧压低枪位操作模式,工作氧压控制在0.85~0.90 MPa,随着转炉废钢配比增加,低枪位不利于转炉化渣,低氧压不利于转炉熔池提温。提高转炉供氧压力至0.90 MPa以上,通过高供氧强度冶炼提高转炉熔池温度,尽快将炉内废钢熔化。延长前期高枪位至5 min 左右,通过高枪位冶炼增加渣中氧化亚铁含量,保证炉渣化透。大废钢量导致转炉开渣时间由吹炼4 min 延长到6~7 min,转炉开渣后氧枪逐渐至正常枪位。废钢冷却效果稳定,高废钢比冶炼过程稳定,不易产生爆发性喷溅,适合转炉智能动态控制。

(2)转炉加料模型的优化调整。高废钢比转炉冶炼前期炉温低,造渣料加入过多容易造成炉渣不化等问题,在现有加料模型中将头批石灰加入量调整为总量的1/2,白云石调整为总量的2/3,烧结矿加入时机延后4~5 min,并分批均匀加入。高废钢比冶炼前期去磷效果好,废钢量由9 t 增加到19 t,烧结矿加入量由吨钢30 kg降低到10 kg,石灰消耗由吨钢38 kg 降低到35 kg,渣料消耗、冷料消耗明显降低,供氧时间也由16 min缩短到15 min左右。

3.2 提高废钢比对终点控制的影响

通过理论分析和工业试验,形成了大废钢量转炉冶炼技术,制定并优化了转炉操作模型。通过提高转炉废钢比例有效降低了铁水消耗,实施大废钢量模型使转炉冶炼过程化渣效果良好,终点碳、温度控制正常,去磷效果完全满足冶炼钢种终点要求,经济和社会效益十分明显。部分生产数据统计结果见表5,为保证数据对比可靠性,全部生产数据均选自型钢线Q355B1钢种。

3.3 试验出钢口的使用影响

提高废钢比,必然面临转炉热量不足化渣困难情况,因此,要适当降低出钢温度。莱钢银山型钢炼钢厂通过试验带碗砖转炉出钢口确保在工艺生产不受影响的情况下,保证转炉出钢温度下调10 ℃。

带碗砖出钢口在使用前期由于内径较小,放钢时间相对较长,一般在6 min 以上,导致转炉放钢温降大,生产周期长。随着高温钢水及炉渣的侵蚀,出钢口内径逐渐增大,出钢时间逐渐缩短,到出钢口后期,出钢时间将缩短到接近3 min,此时转炉放钢温降小,生产周期变短,但转炉下渣量大,对钢水质量影响较大。为保证钢水质量,需更换新出钢口。

出钢口在使用过程中内水口与接口砖都会侵蚀严重,带碗砖出钢口将接口砖前段可以在使用过程进行更换,以提高接口砖的使用寿命,从而提高转炉出钢口的使用寿命。原出钢口寿命为200 炉左右,带碗砖出钢口寿命300~350 炉,从而减少了出钢口的更换频次,且降低了出钢口整体的出钢时间,原来出钢口平均出钢时间为5 min左右,碗砖出钢口平均出钢时间为4.5 min。出钢口寿命提升,以及平均出钢时间的缩短可有效降低转炉出钢过程温降,提高生产效率。

表5 低废钢配比与高废钢配比冶炼数据统计

4 结语

莱钢银山型钢炼钢厂研究转炉废钢配比的特点,开发出高废钢比转炉冶炼技术,以有效利用废钢资源,降低铁水消耗,节铁增钢;通过确定转炉的物料平衡和热平衡计算,得出转炉废钢最佳的配比;研究转炉大废钢量操作模型,开发出高废钢比转炉冶炼新工艺,有效降低了转炉生产成本。