一次煅烧温度对混合沉淀法制备的乙苯脱氢催化剂性能的影响

2023-11-03崔裕洋

崔裕洋

(福建省安全生产科学研究院,福建 福州 350001)

苯乙烯可以发生许多反应并制备大量的工业产品,是合成树脂、离子交换树脂及合成橡胶等化工产品的重要单体,近年来在国内国际市场上的需求量逐年提升[1]。 苯乙烯主要采用乙苯脱氢法生产[2],广泛使用Fe-K 系催化剂,尤其是近年来开发了环境友好的Fe-K-Ce 系催化剂,并在工业装置中大量应用[3-5]。传统制备方法主要是采用干混法,即将氧化铁、钾盐等先进行干混,然后加入硝酸铈水溶液进行湿润捏合,再经过挤条、煅烧、冷却、切粒形成成品催化剂。但是传统方法制备的催化剂存在转化率相对较低、选择性差等缺点。笔者后来研究开发了新的制备方法——混合沉淀法,混合沉淀原料采用部分硝酸盐、部分氧化物的形式,使用溶液和粉末混合的方法制备悬浊液,经过调解pH、老化、烘干之后,要经过一次煅烧,之后再添加成型和扩孔剂,经过捏合、挤条、干燥、二次煅烧,制得成品催化剂。此种方法制备的催化剂具有转化率高、选择性强等优点。此制备方法需要经过分为两次煅烧,如果不经过一次煅烧,由于悬浊液中含有大量硝酸盐,在成型煅烧时,硝酸盐分解释放出的气体会使催化剂碎裂成粉末,无法成型。本文就针对最优的一次煅烧温度展开研究。

1 实验部分

1.1 催化剂的制备

称取定量的氧化铁红、六水合硝酸镁、硝酸铝、六水合硝酸铈、硝酸镧,置于烧杯加水,待硝酸盐溶解后形成混合悬浮液A;将碳酸钾、七钼酸铵、氢氧化钠溶于水后形成溶液B。将悬浮液A 缓慢加入到溶液B 中,并用质量分数为25%的氨水调节pH。老化1 h,一次煅烧,得到混合物C;混合物C与所需量的羧甲基纤维素钠、白水泥混合,加入适量的去离子水,在捏合机中捏合形成有适当黏度、事宜挤条的面团状物,挤条(直径3 mm),切粒(长度5 mm),制备成柱状颗粒,再经120 ℃烘干4 h,850 ℃二次煅烧4 h,制得Fe-K-Ce-Mo 催化剂。制得的催化剂中,一次煅烧温度分别为220、270、320、370、420 ℃,并按照一次煅烧温度的不同,将成品催化剂分别记为T-220、T-270、T-320、T-370、T-420,将一次煅烧后的催化剂前驱体分别记为t-220、t-270、t-320、t-370、t-420。

1.2 催化剂的表征

X 射线衍射(XRD)表征是在Rigaku Ultima IV仪器上进行的,发射源为CuKα(λ= 0.154 06 nm),工作电流为30 mA,工作电压为40 kV,扫描范围为10°~80°。

TG-DTG-DTA 测试是在NETZSCH TG 209 F1热重分析仪上进行,升温速率10 K·min-1。

1.3 催化剂的活性评价

催化剂的活性评价装置为实验室自制的等温固定床反应器,管长110 cm,内径14 mm,内置有隔网。催化剂破碎筛分出16~24 目(0.7~1.0 mm)的颗粒,于评价反应器中,装填量10 mL。催化剂评价条件:乙苯液体空速为1.0 h-1,水/乙苯摩尔比为8.8,反应温度610 ℃。脱氢产物采用GC950 气相色谱仪分析,色谱柱采用AT.SE-54 毛细管色谱柱,进样汽化温度150 ℃,柱温为140 ℃,检测器(FID)温度为180 ℃。

2 催化剂活性结果与讨论

一次煅烧温度变化制备的催化剂活性数据如表1 所示。从表1 中可以看出,催化剂的活性随一次煅烧温度的升高呈现先增加后减小的趋势,并在一次煅烧温度为270 ℃时达到最佳,此时苯乙烯转化率达到67.07%,苯乙烯选择性达到96.34%。随后再增加一次煅烧温度,活性基本没有太大变化。这可能是由于一次煅烧温度过低时,硝酸盐分解不充分,前驱体中会残留大量硝酸盐,在二次煅烧时硝酸根分解释放出大量气体,导致催化剂大孔塌陷,孔结构遭到破坏[6-7];另一个原因可能是二次煅烧时释放大量气体,导致催化剂强度很低,容易在反应过程中粉化流失[8]。而一次煅烧温度达到300 ℃以后,硝酸盐分解较为充分,继续升高温度,几乎没有物质分解,而300~400 ℃还不足以产生新的晶相[9-10],因此催化剂活性没有太大的变化。

表1 一次煅烧温度变化对催化剂活性的影响

3 催化剂的表征

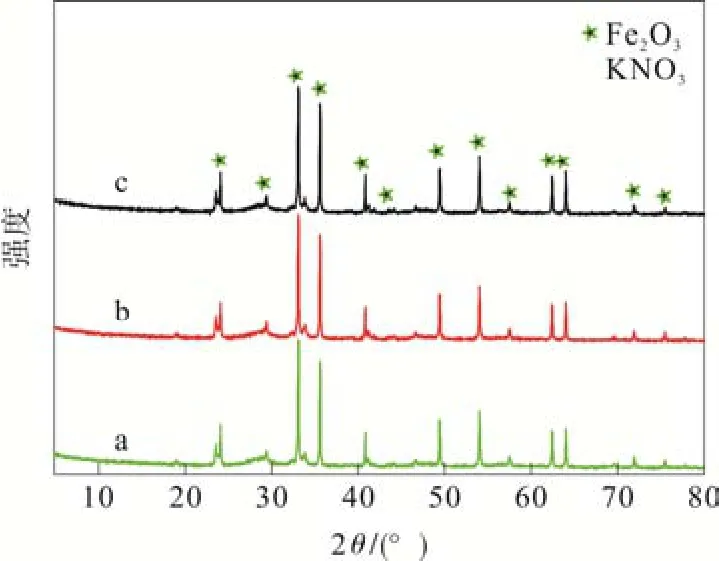

3.1 催化剂的XRD 表征

图1 表示不同一次煅烧温度制备的催化剂前驱体的XRD 光谱图。从图1 中可以发现,一次煅烧温度分别为320、370、420 ℃的催化剂前驱体的物相种类与强度基本一致,主要晶相为Fe2O3和KNO3,未出现其他物相的特征峰。但此时温度已经明显高于硝酸铈的分解温度[7-11],而XRD 谱图中并没有发现CeO2的特征峰,这可能是未经过高温煅烧,CeO2分散比较好[12]。这也就证明了上文关于T-320、T-370、T-420 活性数据几乎一致的猜测。

图1 不同一次煅烧温度制备的催化剂前驱体的XRD 谱图

图2 表示一次煅烧温度变化制备的催化剂的XRD 谱图。从图2 中可以看出,经过不同一次煅烧温度制备的催化剂中,主要晶相仍然是KFe11O17和CeO2[13-14],而且谱图之间没有太大区别,只是一次煅烧温度为 270 ℃时制备的催化剂 T-270 的KFe11O17的衍射峰在7.4°、14.8°和62.6°处略有增强。这与活性数据也较为吻合。

图2 一次煅烧温度变化制备的催化剂的XRD 谱图

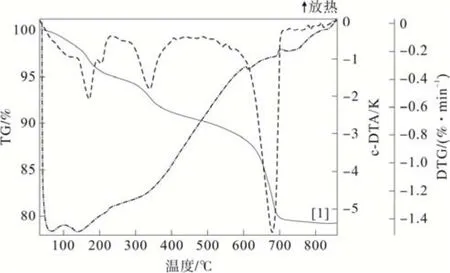

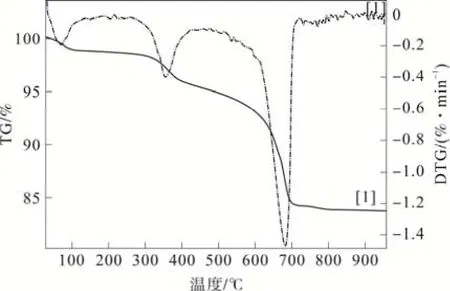

3.2 催化剂的TG-DTG-DTA 表征

图3 和图4 分别描述了未经一次煅烧的催化剂前驱体的TG-DTG 曲线和经过250 ℃一次煅烧后的催化剂前驱体的TG-DTG 曲线。由图3 可以发现,未经一次煅烧的催化剂由于经过160 ℃的初步烘干,已经有少许盐类、物理水和结合水被脱除。不过与图4 相比,仍可看到在100~200 ℃之间有明显的失重峰,这对应于部分硝酸盐的分解和物理吸附水,300~360 ℃左右对应于某些硝酸盐的分解[15],例如Mg(NO3)2,而在670 ℃的失重峰很有可能是较难分解的KNO3。而经过270 ℃一次煅烧后的催化剂在低于200 ℃的温度下,只有在60 ℃左右有物理吸附水的失重峰。由图3 和图4 可以看出,若一次煅烧温度低于250 ℃,二次煅烧时会产生大量气体,会对催化剂的强度和强度产生不利影响,同时可能造成孔塌陷[6,16];如果一次煅烧温度高于320 ℃,大部分硝酸盐和碳酸盐已经分解,不利于二次煅烧时大孔和介孔的形成。因此,选取270 ℃作为一次煅烧温度。此外,通过图3 可以发现DTA曲线一直在上升,说明催化剂前驱体在整个升温过程中一直处于放热状态,并没有生成完全稳定的结构[17],这也是TG 曲线没有水平平台的原因之一。

图3 未经一次煅烧的催化剂前驱体的TG-DTG 曲线

图4 经一次煅烧的催化剂前驱体的TG-DTG 曲线

4 结 论

一次煅烧温度对混合沉淀法制备的催化剂的结构和性能有直接影响。结合相应的表征发现,一次煅烧温度低于250 ℃时,在二次煅烧时硝酸根分解释放出大量气体,导致催化剂大孔塌陷,孔结构遭到破坏;另一个原因可能是二次煅烧时释放大量气体,导致催化剂强度很低,容易在反应过程中粉化流失。如果一次煅烧温度高于320 ℃,大部分硝酸盐和碳酸盐已经分解,不利于二次煅烧时大孔和介孔的形成。因此,选取270 ℃作为一次煅烧温度,而此一次煅烧温度下制备的催化剂活性也最高。