蔗糖基泡沫碳材料前驱体成形的影响因素研究

2023-11-03王坤李鑫乔骞李印于洪浩孙园润李年平邢文鹏王炳天

王坤,李鑫,乔骞,李印,于洪浩,孙园润,李年平,邢文鹏,王炳天

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

自1985 年以来,新型碳材料例如富勒烯、碳纳米管、多孔碳、石墨烯、碳气凝胶等的研究引起人们的广泛关注[1-4]。碳材料被称为未来的材料,开发和研究新型功能碳材料意义深远。泡沫碳材料作为一种新型功能多孔碳材料[5],由碳原子相互堆积而成,部分石墨化的晶体结构使其拥有高比表面积[6-7]、高孔隙率、低密度[8]的特征,具有高强度[9-10]、低导热[11-12]等优异性能,因此在催化、电化学、工业处理、航空航天等方面都获得一定的关注[13]。

目前,泡沫碳材料的碳质前驱体包含煤焦油[14-15]、石油及萘系沥青[16-17]、酚醛树脂[18-19]、聚氨酯[20-21]、蔗糖[22-25]等。其中蔗糖作为一种典型的水溶性碳水化合物,由于其可用性和高碳含量,被认为是最合适的碳质前驱体之一。不同领域对泡沫碳成品的结构、形貌、性能的需求不同,继而出现众多的泡沫碳材料的制备方法与生产工艺[26]。制备方法的差异可能导致泡沫碳材料出现强度低、导热系数高、密度高等不可避免的制品缺陷而影响后续使用。特别是航天飞行器中隔热部件所用泡沫碳材料,要满足高效隔热、轻质、高强度等严苛使用条件,选择一种合适的制备方法尤为关键。凝胶注模成形[27]是 20 世纪 90 年代美国橡树岭国家重点实验室最早开发出的一种陶瓷近净尺寸成形工艺。近些年,凝胶注模成形技术因其性能稳定、工艺适应性强、坯体强度高以及坯体可精密加工和烧结体性能均匀性好等优点被广泛应用。YAO[24]团队通过物理发泡和凝胶注模技术相结合,制造了高机械强度(3.0~108.0 MPa)和超低密度(0.17~0.93 g·cm-3)的泡沫碳。

泡沫碳的最终形态和性能很大程度上受泡沫碳前驱体的形貌及性能的影响,凝胶注模成形技术在泡沫碳前驱体制备方面具有优势,但关于凝胶注模成形水基凝胶体系中原料用量和反应条件因素影响的研究却鲜有报道。通过改变单体、交联剂、引发剂的用量以及反应温度,观察凝胶体系的凝胶时间及前驱体的形貌,对前驱体进行表征,得到最佳原料用量,为后续得到优良的泡沫碳材料打下基础。

1 实验部分

1.1 材料与试剂

丙烯酰胺(C3H5NO)作为单体,简称为M;N,N-亚甲基双丙烯酰胺(C7H10N2O2)作为交联剂,简称为C;蔗糖(C12H22O11);过硫酸铵((NH4)2S2O8)作为引发剂,简称为RI。以上试剂均购自天津市大茂化学试剂厂。微胶囊购自松本油脂制药株式会社。实验过程中化学试剂均为分析纯。

1.2 实验过程

1)单体引发过程分析。单体溶液配置:将不同质量分数(20%~30%)的M,按不同质量比例混合到C 中,m(M)∶m(C)=10∶(1~4),并加入到去离子水中,置于50 ℃恒温水浴锅中充分搅拌使其溶解,形成单体溶液。引发反应:将不同质量分数的RI(1%~10%)溶于去离子水中,加入到单体溶液中快速搅拌,倒入模具中静置成形,记录凝胶时间。

2)蔗糖碳前驱体制备。单体溶液配置:一定量的M,按m(M)∶m(C)=10∶(1~4)不同比例混合C并加入到去离子水中,置于50 ℃恒温水浴锅中充分搅拌使其溶解,形成单体溶液。蔗糖及造孔剂的添加:将蔗糖加入单体溶液中搅拌使其完全溶解得到蔗糖溶液,然后加入微胶囊搅拌使其均匀分散,形成混合液。引发反应:将一定量的RI 溶于去离子水中,倒入混合液中快速搅拌,然后倒入模具中静置成形。干燥阶段:待凝胶反应完成后脱模,将脱模后的前驱体放入50 ℃鼓风干燥箱中干燥72 h。

1.3 表征及测试方法

采用扫描电镜SEM(S-3400N,日本Hitachi 公司)表征前驱体微观形貌;采用微机控制电子万能试验机(UTM4304,深圳三思纵横科技股份有限公司)表征前驱体的弯曲性能。

凝胶时间的测定:凝胶注模成形工艺利用链引发基元反应控制整个聚合反应速率的特点,通过控制链引发来控制浆料由流动状态转变为不流动状态的时间,也就是浆料在凝固之前允许进行脱气、浇筑等操作的时间。本次实验记录加入RI 溶液至凝胶体系温度上升之间的时间。

2 结果与讨论

2.1 单体引发过程分析

2.1.1 M 质量分数对凝胶时间的影响

M 的聚合时间在很大程度上影响前驱体成型,为了得到分散均匀且形态良好的前驱体,需要控制M 聚合时间。通过改变凝胶体系中的M 质量分数,观察不同M 质量分数下凝胶体系的聚合时间和聚合形貌来确定M 用量。每组配比进行3 次平行对照试验,计算其平均凝胶时间进行记录。

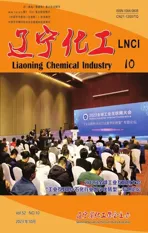

图1 为不同M 质量分数下凝胶体系的凝胶时间图,随着M 质量分数的增加,凝胶时间随之波动,M 质量分数在20%时具有最长的凝胶时间188 s。当M 质量分数到达24%后,凝胶成形所需要的时间变化趋势减小,逐渐趋于稳定,再继续增加M 的质量分数,凝胶时间的改变不明显,M 质量分数为28%时凝胶时间最短,仅有118 s。

图1 不同M 质量分数下凝胶体系的凝胶时间

2.1.2 C 质量分数对凝胶时间的影响

改变凝胶体系中C 的用量,研究C 质量分数对凝胶体系的凝胶时间影响。每组配比进行3 次平行对照试验,计算其平均凝胶时间进行记录。

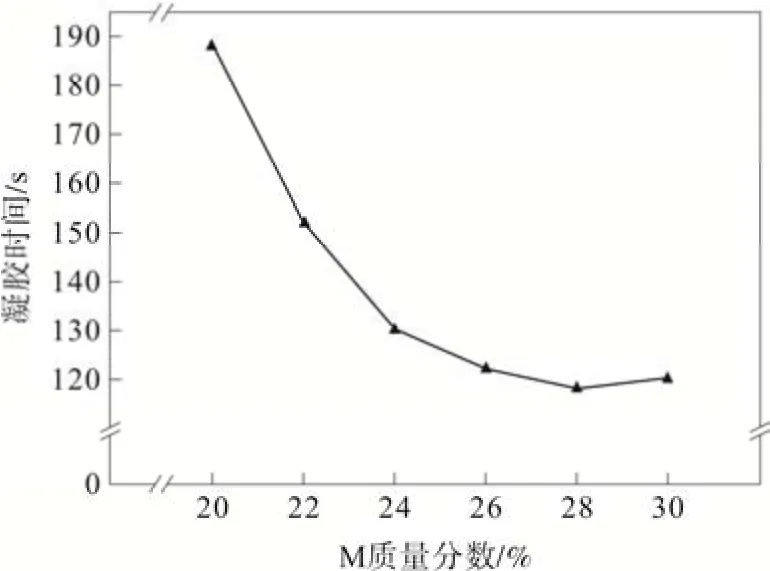

由图2 可以看出,随着C 用量上升,凝胶时间随之发生改变。在10∶1 至10∶2 之间,凝胶时间变化比较明显;继续增加C 的质量,凝胶时间随之发生波动,大致在130~150 s 之间,基本满足凝胶注模工艺对操作时间的要求。m(M)∶m(C)=10∶3时,凝胶体系有最短的凝胶时间,为130 s。

图2 不同M 与C 质量比下凝胶体系的凝胶时间

2.1.3 聚合温度对凝胶时间的影响

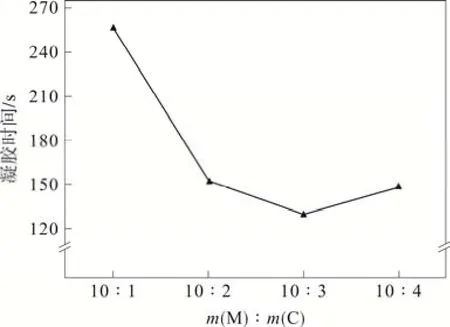

对不同聚合温度(35、40、45、50、55、60 ℃)的溶液凝胶时间进行记录。每组进行3 次平行对照试验,计算其平均凝胶时间进行记录。其余实验条件保持唯一变量原则,结果如图3 所示。

图3 不同聚合温度下凝胶体系的凝胶时间

由图3 可以看出,聚合温度为35 ℃时,凝胶体系凝胶时间为188 s 左右,随着聚合温度的上升,凝胶时间降至60 ℃时的12 s。凝胶时间随着聚合温度的上升而逐渐缩短,在55 ℃以前尤为明显,55 ℃以后趋势逐渐减缓。聚合温度为50 ℃时凝胶时间为60 s,基本满足凝胶注模工艺对操作时间的要求。

2.1.4 RI 质量分数对凝胶时间的影响

凝胶体系中的M 聚合反应是在RI 的作用下进行的,聚合反应的速率与RI 的浓度的平方根成正比例关系,研究不同RI 质量分数对凝胶体系凝胶时间的影响,结果如图4 所示。

图4 不同RI 质量分数下凝胶体系的凝胶时间

由图4 可以看出,在RI 质量分数为1%时,凝胶时间为150 s,随着RI 质量分数的上升,凝胶时间逐渐下降。在质量分数2%后下降趋势逐渐平缓。RI 质量分数为2%时凝胶时间为94 s,4%时凝胶时间为70 s,在RI 质量分数为2%~4%时,基本满足凝胶注模工艺对操作时间的要求,后续实验采用RI的质量分数为2%。

2.2 力学性能与微观结构

2.2.1 M 与C 比例对凝胶力学性能的影响

改变M 与C 的比例制备尺寸为10 cm×1 cm×1 cm 的前驱体样品,干燥后对其进行力学性能测试。使用微机控制电子万能试验机进行三点弯曲测试,得到前驱体的弯曲强度。每组配方得到3 组数据,取数据平均值。

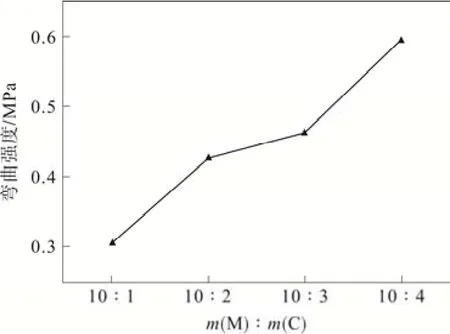

图5 为不同M 与C 比例前驱体的弯曲强度图。由图5 可以看出,随着C 的含量增加,前驱体弯曲强度一直呈上升的趋势,C 的含量越高,前驱体的弯曲强度越高。

图5 不同M 与C 比例前驱体的弯曲强度

2.2.2 不同M 与C 比例制备前驱体的SEM

图6 为不同M 与C 配比的前驱体断口SEM 图,可以看出,坯体断裂的主要发生在连接微胶囊粉末颗粒的胶体上,而不是由于胶体与微胶囊的连接力不足。对比不同比例下的断面图可以得知,M 与C的配比在10∶2 和10∶3 时的效果较好,其造孔剂颗粒较为均匀,完整性更好。

3 结 论

1)单体引发过程分析可以得出,在M 质量分数为28%、C 质量分数为8.4%、RI 质量分数为2%、聚合温度为50 ℃条件下,凝胶体系的凝胶时间可以控制在60~130 s 之间,满足凝胶注模所需要的操作时间。

2)调整M 与C 的比例制备泡沫碳前驱体,得到的前驱体弯曲强度在0.3~0.6MPa 之间;对比不同比值前驱体的SEM 图像,当M 与C 配比为10∶3左右时,前驱体当中的造孔剂颗粒均匀,完整性好,同时蔗糖及凝胶包裹在造孔剂周围,连接强度高。