三元采出液油水分离过渡层特性及对电脱水影响研究

2023-11-03霍妍佳

霍妍佳

大庆油田有限责任公司第四采油厂

结合生产实际发现,当三元脱水站前端油井压裂、管道清垢及老化油回收时,电脱水器内过渡层会大量富集,导致电脱水器运行不稳,出现放水发黑甚至跨电场的现象,影响外输油含水率的稳定达标[1]。为保障电脱水器稳定运行,降低过渡层对脱水系统的影响,现场往往采取两种管理方式:①加大破乳剂药量,提高油水分离效果,降低二段放水含油;②加大二段放水量,将过渡层排至沉降罐或事故罐。然而现有药剂对过渡层处理效果不佳,只能通过底水将电脱水器内过渡层外排[2]。此外,积存在沉降罐内的过渡层在现有老化油处理工艺下无法有效处理,导致过渡层在系统内恶性循环,并对下游水质造成影响。因此,为提升脱水系统的运行稳定性,需要深化过渡层的机理及特性认识,采取有效治理措施,提升电脱水器的抗冲击能力。

1 电脱水器过渡层特性研究

1.1 宏观特性

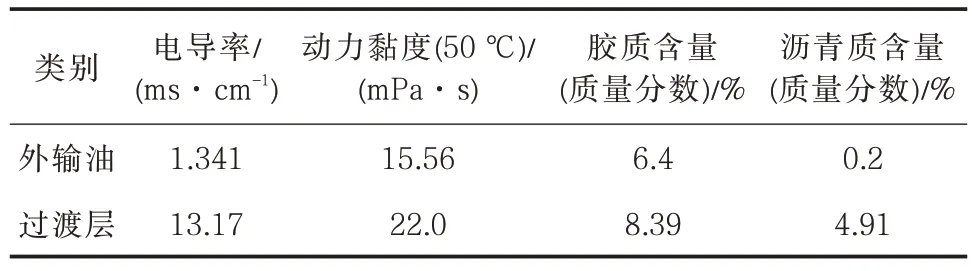

从宏观上看,过渡层外观呈黄褐色或灰黑色的稠油状液体,是悬浮于油水两相之间的成分复杂的混合物,容易产生挂壁现象(图1)。此外,与外输油相比具有高导电性(表1)。

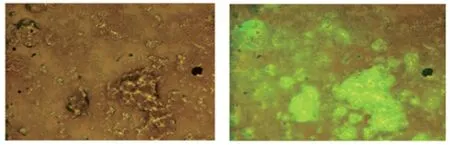

表1 外输油与过渡层数据对比Tab.1 Comparison of data between external transmission oil and transition layer oil

图1 过渡层外观形态Fig.1 Appearance and morphology of the transition layer

1.2 微观特性

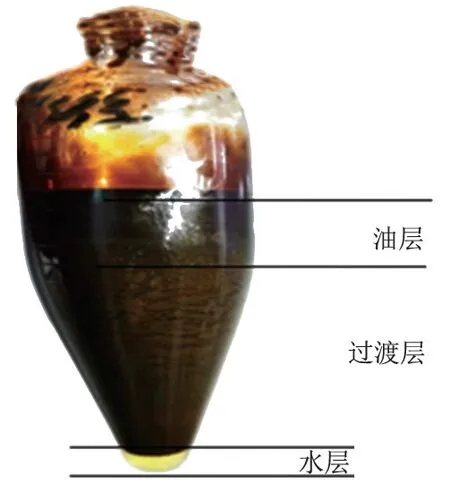

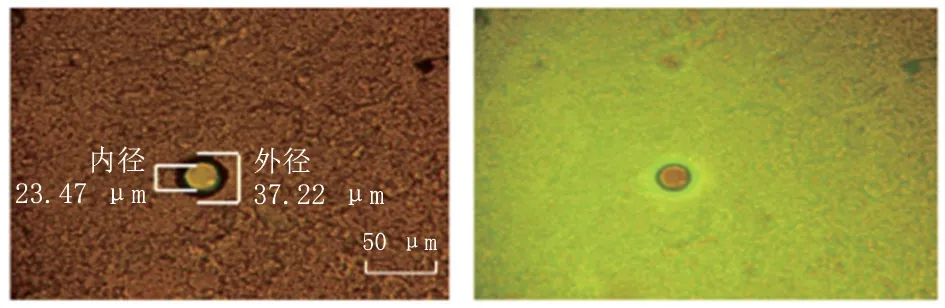

取20 mL 电脱水器过渡层,向其加入60 mL 的120#汽油以及20 mL 的超纯水进行水洗,静沉后移除汽油相进行荧光及卤素光照射,从微观形态上可以看出:在显微镜下观察到乳状液滴界面膜厚度大,形态呈多相圈套式,上层存在较多颗粒状物质,乳化液滴为W/O 型或W/O/W 型;下层存在较多的絮状、团簇状物质和黑色固体物质,同时其上粘附有原油,如图2、图3 所示。

图2 过渡层水洗上层卤素光/荧光照射Fig.2 Halogen light and fluorescence irradiation to the waterwashed upper layer of the transition layer

图3 过渡层水洗下层卤素光/荧光照射Fig.3 Halogen light and fluorescence irradiation to the water-washed lower layer of the transition layer

取过渡层油相放在载玻片上,盖上盖玻片轻压并保证透光性,放入光学显微镜进行拍照,其油相平均粒径为0.88 μm,乳化液滴个数达900 个,油相乳化液滴粒径分布见表2。

表2 油相乳化液滴粒径分布Tab.2 Particle size distribution of oil phase emulsion droplets

1.3 组成特性

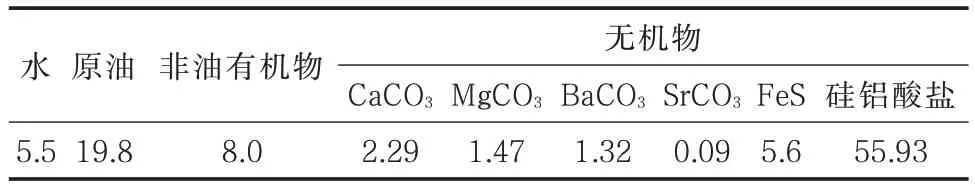

对电脱水器内过渡层进行组分分析,其中含水量占68.1%,含油量占21.5%,固体杂质占10.4%。通过对过渡层中固体杂质进行差热-热重分析,发现固体杂质中无机物含量占比达66.7%,并主要由硅铝酸盐和FeS 组成,具体见表3。

表3 过渡层中固体组成Tab.3 Solid composition in the transition layer 质量分数/%

综合分析认为,硅铝酸盐的多孔性和强吸附性造成油质及聚合物在其表面吸附,加之硫化物及微米级固体颗粒乳化作用,形成的絮状团簇状物质是形成过渡层的主要组分[3]。此外,经检测硅铝酸盐中硅和铝的原子数比值为116∶5,说明固体物质中存在大量的硅垢,按照SiO2计算其含量达到46.54%。

结合组成及微观特性认识可以得出:过渡层是以Pickering 乳状液(超细固体颗粒作为乳化剂而形成的乳状液)的形式存在,其中乳状液滴表面吸附有大量SiO2固体颗粒,导致了油水分离难度大。

1.4 静沉分离特性

取电脱水器内过渡层静置分层后的油相100 mL放入55 ℃恒温水浴,记录不同时间的析出水量。其中,静沉20 min 后中间层析出水量0.7 mL;静沉40 min 后中间层析出水量1.4 mL,油相检测含水率仍高达5.24%。由静沉分离试验结果可以看出过渡层内乳化液滴难以通过沉降有效分离,油水分离难度大[4]。

1.5 离心分离特性

取电脱水器内过渡层静置分层后的油相100 mL放入离心管中,离心时间20 min,温度45 ℃,过程中监测不同转速下离心后的油相含水率。试验结果显示:当转速为1 000 r/min 时油相含水率为4.2%;随着转速的提升,当转速达2 000 r/min 时油相含水率为0.14%;当转速提升至4 000 r/min 时油相含水率为0.11%。根据离心分离试验结果可以看出:随着离心转速增加,乳化液滴破裂,过渡层处理效果有所提升。

1.6 电场分离特性

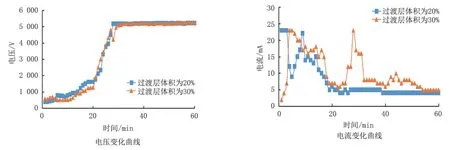

向外输油内加入不同比例的电脱水器过渡层,利用DTS-3 原油智能脱水仪开展室内电场分离试验。结合现场运行情况设置运行参数。其中,运行温度为55 ℃,电压为6 kV,占空比35%,频率为0.35 kHz,恒流值30 A。试验结果表明:当过渡层占比为20%时,建立稳定电场需要21 min;当过渡层占比达到30%时,建立稳定电场需要52 min,且电场建立过程中有电流激增的现象,容易导致垮电场现象[5],如图4 所示。由此得出,过渡层比重的增加会导致电流激增,严重影响电脱水器的平稳运行。

图4 不同过渡层体积下电压/电流变化曲线Fig.4 Voltage and current change curves under different transition layer volumes

2 不同物质对电场运行的影响

结合过渡层组分分析结果,发现其固体颗粒中主要含有硅铝酸盐和FeS,而地层黏土矿物主要为蒙脱土和SiO2,集输过程中可能产生Fe2O3。为明确不同固体颗粒对电脱水器稳定的影响程度,进行室内模拟实验,探究其对电脱水器运行的影响界限[6]。

试验过程:配制聚合物质量浓度为400 mg/L,表面活性剂质量浓度为180 mg/L,碱质量浓度1 000 mg/L 的三元液88 mL 放入到已预热712 mL 原油中(含水率11%),分别加入不同浓度的FeS、Fe2O3、钠基蒙脱土、钙剂蒙脱土以及SiO2。试验采用T25D25 型号的高速乳化机,在11 000 r/min 的条件下进行均化10 min,将均化后的样品放入电脱仪器中,设置频率为2.0 kHz,高压1.5 kV,占空比为30%,恒流值为10 A,在该参数下电脱试验1 h。过程中监测记录不同时间下电流及电压的变化以及跨电场情况,摸索不同浓度的腐蚀产物对采出液电脱水器的影响界限[7]。

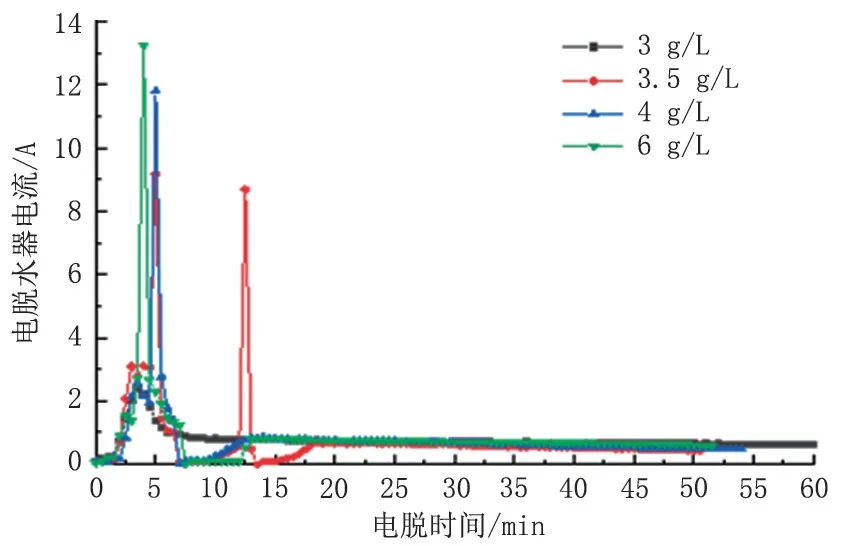

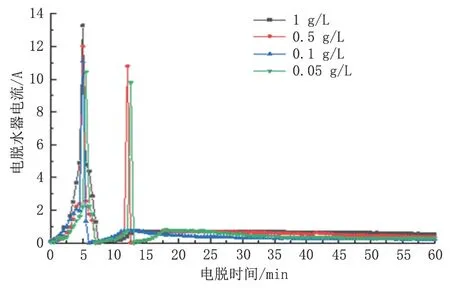

室内试验结果显示:FeS 影响电脱水器运行的边界浓度为3 g/L(质量浓度,以下简称浓度),Fe2O3影响电脱水器运行的边界浓度为0.1 g/L;钠基蒙脱土影响电脱水器运行的边界浓度为0.05 g/L;钙基蒙脱土影响电脱水器运行的边界浓度为0.1 g/L;SiO2固体颗粒影响电脱水器运行的边界浓度为0.1 g/L,具体如图5~图9 所示。当固体杂质达到某一临界值时,会导致电流增大,电脱水器发生垮电场现象。在影响敏感性方面SiO2、钠基蒙脱土>钙基蒙脱土、Fe2O3>FeS。

图5 不同浓度FeS 下的室内电脱水器试验Fig.5 Indoor electric dehydrator test under different concentrations of FeS

图6 不同浓度Fe2O3下的室内电脱水器试验Fig.6 Indoor electric dehydrator test under different concentrations of Fe2O3

图7 不同浓度钠基蒙脱土下的室内电脱水器试验Fig.7 Indoor electric dehydrator test under different concentrations of sodium montmorillonite

图9 不同浓度SiO2下的室内电脱水器试验Fig.9 Indoor electric dehydrator test under different concentrations of SiO2

3 电脱分离效果影响因素分析

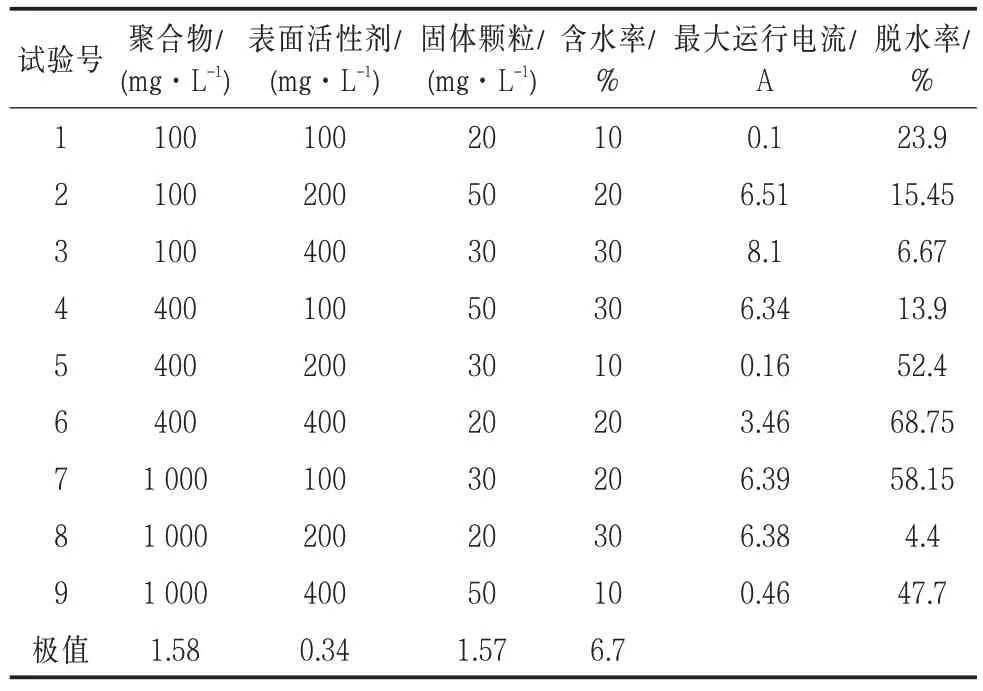

为明确聚合物、表面活性剂、固体颗粒以及过渡层内含水率等因素对脱水效果的影响程度,开展正交试验评价各因素对电脱分离效果的敏感程度[8]。将分别制备的乳状液倒入电脱瓶中,按照11 000 r/min 进行均化,将均化后的乳状液倒入电脱瓶中。固定55 ℃,在1 000、2 000、3 000、4 000、5 000、6 000 V 的设定电压下进行电场处理,分别脱水8 min,累计脱水48 min,得出各体系的最大运行电流及脱水率,具体数据见表4。

表4 不同因素对电脱水器最终电流的影响Tab.4 Influence of different factors on the final current of electric dehydrator

由以上试验结果可以看出影响电脱过程中电流大小的各因素的主次顺序为:含水率>聚合物浓度>固体颗粒浓度>表面活性剂浓度。

4 结论

(1)宏观特性上,过渡层是悬浮于油水两相之间、高导电性的复杂混合物[9-10]。

(2)微观特性上,过渡层中含有固体微粒及大量粘有原油的团簇状物质,易于在电场作用下导电,导致电脱垮电场。

(3)原油及有机质硅铝酸盐、FeS 等在油水界面膜表面吸附,是产生絮状团簇状物质从而形成过渡层的重要原因。

(4)过渡层内乳化液滴难以通过沉降有效分离,油水分离难度大。

(5)随着离心转速增加,乳化液滴破裂,过渡层处理效果有所提升。

(6)过渡层占比越大,同时间内电流升高越快,电压越低,建立稳定电场所需时间越长。

(7)当固体杂质达到某一临界值时,会导致电流增大,电脱水器发生垮电场现象;影响敏感性方面:SiO2、钠基蒙脱土>钙基蒙脱土、Fe2O3>FeS。

(8)过渡层中影响电脱过程中电流大小的各因素的主次顺序为:含水率>聚合物浓度>固体颗粒浓度>表面活性剂浓度。