间隔织物/聚氨酯水声材料的海水老化研究

2023-11-02南静静杜明娟孟家光余灵婕

南静静,杜明娟,孟家光,余灵婕,支 超

(1.西安工程大学纺织科学与工程学院,陕西西安 710048;2.西安工程大学功能性纺织材料及制品教育部重点实验室,陕西西安 710048;3.东华大学纺织学院,上海 201620)

在现代战争和国防安全领域,潜艇具有重要的战略地位和威慑作用,是衡量一个国家军事水平及工业化程度的重要标志之一。 声波是海洋中能够远距离传输有效信息的唯一载体,因此作为典型的匿踪载具,潜艇的水声隐身性能,即水下吸声性能可谓其“生命线”[1-2]。 现阶段,潜艇的水声隐身性能主要依靠其表面及内部所覆盖的各类水下吸声材料所实现[3-4]。

随着科技发展,声呐可探测到的声波频率越来越低,橡胶或聚氨酯等常规水下吸声材料难以覆盖至较低的吸声频带,此外,现有水下吸声材料强度一般较低,不耐静水压力,难以满足深海环境对吸声材料力学性能的要求[5]。 微穿孔板吸声结构是在普通穿孔板吸声结构基础上,将穿孔直径缩小到1 mm 以下[6]。 采用此种结构的吸声材料具有共振频率处吸声系数高,低频吸声性能好,吸声频带宽的特点[7-8]。 基于以上优点,有研究[9-10]尝试将微穿孔板吸声结构应用在水下环境,结果表明,要想在水中重现微穿孔板在空气中的优秀吸声性能,必须将孔径进一步缩小到原来的1/4,即0.25 mm 以下,形成“超微穿孔板结构”。 同时, 研究显示[11-12],如在微穿孔板的微孔中穿入纤维等填料,组成“填充微穿孔板结构”,可进一步提升微穿孔板的低频吸声性能,拓宽其吸声频带。 经编间隔织物(Warp-Knitted Spacer Fabric,以下简称WKSF)是一种具有上下两个面层及中间间隔丝层的特殊结构立体织物,其间隔丝直径普遍在0.25 mm 以下,符合超微穿孔板吸声结构的孔径要求[13]。

本文将WKSF 和空心微珠填充水声隐身材料相复合,设计出经编间隔织物/空心微珠填充水下吸声材料(Warp-Knitted Spacer Fabric Reinforced Syntactic Foam 水下吸声材料,以下简称WKSF-SF水下吸声材料)。 在WKSF-SF 水下吸声材料中,WKSF 中的间隔丝“插入”空心微珠填充复合材料中,在材料内部形成了孔径为间隔丝直径,并填充有间隔丝的超微穿孔。 从而如前所述,成功将填充超微穿孔板结构“移植”到了空心微珠填充水下吸声材料中。

海洋环境十分苛刻,海水环境因素主要包括:盐度、温度、含氧量、碳酸盐饱和度、pH 值、流速与波浪、生物性因素等[14]。 其中海水中的主要盐分以Na+、Cl-形式存在,还有Mg2+、SO42-、Ca2+、K+、Br-、Sr2+、F-等常量元素,海水pH 值在8.2 左右[15-16]。 这些海洋环境因素作用于WKSF-SF 水下吸声材料上,不可避免的会对材料的力学及声学性能产生影响,因此,研究海水老化下WKSF-SF水下吸声材料的性能变化规律,是实现其性能优化和吸声机理深入研究的必要环节。

基于以上,本文采用常温人工海水浸泡的实验方案,探讨了海水老化对WKSF-SF 水下吸声材料和SF 水下吸声材料压缩性能及水下吸声性能的长期影响,分析其浸泡一年内的变化规律。

1 实验部分

1.1 实验材料

聚酯多元醇和异氰酸酯购自温州奥美化工有限公司,S60HS 型空心玻璃微珠(HGB,平均粒径为30 μm,内外径比为0.91)购自3M 公司。

1.2 样品制备

间隔织物是在双针床拉舍尔经编机(GE296,五洋纺织机械有限公司)上编织而成,机号为E18。间隔织物厚度为7 mm,面层组织纱线为300D/96F的涤纶复丝,面组织结构为编链+衬纬,间隔丝为涤纶单丝,直径为0.2 mm,间隔丝梳栉针背横移针距数为3,面密度为900.86 g/m2,横密为35.15 纵行/5 cm,纵密为27.10 横列/5 cm。

WKSF-SF 水下吸声材料的具体制备过程如下图1 所示。 首先将多元醇、异氰酸酯加热至40 ℃,以保证树脂的流动性,方便后续浸润加工。 然后分别量取60 mL 的多元醇、异氰酸酯,将其以1 ∶1的比例混合均匀,制成基体混合溶液。 在基体混合溶液发泡前,量取体积分数为30 %的HGB 与基体混合溶液进行混合,缓慢搅拌至均匀分布,以避免微珠的破损,然后将WKSF 放进对应形状尺寸的模具中,倒入中空玻璃微珠填充的基体混合溶液,使基体混合溶液充分均匀地浸润到WKSF 各个部分。最后,静待中空玻璃微珠填充的基体混合溶液发泡完成,将试样置于常温环境下固化。 固化结束之后,按照压缩测试标准,对样品尺寸进行修整。

图1 WKSF-SF 水下吸声材料制备示意图

为了进行对比,本研究将不添加WKSF 的SF水下吸声材料设为空白对照组,其中,中空玻璃微珠的体积分数设置为30%。 两种样品的具体参数如表1 所示。

表1 水下吸声材料样品参数

1.3 浸泡实验

本研究人工海水的配制依据ASTM D1141 标准(Standard Practice for the Preparation of Substitute Ocean Water, 2013),采用由上海一恒科学仪器有限公司生产的BSW-12 型精密恒温水槽进行海水老化试验。 将两种不同试样浸泡在装满人工海水的恒温水槽里,温度设置为20 ℃,进行一年的海水老化研究,每四个月取出测试一次,具体的实验方案如下表2 所示。

表2 实验设计方案

1.4 压缩测试

本实验采用UTM5205X 型电子万能材料试验机对WKSF-SF 水下吸声复合材料试样进行压缩性能测试,压缩试验参照ISO844:2019 标准(Rigid cellular plastics-Determination of Compression Properties)进行,试样厚度方向与压缩测试的受压方向一致,如图2 所示为WKSF-SF 水下吸声材料压缩性能测试示意图。 其中,上压头以2 mm/min 的加载速度向下运动,下压头保持不动,电脑自动记录位移负载的变化值,由此可以得到应力-应变曲线,同时计算得到压缩模量。 水下吸声材料试样尺寸为35 mm×35 mm×7 mm 的正方形,仪器选取的上、下压盘直径均为150 mm。 在室温20 ℃、相对湿度为65 %的环境下进行测试,每个样品试样进行3 次测试,然后取其平均值。

图2 压缩性能测试示意图

1.5 水下吸声测试

WKSF-SF 水下吸声材料水下吸声性能测试试验参考标准GB/T 14369-2011(声学水声材料样品插入损失、回声降低和吸声系数的测量方法)进行。 本文采用208 型脉冲声管水声测试系统对WKSF-SF 水下吸声材料的水下吸声性能进行试验测试,如图3 所示为脉冲声管水声测试系统示意图。 脉冲声管法是常用于多孔声学材料吸声性能测量的方法之一,其系统主体为一个垂直放置的充水刚性厚壁金属管,除此之外,还包括带通滤波器、信号放大器、测量放大器、频率计、低频信号发生器、示波器等。 从WKSF-SF 水下吸声材料样品上切取试样,样品的尺寸和形状应符合脉冲声管的尺寸与形状要求,且样品和声管内壁应紧密贴合。 在测试期间,由脉冲声管一端的换能器向管内发射声波信号,计算机系统根据WKSF-SF 水下吸声材料对声波的反射和透射对信号进行采集与处理,并记录结果。

图3 脉冲声管水声测试系统示意图

脉冲管测试原理如下,其中声压反射系数R如式(1)所示:

式中:Ai为标准反射体反射声脉冲相对应的电信号,Ar为样品反射声脉冲相对应的信号电压幅值。

声压透射系数T如式(2)所示:

式中:Ai为标准反射体反射声脉冲相对应的电信号,At为样品透射声脉冲相对应的信号电压幅值。

吸声系数α可通过公式(3)计算:

式中:R 为声压反射系数,T 为声压透射系数;α 为吸声系数。

1.6 SEM 测试

利用20kV 的扫描电子显微镜(SEM,JSM-7800F,JEOL,Japan)观察WKSF-SF 样品的微观结构,在测试前对复合材料表面进行喷金处理。

2 结果与讨论

2.1 压缩测试

在深海环境中,水下吸声材料会受到高水压的影响。 该复合材料的高抗压强度保证了其吸声结构保持完整,从而保持了其水下吸声性能的稳定性。 样品在30%应变下的压缩性能如图4 所示,两种复合材料在应力-应变曲线上均表现出相似的趋势,即压缩应力随应变呈线性增加,然后达到平台期。 然而,如图4(a)所示,浸泡前WKSF-SF 样品的压应力明显高于SF 样品。 具体来说,WKSFSF 样品的压缩强度为2256KPa,达到了SF 样品的6.25 倍。 这是因为WKSF-SF 样品有间隔织物作为增强骨架,它的力学性能大大提升。

图4 两种样品在不同浸泡时间的应力应变曲线

从浸泡后的压缩应力应变曲线测试结果(图4(b)-(d))可以看出,随着浸泡时间的增加,材料的压缩强度逐渐降低。 样品在海水环境中浸泡4个月后,如图4(b)所示,压缩性能下降较为明显,这是因为0~4 个月期间属于Fick 扩散阶段,聚氨酯树脂吸收了大量水分。 12 个月后(图4(d)),材料的压缩性能达到最小,且WKSF-SF 样品的压缩性能下降幅度低于SF 样品,这是因为间隔丝对孔扩展的具有抑制作用。 综上,WKSF-SF 样品在深海环境下的抗压能力显著高于SF 样品,这为其深海环境中的长时间作业提供了保障。

2.2 水下吸声测试

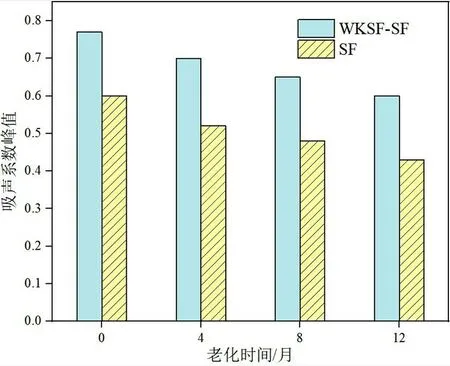

下图5 所示为WKSF-SF 和SF 的水下吸声系数峰值随浸泡时间的变化规律。 可以发现,相比于没有添加WKSF 的SF 样品,添加了WKSF 的WKSF-SF 样品的水下吸声系数有所提升。 这一规律,正符合微穿孔板吸声结构的吸声规律,因此,可以认为通过在SF 水下吸声材料中引入WKSF 构建水下用微穿孔板吸声结构以提升材料低频吸声性能的设想是成立的。

图5 两种样品吸声系数峰值随浸泡时间的变化

从图5 还可以看出,随着浸泡时间的增加,WKSF-SF 水下吸声材料的吸声系数逐渐降低。 这是由于水下吸声材料在海水老化后,间隔丝与树脂的界面结合性能相对变差,相当于微穿孔板结构当中的孔间距减小,穿孔率增大,从而峰值降低。 在0~4 个月,样品的吸声系数下降和峰值移动幅度较大,这是由于在开始阶段,水下吸声材料的吸水率较高,老化速率较快导致的。

SF 样品随老化时间增加,吸声系数也是逐渐下降的。 这是由于微珠和聚氨酯界面的结合性能变差,导致它们之间的内摩擦作用减弱,并且聚氨酯空腔逐渐破碎,破坏了孔的结构,因此SF 水下吸声材料的吸声系数下降。

2.3 SEM 测试

图6和图7 分别为WKSF-SF 样品在常温海水环境中浸泡0 个月和12 个月的SEM 图,由图可以发现WKSF-SF 样品受到海水侵蚀后,聚氨酯、空心玻璃微珠以及各个界面都发生了不同程度的破坏。 具体来说,浸泡前聚氨酯多孔结构较为完整,浸泡12 个月后不仅出现裂缝还发生塌陷,多孔结构受到严重破坏。 浸泡前空心玻璃微珠表面光滑,且与聚氨酯结合良好,浸泡12 个月后空心玻璃微珠表面出现点状腐蚀、凹凸不平,空心玻璃微珠与聚氨酯界面逐渐脱粘,脱粘较为明显。 同时,浸泡后相比浸泡前间隔丝表面未见明显变化,只是树脂残余量随浸泡时间增大而减少。 而间隔丝与基体浸泡前界面结合良好,浸泡12 个月后界面发生部分脱粘。

图6 WKSF-SF 样品浸泡0 个月的SEM 图

图7 WKSF-SF 样品浸泡12 个月的SEM 图

3 结论

本文以新型经编间隔织物-中空玻璃微珠水下吸声材料作为研究对象,探讨了海水老化对其压缩性能及水下吸声性能的长期影响,分析其浸泡一年内的变化规律,最终得到以下结论:

(1)随着浸泡时间的增加,水下吸声材料的压缩强度逐渐降低,且在0~4 个月下降最快,这是由于在开始阶段,水下吸声材料的吸水率较高,老化速率较快导致的。

(2)WKSF-SF 材料的水下吸声系数大于SF材料,这是因为在SF 水下吸声材料中引入WKSF构建水下用微穿孔板吸声结构以提升材料低频吸声性能。 随着浸泡时间的增加,两类水下吸声材料的吸声系数均逐渐降低。

(3)浸泡后材料力学性能和水下吸声性能的下降是因为聚氨酯基体多孔结构的破坏、空心玻璃微珠表面点状腐蚀以及复合材料各界面之间的脱粘共同造成的结果。