旋流器脱泥溢流中微细粒级锡石回收探索试验

2023-11-02黄渝芝刘代才王丛正陆显志

黄渝芝 何 东 刘代才 王丛正 陆显志

(云南华联锌铟股份有限公司,云南 文山 663701)

云南都龙矿区是以锌、锡为主,伴生铜、铁、硫及铟、银等稀散金属的大型多金属矿床,矿石性质复杂难选,锡石与其他金属矿物互含且锡石嵌布粒度微细,主要为(5~75)μm,-37 μm粒级含量占比达70%以上,这也是造成都龙矿区锡石回收率偏低的主要原因,另外矿石中绿泥石等泥质易浮脉石矿物含量较高,矿石在磨矿过程中极难解离,细磨后产生-10 μm以下的矿泥、滑石、云母、方解石、萤石、透闪石含钙易浮矿物,严重影响着锡石的有效选别回收。常规锡石选别采用重力选矿,近年来细粒锡石浮选工艺技术得到快速发展应用[1,2]。为提高都龙矿区细粒级锡石的回收率,2012年公司研究并应用了粗粒重选+细粒浮选联合流程回收锡石[3,4],目前生产中细粒锡石浮选的入选产率达到20%以上,相对原矿的细粒锡精矿回收率也达到了10%左右,通过技术研究的不断进步获得了良好的经济效益。采用旋流器分级脱泥工艺虽然实现了粗细粒级归队并解决了细粒锡石浮选对入选物料的含泥量要求问题[5],但生产中对旋流器脱泥工艺流程检测也反映出旋流器脱泥存在一定的局限性,直接抛尾的旋流器脱泥溢流锡金属损失偏高,相对原矿锡金属占比达到6%~8%,其中(-37+5)μm粒级以上的锡石金属分布率80%左右,而该粒级范围的锡石目前可以通过浮选方法回收利用,因此,为减少脱泥锡金属损失,开展旋流器脱泥溢流中的微细粒级锡石回收探索试验。

1 脱泥工艺流程及现状

原矿经过选铜、选锌、磁选除铁后,磁选除铁作业尾矿先采用旋流器以37 μm为界进行分级,分级旋流器沉砂进入重选摇床选锡流程,并在物料给入摇床分选前,利用脱泥斗、分级箱把分级旋流器沉砂中夹带的部分-37 μm细粒物料通过水力沉降进行分级,粗粒级沉降进入摇床分选,细粒溢流进入浓密机进一步浓缩,浓密机底流与分级旋流器溢流进入三段旋流器脱泥作业,最终的旋流器脱泥沉砂进入细粒脱硫及锡石浮选流程,旋流器脱泥溢流直接抛尾。脱泥溢流粒级组成及金属分布结果见表1。

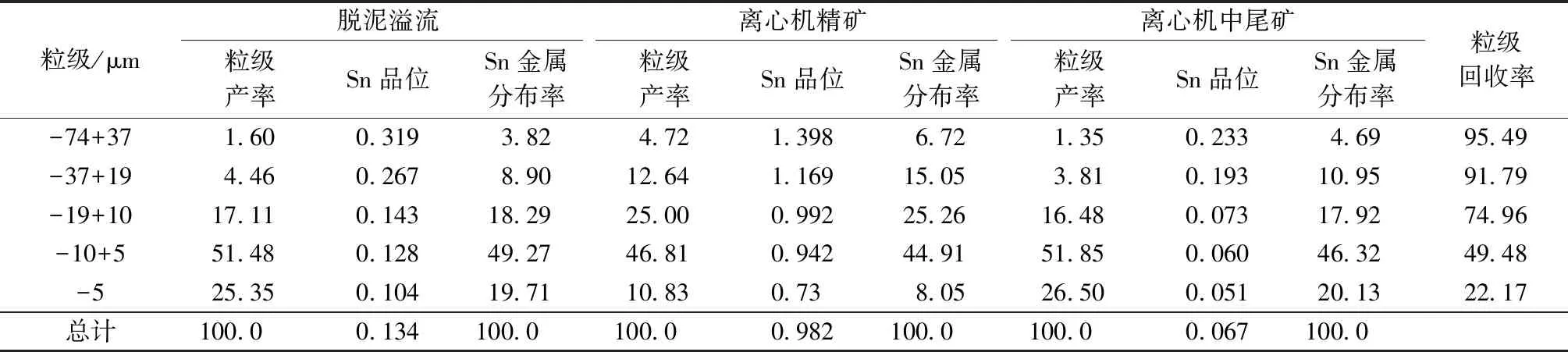

表1 旋流器脱泥溢流粒级组成及金属分布结果

生产中采用旋流器脱泥的主要目的是将±37 μm分级旋流器溢流中的-10 μm以下矿泥脱除,根据对分级脱泥工艺系统的流程考查及表1结果可看出,旋流器脱泥溢流中在脱除矿泥的同时造成锡金属损失偏高,占原矿产率10%左右、含锡品位0.134%、相对原矿的锡金属损失率6%~8%;其中(-10+5)μm粒级产率为51.48%,锡金属分布率49.27%,该粒占比及锡金属分布率较高也是造成脱泥溢流锡金属损失的主要原因,(-37+5)μm粒级产率为73.05%、锡金属分布率占76.47%,该部分目前可通过细粒锡石浮选工艺回收。

2 试验结果及讨论

离心选矿机是一种借助离心力分选不同比重矿物的设备,根据离心机的性能和生产运用实践,对于微细粒矿物的富集回收具有显著效果[6],根据脱泥溢流的粒级组成,考虑采用离心机回收脱泥溢流中的微细粒锡石,结合影响离心选矿机选别的主要技术参数,先采用离心选矿机对脱泥溢流进行离心选矿机粒级回收的参数条件试验,在离心选矿机选别的基础上,对离心选矿机精矿与生产现场锡石浮选给矿进行配选浮选试验,通过试验确定脱泥溢流产品中可回收的粒级及对应指标。

2.1 脱泥溢流离心选矿机回收试验

SLon型离心选矿机分选物料的效率主要取决于物料进入离心力场后,不同密度的矿粒在离心机径向离心力和轴向紊流流动力的联合作用下运动轨迹的差异进行分选,根据离心机应用实践经验,影响其选别指标效果的主要因素为给矿浓度、筒体转速、漂洗水量[7],因此本次试验重点探索这三个条件参数。

2.1.1 离心选矿机给矿浓度条件试验

合适的给矿浓度是离心选矿机获得理想指标的前提条件,给矿浓度的高低影响矿浆沿转鼓内表面的轴向流速,浓度过高流膜径向紊动度减弱,有益于矿物颗粒克服流膜的径向流体阻力作用而沉降在转鼓内表面,粗精矿产率增大、回收率得以保持平衡或上升,给矿浓度越高,矿物颗粒在转鼓内表面旋转使流膜内的干涉沉降现象加重,降低了分选过程的选择性,致使粗精矿品位降低[8];给矿浓度过低流膜径向紊动力增强,矿物颗粒在径向流体作用下流速变快随筒体旋转最终排入尾矿,粗精矿品位升高、产率减小,回收率下降。试验采用“一次粗选作业”流程,固定给矿量400 g,在离心选矿机筒体转速为500 r/min、漂洗水量0.5 L/min的条件下,分别开展给矿浓度为10%、15%、20%、25%、30%的条件试验,给矿浓度对脱泥溢流离心选矿机选别指标的影响结果见图1。

图1 给矿浓度对离心选矿机指标影响曲线图 Fig.1 The index of influence curve for feed concentration on centrifugal separator

由图1可知,随着给矿浓度由10%增加至30%,离心选矿机粗精矿品位由0.314%下降至0.207%、富集比由2.34倍下降至1.54倍,粗精矿回收率呈上升趋势,当离心机给矿浓度10%,得到离心机粗精矿含锡品位0.314%,回收率69.40%的技术指标,综合考虑,选定适宜的离心选矿机给矿浓度为10%。

2.1.2 离心选矿机转速的确定

在给矿浓度10%、固定给矿量400 g、漂洗水量0.5 L/min的条件下,开展离心选矿机转速分别为300、400、500、600 r/min的条件试验,结果见图2。

图2 筒体转速对离心选矿机指标影响曲线图 Fig.2 The index of influence curve for cylinder speed on centrifugal separator

由图2可以看出,随着离心选矿机转速的升高,粗精矿回收率呈升高趋势,而品位呈下降趋势,当离心选矿机转速为500 r/min,得到离心选矿机粗精矿品位0.309%、回收率80.79%的技术指标,相对其他转速的指标较优。

2.1.3 漂洗水量的确定

在合适的漂洗水下细泥脉石被冲走,大比重矿物留在筒体内,有利于提高精矿品位。为考察漂洗水量对试验指标的影响,在给矿浓度10%、筒体转速500 r/min、给矿量400 g的条件下开展了不同漂洗水量条件试验,试验结果见图3。

图3 漂洗水量对离心选矿机指标影响曲线图Fig.3 The index of influence curve for rinsing water amount on centrifugal separator

由图3可知,随着离心选矿机漂洗水量的增加,粗精矿品位由0.311%升高至0.432%、回收率由71.31%下降至47.13%,当漂洗水量超过0.5 L/min时,精矿品位提升幅度趋势变缓,回收率下降趋势明显,当漂洗水量0.5 L/min时,粗精矿品位和回收率分别为0.386%和68.00%,相对其他漂洗水量指标较优,兼顾品位及回收率考虑,选择适宜的离心选矿机漂洗水量为0.5 L/min。

2.1.4 离心选矿机开路试验

在确定离心选矿机一次粗选适宜条件参数试验的基础上,粗精矿富集比有限仅2.5倍左右,部分微细泥矿粒还滞留在粗精矿中,为提高精矿品位富集比,降低粗精矿中矿泥对后续浮选作业的影响,考虑在一次粗选作业及其适宜条件参数的基础上再增加一次精选作业,拟采用“一粗一精”的试验流程,粗选作业工艺参数选用上述条件试验确定的适宜参数,精选作业浓度仍然为10%、转速为400 r/min、漂洗水量1.0 L/min,开展旋流器溢流的离心选矿机开路试验,试验结果如表2、3所示,试验流程见图4。

图4 旋流器溢流离心选矿机开路试验流程图Fig.4 Flowsheeet of open-circuit test of centrifugal separator for hydrocyclone overflow

表2 旋流器溢流开路试验结果

由表2试验结果可知,脱泥溢流采用离心选矿机经过“一粗一精”的流程选别后,可获得精矿品位0.981%(富集比7.37倍)、回收率54.28%的指标,中矿、尾矿含锡品位均小于0.1%可直接抛尾。

从表3结果可以看出,旋流器脱泥溢流中-5 μm粒级产率为25.35%,锡金属分布率19.71%,离心机精矿中-5 μm粒级产率为10.83%、锡金属分布率8.05%,该粒级的回收率为22.17%,粒级产率及锡金属分布率均明显下降。旋流器脱泥溢流中(-10+5)μm粒级产率为51.48%、锡金属分布率49.27%,离心机精矿中(-10+5)μm粒级产率为46.81%、锡金属分布率44.91%,该粒级的回收率为49.48%,也是本次试验重点研究回收的粒级部分。离心选矿机精矿中(-74+10)μm粒级的回收率均可达到75%以上,旋流器脱泥溢流经过离心选矿机选别后(-74+5)μm粒级均得到明显回收,也脱除了一定量的-5 μm粒级矿泥,表明离心选矿机对旋流器脱泥溢流中微细粒级锡石具有明显的回收效果。

表3 开路试验不同产品粒度和金属分析结果

2.2 离心选矿机精矿锡石浮选试验

旋流器脱泥溢流通过离心机一粗一精流程选别后获得含锡品位0.981%的精矿产品,品位明显得到富集,但离心机精矿中-10 μm粒级产率达到57.64%,按选厂生产实践经验细粒锡石浮选对入选含泥量-10 μm粒级产率控制在13%以内才能获得一定良好指标的要求,预测离心机精矿直接进行锡石浮选难以获得理想的技术指标,故拟定按一定比例与现今选厂的锡石浮选入选物料进行混合浮选,通过试验指标进一步确认适宜的配选比例。

2.2.1 离心选矿机精矿与锡石浮选给矿配比试验

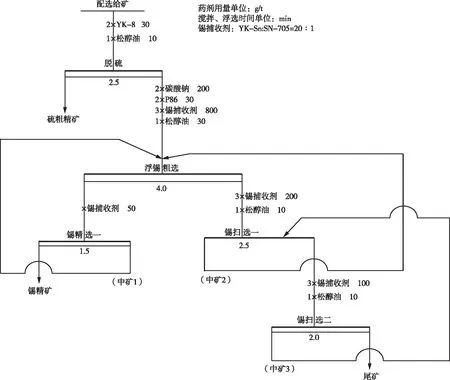

旋流器溢流经离心选矿机选别后的精矿中含硫品位6%左右,为了减少硫化物对药剂用量和浮锡指标的影响,先脱硫后再浮选锡石。借鉴现有细粒脱硫及锡石浮选技术的试验与生产实践经验,脱硫捕收剂选用YK-8,锡捕收剂YK-Sn:SN-705=20∶1的混合配比在提高锡石回收率方面明显优越于JSY-19和YT-1[9-11],故直接采用混合锡捕收剂与P86组合作为本次试验的锡石捕收剂,参照以往试验成果确定各作业药剂用量条件参数。将细粒锡石浮选给矿中-10 μm粒级产率控制在13%以内满足获得良好指标的基础条件,并通过试验指标对比选择适宜的配选比例。离心选矿机精矿分别按0%、3%、5%、7%、9%、11%的比例与选厂锡石浮选给矿配选,采用图5中对应的粗扫选流程结构(未进行精选作业)及药剂用量参数条件进行配选试验,结果详见表4、5。

图5 开闭路试验流程Fig.5 Flowsheet of open and closed-circuit test

表4 离心选矿机精矿不同配比的锡石浮选给矿粒级分布结果Table 4 Results of flotation size distribution of cassserite with different proportions of centrifugal separator concentrate /%

从表5数据可以看出,随着离心选矿机精矿在锡石浮选给矿中比例的增加,-10 μm粒级含量、给矿Sn品位呈上升趋势,锡粗精矿品位变化不大,精矿Sn回收率呈下降趋势,当比例增加至9%以上精矿回收率下降明显,故结合浮锡给矿中-10 μm粒级含量及选别指标,离心选矿机精矿的适宜配矿比例需控制在7%以内。

表5 离心选矿机精矿不同配比的锡石浮选指标结果

2.2.2 闭路试验

在确定离心选矿机精矿与现今选厂的锡石浮选入选物料的适宜比例后,为进一步提高锡石浮选精矿品位,增加一次精选作业,采用图5的试验流程及药剂用量条件开展选厂锡石浮选给矿(已脱硫)与离心选矿机精矿适宜配选比例的闭路对比试验,结果见表6。

表6 闭路试验结果

由表6的结果可知,选厂锡石浮选给矿可以获得锡精矿3.48%、回收率74.15%的选别指标,离心选矿机精矿按照7%的比例与选厂锡石浮选给矿配选,锡精矿品位和回收率分别为3.57%和74.83%的细粒锡石精矿,离心选矿机精矿混选指标与选厂锡石浮选给矿指标相近。

3 结论

1)采用SLon离心选矿机能有效回收旋流器脱泥溢流中微细粒锡石,脱泥溢流含锡品位0.134%,通过离心选矿机一粗一精流程选别可获得精矿产率7.36%、含锡品位0.981%(富集比7.37倍)、回收率54.28%的技术指标。SLon离心选矿机为选矿厂后续进一步降低抛尾溢流中锡金属损失及-10 μm微细粒级锡石的有效回收提供数据参考。

2)离心选矿机精矿脱硫后按照7%的比例与选厂锡石浮选给矿进行混合选别,可获得精矿含锡品位3.57%、回收率74.83%的选别指标,表明离心选矿机精矿与选厂锡石浮选给矿配比比例控制在7%以内,可达到选厂锡石浮选给矿相近的预期指标水平,可通过离心选矿机回收旋流器溢流中的微细粒锡石,进一步提升锡石浮选工艺入选产率,增创经济效益。