CO2相变爆破致裂管内压力变化试验研究

2023-11-02岳中文杨海斌王尹军郭宝江李继红张风军苗玉杰

尤 横,岳中文,杨海斌,,王尹军,郭宝江,李继红,张风军,苗玉杰

(1.中国矿业大学力学与建筑工程学院,北京 100083;2.河北云山化工集团有限公司,河北 邢台 054011;3.矿冶科技集团有限公司,北京 100160)

作为一种新型爆破技术,CO2相变爆破符合绿色环保、经济合理、安全可靠的精细爆破要求,近年来发展迅速,被广泛应用于煤层瓦斯增透、基坑开挖和石方开采工程,取得了较为理想的效果。有学者运用理论、实验室试验、数值模拟和现场试验等方法研究了CO2相变爆破机理和技术。在岩体致裂效果和应用方面,詹德帅[1]、王明宇[2]和郭云龙等[3]对高压CO2气体冲出作用于岩体的致裂效果进行相关研究,得出岩体裂纹扩展的相关规律。刘小雄等[4]对CO2相变致裂过程中的频谱特征和能量分布进行研究,得出致裂过程中振动的相关规律。郭云龙等[5-6]通过将CO2相变爆破产生的能量换算成炸药当量来研究相变爆破产生的岩体损伤、爆破振动等。王兆丰等[7-12]将CO2相变致裂技术应用于富瓦斯煤层,有效提高了瓦斯抽采效率。此外,CO2相变爆破技术还在地铁施工[13]、基坑开挖[14]和露天矿山开采[15-16]中有大量应用,取得了良好效果。在致裂器冲出压力研究方面,部分研究者[17-19]发现其致裂压力曲线与爆破荷载较为相似,均为近三角形式,但其升压速率与压力作用时间和爆破荷载有明显区别,其属于中应变率长持时荷载。在致裂管内压力测试方面,郭勇等[20]研究了致裂管中压力与时间变化规律,并且分析了温度对压力变化的影响。肖城旭[21]试验研究发现泄能片厚度对致裂管中压力大小起决定性作用,并且理论分析了致裂管中CO2充装量对压力和温度的影响。赵飞[22]和周西华等[23]通过测试管中压力变化,分析了煤体在相变爆破过程中受力状态,为煤体开采和增透提供了依据。但是对于在不同变量条件下致裂管体内不同位置处压力变化规律的研究较少,需要进一步探讨和分析。

采用压力测试系统对73型号致裂管内不同位置处进行压力测试,得出了在不同条件下致裂管内不同位置处压力变化规律,为现场工程应用提供技术支撑。

1 试验系统及设计

1.1 试验系统

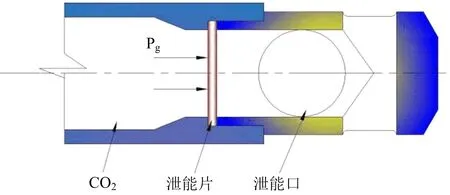

试验所需的设备仪器包括压力传感器、固定架、73型号致裂管、信号放大器、示波器、CO2充装机和液态CO2储液罐。试验系统如图1所示。

注:1-固定架;2-压力传感器;3-CO2致裂器;4-信号放大器;5-信号传输线;6-示波器。

1.2 试验设计

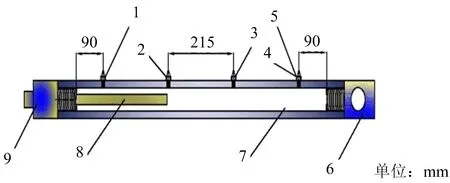

在外径为73 mm、壁厚14 mm、长度为945 mm的致裂管体一侧相隔等距离钻出4个螺纹孔,将相同规格的压力传感器分别拧入孔中。从充装头到泄能头方向分别为测点1、2、3、4,其中测点1和4分别距离管体内腔端壁均为90 mm,并且4个测点位置相距均为215 mm。放入泄能片和激发药剂,使用天平称量充入的CO2质量,将致裂管固定于支架中,连线安全起爆后,示波器记录此过程致裂管中压力变化。压力传感器布置如图2所示。

注:1.2.3.4-测点;5-压力传感器;6-泄能头;7-致裂管体;8-激发药剂;9-充装头。

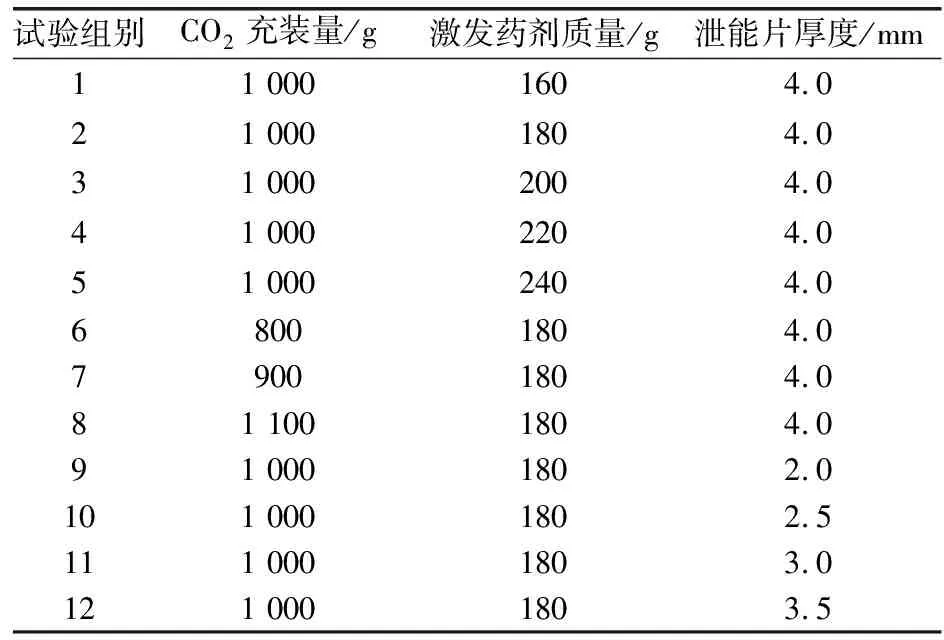

通过改变激发药剂质量、CO2充装质量和泄能片厚度组成12组试验方案,如表1所示。

表1 试验方案

2 试验结果及分析

2.1 压力-时间曲线分析

试验测出的压力-时间曲线如图3所示。曲线表明,通电使激发药剂起燃放出热量,致裂管内压力会有一个缓慢上升过程,之后逐渐加快到达峰值压力,此过程需要数百毫秒,到达峰值压力时,泄能片破开,管内压力急速释放,在数十毫秒时间内达到零压,之后压力依然会下降,使管内处于一个负压状态,达到低谷后,管外空气涌入,管中压力处于缓慢上升状态并趋于零压,此过程需要数百毫秒时间。

图3 测点处压力变化Fig.3 The pressure change at the measuring point

CO2的熔化热为196.65 J/g,气化热为570.08 J/g,恒容比热容为0.63 J/(g·K-1),分析认为致裂管内压力变化大致分为4个阶段:a)固液态CO2吸热膨胀阶段(0~270 ms);b)气态CO2吸热膨胀阶段(270~390 ms);c)高压气体冲出阶段(390~410 ms);d)管中压力缓慢上升至零压阶段(410~1 000 ms)。第1阶段中,管中压力成线性缓慢增长,由于此时致裂管中的CO2处于固液态状态,分子间距和运动速度都较小,CO2的熔化热和气化热数值都较大,单位质量的CO2气化成气体需要较高的热量供给,此时管中压力上升只是由于CO2从固液态气化为气态,其分子间距增大的结果。第2阶段中,绝大部分的CO2已经处于气体状态,由于CO2的比热容相比其熔化热和气化热较小,因此激发药剂燃烧剩余的热量使管中温度急剧升高,CO2气态分子运动速度加快,此阶段管中压力呈指数形式增长,在100 ms左右的时间内,压力可升高数百兆帕。第3阶段中,泄能片在管中高压和泄能头棱角共同作用下发生压剪破坏,管中高压气体迅速经泄能口冲出,此时的管中压力急剧下降,在10 ms左右时间内,从峰值正压降低至峰值负压。第4阶段内由于致裂管内处于负压状态,周围环境中的气体开始经泄能口向管内回流,使管中压力上升至零压,由于此过程中,管中与环境压差逐渐减小,升压速率逐渐变小,压力上升减慢,此过程大约需要600~800 ms甚至更长时间。

2.2 峰值压力分析

CO2充装质量、泄能片厚度和激发药剂质量不同时,管内达到的峰值压力会随之改变。具体峰值压力数值如表2所示。

表2 峰值压力测试结果

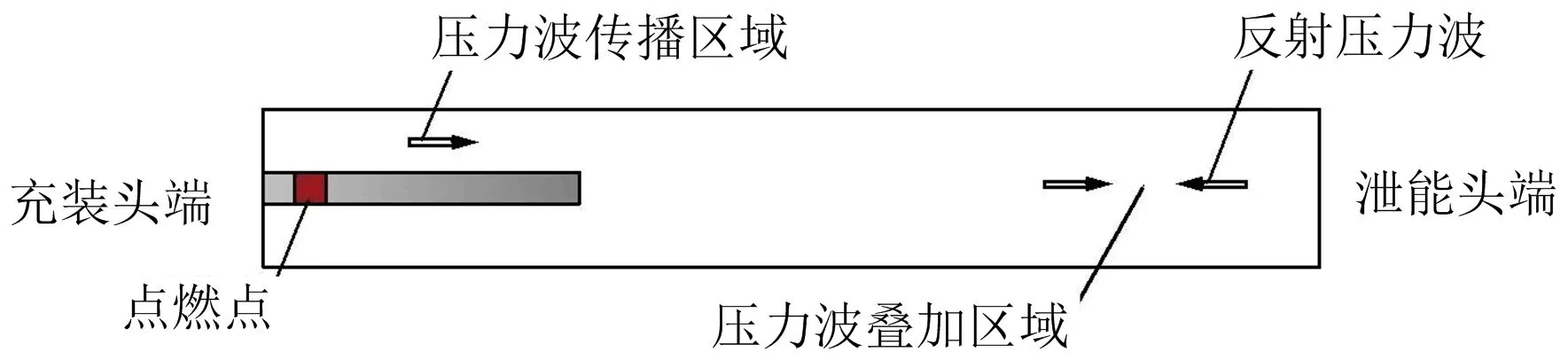

试验结果显示,测点3与测点4处的峰值压力较大,测点1与测点2处的峰值压力较小,其中测点3处峰值压力是测点2处峰值压力的1.30~1.67倍。分析认为,激发药剂的点燃点靠近充装头端,其点燃后放出热量,导致其周围的CO2吸热迅速膨胀与远处形成压力差,并且由于火焰沿着柱状激发药剂传播,使管体中生成多重压力波。生成的压力波沿着管腔向泄能头端方向传播,到达端部后,经过泄能片和管体端壁反射形成反射压力波,与后来的压力波相互多重叠加,使管体末端区域出现高压现象。致裂管腔中压力波叠加如图4所示。

图4 致裂管中压力波叠加Fig.4 Pressure wave superposition in thecracking tube

2.2.1 激发药剂质量对峰值压力影响分析

不同测点处峰值压力随激发药剂质量变化如图5所示。在CO2充装质量为1 000 g和泄能片厚度为4.0 mm前提条件下,改变激发药剂质量,获得了激发药剂在160、180、200、220和240 g条件下不同测点处的峰值压力。分析发现,在一定范围内,峰值压力会随着激发药剂质量增加而增大,多于最优激发药剂质量后,峰值压力反而会下降。

图5 峰值压力随激发药剂质量变化关系Fig.5 Change relationship of peak pressure withstimulating agentmass

CO2相变爆破过程中泄能片受压剪作用如图6所示。分析认为,致裂管中能够达到的峰值压力与泄能片的压剪强度有关,当管中压力达到一定数值使泄能片发生压剪破坏后管中高压气体释放,管中压力便开始下降。

图6 泄能片受压剪作用Fig.6 Pressure-shear action of energe release film

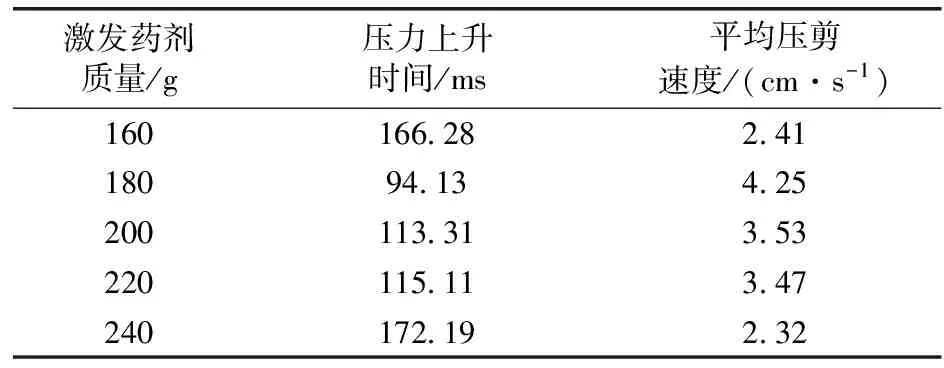

在试验中,泄能片厚度均为4.0 mm,激发药剂被点燃后,管中压力开始上升,因此泄能片从激发药剂点燃便开始受压剪作用,可将管中压力上升时间作为泄能片的受压剪时间。试验测得的压力上升时间和泄能片受压剪速度如表3所示。

表3 不同质量激发药剂下压剪速度

试验结果表明,180 g药剂时,对泄能片的压剪速度最大,240 g激发药剂时压剪速度最小,试验的结果完全符合材料的压剪强度随压剪速率增加而增加的结论。分析认为,致裂管中的CO2质量与激发药剂质量存在一个合适配比,使管中压力可以持续升高达到较高峰值,此试验中合适配比为50∶9。当配比小于该数值时,即激发药剂质量偏高,CO2完全转化为气体后还剩余大量热量,这些热量使管内温度升高至较高数值,对于管内压力增加无显著作用,当激发药剂质量偏低时,其释放的热量不足以加热气态CO2,甚至一部分CO2还处于固液态状态,导致管中压力较低。

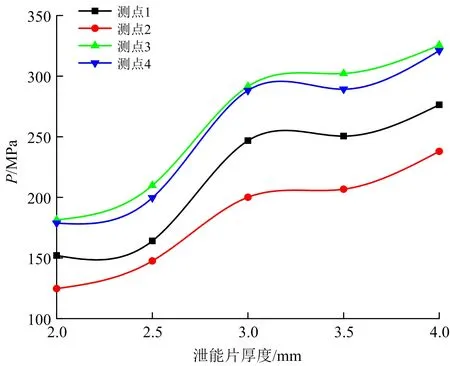

2.2.2 泄能片厚度对峰值压力影响分析

不同测点处峰值压力随泄能片厚度变化如图7所示。在CO2充装质量为1 000 g和激发药剂质量为180 g前提条件下,改变泄能片厚度,获得在泄能片厚度为2.0、2.5、3.0、3.5和4.0 mm下的各测点处峰值压力。分析发现,在一定范围内,各点峰值压力会随着泄能片厚度增加而增大。致裂管不同位置处达到的峰值压力不同,测点3处峰值压力最大,测点2处峰值压力最小,其两点相差1.37~1.46倍。

图7 峰值压力随泄能片厚度变化关系Fig.7 Change relationship of peak pressure with thickness of energe release film

理论计算致裂管中压力峰值,一般采用如下公式[6]

(1)

式中:Pg为致裂管中压力峰值;σs为泄能片的抗剪强度;δ为泄能片厚度;R为泄放孔半径。

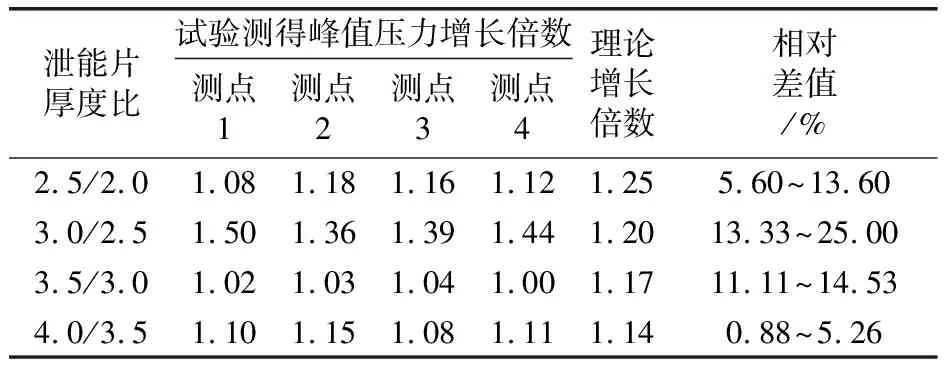

理论计算的致裂管中峰值压力与泄能片的厚度成正相关,对于试验中用到的不同厚度的泄能片,其理论峰值压力比值即为泄能片厚度的比值。不同厚度泄能片的理论与试验测得的峰值压力比值如表4所示。

表4 泄能片不同厚度比值下的峰值压力比

分析发现,致裂管中的峰值压力理论增长倍数更接近管体中部的实际试验增长倍数,管体两端的实际峰值压力增长倍数与理论增长倍数相差较大。试验中对于不同厚度的泄能片,管中各点处峰值压力增长倍数相差较小,各点处的峰值压力差值随泄能片厚度增加而呈增大趋势。

2.2.3 CO2充装质量对峰值压力影响分析

不同测点处峰值压力随CO2充装质量变化如图8所示。在泄能片厚度为4.0 mm和激发药剂质量为180 g前提条件下,改变CO2充装质量,获得在CO2充装质量为800、900、1 000和1 100 g下的各测点处峰值压力。分析发现,在一定范围内,各点峰值压力会随着CO2充装质量增加而增大,随着CO2充装密度从0.67 g/cm3增加至0.92 g/cm3,其各点处的峰值压力增长了44.01%~64.17%。致裂管不同位置处达到的峰值压力不同,测点3处峰值压力最大,测点2处峰值压力最小,其两点相差1.30~1.49倍。

图8 峰值压力随CO2充装质量变化关系Fig.8 Change relationship of peak pressure withfillingmass of CO2

2.3 泄压时间分析

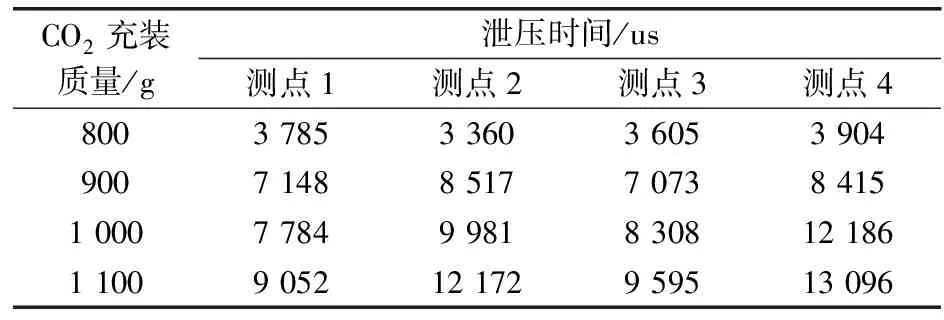

每次试验固定激发药剂为180 g和泄能片厚度为4.0 mm不变,改变CO2充装质量,其泄压持续时间会发生改变。其泄压时间具体数值如表5所示。

表5 泄压持续时间测试结果

不同测点处泄压时间随CO2充装质量变化如图9所示。研究结果表明,当CO2充装质量增加时,致裂管中泄压持续时间会增加。CO2的充装密度从0.67 g/cm3增加至0.92 g/cm3,即充装密度增加37.31%,泄压时间测点1增长139.15%,测点2增长262.26%,测点3增长166.16%,测点4增长235.45%。

图9 泄压时间随CO2充装质量变化关系Fig.9 Change relationship of pressure relief time with fillingmass of CO2

分析认为,4个测点处的泄压时间并不一致,其泄压时间测点1和3较小,测点2和4较高,由此推断出在泄压过程中,管中高压气体并不均衡,压力出现高低峰现象。靠近泄能口处的测点4泄压时间最长,在其泄压过程中,管体深处的气体对其进行补充,保证其能够持续泄压。

2.4 单根致裂器爆破能量的乳化炸药当量计算

致裂管中CO2绝大部分以液体形式存在,因此采用压缩气体和水蒸气的爆炸能量计算公式计算其爆破的能量[24],如下式:

(2)

式中:ω为CO2相变爆破能量;P1为致裂管中峰值压力;V为致裂管容积;P2为标准大气压;K为CO2绝热指数,K=1.295。

经过试验测试,当CO2充装质量为1 100 g,激发药剂质量为180 g,泄能片厚度为4.0 mm时,致裂管中峰值压力可达333.30 MPa,致裂管容积为1.2 L,求得的爆破能量ω为1136.16 kJ。

乳化炸药当量可用下式计算:

(3)

式中:Q为乳化炸药的爆热,Q=3 009 kJ/kg。

经计算,单根致裂器爆炸能量为0.378 kg的乳化炸药。

此外,研究还发现,当激发药剂质量或者充入的CO2质量过少时,相变过程产生的压力不足以完全剪切开泄能片,泄能片在致裂管中压力和泄能头共同作用下会产生较大压剪变形和位置松动,管中高压气体会缓慢释放,此过程的泄压时间会持续数秒时间,其压力变化曲线如图10所示。

图10 泄能片压剪变形下致裂管中压力变化Fig.10 Pressure change in crack tube under pressure-shear deformation of energe release film

3 结论

1)致裂管中的压力变化与激发药剂质量、CO2充装质量和泄能片厚度有关,压力曲线变化过程大致分为4个阶段:线性缓慢上升阶段、指数急剧上升阶段、高压气体冲出阶段和缓慢回归零压阶段。

2)CO2充装质量与激发药剂质量存在一个合适配比使致裂管内压力升高到较大数值,配比数值过大或过小均对管中峰值压力增加有消极作用,致裂管中不同位置处的峰值压力不同,靠近泄能头处的峰值压力大于靠近充装头处的峰值压力,最大峰值压力处的压力是最小峰值处压力的1.30~1.67倍。

3)CO2充装质量对泄压时间有明显影响作用,致裂管中CO2充装密度增加37.31%时,泄压时间可增长139.15%~262.26%,在泄压过程中,管中压力并不均衡,出现高低峰现象。

4)对于73型号致裂管,当CO2充装质量为1 100 g、激发药剂质量为180 g和泄能片厚度为4.0 mm时,其致裂管内产生的峰值压力最大,泄压持续时间最长,单根致裂器爆破能量相当于0.378 kg的乳化炸药,可为工程应用提供参考。