水压光面爆破中水袋分布对围岩损伤特性的影响研究

2023-11-02吴玮琛郤保平尚思远

吴玮琛,郤保平,2,尚思远

(1.太原理工大学矿业工程学院,太原 030002;2.太原理工大学原位改性采矿教育部重点实验室,太原 030002)

随着国家西部大开发及“一带一路”战略的持续推进,我国基础设施建设重点逐步向西部转移[1-3]。然而,由于我国西部地区海拔较高,地质条件复杂,交通基础建设中桥隧占比极高,以“川藏铁路”为例,其桥隧段总长度可达1 413 km,占到线路全长的84%[4-5]。钻孔爆破以其经济高效的特点,现阶段仍是隧道修建中一种重要的开挖方式,且随着绿色、精细化爆破概念的提出,水压爆破正在被广泛的应用于隧道开挖。

相比于常规爆破开挖,水压爆破主要是利用水作为传爆介质,以提高爆炸能量的利用率,降低粉尘对环境的影响[6]。近年来,大量学者针对水压爆破展开相关研究,如王海洋等[7]通过理论分析及数值模拟相结合的方式,研究了层理面位置及其介质属性对水压爆破中应力波传播的影响规律;李真珍等[8]则借助有限元软件分析了不同地应力、不同耦合系数及不同耦合介质条件下,深部煤层水压爆破裂纹扩展规律;李立功等[9]则分析了小净距双洞隧道水压爆破中,先行洞的爆破振动相应特性;邵珠山等[10]通过数学模型,分析了水压爆破中冲击波在水中的作用规律;吴波等[11]依托金井隧道爆破开挖,研究了聚能水压爆破的作用机理及其损伤演化过程;王威等[12]则依托重庆轨道交通五号线,对比了常规爆破及水压爆破在施工成本及爆破效果方面的优劣。

现有关于水压爆破作用机理及其爆破效果影响因素已有大量研究,但水压爆破中水袋位置及水袋数量的不同,也会导致爆破效果的差异,而已有的关于水袋分布对爆破效果的研究鲜有报道。借助有限元软件AUTODYN,通过SPH-FEM耦合的方式比较了不同水袋分布下,光爆孔爆破的损伤演化特性,并依托秦岭天台山隧道,验证了水袋均匀分布下的爆破效果。研究成果有助于深化对水压爆破的进一步认识,并为隧道水压光面爆破中爆破参数的优化提供参考。

1 不同水袋分布围岩损伤特性

1.1 数值模型与参数

1)SPH-FEM耦合计算模型。岩石爆破过程中,炸药在爆炸的瞬间会产生高温高压的爆生气体,之后爆生气体撞击炮孔壁,形成剧烈的冲击波,在冲击波与爆生气体的共同作用下,炮孔周围岩体被充分破碎及抛掷。然而,传统的有限元算法(FEM)在处理岩石爆炸产生的大变形问题时易形成网格畸变,进而导致计算效率下降,计算结果失真。光滑粒子流体动力学(SPH)方法是由Lucy及Gingold提出的一种无网格理论的拉格朗日粒子法。SPH算法的自适应性能够很自然地处理岩石爆破中的大变形问题,但其计算效率较低,且难以施加边界条件。基于以上2种算法的特点,在数值模拟中采用SPH-FEM的计算方法,即在爆破近区采用SPH算法模拟岩石的变形开裂,而在爆破远区采用FEM网格建模以提高爆破计算效率。其中SPH 粒子与FEM网格间采用点-面胶结的方式进行连接,以保证位移及受力信息的有效传递[13]。

为计算隧道水压光面爆破中,光爆孔爆破岩体的损伤特性,采用SPH-FEM耦合的方式建立数值计算模型,如图1所示。由图1可知,计算模型尺寸为5 m×5 m,炮孔直径为42 mm,炸药直径为25 mm,填塞为0.5 m,炮孔长度为3.5 m。炮孔周边设置为SPH区域,并施加边界为自由面,尺寸为1.0 m×4.0 m,其余区域设置为FEM区域,并施加无反射边界,参考文献[14],光爆层厚度设置为80 mm,水袋及炸药长度均设置为200 mm。

图1 数值计算模型Fig.1 Numerical model

2)材料参数。文中借助JWL 状态方程来模拟炸药的爆轰过程,JWL状态方程中炸药爆轰产物压力、能量及体积间的关系可由下式表示:

(1)

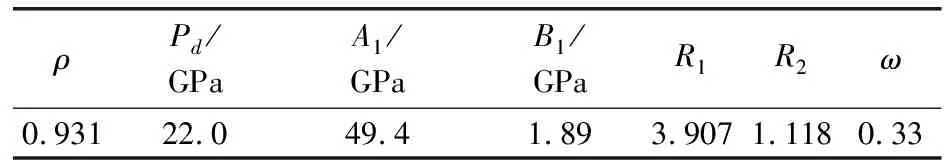

式中:Pd为爆轰产物的压力;A1、B1、R1、R2及ω为与炸药性质相关的独立常数;V为爆轰产物的相对体积;而E0为初始体积内能,参考相关文献[15],炸药的具体参数取值如表1所示

表1 JWL状态方程主要参数

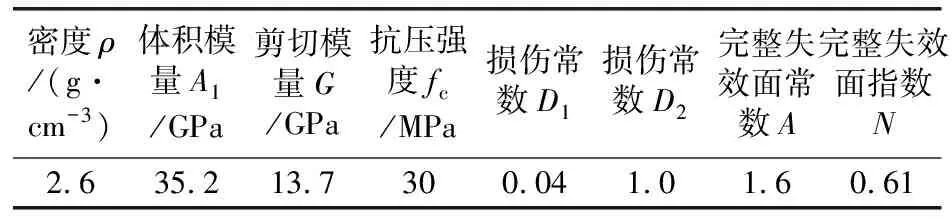

采用RHT模型模拟岩石本构,该模型基于HJC本构,综合考虑了岩石在破坏过程中的应变率敏感性、压缩损伤软化特性及应变硬化等特性,并引入了弹性极限面、失效面和残余失效面,被广泛应用于岩石爆破数值模拟。

具体失效方程见式(2)。

(2)

式中:p为压力;θ为 Lode角;ε为应变率;R3(θ)为偏平面上的角偶函数;Frate(ε)为应变率强化因子;Y*TXC(p)为压缩子午线上的等效应力强度;fc为单轴抗压强度;Pspall为层裂强度;P*spall为标准化静水压力;A,N为材料常数。

RHT模型假定损伤是非弹性应变的积累,并借助损伤变量D去描述残余失效面,具体表达式如下:

(3)

式中:D1、D2为损伤常数;εpfailure为失效应变;εfmin为最小失效应变。参考文献[15],其具体参数取值如表2所示。

表2 岩石RHT本构模型参数

1.2 数值模拟结果

1)不同水袋位置。现场实际中,水压光面爆破中水袋位置一般位于炮孔上下两侧,或在炮孔中均匀分布。为对比不同水袋位置下岩石的损伤特性,故采用有限元软件AUTODYNA,开展如下2种工况的数值模拟。

不同水袋位置下,光爆孔爆破诱发损伤云图如图2所示。从图中可以看出,不同水袋位置下,炮孔周边及自由面方向均产生明显损伤,且受上部自由面反射应力波的影响,炮孔上部的裂纹扩展范围相对较大。当水袋位于炮孔上下侧时,保留岩体最大损伤深度为34.8 cm,最小损伤深度为10 cm,爆破损伤的分布沿炮孔轴向变化较大;当水袋位于炮孔内部均匀分布时,保留岩体最大损伤深度为25 cm,、最小损伤深度为15 cm,损伤分布较为均匀,更有利于形成较为光滑的开挖轮廓。此外,相比水袋上下分布,当水袋于炮孔内部均匀分布时,抵抗线方向裂纹扩展较为均匀,更有利于后期的出渣与运输。

图2 不同水袋位置下的损伤云图Fig.2 Damage contour under different locations of water bags

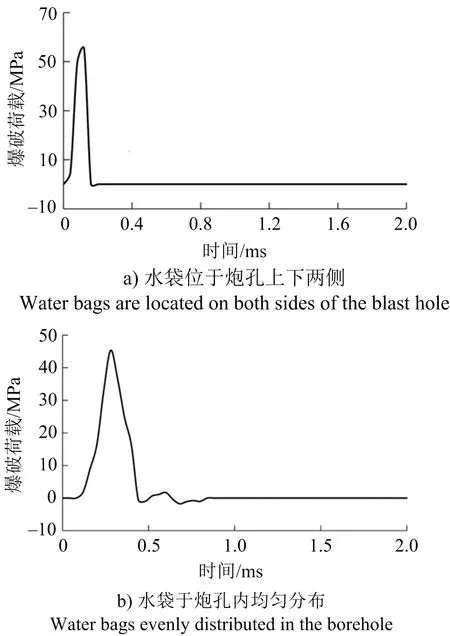

不同水袋位置下炮孔孔壁中间位置的爆破荷载曲线如图3所示。从图中可以看出,当水袋位于炮孔上下两侧时,爆破荷载呈三角形分布,荷载峰值为55.1 MPa,持续时间为0.16 ms;当水袋于炮孔内均匀分布时,爆破荷载峰值明显降低,最大荷载峰值为45.4 MPa,出现在0.28 ms,且荷载持续时间更长,约为0.84 ms。这主要是由于当水袋位于炮孔上下两侧时,炮孔内部仍以空气作为主要的传爆介质,爆轰产物膨胀速度较快,爆破荷载峰值较大;而当水袋于炮孔内均匀分布时,炮孔内则以水作为主要的传爆介质,由于水具有不可压缩性,且其流动黏度较大,水中爆轰产物膨胀速度降低,作用于炮孔壁上的荷载减小,但持续时间更长,更有利于形成较为均匀的开挖轮廓。

图3 不同水袋位置下的孔壁荷载Fig.3 Load of hole wall under different water bag positions

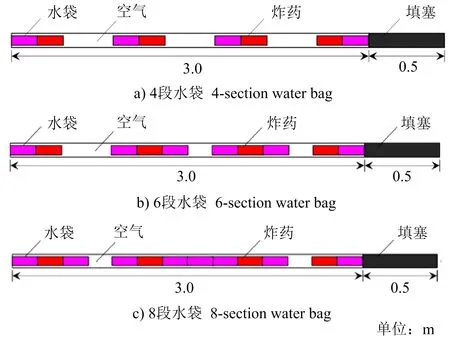

2)不同水袋数量。为比较水袋于炮孔内均匀分布时,不同水袋数量的影响,又计算了水袋数量分别为6段及8段条件下岩石的损伤特性,并与水袋数量为4段条件下岩石的损伤特性展开对比分析,具体水袋于炮孔内的位置分布如图4所示。

图4 不同水袋数量下的炮孔结构Fig.4 Hole structure under different water bag quantities

不同水袋数量下,炮孔周边岩石的损伤云图如图5所示,从图中可以看出,不同水袋数量下最大损伤深度均出现在炮孔下部,且随着水袋数量的增加,最大损伤深度逐渐减小,当水袋数量为4段时,其最大损伤深度为25 cm,而水袋数量为8段时,其最大损伤深度仅为18 cm。此外,随着水袋数量的增加,炮孔周边岩体的损伤轮廓更为平滑,但在抵抗线方向一定范围内岩体破碎不够充分,出现较大尺寸的岩块,不利于后期爆破出渣。

图5 不同水袋数量下的损伤云图Fig.5 Damage cloud under different number of water bags

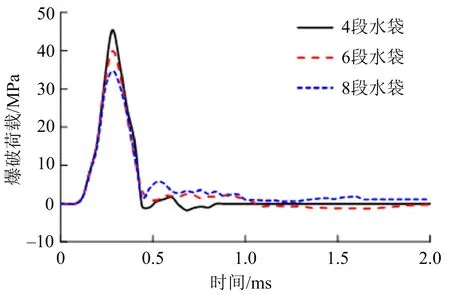

不同水袋数量下炮孔孔壁的爆破荷载曲线如图6所示,由图6可知,不同水袋数量下炮孔爆破荷载开始上升时间基本一致,但随着水袋数量的增加,荷载峰值逐渐降低。当水袋数量为4段时,其荷载峰值为45.4 MPa,而当水袋数量为8段时,其荷载峰值下降为34.7 MPa。荷载峰值的下降,使得爆破产生冲击波强度降低,则由自由面反射形成的拉应力波强度随之下降,进而导致抵抗线方向岩体破碎不够充分。

图6 不同水袋数量下的爆破荷载曲线Fig.6 Blasting pressure curves under different quantity of water bags

由此可见,水袋数量的增加能够降低作用于炮孔壁上的荷载峰值,从而形成更为光滑的开挖轮廓,但易形成大块不利于后期的爆破出渣,且水袋数量的增加将加大施工成本,降低开挖效率。故现场实际中光爆孔采用了4段水袋均匀分布的装药结构,并开展相关现场试验,对其爆破效果进行验证。

3)无水袋爆破模拟

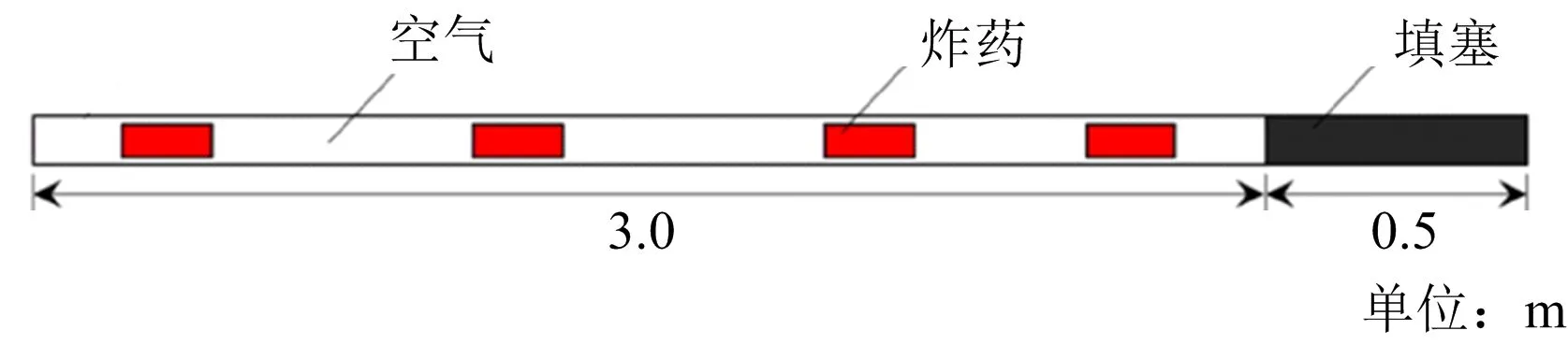

为了更好地验证工程实践,在炮孔中布置四节炸药,并完全以空气作为耦合介质,对无水袋爆破进行数值模拟,如图7所示。对岩石造成的损伤云图如图8所示。

图7 无水袋炮孔结构Fig.7 Blasthole structure of no water bag

图8 无水袋炮孔的损伤云图Fig.8 Damage cloud of no-water bag blast hole

从图8可以看出爆破对岩石造成的损伤程度较为充分,但是爆破形成的轮廓面不够平整,容易在围岩处形成超欠挖,可以考虑将其与工程实践进行对比。

2 现场试验

2.1 工程概况

秦岭天台山隧道位于陕西省宝鸡市凤县境内,全长为15.56 km,断面净宽为14 m,净高为5 m,开挖断面为129.2 m2,为双洞六车道,是宝坪高速公路全线重点、控制性工程。隧道所处位置属剥蚀高中山地貌,多为Ⅲ级围岩,山高谷深,地形起伏较大。由于隧道长度较长,由斜井进入正洞后独头掘进最长达6.2 km,并且同时要对3个掌子面进行开挖,通风压力十分大,故在隧道内设置了多个风机房。但在风机房送风联络道与排风联络道之间结构变化频繁,实施常规爆破法进行施工极易造成超欠挖现象,工序转换多,施工难度大。因此,现场施工中采用水压光面爆破的方式,以改善隧道爆破开挖环境,形成光滑的开挖轮廓。

2.2 爆破设计及结果分析

结合某次隧道爆破开挖,对水袋数量为4段,并于炮孔内均匀布置时的爆破效果展开验证分析。现场爆破炮孔布置如图9所示,从图中可以看出,本次试验共包含61个炮孔,其中掏槽孔4个,炮孔间距为1.0 m;掘进孔22个,炮孔间距为0.7 m;底板孔7个,炮孔间距为0.9 m;周边孔28个,炮孔间距为0.5 m。炮孔直径均为42 mm,单次掘进进尺为2.6 m,为形成良好的爆破槽腔,掏槽孔相比于其他炮孔增加了5%~20%的钻进深度。周边孔内设置水袋,以降低粉尘形成光滑的开挖轮廓。现场爆破开挖轮廓如图10所示。

图9 炮孔布置平面Fig.9 Layout of blastholes

图10 现场爆破开挖轮廓Fig.10 Blasting contour of onsite blasting

由图10a可知,采用水压爆破的条件下,形成了较为光滑的开挖轮廓,且并无明显的超欠挖现场,最大超欠挖深度控制在10 cm左右。图10b则为常规爆破条件下现场爆破开挖轮廓,轮廓表面出现了较为明显的超欠挖,最大可达20 cm。此外,采用水压光面爆破,爆破产生粉尘浓度显著降低,岩石大块率也明显下降。

3 结论

1)相比于水袋于炮孔上下两侧分布,当水袋于炮孔内均匀分布时,炮孔孔壁荷载峰值降低,荷载持续时间更长,且爆破损伤较为均匀,易形成较为光滑的开挖轮廓。

2)水压光面爆破中,随着水袋数量的增加,炮孔孔壁荷载峰值随之降低,但荷载的持续时间基本相同,损伤分布更为均匀,但易在抵抗线方向形成大块,不利于后期爆破出渣。水压光面爆破中,应结合现场实际选择水袋数量,以保证开挖效率,提高爆破开挖质量。

3)文中仅分析了水压光面爆破中不同水袋分布单个炮孔的损伤演化特征,而实际工程中,多个光爆孔往往同时起爆,不同炮孔间应力作用也更为复杂,建议针对多个炮孔齐发爆破损伤演化特征展开分析,以便获得更为普适性的结论。

致谢:作者向中铁十二局的同事们表示感谢,在现场试验的过程中,他们给予了无私的帮助和支持,谢谢!