某雷达天线成型模具的设计制造

2023-11-02万录明李达杨阳

万录明,李达,杨阳

某雷达天线成型模具的设计制造

万录明,李达,杨阳

(中国电子科技集团公司 第十研究所,四川 成都 610036)

为研发与生产某雷达天线,开发了对应的成型模具。首先介绍了该天线,比较了其成型方案,选择热压罐成型、手工电动加工安装孔的方案。成型模具设计过程中,涉及到模具材料选择、模具精度控制技术、内罩二次定位精度控制技术、脱模精度控制技术等。模具制造的重点是模体的制造流程、数控加工、抛光技术等。该成型模具制造完毕后,制造了天线。应用该模具制造的天线全面满足设计指标,电性能优良,并通过了严苛的环境试验考核。开发的成型模具满足某雷达天线的研发与生产需求。

雷达;天线;成型模具;复合材料

随着毫米波技术的发展,机载毫米波雷达得到越来越广泛的应用。毫米波天线罩作为雷达的电磁窗口,是机载雷达不可或缺的重要组成部分[1]。随着机载平台对装机产品轻量化的需求,在雷达产品中将天线和天线罩集成为一体不失为解决方法之一,但同时,也为天线及天线罩的成型带来很大难度。在天线的成型及精度控制上,主要依赖模具设计及精度保证,因此模具的设计、制造尤为关键。

1 天线结构

某雷达采用倒置式卡塞格伦天线,并且雷达天线与天线罩合二为一[2]。如图1所示。

天线采用玻璃纤维与环氧树脂复合制成,其主体由三维数学模型描述。天线为异形罩体结构,尺寸包络670 mm×220 mm×300 mm。天线顶部为旋转抛物面,壁厚1.9 mm,法兰为上椭圆和下椭圆组合,厚度为5 mm,天线顶部与法兰之间由椭圆锥过渡。壁厚从法兰盘向顶部渐变过渡[3]。最重要的精度要求集中在顶部的抛物面部位。

图1 天线简图

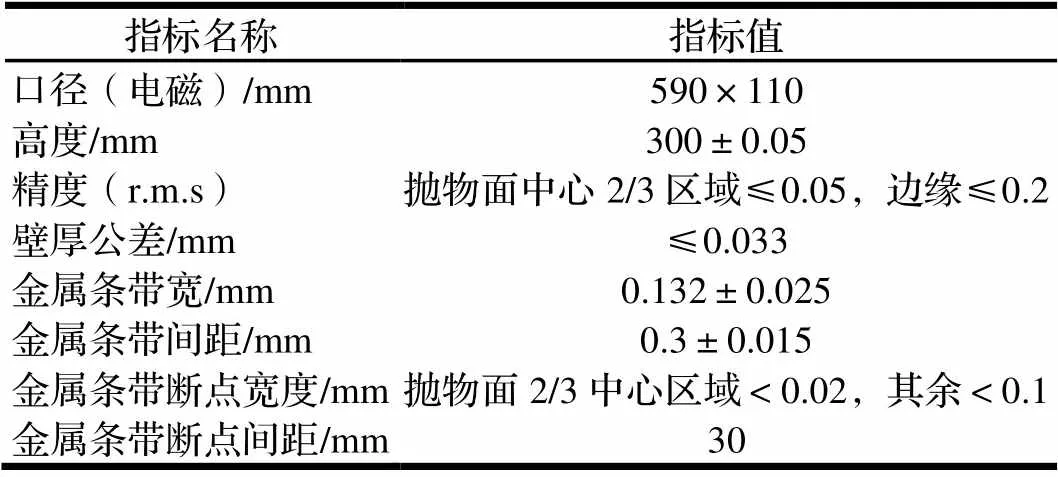

天线顶部内壁密布若干平行金属条带阵,其主要技术指标如表1所示。

表1 天线顶部抛物面部位主要技术指标

注:r.m.s为均方根误差。

为了方便制造与控制,将金属条带阵部位单独制成半成品镶嵌件,并命名为内罩,壁厚0.5 mm。其上有两定位孔,利用它在模具上实现精确定位。

模具是制造天线的依托。成型模具设计及制造的难点和重点包括:保证天线的三维形状及精度,实现金属条带精准定位,控制天线脱模变形精度,保证天线在整个生产流程中的定位基准。

2 天线成型方案

天线的成型方案决定了成型模具的设计形式,主要有以下两类。

(1)模压成型。该方法成型精度高、复合材料铺层要求严格;模具开发费用多,难度大;成型所需大型设备投资较大,不可能在短期内变为现实。

(2)热压罐成型。该方法利用热压罐,仅用阳模成型[4]。因此,所成型制品内表面质量好,与模压成型内表面无异。但外表面质量稍差,可采用后加工弥补。这种工艺方法对复合材料铺层要求不严,模具开发费用少,难度相对较小。现已具备成型所需热压罐设备。

综合考虑成本、设备、模具、现有条件、天线要求、制造数量(小批量),方案二优于方案一。

采用方案二即热压罐成型工艺,根据天线罩外表面、安装孔等加工工艺的不同,后续工序又分为数控加工和手工电动工具加工。其中,数控加工效率高、精度高,但加工成本高,需要在成型模具上提供必要的工艺基准;手工电动工具加工效率较低、精度稍差、操作灵活、加工成本低,模具上不需单独考虑后加工基准。

综合考虑天线成型工艺及后续加工工艺,基于研制产品数量少、设计状态不稳定的情况,一般采用热压罐成型、手工电动工具加工安装孔等工序。模具设计也主要基于此方案进行。

3 模具设计

模具直接决定了天线的形状、精度等质量关键要素。因此,模具的设计必须综合考虑各种需求和设计要素。

模具服役条件取决于成型工艺。在热压罐成型工艺中,温度为室温至170℃,压力为 0.8 MPa,密封膜内抽真空。

复合材料在模具上的固化温度为170℃,天线长度670 mm,模具材料从常温升到固化温度,由于热胀冷缩会严重影响成品精度,有效的解决方法是选择热膨胀系数与复合材料一致或接近的制模材料。比较钢系、铝合金系、铜合金系、铸铁系等常用材料,以及铁钴镍合金系列等特殊材料的热膨胀系数。其中,铁钴镍合金可以通过专门配方冶炼,达到复合材料的热膨胀系数,但开发周期长,费用高昂。余下材料中,铸铁系热膨胀系数较接近,其他各方面性能也较好,价格便宜、来源容易。因此,选择铸铁QT300为模具主材。

模具总体为成型天线内表面的阳模,为满足成型工艺条件,设有抽真空系统、脱模系统。此外,还有附着栅条阵的内罩二次定位系统。模具总体结构如图2所示。

3.1 模具精度控制

为了确保天线精度,模具精度取天线精度的1/3。为保证大尺寸异形模具的精度,采取以下措施:①合理设计天线及模具结构;②合理选择模具材料,模具毛坯采用稳定处理;③精细加工模具加工基准;④模具型面及各重要孔系采用数控加工中心、在一次装夹中加工完成;⑤精心抛光及研磨。

天线设计是电路和结构设计的范畴,但天线设计又与模具密切相关。对天线中工艺性不好或与模具不相适应的地方要反馈给上游的设计,与其协商与协调。如天线的侧面取较大的脱模斜度、天线罩侧面壁厚逐渐过渡等方面均是多方协同设计的结果。模具是在热压成型的情况下使用,因此模具各部位需要热容量大致均匀,所以,模具背面大面积销空,力求成型过程中各部位升降温的速度基本一致,从而从源头上解决应力、改善天线变形问题。

铸造的模具毛坯经过喷丸、退火等稳定处理,消除铸造应力,避免在后续加工及使用中变形,更有利于长期保持模具的加工精度。

3.2 内罩二次定位精度控制

用文献[5]所述方法制作厚度0.5 mm的内罩作为镶嵌件。将其在模具形面上采用两销一面定位,要求位置度0.1 mm。主要措施包括:①内罩上精确制作两定位孔;②模具上设置内罩定位装置(两销一抛物面)。

制造内罩也是采用这副模具成型,其上的两定位孔在成型模具上对应插入模具定位孔处的两成型圆柱销。内罩在模具上二次完全复位。其实质是两销一抛物面完全重合。

3.3 脱模精度控制

3.3.1 脱模设计

成型后的天线与模具有一定的粘合力和包紧力,如果不注意脱模问题,将导致脱模困难,或虽能脱模但会引起产品变形,严重劣化天线制造精度[6-7]。保证脱模精度的主要措施包括:①天线设计有脱模斜度;②模具表面喷涂脱模剂;③降低模体侧型面的粗糙度;④设置消真空装置;⑤采用强力脱模机构。

天线本身的电性能及结构自身不需要脱模斜度,但天线由模具成型,所以存在脱模的问题,反馈给设计,最终确定便于生产脱模且对天线的功能没有影响的脱模斜度。模具成型面涂防止粘连的脱模剂可明显减小脱模力。模具侧型面的粗糙度降低,其实质是改善成型表面的微观不平度,使两者的成型微观嵌顿得到改善,减小脱模阻力。在模具的顶部设计消真空装置,具体如图1所示:模具顶面开喇叭孔,成型时用相配的锥形塞堵住。背面出口部位用橡胶塞密封,作用类似于单向气阀,脱模前,先将橡胶塞拔除,消除真空。模具用配套的专用脱模机构辅助脱模。

3.3.2 防止天线变形

主要措施为:①天线结构采用加强环及加厚法兰盘,增强天线刚性,从根本上为防止变形创造条件;②复合材料合理设计铺层,尽量减少应力和各向异性;③脱模前,模具连同所成型的天线经过适当次数的温度循环,消除成型应力;④增加模具推板厚度,提高推板刚性。

天线是倒卡式结构,天线与天线罩合二为一,进一步减轻了天线总体重量,采用复合材料,其强度高、比刚度好,天线的抛物面顶部壁厚1.9 mm,法兰盘厚5 mm,侧面椭圆锥从底到顶渐变过渡。这样,既减轻了重量,又加强了整体刚度,为抵抗天线的变形创造了先天条件。所用复合材料俗称玻璃钢,是由多层玻纤布与环氧树脂凝固而成。玻纤布本身有经纬纹向,纹向的分布对成型应力有一定影响,通过铺层设计,减小应力和各向异性。成型后暂不脱模,经几次温度循环,即热处理,减小成型应力。增加模具推板的厚度及使用平稳的脱模机构,便于产品顺利脱模与抵抗脱模变形。

采用上述技术措施成型产品后,将产品法兰盘端面放在标准检验平台,法兰盘端面与平台能很好地贴合,从侧面说明变形得到了控制。使用三坐标测量机测试成品,各项指标均合格。

3.3.3 确保天线定位基准

主要措施为:①精选模具材料;②在模具上合理设计定位装置(即两个定位销)。

选择铸铁QT300做模具材料,削弱了热胀冷缩对产品精度的劣化。内罩在模具上的定位是依靠模具顶部抛物面上的两定位销孔,其在模体的数控加工中完成,精度高,体现的是数控机床的加工精度。天线基准设计在天线的长方向上也是两个圆柱孔,其成型用两芯轴,但要注意两芯轴的定位必须设计在模体上,在推板上是小间隙的过孔[8]。而不能将两芯轴的定位直接设计在推板上,因为推板内圈与模体是间隙配合,这样设计会引起两芯轴的位置浮动。

4 模具制造及验证

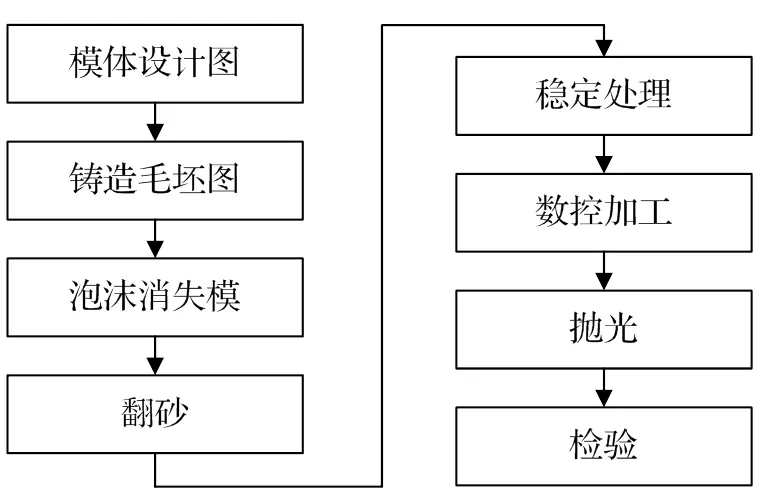

主要介绍该模具中的主体件,即模体,其粗约制造工艺流程如图3所示。

图3 工艺流程

对模体设计图增加加工余量绘成铸造毛坯图,在此基础上加放铸造收缩,按此制造泡沫消失模[9]。铸造时把重要反射面成型部位放置在铸型下面,有利于保证该面的铸造质量。原因在于,气孔、夹渣等缺陷上浮,会导致上部产生铸造缺陷。

数控加工前,必须对基准做精细加工。其中需特别注意:棱边毛刺清理,加工好的基准面清洁干净,机床工作台面擦拭彻底。

数控加工时,首先从工步上安排粗、中、精加工。粗加工采用大切削量,主要着眼点于高的切削效率,释放部分前期应力,为精加工作好铺垫。中加工为过渡。精加工余量非常小,主要关注如何确保精度[10-11]。采取措施包括:使用耐磨刀具,优化走刀路线、走刀行距、切削用量,充分冷却等。

毛坯装夹在数控加工中心上,一次完成所有后续加工。在加工过程中精心考虑工步、分配余量、刀具材料、刀具形状,优化刀轨、顺序、行距、冷却等方面[12]。

数控加工的三维曲面是条状形貌,必须经过抛光才能达到要求的最终表面粗糙度[13]。在降低粗糙度同时,需要保证不能劣化已加工好的型面尺寸精度[14]。因此抛光不能使用砂纸等,而需要使用油石。油石是刚性体,与待抛光面接触是去除数铣残留波峰处,不影响尺寸精度。砂纸为软质,则有可能劣化既有数控加工精度。使用油石要从粗到细,每换一种粒度更细的油石,要将沙粒及脏污彻底清理干净,油石与加工纹路呈交叉网状推磨。注意,需各部位均匀抛光。通过光照反射,观察行距纹路若隐若现并且各处均匀后,再换粒度更细的油石,全面均匀地研磨,直到达到所要求的表面粗糙度。

模体制造完成后,在三坐标测量机上检测,全面达到了模体设计要求。

使用该模具制造天线时,模具零件齐套、清理、装配成完整的模具,在成型部位涂脱模剂。先期成形的内罩在模具上依据两定位销孔对应两定位销定位。然后,按铺层设计铺覆各层预浸料。用密封膜封装,送入热压罐设备抽真空(排出铺层材料中气泡)、加温、加压固化、热循环去应力。关闸降温开罐。将模具拖出热压灌,此时,成型的天线与模具紧密结合成一体,用超声波测厚仪检测天线壁厚,用手持式电动角磨机打磨外表,边打磨边监测壁厚数值。检测各处壁厚满足要求后,使用专用的脱模机构辅助脱模,得到天线半成品。再用样板覆盖在天线法兰端面,用台钻加工天线法兰盘上的安装孔。最后,经过浸渍、油漆等表面处理完成天线的制造。

5 结论

针对天线成型方案选择、模具详细设计、模具加工制造,重点对模具的形状精度、定位精度、脱模后天线变形精度、模具制造等方面进行设计和控制,制出天线成型模具。使用该模具制造的天线全面满足设计指标,电性能优良,并通过项目严苛的环境试验考核。目前,该天线已小批量装备机载平台。

[1]王立超,张强. 机载毫米波天线罩的设计研究[J]. 微波学报,2010(8):92-94.

[2]官正涛. 一种直升机载 X/Ka双频段雷达共口径天线[J]. 电讯技术,2013(6):782-785.

[3]程阳,丁晓红. 复合材料机载天线罩多学科优化设计[J]. 复合材料科学与工程,2020(6):84-88.

[4]刘秀利. PMI泡沫在微带天线阵面上的应用研究[J]. 复合材料科学与工程,2022(4):87-91.

[5]高晓峰,敖辽辉,等. 曲面曝光技术在异形曲面高精度线条制造工艺中的应用[J]. 电讯技术,2002(3):57-59.

[6]徐佩弦. 塑料注射成型与模具设计指南[M]. 北京:机械工业出版社,2013.

[7]高汉华,何冰强. 塑料成型工艺与模具设计[M]. 2 版. 大连:大连理工大学出版社,2009.

[8]杨安. 塑料成型工艺与模具设计[M]. 北京:北京理工大学出版社,2007.

[9]顾正祥. 基于自动化要求的消失模铸造生产线优化设计[J]. 自动化控制理论与应用,2019(5):32-34.

[10]田光辉,林红旗.模具设计与制造专业教材[M]. 北京:北京大学出版社,2009.

[11]杨根,张立昌,林何,等. 航空叶片精锻模具设计与数控加工[J]. 机床与液压,2020(8):109-113.

[12]《金属机械加工工艺人员手册》修订组. 金属机械加工工艺人员手册[M]. 上海:上海科学技术出版社,1979.

[13]石国军. 模具制造中数控加工技术应用分析[J]. 现代工业经济和信息化,2018(8):61-62.

[14]张宪,张国斌,王扬渝,等. 基于姿态控制的模具自由曲面柔性抛光过程研究[J]. 浙江工业大学学报,2010(6):237-241.

Design and Manufacture of the Molding Die for a Radar Antenna

WAN Luming,LI Da,YANG Yang

(No.10 Research Institute,China Electronics Technology Group Corporation, Chengdu 610036,China)

For the R&D and production of a radar antenna, the corresponding molding mold is developed. The general situation of the antenna is introduced, and after the comparison, an autoclave molding scheme with manual electric machining of the mounting hole is selected. The design of the mold is related to the mold material selection, mold precision control, inner cover secondary positioning precision control technology, demold precision control technology, etc. And the key points of mold manufacturing are the manufacturing process of the mold, numerical control machining, polishing technology and so on. The antenna manufactured by applying this mold fully meets the design indicators with excellent electrical performance, and has passed strict environmental test assessments, which proves that the developed molding die meets the requirements of the R&D and production of the radar antenna.

radar;antenna;molding die;compound material

TN957.2

A

10.3969/j.issn.1006-0316.2023.10.010

1006-0316 (2023) 10-0055-05

2022-09-20

万录明(1964-),男,四川成都人,工程师,主要研究方向为模具设计与机械工艺,E-mail:wlm4828@sina.com。