超声红外热成像技术国内研究现状与进展

2023-11-02江海军郑金华

江海军,盛 涛,郑金华,向 苹

超声红外热成像技术国内研究现状与进展

江海军1,盛 涛2,郑金华2,向 苹2

(1. 南京诺威尔光电系统有限公司,江苏 南京 210014;2. 上海复合材料科技有限公司,上海 201112)

超声红外热成像技术具有选择性加热、可检测复杂工件裂纹缺陷的优点,是一种具有很大研究价值的无损检测方法。本文介绍了超声红外热成像技术原理与系统组成,并对国内的发展历程、发展现状进行了回顾和总结。重点针对仿真研究、复合材料损伤、疲劳裂纹、金属构件裂纹、混凝土零件裂纹应用领域的研究现状进行了详细论述,最后展望了超声红外热成像技术的未来发展趋势。

超声激励;无损检测;裂纹;超声红外热成像

0 引言

超声红外热成像技术是将超声激励与红外热成像相结合的无损检测方法,以超声激励源(主动激励源)激发的高频超声(15~40kHz)耦合到试件内部[1-2]。超声波在固体内部传播速度很快,通常速度为数千米每秒,一般检测的缺陷在试件内部深度为几毫米以内,因此从超声激励时刻,几乎同时可传播到缺陷位置[3-4]。在超声波作用下,试件内部缺陷由于塑性变形、摩擦、粘弹性效应等产生热量,以热源的形式表现出来,在超声持续激励下,缺陷内部形成的热源持续发热,正常区域(无缺陷区域)基本不发热,使得缺陷区域和非缺陷区域形成明显的“亮暗”对比[5],这种明显的对比效果非常有利于红外热像仪的捕捉。超声激励与光激励(如闪光灯、卤素灯、激光、LED等)不同,光激励时试件表面都被热激励源激励,试件表面吸收激励能量后,热波(变化的温度场)通过热传导方式传播到内部,遇到缺陷时,热波再反射回试件表面,对于复杂结构检测困难;超声激励在缺陷位置直接生热,热波仅从缺陷位置传播到试件表面,热波传播的距离缩短一半,属于局部加热方式,仅缺陷区域加热,非缺陷区域温度基本不变,超声激励不限于试件结构,特别适用于金属材料表面近表面裂纹缺陷、复合材料分层或者脱粘缺陷检测[6]。

1 超声激励系统装置

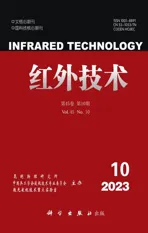

超声红外热成像系统一般包括超声激励源、红外图像采集系统、红外图像处理系统;超声激励源包括超声电源、超声换能器、超声枪,红外采集系统主要使用红外热像仪采集红外图像,超声红外热成像系统原理如图1所示。红外图像采集和超声激励之间需要同步,当超声枪头能量注入到试件表面时,红外热像仪开始采集图像,采集红外图像包括缺陷升温过程和降温过程[7-8]。

图1 超声红外热成像技术原理

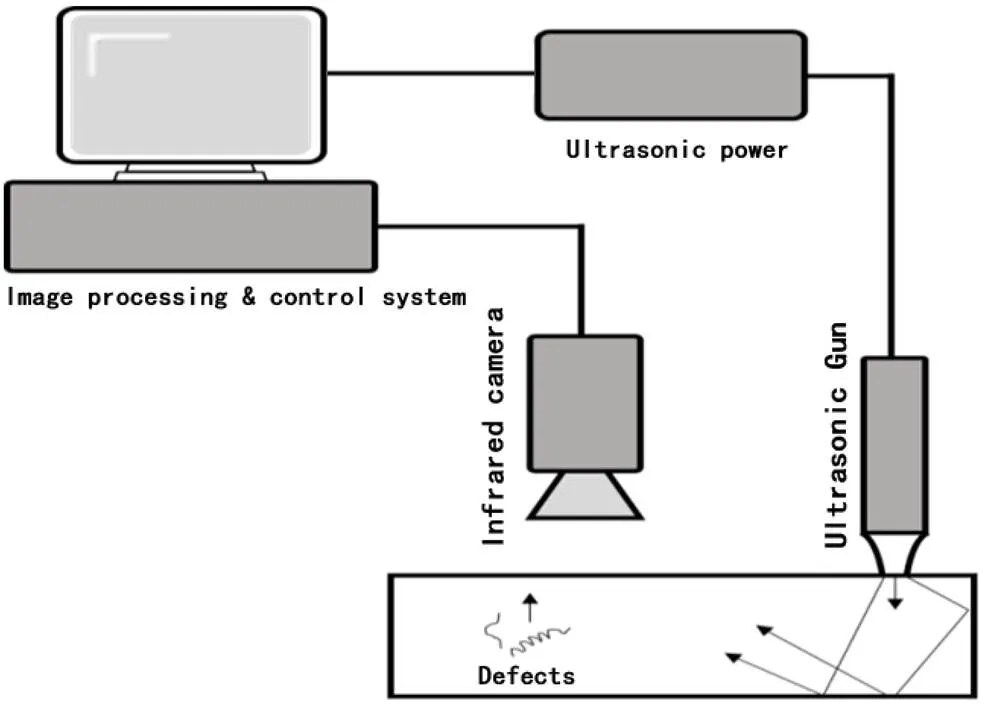

超声红外热成像检测技术最早由美国弗吉尼亚大学于1979年开始研究[9],2000年,美国韦恩州立大学的Lawrence Dale Favro等人首先使用超声波焊接发生器作为超声激发源进行金属疲劳裂纹检测[10]。2003年,南京大学张淑仪等采用超声红外热成像技术对铝合金板疲劳裂纹进行了检测研究[11-12]。近年来,国内有很多团队对超声红外热成像技术进行研究,研究重点包括理论仿真、金属裂纹检测、疲劳裂纹检测、航空发动机叶片裂纹检测、复合材料冲击损伤。北京航空航天大学研究人员主要研究复合材料脱粘/冲击缺陷[13-14];哈尔滨工业大学研究人员主要研究金属表面裂纹以及超声锁相红外热成像技术[15-16];陆军装甲兵学院研究人员主要研究仿真、超声激励参数(预紧力,夹具,激励方式,激励位置)对检测结果的影响,并将该技术引入到装甲设备缺陷检测[17-19];湖南大学研究人员主要对复合材料平底孔缺陷以及冲击损伤缺陷进行研究[20-21];火箭军工程大学主要研究合金钢裂纹缺陷、复杂型面裂纹缺陷、复合材料冲击损伤[22-23];福州大学研究人员主要研究超声激励参数(不同方向、频率、幅值)对金属焊缝裂纹缺陷的影响[24];西南交通大学研究人员主要研究超声激励对混凝土板裂纹的检测[25];南京水利科学研究院研究人员主要研究激发频率、功率、预紧力、声波吸收能力对混凝土裂纹检测的影响[26-27];中国南方航空工业有限公司和南京诺威尔光电系统有限公司研究人员主要研究航空发动机喷涂前和喷涂后叶片裂纹检测[28-30];武汉理工大学研究人员主要研究复合材料的螺栓连接件裂纹缺陷和分层缺陷的检测[31]。超声红外热成像系统的核心是预紧力单元和夹具单元,预紧力单元一般靠机械弹簧或者气动系统产生预紧力;夹具单元需要根据检测试件的结构进行优化设计,夹具单元采用医用胶带或者刚性耦合方式把超声耦合进试件中,从而会使得各研究机构的系统装置有所差异,图2展示了部分研究机构的超声红外热成像系统装置。

2 主要应用领域

2.1 仿真研究

金国锋[32]对不同曲率复合材料裂纹缺陷进行仿真,仿真结果表明构件曲率越大,温升阶段斜率越大,缺陷信号越容易被激化。田干等[33]用数值仿真方式研究了多模式超声激励形态,仿真结果表明多模式激励方法对于消除驻波非常有效,同时产生更为丰富的次谐波和高次谐波,可有效提高超声激励红外热成像技术的检测能力。徐欢等[34]采用ANSYS和ABAOUS仿真软件对裂纹进行三维仿真,结合模态和谐响应分析手段,可以获取裂纹试件固有频率,对超声激励频率和裂纹生热提供了相关理论依据。郭怡等[35]对宽度为10mm钛合金裂纹进行了检测,并采用ANSYS模拟数值分析,与试验数据基本一致。蒋雅君[36]采用ANSYS对混凝土板裂纹进行仿真,为混凝土裂纹检测提供了理论依据。

2.2 复合材料损伤

复合材料具有高比强度、高比刚度、耐腐蚀、耐老化、耐热性的优点,广泛应用在航空航天、新能源、建筑、汽车、体育等领域。复合材料在低速冲击下,承载能力弱、抗冲击性能差,容易出现基体开裂、分层、断裂等。J. Rantala、G. Busse等[37]最早采用超声红外热成像技术检测复合材料内部缺陷。田干等[38]采用超声红外热成像技术对航空复合材料进行数值仿真研究,建立含裂纹缺陷复合材料的有限元模型。金国锋、张炜等[39-40]通过数值计算和试验研究了超声红外热成像技术对复合材料冲击损伤检测的适用性;吴昊等[41]对复合材料螺栓连接件损伤检测,分析了螺栓预紧力对螺栓孔损伤生热特性的影响。李胤等[42]研究了复合材料在不同冲击能量(24J和29J)的冲击损伤情况,检测结果与C扫进行对比,实验结果表明超声红外热成像技术具有检测速度快、检测精度高、结果直观的优点。杨正伟等[43]研究复合材料在不同冲击能量(15J和30J)冲击下,复合材料分层损伤情况,检测结果与超声C扫进行对比,试验结果表明超声C扫损伤检测误差在30%,超声红外热成像损伤检测误差在5%。图3为作者采用超声红外热成像系统在不同低速冲击能量(10~50J)下,复合材料冲击损伤检测图像,从图中可以看出冲击能量越大,损伤区域面积越大,且对于编织型复合材料,损伤裂纹具有延展性。

2.3 疲劳裂纹

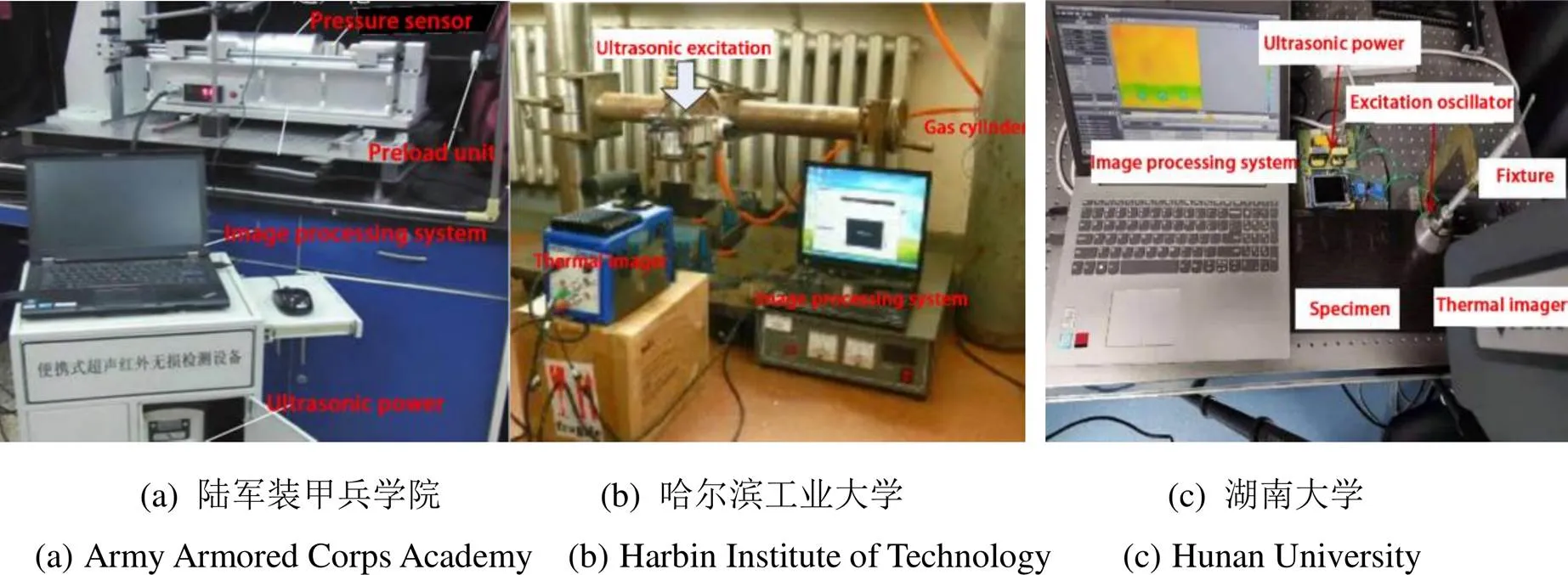

闵庆旭等[44]验证了超声红外热成像技术可用于金属疲劳裂纹的检测;高治峰等[45]对航空航天7075铝合金疲劳裂纹进行检测,模拟和试验研究了激励参数和生热关系,并研究了检测参数对检测效果的影响;激励源距离裂纹15mm时,检测效果最佳,侧面激励和正面激励都可以检测出7075铝合金疲劳裂纹,但侧面激励效果好于正面激励。郭伟等[46]对喷涂层下基体疲劳裂纹进行检测研究,涂层厚度为300~400mm,该方式可用于拉-拉疲劳载荷的二次拉伸制备的疲劳裂纹。韩梦等[47]模拟裂纹开口宽度(5~30mm)对激励后最高温度影响,开口宽度增加导致裂纹面接触降低和摩擦作用的减弱,导致开口宽度越大,最高温度反而越低,最后通过试验进行验证,如图4所示制作的宽度为20mm疲劳裂纹以及检测结果。

2.4 金属构件裂纹

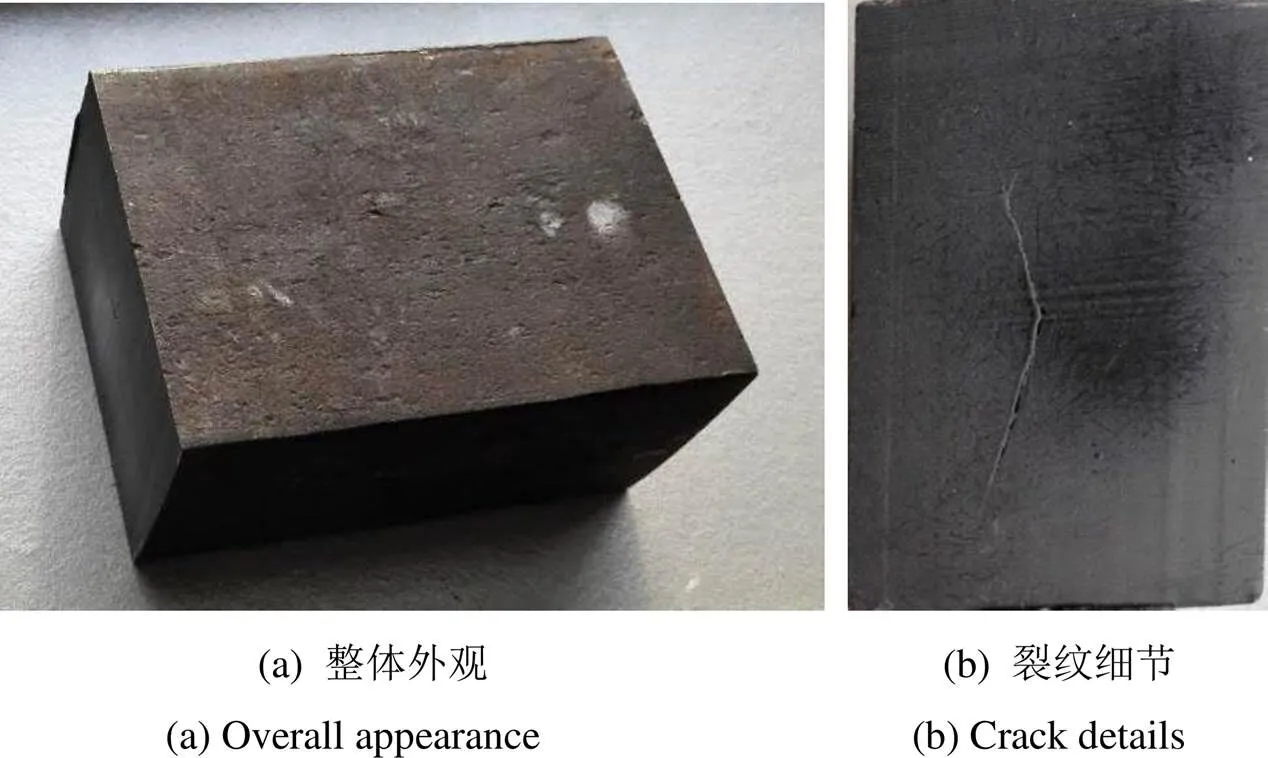

金属构件,特别是异形结构的金属构件,其内部或者表面裂纹缺陷采用光激励红外热成像技术检测都难以实现检测。Guo等[48]检测重型铝制飞机结构裂纹,发现该技术对闭合裂纹的探测效果良好。李赞[49]等对金属构件裂纹发热情况开展研究,研究表明当激励于最佳位置时,裂纹发热最高。江涛[50]等对汽车轮毂裂纹进行了检测,同时采用磁粉检测技术进行对比研究,对比研究发现超声红外热成像技术可以更好检测出轮毂内部裂纹以及看出裂纹延伸方向。敬甫盛等[51]对35kg重量的铁路机车钩舌进行裂纹检测,检测出中部L型裂纹和角端裂纹。冯辅周[52]等对装甲车底板裂纹展开研究,表明该技术能够在3.5s内实现对装甲车底板裂纹快速检测。作者采用超声红外热成像系统对8kg锻钢块进行裂纹检测,裂纹位于试件端面,如图5所示,图5(a)为试件整体外观,图5(b)为试件端面图像,可以看出有一条无分叉的裂纹;检测结果如图6所示,展示了激励前后检测到图像的变化,对比激励前后图像可知,有一条裂纹信息,并且裂纹分叉了,存在一条隐裂纹,图6(c)中圈出部分,表明该技术可以探测到人眼看不见的裂纹信息。

图4 金属疲劳裂纹检测[47]

图5 锻钢块试件

2.5 航空发动机叶片裂纹

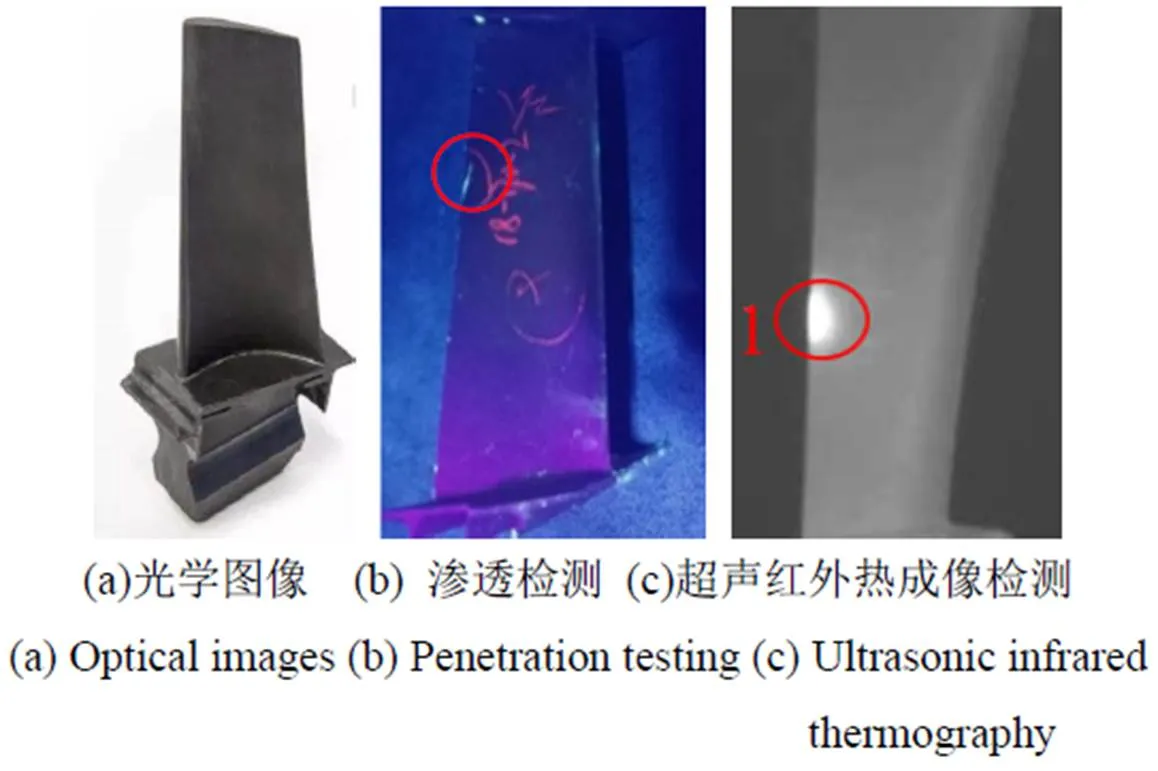

航空发动机叶片在交变拉应力、热腐蚀、扭转应力、高速冲击等复杂载荷的作用下,叶片容易生成裂纹。服役过程中,叶片裂纹在大应力作用下,小裂纹会扩展为大裂纹从而危害飞行安全。航空发动机叶片复杂,传统无损检测在复杂叶片时有各自的局限。借助超声红外热成像对试件形状不敏感的特点,国内外学者广泛开展了研究工作。Bolu[53]等采用超声红外热成像技术对60个涡轮叶片进行检测,评估该技术对叶片裂纹检测的可靠性。寇光杰[54]等采用ANSYS仿真模拟了合金钢叶片裂纹生热过程,采用激光切割预制裂纹进行检测,并分析了预紧力对检测效果的影响。苏清风[55]对导向叶片和工作叶片服役过程中产生的裂纹进行检测,并测试预紧力对检测结果的影响。习小文[28]等对航空发动机工作叶片进行研究,同时采用渗透检测进行比对,试验结果表明超声激励红外热成像可以检测出裂纹宽度为0.5mm的裂纹信息,渗透检测无法检出,表明该技术对微小裂纹检测有优势。袁雅妮等[29]针对2块无涂覆层和3块带涂覆层空腔叶片进行检测,并用荧光检测进行对比,结果发现荧光检测对于涂覆层空腔叶片容易出现漏检,表明超声红外热成像技术对受到叶片结构及涂覆层影响更小,能够检测含涂覆层空腔叶片裂纹。图7为作者采用超声红外热成像系统对航空发动机工作叶片进行检测,同时采用渗透检测进行对比,图7(a)为工作叶片光学图像,图7(c)为超声红外热成像检测结果,可以看到叶片中部有一个裂纹,图7(b)为渗透检测结果,除了叶片中部裂纹,在叶片四周由于清洗渗透剂不干净,导致叶片边缘也会出现零星亮点区域。

图7 工作叶片裂纹检测

2.6 混凝土零件裂纹

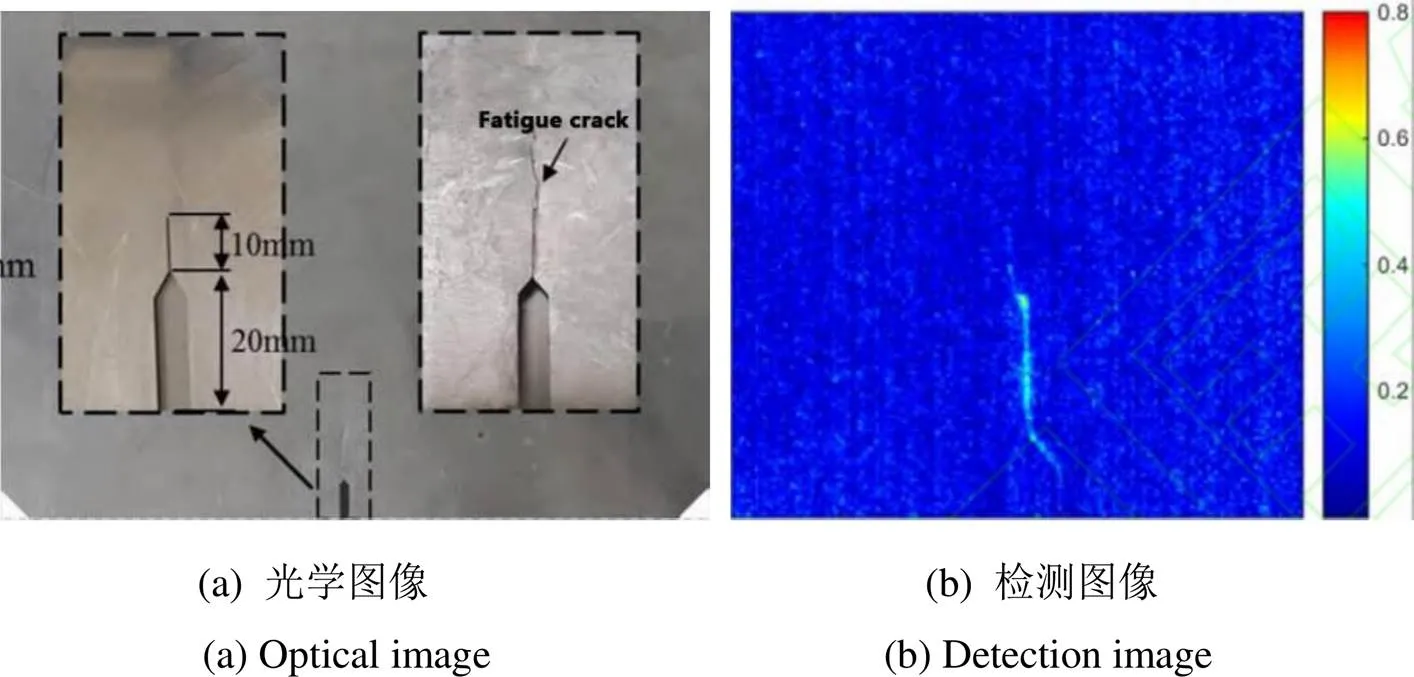

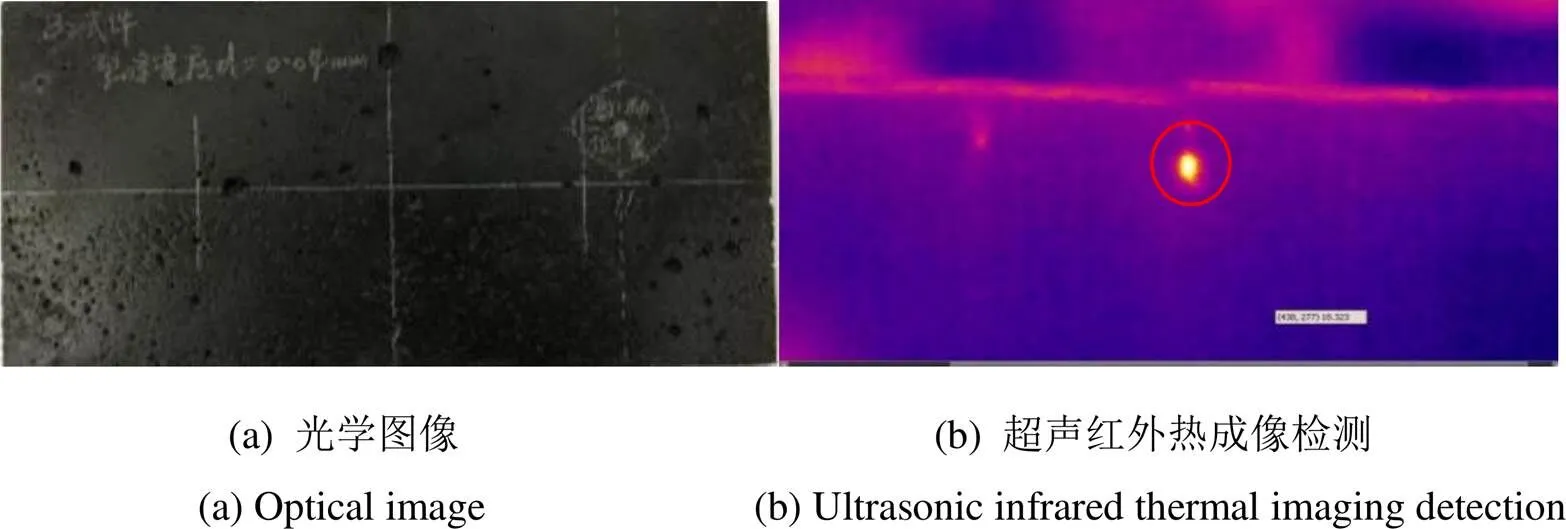

混凝土结构常见的缺陷是混凝土裂纹,裂纹严重削弱了混凝土结构的承载水平,加速了结构的老化程度,并严重影响了结构的安全性和耐久性。裂纹很难避免。一般来说,这项工作的主要目的是检测和处理裂纹。谢春霞等[56]基于红外热像检测方法推导出了混凝土缺陷深度的定量计算公式;胡振华等[57]以混凝土结构缺陷为检测目标,采用超声红外热成像检测技术对其进行了检测分析,证明了超声红外热成像缺陷检测技术对混凝土试件中肉眼不能发现的微小裂纹或隐裂纹的检测能力。Jia Yu等[26]使用振动热成像技术检测混凝土零件中的裂缝,开发了声激励设备(声波和超声以及低功率和高功率激发设备),并研究了激发频率,功率和预紧力对声吸收能力的影响。Jia Yu等[27]预制了充满标准微裂纹的预裂混凝土标本,以量化裂纹的可检测性,结果表明,超声激发热成像可以有效地检测出宽度为0.01~0.09mm的混凝土裂缝。任荣[58]采用ANSYS仿真研究V形裂缝混凝土板裂纹生热机理,并对激励位置、激励时间、激励频率等影响因素进行了模拟分析,图8所示为混凝土裂纹检测图像,圈出部分为裂纹区域。

图8 混凝土裂纹检测[58]

3 发展趋势

超声红外热成像技术在金属材料中可识别0.5mm宽度的裂纹,在复合材料中可识别1.0mm的裂纹,在混凝土材料中可识别10mm量级的裂纹[59]。超声红外热成像技术具有选择性加热的特点,仅对裂纹区域加热,正常区域不加热,可检测复杂结构试件,非常适合于金属裂纹、混凝土裂纹、航空航天叶片裂纹、复合材料损伤等材料的检测。超声激励方式与光激励方式不同,光激励方式系统比较统一;超声激励方式由于试件结构复杂,同时需要夹具固定试件并对激励头施加预紧力,例如金属疲劳裂纹夹具、航空发动机工作叶片夹具、航空发动机导向叶片夹具都不同,需要根据试件制作各自合适的夹具,系统比较复杂与多样,但如果针对同一类型的试件,可以制作统一的夹具、形成标准化的检测流程,因此超声红外热成像技术具有广阔发展前景,未来的研究重点包括以下3个方向:

1)激励装置的优化。激励装置需要具备夹具单元和预紧力单元,夹具单元需要根据检测试件单独设计,预紧力单元有机械结构和气动结构。机械结构体积小、设计简单,但施加/释放预紧力需要手动旋转手柄;气动结构体积大、设计复杂,但可设计为自动施加预紧力和释放预紧力,从而可以实现集超声激励、自动装配、红外图像采集、红外图像处理一体化集成的超声红外热成像系统,以便适用于工业领域裂纹检测。

2)检测标准化。超声激励与光激励具有很大不同,超声激励与检测人员经验有关,超声激励位置、超声激励时间、超声耦合效率都会影响检测结果。因此针对该技术形成统一检测规范和技术,可以加速该技术工程实践应用。

3)缺陷检测自动化识别。超声红外热成像需要采集数百帧序列图像,从采集数百帧序列图像中识别出缺陷信息,相比于自动视觉检测,该方式需要人工判断、准确度依赖于检测人员主动判断,容易导致缺陷识别出现误检、漏检等情况。随着人工智能深度学习的兴起,深度学习模型具有图像特征信息感知能力,在大量数据训练的基础上,更容易实现缺陷的自动检测。

4 结语与展望

超声红外热成像技术经过几十年的发展,在生热特性、仿真研究、缺陷可检测性和检测材料应用领域取得了突出进展,但是在工业应用方面落后于光激励红外热成像技术;闪光灯红外热成像技术已形成国家标准,应用在飞机复合材料胶接质量、航天飞机耐热保护层脱粘检测、热障涂层缺陷检测等,并且有成熟的工业检测设备。目前超声红外热成像技术还基本处于实验室阶段,随着科学技术的发展,工业特别是航空航天对裂纹检测需求的提高,超声红外热成像技术也会从实验室逐步进入到工业、航天航天应用领域。

[1] FAVRO L D, THOMAS R L, HAN X, et al. Sonic infrared imaging of fatigue cracks[J]., 2001, 23(3): 471-476.

[2] MIN Q X, ZHU J Z, FENG F Z, et al. Study on optimization method of test conditions for fatigue crack detection using lockin vibro- thermography [J]., 2017, 8(3): 17-23.

[3] SFARRA S, IBARRA-CASTANEDO C, SANTULLI C, et al. Falling weight impacted glass and basalt fibrewoven composites inspected using non-destructive techniques[J]., 2013, 45(1): 601-608.

[4] Homma C, Rothenfusser M, Baumann J, et al. Study of the heat generation mechanism in acoustic thermography[J]., 2006, 8(20): 566-573.

[5] RENSHAW J, CHEN J C, HOLLAND S D, et al. The sources of heat generation in vibrothermography[J]., 2011, 44(8): 736-739.

[6] LI Y, ZHANG W, YANG Z W, et al. Low-velocity impact damage characterization of carbon fiber reinforced polymer (CFRP) using infrared thermography[J]., 2016, 76: 91-102.

[7] 闵庆旭. 超声红外锁相热像技术中检测条件优化与缺陷识别研究[D]. 北京: 陆军装甲兵学院, 2018. MIN Qingxu. Research on Detection Condition Optimization and Defect Identification in Ultrasonic Infrared Lock-in Thermal Imaging Technology[D]. Beijing: Army Academy of Armored Forces, 2018.

[8] 张超省. 基于超声红外热像的金属平板裂纹检测技术研究[D]. 北京: 陆军装甲兵学院, 2015. ZHANG Chaosheng. Research on Crack Detection Technology of Metal Plate Based on Ultrasonic Infrared Thermal Image[D]. Beijing: Army Academy of Armored Forces, 2015.

[9] Henneke Edmund, Reifsnider Kenneth, Stinchcomb Wayne. Thermography- an NDI method for damage detection[J]., 1979, 31(9): 11-15.

[10] Favro Lawrence, HAN Xiaoyan, OUYANG Zhong, et al. Infrared imaging of defects heated by a sonic pulse[J]., 2000, 71(6): 2418-2421.

[11] 张淑仪. 超声红外热像技术及其在无损评价中的应用[J]. 应用声学, 2004, 23(5): 1-6. ZHANG Shuyi. Ultrasonic infrared thermography and its applications in nondestructive evaluation[J].s, 2004, 23(5): 1-6.

[12] 洪毅, 缪鹏程, 张仲宁, 等. 超声红外热像技术及其在无损检测中的应用[J]. 南京大学学报: 自然科学, 2003, 39(4): 547-552. HONG Yi, MIU Pengchen, ZHANG Zhongning, et al. The ultrasonic infrared thermography and its application in NDE[J].: Natural Science, 2003, 39(4): 547-552.

[13] 王成亮, 杨波. 复合材料冲击损伤的超声红外检测[J]. 无损检测, 2010, 32(11): 893-897. WANG Chengliang, YANG Bo. Ultrasonic excited thermography nondestructive testing for impact damage of composite material[J]., 2010, 32(11): 893-897.

[14] 周正干, 贺鹏飞, 赵翰学, 等. 钛合金蜂窝结构蒙皮脱焊缺陷锁相红外热成像检测[J]. 北京航空航天大学学报, 2016, 42(9): 1795-1802. ZHOU Zhenggan, HE Pengfei, ZHAO Hanxue, et al. Detection of skin desoldering defect in ti-alloy honeycomb structure using lock-in infrared thermography test[J]., 2016, 42(9): 1795-1802.

[15] 秦雷, 刘俊岩, 龚金龙, 等. 超声红外锁相热像技术检测金属板材表面裂纹[J]. 红外与激光工程, 2013, 42(5): 1123-1130. QIN Lei, LIU Junyan, GONG Jinlong, et al. Testing surface crack defects of sheet metal with ultrasonic lock-in thermography[J]., 2013, 42(5): 1123-1130.

[16] 刘慧, 刘俊岩, 王扬. 基于超声锁相热像技术检测缺陷的热图序列处理[J]. 红外与激光工程, 2011, 40(5): 944-948. LIU Hui, LIU Junyan, WANG Yang. Processing thermal image sequences for defect detection based on ultrasound lock-in thermography[J]., 2011, 40(5): 944-948.

[17] 闵庆旭, 张超省, 朱俊臻, 等. 超声红外热像中激励源位置对裂纹生热的影响[J]. 红外与激光工程, 2017, 46(1): 94-100. MIN Qingxu, ZHANG Chaosheng, ZHU Junzhen, et al. Effect of excitation position on crack heating characteristics in sonic IR imaging[J]., 2017, 46(1): 94-100.

[18] 张超省, 宋爱斌, 冯辅周, 等. 超声红外热像检测条件的优化方法研究[J].红外与激光工程, 2016, 45(2): 77-84. ZHANG Chaosheng, SONG Aibin, FENG Fuzhou, et al. A design of experiments approach to characterizing the effects of sonic IR variables[J]., 2016, 45(2): 77-84.

[19] 冯辅周, 张超省, 闵庆旭, 等. 超声红外热像技术中金属平板裂纹的生热特性[J]. 红外与激光工程, 2015, 44(5): 1456-1461. FENG Fuzhou, ZHANG Chaosheng, MIN Qingxu, et al. Heating characteristics of metal plate crack in sonic IR imaging[J]., 2015, 44(5): 1456-1461.

[20] 陈胜. 低功率超声激励红外热成像复合材料缺陷检测研究[D]. 长沙: 湖南大学, 2021. CHEN Sheng. Research on Composite Materials Defect Detection by Low-power Ultrasonic Infrared Thermography[D]. Changsha: University of South China, 2021.

[21] HE Yunze, CHEN Sheng, ZHOU Deqiang, et al. Shared excitation based nonlinear ultrasound and vibro-thermography testing for CFRP barely visible impact damage inspection[J]., 2018, 14(12): 5575-5584.

[22] 金国锋, 张炜, 杨正伟, 等. 界面贴合型缺陷的超声红外热波检测与识别[J]. 四川大学学报: 工程科学版, 2013, 45(2): 167-175. JIN Guofeng, ZHANG Wei, YANG Zhengwei, et al. Application of ultrasonic infrared thermal wave technique in detection and recognition of interface kissing damage[J].: Engineering Science Edition, 2013, 45(2): 167-175.

[23] 宋远佳, 张炜, 杨正伟. 振动激励条件下复合材料损伤生热的研究[J]. 强激光与粒子束, 2015, 27(4): 295-300.

[23]SONG Y J, ZHANG W, YANG ZH W. Heating researchon damage of composites on condition of vibration excitation[J]., 2015, 27(4): 295-300..

[24] 唐长明, 钟舜聪, 戴晨煜, 等. 奥氏体不锈钢焊缝裂纹的超声红外热像检测[J]. 无损检测, 2019, 41(5): 33-37, 53. TANG Changming, ZHONG Shuncong, DAI Chenyu, et al. Ultrasonic infrared thermography detection of austenitic stainless steel welds cracks[J]., 2019, 41(5): 33-37, 53.

[25] 蒋雅君, 任荣, 冯辅周, 等. 混凝土板裂缝的超声红外热像检测机理[J]. 北京工业大学学报, 2022, 48(10): 1028-1035.

[25]JIANG Yajun, REN Rong, FENG Fuzhou, et al. Mechanism of ultrasonic infrared thermography detection of concrete slab cracks[J]., 2022, 48(10): 1028-1035.

[26] JIA Yu, TANG Lei, XU Binhua, et al. Crack detection in concrete parts using vibrothermography[J]., 2019, 38(21): 1-11.

[27] JIA Yu, TANG Lei, MING Pan, et al. Ultrasound-excited thermography for detecting microcracks in concrete materials[J]., 2019, 101: 62-71.

[28] 习小文, 苏清风, 袁雅妮, 等. 超声红外热成像技术在航空发动机叶片裂纹的对比研究[J]. 红外技术, 2021, 43(2): 186-191. XI Xiaowen, SU Qingfeng, YUAN Yani, et al. Comparative study of using ultrasonic infrared thermography for detecting aeroengine blade cracks[J]., 2021, 43(2): 186-191.

[29] 袁雅妮, 苏清风, 习小文, 等. 涂覆层空腔叶片裂纹的超声红外检测技术[J]. 南昌航空大学学报: 自然科学版, 2020, 34(3): 94-99. YUAN Yani, SU Qingfeng, XI Xiaowen, et al. Ultrasonic infrared thermography in crack detection of coated hollow blades[J].: Natural Sciences, 2020, 34(3): 94-99.

[30] 江海军, 陈力, 魏益兵, 等. 超声热波成像技术应用于航空发动机叶片裂纹的检测[C]//2018远东无损检测新技术论坛论文集, 2018: 624-627. JIANG Haijun, CHEN Li, WEI Yibing, et al. Application of ultrasonic thermal imaging technology to the detection of cracks in aeroengine blades[C]//2018, 2018: 624-627.

[31] 吴昊, 刘志平, 杜勇, 等. 超声红外热波成像在CFRP板螺栓孔损伤检测的研究[J]. 红外技术, 2019, 41(8): 786-794. WU Hao, LIU Zhiping, DU Yong, et al. Study on damage detection of bolt holes in CFRP plate by ultrasonic infrared thermal wave imaging[J]., 2019, 41(8): 786-794.

[32] 金国锋, 张炜, 宋远佳, 等. 含曲率结构裂纹的超声红外热波检测数值仿真[J]. 科学技术与工程, 2013, 13(3): 776-779. JIN Guofeng, ZHANG Wei, SONG Yuanjia, et al. Numerical simulation for ultrasonic infrared thermal wave detecting of curvature structural crack[J]., 2013, 13(3): 776-779.

[33] 田干, 杨正伟, 朱杰堂, 等. 超声红外热波检测中的振动特性及声混沌分析[J]. 红外与激光工程,2016, 45(3): 1-6.

TIAN Gan, YANG Zhengwei, ZHU JieTang, et al. Vibration characteristics and acoustic chaos analysis of ultrasonic infrared thermal wave test[J]., 2016, 45(3): 1-6.

[34] 徐欢, 殷晨波, 李向东, 等. 超声红外检测中裂纹微观界面生热的数值模拟[J].南京工业大学学报, 2019, 41(4): 493-500. XU Huan, YIN Chenbo, LI Xiangdong, et al. Numerical simulation of the heat generated by the microcosmic interface of cracks in ultrasonic infrared detection[J].: Natural Science Edition, 2019, 41(4): 493-500.

[35] 敦怡, 周兆英, 伍玲, 等. 钛合金中微裂纹的超声红外热像检测技术研究[J]. 固体火箭技术, 2012, 35(4): 555-564. GUO Yi, ZHOU Zhaoying, WU Ling, et al. Sonic infrared nondestructive evaluation of microcracks in titanium alloy[J]., 2012, 35(4): 555-564.

[36] 蒋雅君, 任荣, 冯辅周, 等. 超声激励下混凝土板裂缝发热的有限元分析[J].防灾减灾工程学报, 2020, 40(6): 892-901. JIANG Yajun, REN Rong, FENG Fuzhou, et al. Finite element analysis on crack heating of concrete slab under ultrasonic excitation[J]., 2020, 40(6): 892-901.

[37] Rantala J, WU D, Busse G. Amplitude-modulated lock-in vibro- thermography for NDE of polymers and composites[J], 1996, 21(7): 215-228.

[38] 田干, 张炜, 金国锋, 等. 超声红外热波检测多模式激励的数值仿真[J]. 江苏大学学报, 2014, 35(2): 171-175. TIAN Gan, ZHANG Wei, JIN GuoFeng, et al. Numerical simulation of multi-mode excitation of ultrasonic infrared thermal wave detection[J].: Natural Science Eidtion, 2014, 35(2): 171-175.

[39] 金国锋, 张炜, 杨正伟, 等. 界面贴合型缺陷的超声红外热波检测与识别[J]. 四川大学学报: 工程科学版, 2013, 45(2): 167-175. JIN Guofeng, ZHANG Wei, YANG Zhengwei, et al. Applicationof ultrasonic infrared thermal wave technique in detectionand recognition of interface kissing damage[J].: Engineering Science Edition, 2013, 45(2): 167-175.

[40] 张炜, 罗文源, 王冬冬, 等. 基于超声热波技术的复合材料冲击损伤检测研究[J]. 固体火箭技术, 2013, 36(6): 836-841. ZHANG W, LUO W Y, WANG D D, et al. Impact damage detection of composites based on ultrasonicthermography technique[J]., 2013, 36(6): 836-841.

[41] 吴昊, 刘志平, 杜勇, 等. 超声红外热波成像在CFRP 板螺栓孔损伤检测的研究[J]. 红外技术, 2019, 41(8): 786-794. WU Hao, LIU Zhiping, DU Yong, et al. Study on damage detection of bolt holes in CFRP plate by ultrasonic infrared thermal wave imaging[J]., 2019, 41(8): 786-794.

[42] 李胤, 田干, 杨正伟, 等. 复合材料低速冲击损伤超声红外热波检测能力评估[J]. 仪器仪表学报, 2016, 37(5): 1124-1130. LI Yin, TIAN Gan, YANG Zhengwei, et al. Detection capability evaluation of low velocity impact damage in composites using ultrasonic infrared thermography[J]., 2016, 37(5): 1124-1130.

[43] 杨正伟, 赵志彬, 高建国, 等. 热固性/热塑性复合材料分层损伤红外热波检测能力评估[J]. 红外与激光工程, 2021, 50(2): 1-9. YANG Zhengwei, ZHAO Zhibin, GAO Jianguo, et al. Evaluation of infrared thermal wave detection capability for delamination damage of thermosetting/thermoplastic composites[J]., 2021, 50(2): 1-9.

[44] 闵庆旭, 冯辅周, 徐超, 等. 超声红外锁相热像技术用于金属平板疲劳裂纹的检测[J]. 红外技术, 2018, 40(1): 91-94. MIN Qingxu, FENG Fuzhou, XU Chao, et al. Detection of fatigue cracks in metal plates using lock-in vibrothermography[J]., 2018, 40(1): 91-94.

[45] 高治峰. 7075铝合金疲劳裂纹的振动红外热成像检测研究[D]. 西安: 西安理工大学, 2020. GAO ZhiFeng. Study on Vibro Thermography Detection of Fatigue Crack in 7075 Aluminum Alloy[D]. Xi’an: Xi’an University of Technology, 2020.

[46] 郭伟, 董丽虹, 王海斗, 等. 喷涂层下基体疲劳裂纹的超声红外热成像检测[J]. 表面技术, 2019, 48(12): 369-375. GUO Wei, DONG Lihong, WANG Haidou, et al. Inspection of substrate crack under spray coating by ultrasonic thermography[J]., 2019, 48(12): 369-375.

[47] 韩梦, 尹嘉雯, 黄军科, 等. 铝合金板疲劳微裂纹超声红外成像检测的数值及实验研究[J]. 应用声学, 2022, 41(5): 1-8. HAN Meng, YIN Jiawen, HUANG Junke, et al. A comprehensive numerical and experimental study on detecting fatigue microcrack in aluminum alloy plate by vibro-thermography[J]., 2022, 41(5): 1-8.

[48] GUO X, Vavilov V. Crack detection in aluminum parts byusing ultrasound-excited infrared thermography[J]., 2013, 61: 149-156.

[49] 李赞. 金属构件裂纹超声红外热像检测及其激励参数影响规律研究[D]. 湘潭: 湖南科技大学, 2016. LI Zan. Study on Ultrasonic Infrared Thermography Detection of Cracks in Metal Components and The Influence of Excitation Parameters[D]. Xiangtan: Hunan University of Science and Technology, 2016.

[50] 江涛, 杨小林, 阚继广. 超声红外热成像无损评估技术[J]. 无损检测, 2009, 31(11): 884-886. JIANG Tao, YANG Xiaolin, KAN Jiguang. NDE technique with ultrasonic thermography imaging[J]., 2009, 31(11): 884-886.

[51] 敬甫盛, 李朋, 江海军, 等. 基于超声热波成像技术的机车钩舌的裂纹检测[J]. 红外技术, 2020, 42(2): 158-162. JING Fusheng, LI Peng, JIANG Haijun, et al. Crack detection of locomotive hook tongue based on ultrasonic thermography[J]., 2020, 42(2): 158-162.

[52] 冯辅周, 张超省, 张丽霞, 等. 红外热波技术在装甲装备故障诊断和缺陷检测中的应用[J]. 应用光学, 2012, 33(5): 827-831. FENG Fuzhou, ZHANG Chaosheng, ZHANG Lixia, et al. Application of infrared thermal wave technology in fault diagnosis and defect detection for armored equipments[J]., 2012, 33(5): 827-831.

[53] Bolu G N, Gachagan A, Pierce G, et al. Reliable thermosonic inspection of aero engine turbine blades[J]., 2010, 52(9): 488-493.

[54] 寇光杰, 杨正伟, 贾庸, 等. 复杂型面叶片裂纹的超声红外热成像检测[J].红外与激光工程, 2019, 48(12): 101-109. KOU Guangjie, YANG Zhengwei, JIA Yong, et al. Detection on cracks in blades with complex profile based on ultrasonic infrared thermal imaging[J]., 2019, 48(12): 101-109.

[55] 苏清风, 习小文, 袁雅妮, 等. 超声红外热像技术在航空发动机叶片裂纹检测中的应用[J]. 无损检测, 2019, 41(4): 54-57. SU Qingfeng, XI Xiaowen, YUAN Yani, et al. Application of ultrasonic infrared thermography technology in crack detection of aeroengine blades[J]., 2019, 41(4): 54-57.

[56] 谢春霞. 红外热像检测技术在土木工程中的应用[D]. 成都: 西南交通大学, 2009. XIE Chunxia. Infrared Thermography Inspection Technology’s Application in the Field of Civil Engineering[D]. Chengdu: Southwest JiaoTong University, 2009.

[57] 胡振华, 汤雷. 超声红外热像技术在混凝土结构检测中的应用[J]. 混凝土, 2013(7): 124-126. HU Zhenhua, TANG Lei. Application of the ultrasound infrared thermal imaging technology in the detection of concrete structures[J]., 2013(7): 124-126.

[58] 任荣. 超声激励下混凝土板裂纹生热机理及影响因素研究[D]. 成都: 西南交通大学, 2019. REN Rong. Study on the Mechanism and Influencing Factors of Crack Heat Generation in Concrete Slabs Under Ultrasonic Excitation[D]. Chengdu: Southwest JiaoTong University, 2009.

[59] 贾宇, 王承强, 梁嘉辉, 等. 超声激励热成像探测材料微缺陷的研究进展[J]. 激光与红外, 2022, 52(6): 797-802. JIA Yu, WANG Chengqiang, LIANG Jiahui, et al. Research progress of ultrasonic excitation thermography for detecting material microdefects [J]., 2022, 52(6): 797-802.

Research Status and Development of Ultrasonic Infrared Thermography in China

JIANG Haijun1,SHENG Tao2,ZHENG Jinhua2,XIANG Ping2

(1. Novelteq Co., Ltd., Nanjing 210014, China;2. Shanghai Composite Material Science&Technology Co., Ltd., Shanghai 201112, China)

Ultrasonic infrared thermography is a nondestructive testing method with significant research value and has the advantages of selective heating and detection of complex workpiece cracks. We introduce the principles and system composition of ultrasonic infrared thermography technology, and its development history and current situation in China is reviewed and summarized. The status of simulation research, composite material damage, fatigue crack, metal component crack, and concrete parts crack in application fields is discussed in detail. Finally, future development trends in ultrasonic infrared thermography technology are discussed.

ultrasonic excitation, nondestructive testing, crack, ultrasonic infrared thermography

TH878

A

1001-8891(2023)10-1020-09

2022-12-27;

2023-02-22.

江海军(1988-),男,硕士,研究方向为红外无损检测技术及图像处理。E-mail: hjiang@novelteq.com。