基于脉冲红外热成像技术的锂电池端盖焊接质量检测

2023-11-02江海军

洪 颖,安 伟,江海军,张 凯,陈 飞

基于脉冲红外热成像技术的锂电池端盖焊接质量检测

洪 颖1,安 伟1,江海军2,张 凯2,陈 飞2

(1. 金陵海关技术中心,江苏 南京 210014;2. 南京诺威尔光电系统有限公司,江苏 南京 210014)

锂电池端盖作为保障锂电池安全的关键部件,端盖是一种铝制的薄片,采用激光焊接工艺,焊接过程中容易造成焊穿孔、断焊、虚焊的现象,目前主要依靠目视检测、可见光图像检测,但上述检测方式不能检测出虚焊问题。本文使用脉冲红外热成像技术对激光焊接进行检测,制作了焊接率为100%、50%、33%、25%共4个试件,采用信号重建方法可以消除试件表面不匀的影响,一阶导图像可以看到焊接区域,焊接率越大,焊接区域亮斑越大;对图像进行二值分割,结果表明激光焊接率和检测面积成正相关线性关系,验证了脉冲红外热成像技术对锂电池端盖焊接质量检测的有效性,为锂电池端盖焊接质量检测提供了一种新方法。

脉冲红外热成像;锂电池;端盖;激光焊接;焊接检测

0 引言

锂电池是由锂金属或锂金属合金为正/负极材料、使用非水电解质的电池,锂电池具有能量密度高、可循环次数多、寿命长、成本低的优点。锂电池模组已大规模在新能源汽车领域使用,同时在人造卫星、航空航天等方面得到应用,将成为未来便携使用的主要动力电源之一[1]。我国锂电池产业发展迅速,成为全球锂电池生产规模最大的国家[2];2020年,我国锂电池生产总量达到了188.45亿只,同比增长14.4%;2021年,我国锂电池生产总量达到了232.64亿只,同比增长22.4%,新能源汽车领域是锂电池应用的主要市场,伴随着新能源汽车的快速发展,锂电池生产的规模也越来越大[3]。

锂电池存在三大技术难点,包括安全性、耐久性、动力性,其中最核心的就是安全性[4]。热失控将导致锂电池严重的安全事故,热失控时锂电池内部的化学能在极短的时间内释放,锂电池内部的温度瞬间可以高达900℃以上,能引发锂电池的爆炸。为了保证锂电池的安全,通常加装电池端盖,电池端盖作为保障锂电池安全的关键部件,可有效防止电池热失控发生爆炸。电池端盖是一种铝制圆形薄片结构。电池端盖在锂电池盖帽和正极之间,端盖具有断路器效果,电池内部压力达到一定值时,端盖切断电流回路,当电池内部压力进一步升高时,端盖结构被压力冲坏,电池内部压力可从端盖处释放,防止电池发生爆炸[5]。

锂电池端盖早期采用镀镍环工艺,端盖内阻在15mW以上,且随着时间内阻会增加。新型端盖采用的是激光焊接工艺,端盖内阻控制在5mW以内,内阻基本不随时间发生变化。激光焊接在锂电池中应用包括注液孔焊接、壳体与顶盖焊接、全极耳焊接、端盖焊接[6]。端盖焊接是其中难度最高的,端盖是一种铝制薄片,很容易出现焊穿孔现象;为防止焊穿孔,对焊接工艺、参数、降低激光功率优化时,又容易造成虚焊的现象。因此,对于端盖激光焊接质量检测非常重要,目前焊缝无损检测方式主要有3种[7]:目视检测、超声波检测、图像检测。激光焊接的焊缝宽度很小,在微米量级,目视检测效率低下、容易遗漏、人眼持续工作下容易产生疲劳,超声波检测速度很慢、需要耦合剂、探头需要根据试件更换,提高了检测成本。图像检测使用的工业可见光相机,在效率上具有显著优势。但目视检测和图像检测只能检测表面缺陷、焊穿孔,不能对焊接质量进行检测、无法检测虚焊难题[8]。许海彪[9]采用深度学习的方法,使用YOLO V3模型检测锂电池壳的表面缺陷,可大幅提高检测效率。吴桐等[10]采用基于线阵图像深度学习的方法对电池组焊缝瑕疵检测,对焊缝穿孔、凹槽瑕疵的总识别率大于94%。

本文采用脉冲红外热成像技术对锂电池端盖焊接质量进行检测,脉冲红外热成像技术具有非接触、非破坏、检测速度快、成像显示、可检测内部缺陷等优势,利用该技术的优势,可以实现锂电池端盖激光焊接质量的检测。

1 基本原理

1.1 脉冲红外热成像原理

脉冲红外热成像技术采用的是闪光灯激励方式,属于主动式红外热成像技术,主动式红外热成像技术和被动式红外热成像技术的本质区别为是否采用热激励源[11-15]。通过热激励方式打破试件表面原有的温度平衡,使得试件表面温度处于非稳态的热传导。脉冲激励结束后,热波(变化的温度场)开始向试件内部传播,试件内部为均匀状态时,热波持续向内部传播。遇到缺陷时,热波在传播过程中就会遇到阻力,形成“热阻”,“热阻”的存在,使得热波传播发生变化,加快或者阻碍热波的传播。当缺陷的导热率小于试件的导热率时,为隔热性缺陷,会阻碍热波的传播,试件表面的温度比正常区域温度高,大部分的缺陷都属于这一类;当缺陷的导热率大于试件的导热率时,为导热性缺陷,会加速热波的传播,试件表面的温度比正常区域温度低。

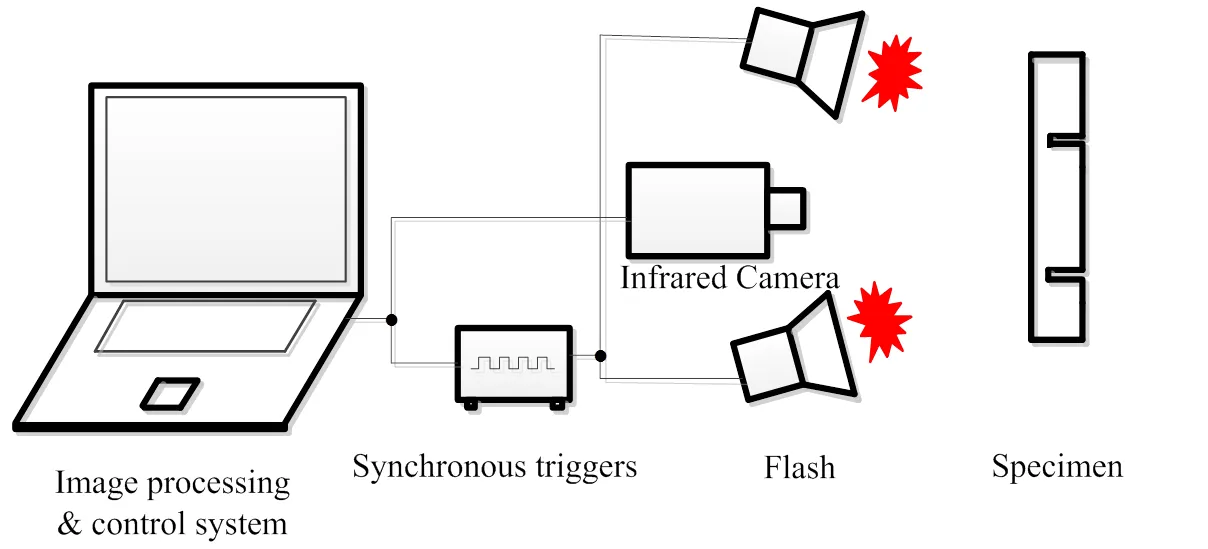

如图1所示的脉冲红外热成像系统示意图,系统包括红外热像仪、热激励系统、同步控制系统、图像采集与数据处理系统等。脉冲激励源一般为闪光灯激励,主要由于闪光激励脉冲宽度很窄,脉宽在3~20ms之间,符合脉冲激励的特点。脉冲激励的瞬间通过同步触发器控制红外热像仪的采集,采集完成后通过数据处理系统对采集红外图像序列进行分析,从采集试件的表面温度信息来检测试件的内部缺陷信息。

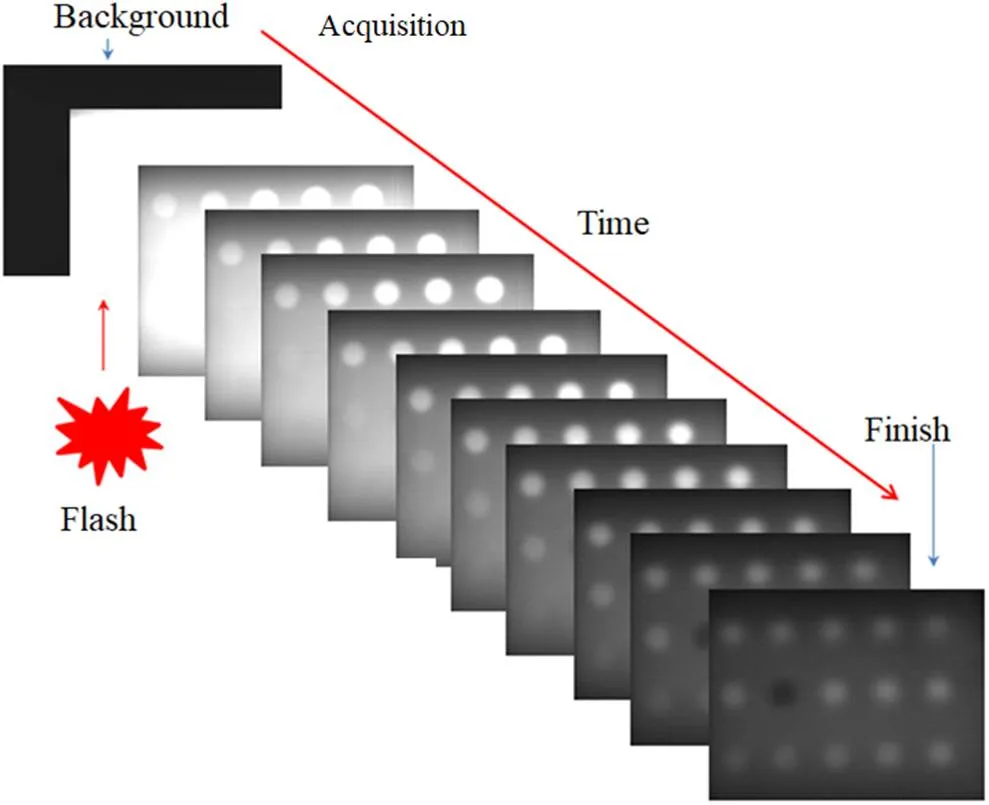

脉冲红外热成像采集过程如图2所示,在闪光灯激励前首先采集图像背景信息,主要用于数据处理过程中的减背景操作。闪光灯脉冲宽度一般在几毫秒,数据采集过程中需要采集闪光后瞬间的红外图像,因此需要采用同步触发器进行控制,闪光的瞬间实现红外图像同步采集。采集过程中不能移动、遮挡试件和红外热像仪。采集的时间可根据检测材料、缺陷深度等参数进行设置。

图1 脉冲红外热成像系统示意图

图2 脉冲红外热成像技术采集过程示意图

1.2 信号重建方法

脉冲红外热成像技术采用闪光灯激励方式,容易受到闪光不均匀、试件表面不均匀的影响。需要用到信号重建方法消除这种不均匀的影响。

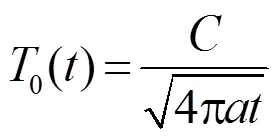

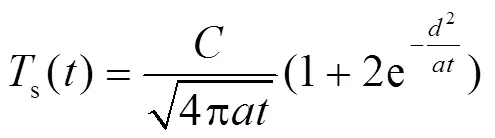

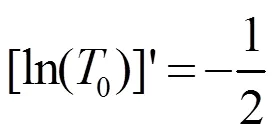

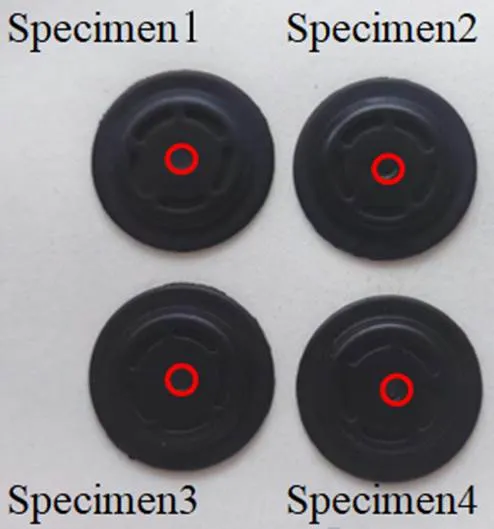

闪光灯激励模型可以简化为一维热传导模型,对于无限大、无缺陷区域和缺陷深度为的试件表面温度变化为[16]:

式(1)和式(2)分别对应于无缺陷和深度为的试件表面温度变化,式中:=/(×v)是施加在表面单位面积的热量与单位体积存储热量的比值;闪光灯能量不均匀或者材料表面不均匀都将对造成影响;为材料热扩散率;为材料密度;v为材料比热容。

分别对式(1)、式(2)进行取双对数,可以得到:

对式(3)、式(4)中ln()求导,得到:

从式(5)、式(6)可以看出,采用信号重建方式,求一阶导数,参数在取双对数和求导的过程中的影响被消除,采用上述过程消除闪光不匀和材料表面不匀的影响。取双对数和求导后曲线与闪光能量无关,仅仅和缺陷热扩散系数、缺陷深度有关。

2 实验系统

2.1 端盖试件

实验采用的是锂电池21700的端盖,端盖和顶盖组成了防爆盖帽,防爆盖帽由4部分组成:顶盖、阀片、隔板、绝缘圈,其中阀片、隔板、绝缘圈组成了端盖。顶盖是锂电池正极最上端部分,硬质镀镍钢圆形片,中间有突起,并且有多个气孔,一般为3个气孔。如图3所示,阀片为薄铝片,直径约为20mm,形成3层凹陷台阶,第2层中有圆环状压制凹槽,为泄气阀。阀片中心处有一个直径为2.38mm的凹槽,阀片在正常工作状态下具有导电与密封的作用。隔板是带孔的铝制薄片,厚度为0.70mm,中心为直径2.40mm的通孔,隔板有5个气孔,隔板上面连接阀片,下连接锂电池芯正极,在正常工作状态下起到导电作用。绝缘圈为聚苯烯塑胶材料,用于隔绝隔板和阀片。

隔板中心用直径为2.40mm,厚度为0.16mm的薄铝圆片和阀片中心焊接,此焊点为断路焊点,要求极高,需要进行精确焊接,需要将焊点的拉断张力控制在一个确定值内。当电池芯产生气体压力时,阀片受到向上的冲力,压力持续增加,压力达焊点的拉断张力时,焊点被拉断,切断电路,从而实现断路保护的作用;当压力持续增加,达到泄压阈值时,泄气阀凹槽因受压力而裂开。决定端盖性能好坏的一个关键因素就是断路焊点的拉断张力,拉断张力与激光焊接面积有直接关系。防爆盖开启压力为0.8~1.4Mpa时,爆破的压力为1.8~2.4Mpa。

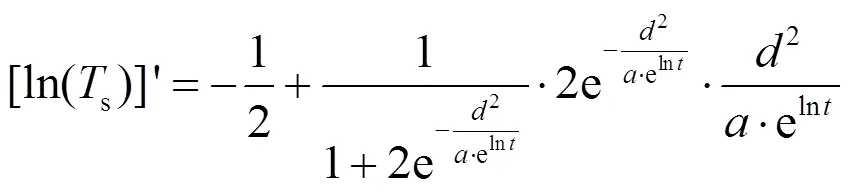

图3 端盖照片

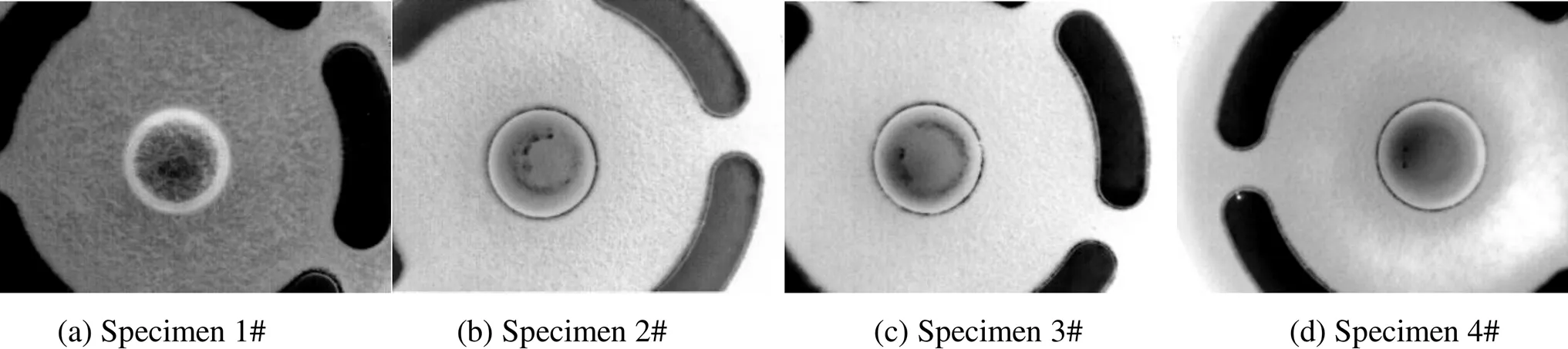

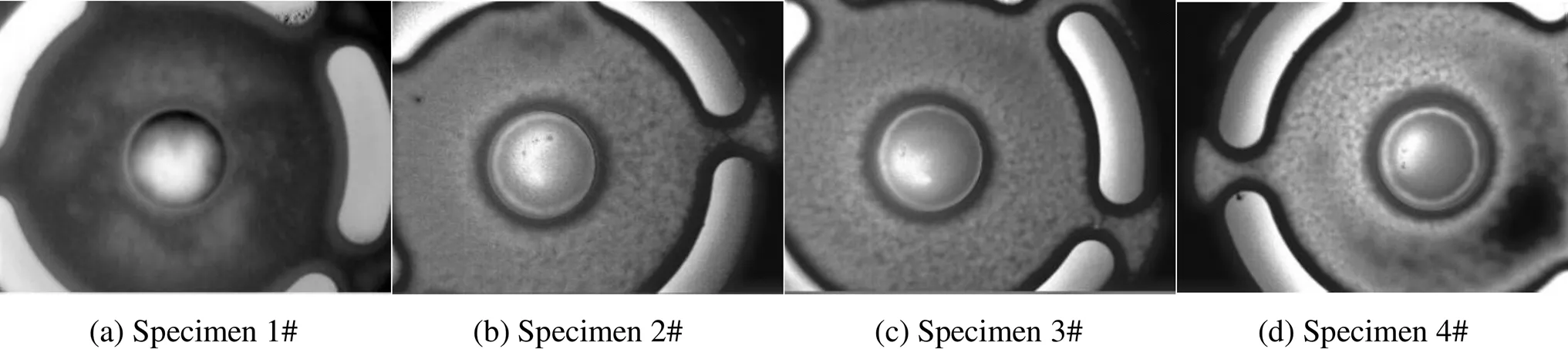

实验中制作了4个试件,如图4所示,试件1#为激光焊接合格产品,其余试件都存在不同程度的虚焊,试件2#的焊接率为50%,试件3#的焊接率为33%,试件4#的焊接率为25%;由于端盖是铝制材质,具有反红外辐射的特性,需要在表面喷涂上可水洗黑漆,可水洗黑漆通过水洗方式可以清除干净,激光焊接区域为图中红色圆圈标识区域,直径约为2.40mm的圆区域。

2.2 脉冲红外热成像系统

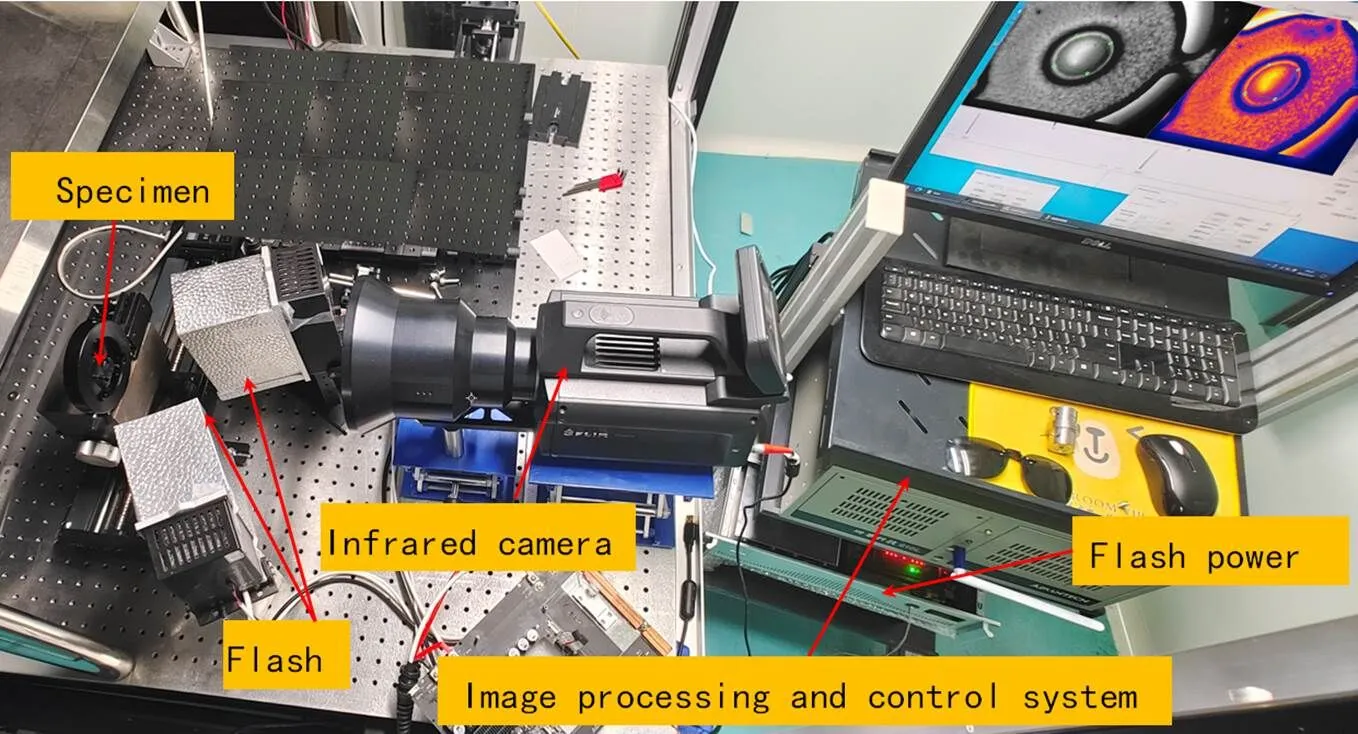

脉冲红外热成像检测系统如图5所示,脉冲激励源为闪光灯,闪光灯配置两个U型灯管,单个灯管最大能量为3000J,闪光灯最大能量为6000J,闪光脉冲宽度可调节,范围是3~20ms,闪光灯配有铝制遮光罩,可以收集更多的能量对试件进行热激励。红外热像仪为FLIR x6530sc制冷热像仪,工作波段为2.5~5.0mm,分辨率为640 pixel×512 pixel,帧频为100Hz,配置红外显微镜头,显微镜头点分辨率为15mm,显微镜头视场范围是9.6mm×7.7mm。该系统配置同步触发器,闪光灯激励瞬间可实现红外热像仪的同步采集,系统具有闪光灯热激励、红外图像采集、红外图像处理的功能。

图4 试件-端盖喷漆后效果

图5 脉冲红外热成像系统

3 实验与结果分析

红外热像仪视场范围是9.6mm×7.7mm,激光焊接区域为端盖中心直径为2.40mm的区域。闪光灯脉冲宽度调节为3ms,闪光灯能量设置为100%,共6000J的激励能量,采集时间为10s,共采集1000帧图像。

3.1 检测效果图像

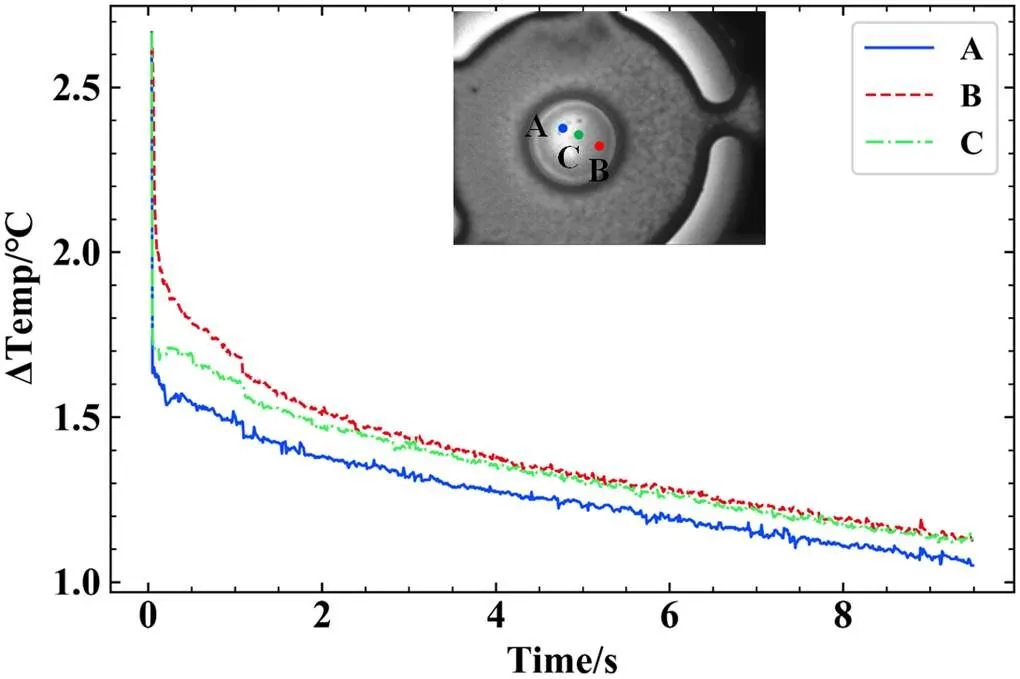

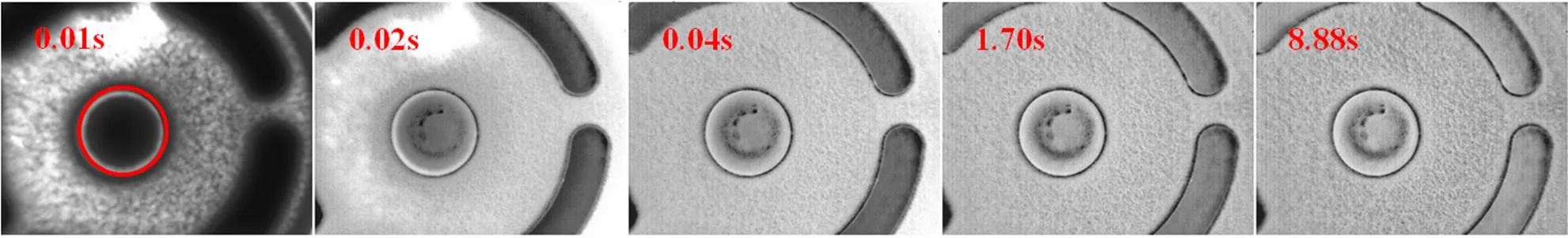

闪光灯激励后,脉冲能量被黑漆吸收,热波(变化的温度场)向内部传播,传播到激光焊接面,热波开始向激光焊接薄铝片内部传播。如果该区域焊接良好,薄铝片与阀片中心接触良好,热波能继续不受干扰的向内部传播;如果该区域没有焊接,则薄铝片和阀片中心无有效接触,两者之间存在空气缝隙,相当于“隔热缺陷”,热波在此处传播受阻,热波反射回表面,表面温度比焊接区域温度低。如图6所示,取试件2#中3个点,分别为A、B、C点,A点为焊接区域点,B点非焊接区域点,C点介于A点和B点之间,为焊接区域边缘点。图6所示的温度-时间曲线已减去背景信息,从图6可以看出,焊接区域点A导热最好,对应的温度-时间曲线温度最低;B点为非焊接区域点,导热最差,对应的温度-时间曲线温度最高,C点的温度-时间曲线介于A点和B点之间。3个点的温度曲线在很早的时刻就出现了分离,主要是铝的热导率高,焊接的薄铝厚度只有0.16mm。试件2#对应的红外图像序列如图7所示,焊接区域为直径为2.40mm的圆,图中红色圈标出,序列图像采用Automatic Gain Control(AGC)显示方式,可以看清楚大部分的细节信息,也导致后时刻图像亮度反而比前时刻图像亮度要更亮,从序列图像中无法判断激光焊接质量的好坏。图像中心的黑圈是漆层不均匀,喷涂过程中由于激光焊接区域为直径为2.40mm的圆形,且该区域凹陷下去,因此在喷涂过程中黑漆容易受到边缘区域张力的影响,造成涂层区域不那么均匀。

图6 试件2#温度-时间曲线

对试件2#红外序列图像分析可以得出结论,原始红外序列图像很难看到焊接质量信息,图8所示为4个试件原始检测图像,对应红外序列时间为0.08s,从图像中看不到焊接质量信息,只能是看到试件涂层不均匀信息。

3.2 图像数据处理

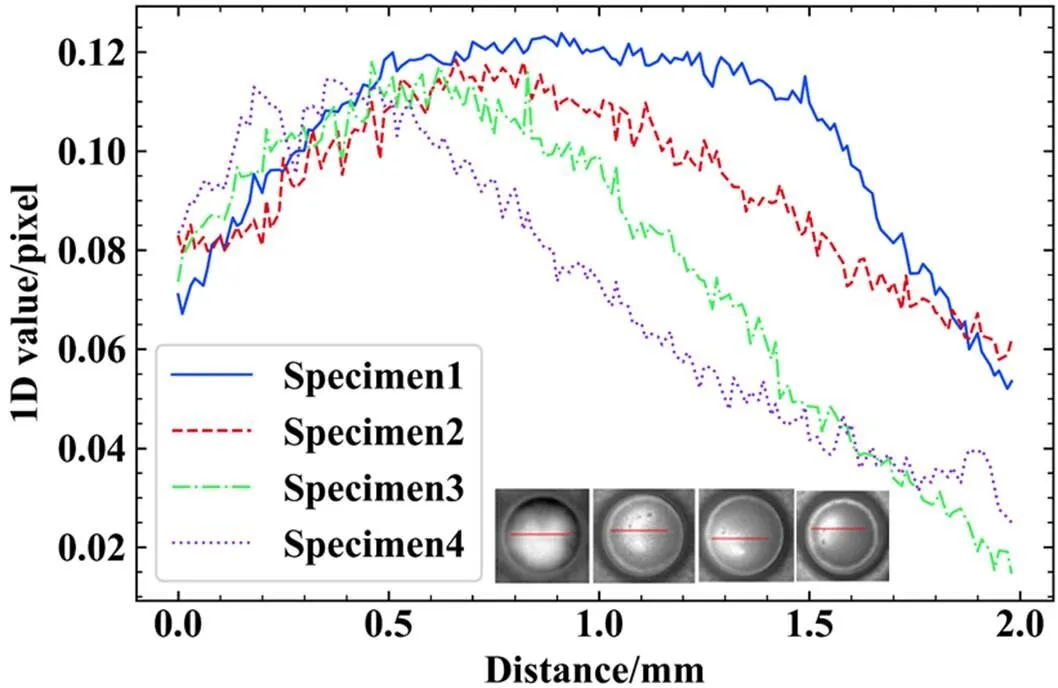

在直径为2.4mm的圆面积内,闪光能量是均匀的,主要是喷漆的不均匀;采用上文的信号重建方法,对原始图像数据每一个像素点进行取双对数,时间取对数、温度值取对数,再进行6阶多项式拟合,拟合完成后再求一阶导数,每一个像素点都采用上述操作便可得到一阶导图像。图9所示为4个试件一阶导图像,从图中可以清晰看到亮斑区域,试件1#亮斑基本充满整个中心区域,试件2#亮斑充满左边区域,试件3#和试件4#的亮斑仅占一小部分。为从数据上看出变化,绘制空间曲线,空间曲线为图中标出的红色直线所对应的像素值,如图10所示,试件1#的空间曲线呈现倒U分布,试件1#激光焊接良好,不存在虚焊、缺焊区域,属于合格产品;试件2#空间曲线波峰区域基本占据试件1#空间曲线波峰区域的1/2左右,在1/2区域位置为激光焊接边缘区域,激光焊接边缘区域,薄铝片和阀片中间存在空气,无有效接触,一阶导数值开始急剧降低;试件3#空间曲线波峰区域基本占据试件1#空间曲线波峰区域的1/3左右;试件4#空间曲线波峰区域比试件3#波峰区域要窄,基本上占据试件1#空间曲线波峰曲线的1/4左右。

图7 试件2#红外序列图像

图8 红外检测图像(0.08s)

图9 一阶导数图像(0.08s)

图10 空间曲线

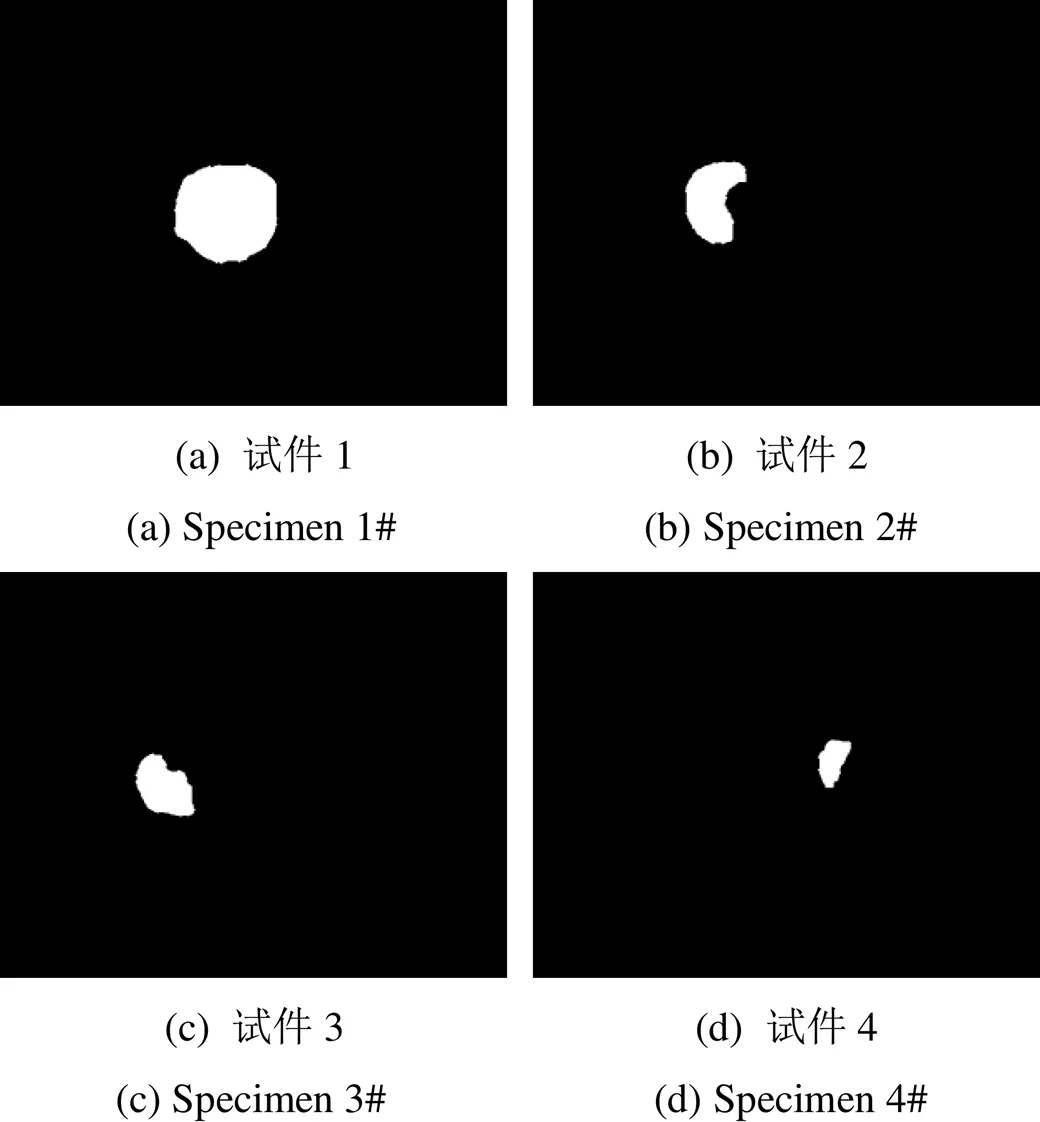

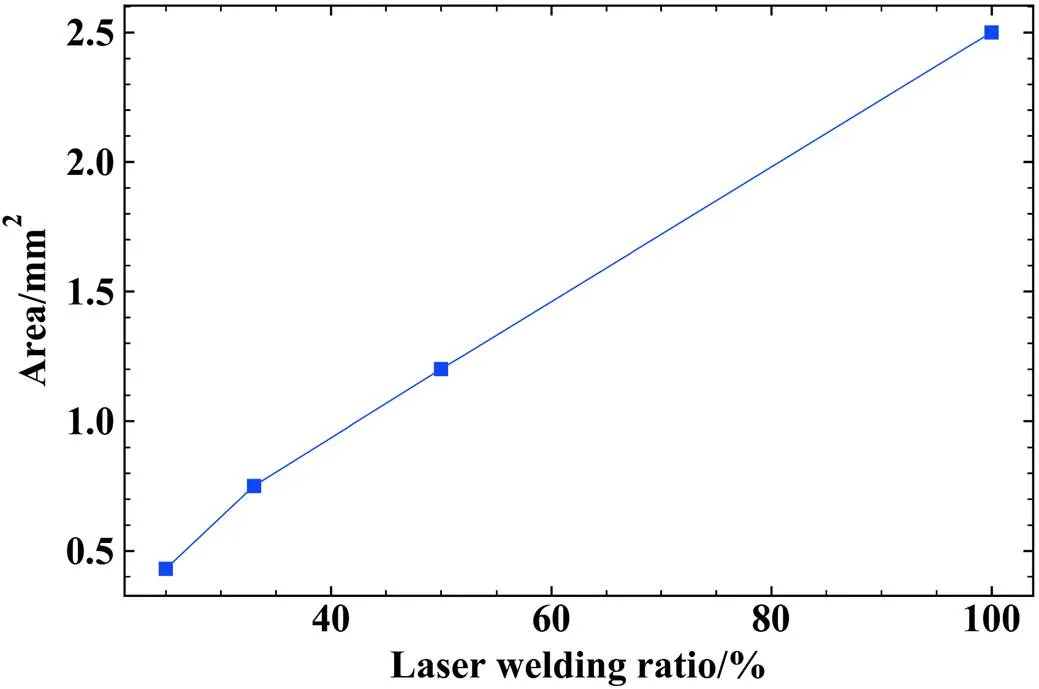

为更好地描述激光焊接区域的面积,对图像中心所在的激光焊接区域进行双阈值分割,分割效果如图11所示,分割图像的二值图可以看到检测焊接区域,图12为激光焊接率和检测区域面积关系图,检测区域面积为采用双阈值分割得到的有效区域,关系图上可以看出两者基本成像正相关线性关系。因此,采用脉冲红外热成像技术可以检测锂电池端盖焊接面积。

图11 双阈值分割效果

4 结论

随着新能源汽车的发展,锂电池的需求不断增加,锂电池通常采用端盖来保障安全,端盖位于锂电池盖帽和正极之间。当锂电池内部压力增加到端盖开启压力时,端盖切断电流回路;当锂电池内部压力增加到端盖爆破压力时,端盖破裂,释放锂电池内部压力,防止锂电池发生爆炸危险。锂电池属于九类危险品,当锂电池端盖质量不过关时,将引发严重的安全事故。针对目前采用的目视检测、图像检测方式不能检测虚焊难题,本文采用脉冲红外热成像的技术对锂电池端盖焊接质量进行检测。制作了焊接率分别为100%、50%、33%、25%四种类型的端盖,一阶导图像可以看到焊接区域,最后对焊接区域进行双阈值分割,结果表明焊接率和检测区域面积成正相关线性关系,通过本次实验验证了脉冲红外热成像技术对锂电池端盖焊接质量检测的有效性,未来,在工业制造阶段,随着人工智能深度学习的兴起,采用脉冲红外热成像技术可以与深度学习相结合,可以实现大规模、自动化对锂电池端盖焊接质量进行检测。

图12 激光焊接率和检测区域面积曲线

[1] 闫金定. 锂离子电池发展现状及其前景分析[J]. 航空学报, 2014, 35(10): 2767-2775.

YAN Jinding. Current status and development analysis of lithiumion batteries[J]., 2014, 35(10): 2767-2775.

[2] 崔宇, 刘文江. 新能源汽车锂离子动力电池技术发展现状及前景分析[J]. 东北电力大学学报, 2022, 42(2):41-48.

CUI Yu, LIU Wenjiang. Development and promises of lithiumion power battery technology for new energy vehicles[J]., 2022, 42(2): 41-48.

[3] 张波. 柱形锂电池外壳圆周面缺陷的视觉检测方法研究[D]. 合肥: 合肥工业大学, 2020.

ZHANG Bo. Research on the Visual Inspection Method for the Defects of the Cylindrical Lithium Battery Shell[D]. HeFei: Hefei University of Technology, 2020.

[4] WANG P, GAO Y, TIAN G, et al. Velocity effect analysis of dynamic magnetization in high speed magnetic flux leakage inspection[J]., 2014, 6(4): 7-12.

[5] Reddy A L M, Srivastava A, Gowda S R, et al. Synthesis of nitrogen-doped graphene films for lithium battery application[J]., 2010, 4(11): 6337-6342.

[6] 张同华, 李晓辉, 鲁强临. 新型动力型锂电池防爆盖帽的设计与制造[J]. 电源技术, 2011, 35(6): 662-665.

ZHANG Ttonghua, LI Xiaohui, LU Qianglin.Design and manufacture of explosion-proof cap of new power lithium battery[J]., 2011, 35(6): 662-665.

[7] 蒋南希. 新能源汽车锂电池防爆盖结构设计[J]. 电源技术, 2018, 42(8): 1129-1133.

JIANG Nanxi. Structure design of explosion proof cap for new energy vehicle[J]., 2018, 42(8): 1129-1133.

[8] 孙晓雁. 浅谈动力电池模组焊接过程监测和焊缝质量检测方法[J]. 新能源汽车, 2022, 4(4): 118-119.

SUN Xiaoyan. Talking about the welding process monitoring and welding seam quality inspection methods of power battery modules[J]., 2022, 4(4): 118-119.

[9] 许海彪. 基于深度学习的锂电池壳表面缺陷视觉检测研究[D]. 秦皇岛: 燕山大学, 2021.

XU Haibiao. Research on Visual Inspection of Surface Defects of Lithium Battery Case Based on Deep Learning[D]. Qinhuangdao: Yanshan University, 2021.

[10] 吴桐, 杨金成, 廖瑞颖, 等. 基于线阵图像深度学习的电池组焊缝瑕疵检测[J]. 激光与光电子学进展, 2020, 57(22): 1-8.

WU Tong, YANG Jincheng, LIAO Ruiying, et al. Weld defect inspection of battery pack based on deep learning of linear array image[J]., 2020, 57(22): 1-8.

[11] 江海军, 陈力. 闪光灯热激励红外热波成像无损检测设备及应用[J]. 无损检测, 2017, 39(9): 57-64.

JIANG Haijun, CHEN Li.Application of flash thermal excitation infrared thermographic nondestructive testing equipment[J]., 2017, 39(9): 57-64.

[12] Muzika L, Svantner M, árka Houdková, et al. Application of flash-pulse thermography methods for quantitative thickness inspection of coatings made by different thermal spraying technologies[J]., 2020, 4(6): 1-7.

[13] Grosso M, Juan E.C.Lopez, Vitor M A Silva, et al. Pulsed thermography inspection of adhesive composite joints: computational simulation model and experimental validation[J]., 2016, 10(6): 1-9.

[14] Soonkyu Hwanga, Yun-Kyu Anb, Hoon Sohn. Continuous line laser thermography for damage imaging of rotating wind turbine blades[J]., 2017, 18(8): 225-232.

[15] 郑凯, 江海军, 陈力. 红外热波无损检测技术的研究现状与进展[J]. 红外技术, 2018, 40(5): 402-411.

ZHENG Kai, JIANG Haijun, CHEN Li. Infrared thermography NDT and its development[J]., 2018, 40(5): 402-411.

[16] Alvarez-Restrepo C A, Benítez-Restrepo, Hernán Darío, et al. Characterization of defects of pulsed thermography inspections by orthogonal polynomial decomposition[J]., 2017, 91(10): 9-21.

Welding Quality Inspection for Explosion-proof Sheet of Lithium Battery Based on Pulsed Infrared Thermography

HONG Ying1,AN Wei1,JIANG Haijun2,ZHANG Kai2,CHEN Fei2

(1.,210014,; 2..,210014,)

Explosion-proof sheets are key components in ensuring the safety of lithium batteries. These aluminum sheets easily cause welding perforations, broken welding, and false welding during the welding process using laser welding technology. Presently, inspection mainly relies on visual inspection and visible light image detection; however, these detection methods cannot detect faulty welding. Here, we propose a pulsed infrared thermography technology to detect laser welding defects. Four specimens with welding ratios of 100, 50, 33, and 25% were fabricated. The signal reconstruction method eliminates the influence of the uneven surface of the specimen. It is shown that the larger the welding percentage, the larger the bright spot in 1D images of the welding area. The binary segmentation of the 1-D image indicated that the laser welding percentage and detection area have a positive linear correlation, which verifies the effectiveness of the pulsed infrared thermal imaging technology for lithium battery explosion-proof sheet welding quality inspection, providing a new method for detecting the welding quality of lithium battery explosion-proof sheets.

pulsed infrared thermography, lithium battery, explosion-proof sheet, laser welding, welding quality detection

TM911

A

1001-8891(2023)10-1152-07

2022-06-24;

2022-07-20.

洪颖(1980-),汉,女,博士,研究员,研究方向:机电产品质量及能效的检测技术研究。

江海军(1988-),汉,男,硕士,高级工程师,研究方向:红外无损检测技术及图像处理。E-mail:hjiang@novelteq.com。

南京海关科研项目(2022KJ32);锂电池端盖焊接缺陷的无损检测关键技术研发与应用。