线激光扫描热成像无损检测参数仿真

2023-11-02王禄祥张志杰陈昊泽

王禄祥,张志杰,陈昊泽,谭 丹

线激光扫描热成像无损检测参数仿真

王禄祥,张志杰,陈昊泽,谭 丹

(中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 038507)

线激光扫描热成像无损检测技术使用线形激光作为热激励源,采取扫描加热方式,在碳纤维复合材料无损检测方面具有独特优势。在分析线激光扫描红外热成像检测原理以及复合材料特点的基础上,提出了扫描方向、扫描速度、激光功率等3个可能影响检测效果的参数。建立线激光扫描检测复合材料的仿真模型,选取缺陷表面中心点和无缺陷处表面温度的最大温差作为检测效果的特征量,分析了上述参数对检测效果的影响,并对激光功率、扫描速度与检测效果之间关系进行了拟合,总结了实验时兼顾检测效率和检测效果的参数选取原则。

碳纤维增强复合材料;线激光扫描热成像;无损检测;仿真研究;参数分析

0 引言

碳纤维增强复合材料(carbon fiber reinforced polymer, CFRP)作为热固性树脂基复材的代表,具有质量轻、强度高、化学性质稳定等优良性能[1]。因此被广泛用于火箭壳体,飞机的主翼、机体、发动机舱、整流罩等关键部件的轻量化设计[2],以提高火箭运载能力、降低飞机运营成本。而且其在飞机上的用量和应用部位已成为飞机结构先进性的重要指标之一[3]。然而CFRP产品质量受制造工艺影响大,容易产生空洞和富胶缺陷;此外,使用过程中的老化、腐蚀和机械损伤等也会造成复合材料结构受损,产生脱粘。这些缺陷会极大降低材料强度和使用寿命,造成巨大安全隐患。因此,缺陷无损检测这一至关重要的环节要融入复合材料从生产到使用的全过程。

红外热成像法具有检测面积大、无需耦合等优点,在复合材料缺陷无损检测领域具有独到优势。线激光扫描热成像无损检测利用线形激光作为热激励源,采取扫描加热方式,单位时间内检测面积更大。相比于超声检测[4]、涡流检测[5]和微波检测[6]等无损检测方法具有更高的检测效率和更广泛的适用范围。尤其适用于大尺寸、远距离的碳纤维复合材料无损检测场景。Masashi等人研究了激光扫描装置的检测性能,在距热源10m处的CFRP试样中成功检测到缺陷[7]。Fariba等人将红外热像仪和加热源一起固定在机械臂上实现了自动化扫描加热检测,结合热信号重建(thermal signal reconstruction, TSR)和主成分分析(principal component analysis, PCA)等算法提升了缺陷检测能力,最深可以检测到距CFRP样品表面2.1mm深的缺陷[8]。Divyashree介绍了基于3D激光扫描的复合材料夹杂物检测方法,提出了一种基于曲率估计确定夹杂物所引起的材料厚度变化的方法[9]。江海军等学者验证了激光扫描红外热波成像系统理论模型,并阐述了该方法在复合材料、蜂窝结构以及涂层厚度检测方面的应用[10]。汪权等人的研究证明线激光热成像对各种尺寸、深度和不同方向拉伸断裂缺陷具有敏感性,提出红外热谱图和温度曲线相结合来判断缺陷的分析方法[11]。湖南大学何志艺详细介绍了联动扫描热成像检测机理,在一维热传导模型基础上推导出线激光扫描激励的近似模型[12]。以上各项研究将研究重点放在了激光扫描加热理论模型的推导,以及利用不同算法提升激光扫描热成像检测系统准确性等方面。对于激光扫描检测系统中激光功率、扫描速度等参数对检测效果的影响未进行深入分析。如何设置合适的参数提升系统检测效率和检测准确性尚需要进一步研究。

本文分析了线激光扫描红外热成像无损检测的原理,利用有限元仿真模型探讨了CFRP检测过程中扫描方向、扫描速度、激光功率等参数对检测效果的影响;对激光功率、扫描速度与检测效果之间关系进行了拟合,总结了实验时兼顾检测效率和检测效果的参数选取原则。

1 线激光扫描热成像原理

线激光扫描热成像无损检测方法利用激光作为激励热源,通过试样与热源间的相对运动实现扫描加热。在加热过程中,试样内部存在的缺陷会破坏正常的热量传递过程,造成试样表面温度场不均匀分布。使用红外热像仪对表面温度场进行成像,再结合一定的数据和图像分析方法就可检测出缺陷。图1为线激光扫描检测原理示意图。

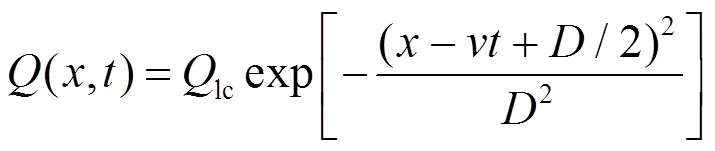

如图1所示,试件长度设为,为缺陷埋藏深度,线激光按照恒定的相对速度对试件扫描加热,光斑宽度为,激光的能量密度分布近似于高斯分布。加热过程中,试件受到的激励能量与加热时刻和激光中心在轴的位置有关,具体遵循以下公式[13]:

式中:(,)表示时刻试件处接受的能量;lc表示激光中心的能量。对于试件上的任意一点,假设其坐标为,它将在=/时刻被加热。

图1 线激光扫描检测原理

Fig.1 Diagram of line laser scanning detection

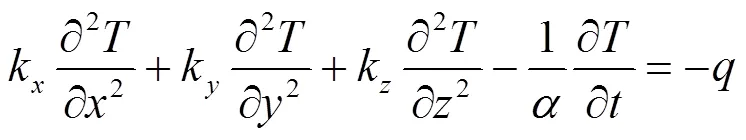

检测过程中外部环境保持稳定,且固体和空气间的换热系数极低;假设试样处于绝热环境,则线激光扫描加热过程中的热量传递以材料内部热传导为主。任一材料内部的热传导可以用热扩散方程来描述:

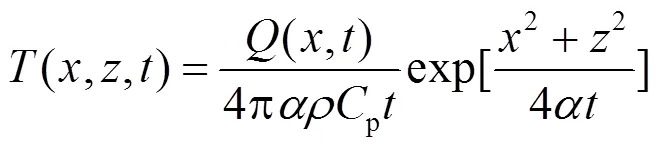

式中:是温度增量;=1/(cp)代表材料热扩散率;k、k、k分别为材料在、、方向的热导率;p为材料比热容;是材料密度;是材料内部热源,本分析中材料内部不存在热源,故=0。由于热传导过程中热波衰减速度很快,所以可将所分析的板状复合材料无缺陷处视为半无限大介质,忽略方向上的热量传递,则时刻材料近表面温度场分布为[14]:

将式(1)代入式(3)得到坐标为的某点在时间和运动方向上累积的物体温度场:

2 扫描参数仿真研究

根据上述原理分析,试件上某点的温度场分布与激光能量和扫描速度有关。因为温度场的不均匀分布是判断缺陷是否存在的关键特征,所以可以认为缺陷检测效果与激光功率和扫描速度存在相关关系。此外,碳纤维复合材料使用碳纤维做增强材料,而且为了增加结构强度往往将不同层的碳纤维分别按照一定的角度进行铺设。因为碳纤维沿径向和轴向的热导率存在较大差异,所以扫描加热的运动方向与碳纤维铺设方向的相对关系也可能会对检测效果产生影响。利用仿真可深入探究上述因素对检测效果的影响。

2.1 CFRP建模和仿真验证

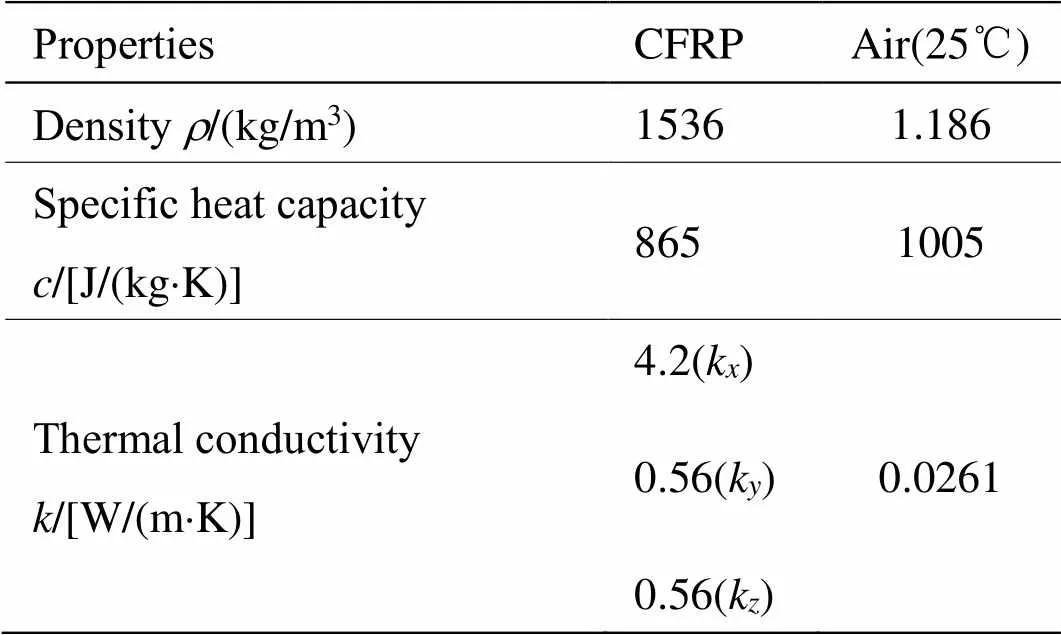

与匀质金属材料呈现各向同性不同,碳纤维复合材料是由碳纤维增强材料和环氧树脂基体复合而成,呈现各向异性。其层合结构和复杂多变的纤维铺设方式都给碳纤维的准确建模带来挑战。为降低建模难度,选取只有0°~180°单向铺层的T800型碳纤维层合板作为参考,并将其多层结构近似为、、方向分别具有不同的连续热导率的整体来建模。其中方向与碳纤维铺层方向平行,所以将该方向热导率设为纤维径向热导率即k=4.2W/(m×K),、方向热导率设为纤维轴向热导率k=k=0.56W/(m×K)。在红外热成像无损检测研究中,常用人造的圆形平底孔模拟碳纤维复合材料板脱粘缺陷[15],仿真按照这一原则构造圆形平底孔并在孔内填充空气来模拟实际缺陷情况。模型的材料参数如表1所示。

表1 模型材料参数

如图2(a)所示在Comsol 5.4多物理场仿真软件中建立CFRP仿真模型,模型尺寸为100mm×80mm×6mm;如图3所示缺陷为直径=10mm的圆形平底孔,缺陷上边缘到模型上表面的距离为1mm;模型整体采用自由四面体网格划分方法,并在缺陷处加密网格,在保证准确性的同时兼顾计算效率,网格划分结果如图2(b)所示。

图2 Comsol仿真建模和网格划分结果

图3 缺陷示意图

激光扫描热成像无损检测是利用激光作为热激励源,扫描加热被测物体,根据物体表面的温度场分布异常来判断是否存在缺陷。所以缺陷区域和无缺陷区域的表面温度差异可作为衡量系统检测能力的一项指标,温度差异越大,热像仪成像效果越好,缺陷检测也就越容易。在仿真过程中选取坐标为(50,40,0)的缺陷表面中心处温度0与距离缺陷表面中心10mm坐标为(50,50,0)的无缺陷处的温度r的差值D作为评价检测效果的参数,利用控制变量法研究在不同的扫描参数下0和D的变化规律,并分别拟合出扫描速度和激光功率两个检测参数和D的关系曲线。

图4(a)~(j)为线激光扫描加热仿真结果图,显示了扫描加热和冷却过程的模型表面温度场变化。此时仿真参数为:环境温度25℃,激光功率20W,扫描速度5mm/s。=0s时,线激光位于初始位置,开始进行扫描加热;在=8s时激光中心到达缺陷中心,这一时间段内表面温差很小,不能直接观测到缺陷。=8.5s时可观测到缺陷边缘,之后随着热源移动缺陷全部显现。16s之后,热源停止加热,检测过程进入降温阶段,可以看到热量逐渐扩散,缺陷与无缺陷区域温差变小,两区域融合到一起,难以观测到缺陷。仿真结果时序图说明线激光扫描热成像方式可以检测出缺陷,而且在激光激励缺陷后的一小段时间内检测效果最好。此外,降温阶段热量分布趋于椭圆,也反映了CFRP在不同方向上导热性的差异。

2.2 扫描方向对检测效果的影响

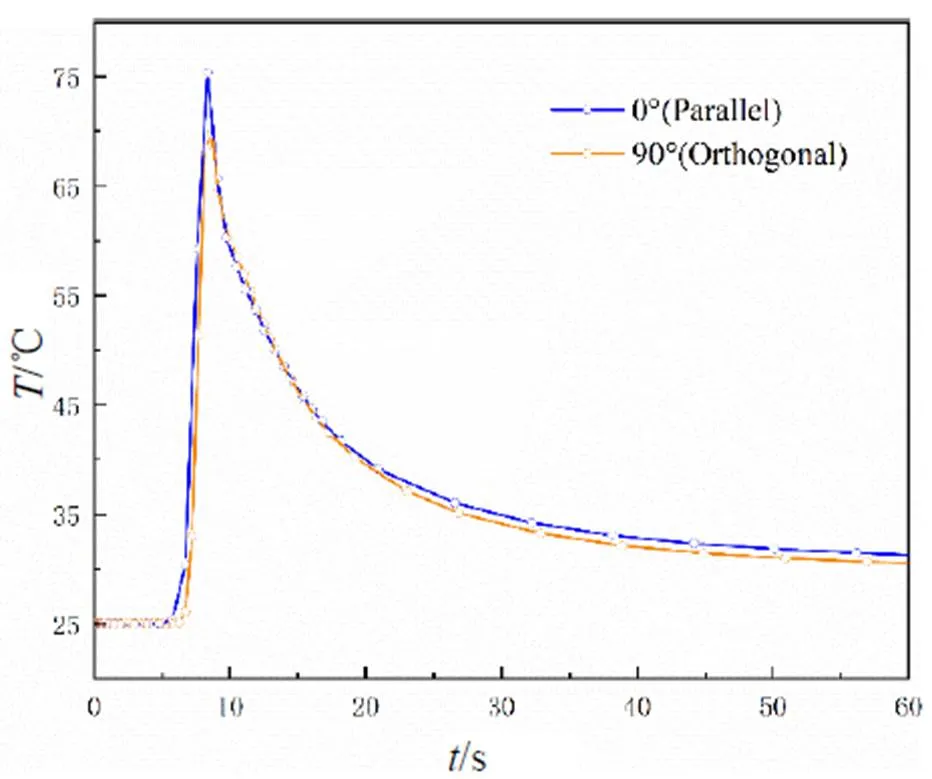

碳纤维增强复合材料中碳纤维具有优良的导热性能而环氧树脂导热性较差,所以复合材料的导热性能主要取决于碳纤维。由于碳纤维径向热导率大于轴向热导率,所以在使用线激光扫描热成像方法检测时,激光扫描方向与碳纤维铺层方向间的相对位置关系大概率会影响材料表面的温度分布。所建模型参考了只有0°~180°单向铺层的T800型碳纤维层合板,纤维铺层方向与轴平行,所以方向上的热导率大于、方向。设定两种较为极端的情况即激光按照与纤维铺层方向平行(0°)和垂直(90°)进行扫描加热。根据缺陷中心点表面温度0和温差D随时间变化的仿真结果来对验证扫描方向对检测效果的影响。设定仿真参数:环境温度25℃,两种情况下激光初始加热位置坐标分别为(10,40,0)和(50,80,0),均距缺陷表面中心40mm;扫描速度5mm/s,缺陷直径=10mm,=1mm,激光功率20W,图5、6分别表示在不同扫描方向下,缺陷中心点表面温度0和温差D随时间变化的仿真结果。

从图5中可以看出,在不同扫描方向下,缺陷表面中心温度随时间的变化趋势基本一致。但是0°方向比90°方向的温升时刻要早,且最大温度更高。原因可能是碳纤维径向热导率大于轴向热导率,所以0°扫描方向与90°扫描方向相比,热量传播速度更快且损耗更小。根据图6可以发现二者温差最大值接近,但除最大值外,0°扫描方向的温差均大于90°扫描方向的温差,显然温度差异越大越便于检测出缺陷。所以为取得更好的检测效果,线激光扫描加热方向应与纤维铺层方向平行。

图5 不同扫描方向缺陷表面温度曲线

图6 不同扫描方向下缺陷表面温差

2.3 激光功率对检测效果的影响

红外热成像检测中,如果激励源功率过小,则热波在材料内部传导过程中可能衰减至0,表面温度场显示不出有无缺陷的差异,而功率过大则可能损伤被测试件。探究激光功率与检测效果间的规律有助于选择合适的功率参数。设定仿真参数:激光初始加热位置坐标为(10,40,0),扫描方向与纤维铺层方向一致,缺陷直径=10mm,=1mm;扫描速度5mm/s,激光功率分别为10W、14W、20W、24W、30W,图7、8分别表示在不同的激光功率条件下,缺陷中心点表面温度0和温差D随时间变化的仿真结果。

从图7中可以看出,在不同功率下0~6s内缺陷表面中心温度与环境温度一致,6s之后温度开始上升。已知初始时刻激光热源与缺陷表面中心点距离为40mm,按照5mm/s的扫描速度则在8s时缺陷处才应该受热升温。这种温升时刻提前的现象说明在激光扫描方向上也存在热传导过程。

此外,图7、8还说明激光功率越大,缺陷表面中心处的温度也越高,缺陷处和无缺陷处温差也越大,功率由小到大对应的最大温差也是由小到大,分别为6.921℃、9.916℃、14.652℃、18.521℃、23.139℃。所以可认为线激光扫描功率越大,越容易检测出缺陷。在保证实验人员和设备安全以及不损伤被测物体的情况下,可尽量提高扫描功率来增强检测效果。

图8 不同激光功率下缺陷表面温差

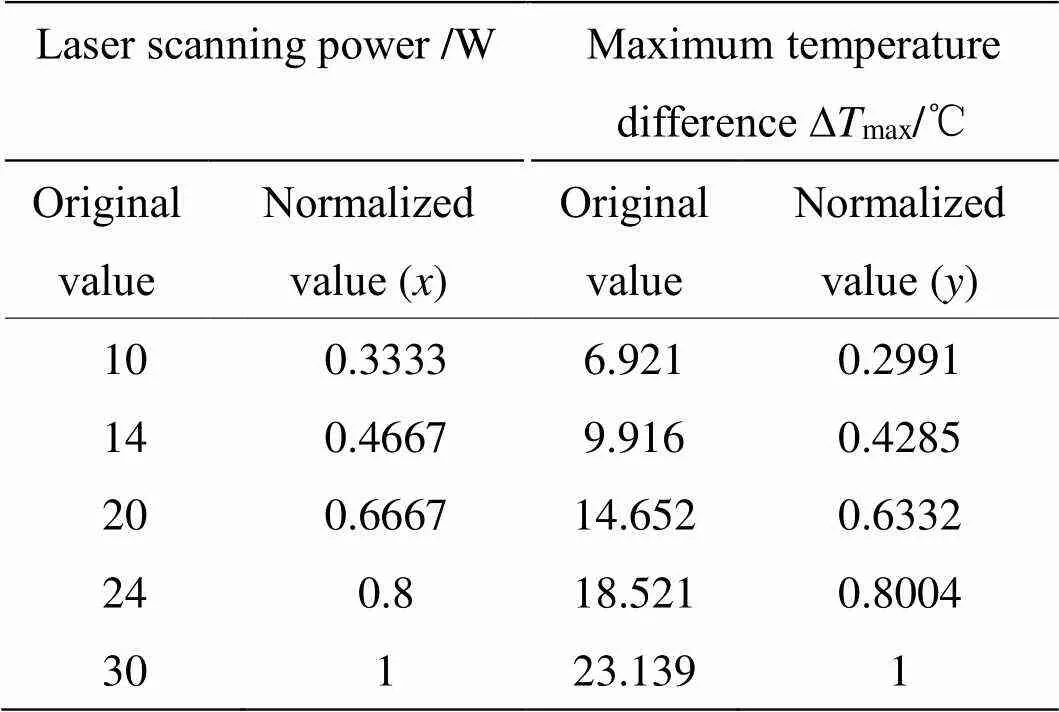

为进一步研究激光功率与检测效果之间的关系,选取5组激光功率和各功率下对应的最大温差Dmax,同时为消除量纲影响以及减小拟合误差,对各组数据进行了归一化处理。其原始值和归一化数据如表2。对表2中数据进行拟合,结果如图9所示,激光扫描功率和最大温差呈线性关系,其拟合关系式如式(5):

表2 激光扫描功率和最大温差数据

图9 激光扫描功率与最大温差拟合图

Fig.9 Fitting curve of laser power and DTmax

2.4 激光扫描速度对检测效果的影响

激光扫描速度是激光扫描热成像检测技术中的另一个关键参数。单位时间内扫描速度越快,扫过的区域面积越大,检测越快速。研究激光扫描速度与检测效果之间的规律可以在保证检测效果的前提下尽可能提升检测效率。设定仿真参数:环境温度、激光初始加热位置、扫描方向、缺陷等相关参数与前文保持一致,激光功率设为20W,扫描速度分别为5mm/s、10mm/s、20mm/s、40mm/s、50mm/s,图10、11分别表示在不同的激光扫描速度下,缺陷中心点表面温度0和温差D随时间变化的仿真结果。

图10、11显示出这样的规律:激光扫描速度越快,温升开始时刻和缺陷表面最大温度出现的时刻越早;比较从开始出现温差到温差达到最大,直至温差变为0的整个过程的时间跨度,可以发现扫描速度越快,这一过程越短。所以提升激光扫描速度可以缩短缺陷检测过程,提升检测效率。但是,随着激光扫描速度的提高,缺陷表面最大温差分别为14.652℃、7.655℃、3.849℃、1.938℃、1.415℃,呈现下降趋势;这是因为扫描速度越快,加热时间就越短,材料吸收的热量就越少。因此,过高的扫描速度会降低缺陷检测效果,提升检测效率必须要在保证检测效果的前提下进行。为准确分析激光扫描速度与检测效果之间的关系,选取5组激光速度和各速度下对应的最大温差Dmax,并做归一化处理。其原始值和归一化数据如表3。图12为数据拟合图。

从二者的拟合关系曲线可以看出扫描速度和最大温差呈指数关系,具体表达式为:

图10 不同激光扫描速度下缺陷表面温度曲线

Fig.10 Defect surface temperature curves at different laser scanning speeds

图11 不同激光扫描速度下缺陷表面温差

表3 激光扫描速度和最大温差数据

比较速度由10mm/s增加到20mm/s和由40mm/s增加到50mm/s两个阶段可以发现:二者速度增量相同,但前者最大温差下降了0.2598℃,后者仅为0.0357℃。即前期随着速度增加,最大温差迅速下降,后期下降趋势变缓,提高速度造成的温差下降较小。所以,在不影响检测效果的前提下,可尽量提高扫描速度;在对检测效果要求不太高的场景,可牺牲少量的检测效果大幅提高扫描速度即缺陷检测效率。

3 结论

线激光扫描热成像方法利用激光扫描加热的方式对被测物体进行热激励,相比于脉冲热成像检测、涡流检测等,具有独特优势。文中在分析线激光扫描热成像检测原理的基础上,总结出了扫描方向、激光功率、扫描速度等3个可能对检测效果产生影响的参数。利用Comsol仿真软件建立仿真模型进行验证,并得出以下结论:

①根据仿真结果,线激光扫描红外热成像法可以有效检测出CFRP脱粘缺陷,而且在激光激励缺陷后逐渐远离的一小段时间内缺陷最明显。

②仿真证明,检测系统中扫描方向、激光功率、扫描速度等3个参数确实对检测效果存在影响。扫描方向与碳纤维铺层方向相同、激光功率越大、扫描速度越慢,越能提升检测效果。

③不能无限制增大激光功率,因为要保证不能损伤被测物体;同样不能通过无限制降低激光扫描速度来获得更好的检测效果,因为速度过慢会影响检测效率。总之,参数选择要结合实际情况具体分析,在保证安全且符合检测效果要求的前提下才能增加扫描功率和扫描速度来增强检测效果,提升检测效率。

[1] 张晓虎, 孟宇, 张炜. 碳纤维增强复合材料技术发展现状及趋势[J].纤维复合材料, 2004(1): 50-53.

ZHANG Xiaohu, MENG Yu, ZHANG Wei. The state of the art and trend of carbon fiber reinforced composites[J]., 2004(1): 50-53.

[2] 杨乃斌, 梁伟. 大型民机机体结构用复合材料分析[J]. 航空制造技术, 2009(5): 68-70.

YANG Naibin, LIANG Wei. Analysis on composite material used on airframe structure of large civil aircraft[J]., 2009(5): 68-70.

[3] 王扬, 李科, 刘俊岩. CFRP复合材料层板缺陷的红外热波成像检测方法[J].航空制造技术, 2016(4): 36-42.

WANG Yang, LI Ke, LIU Junyan. Nondestructive testing and evaluation(NDT & E) for CFRP laminate with subsurface defects using infrared thermal wave imaging[J]., 2016(4): 36-42.

[4] 张富均, 戴宁, 王宏涛, 等. 相控阵超声CFRP缺陷三维成像研究[J]. 机械设计与制造工程, 2022(4): 26-32.

ZHANG Fujun, DAI Ning, WANG Hongtao, et al. Three-dimensional imaging of phased array ultrasonic CFRP defects[J]., 2022(4): 26-32.

[5] 徐笑娟. 基于涡流法的碳纤维复合材料电磁建模、表征及损伤检测[D]. 南京: 南京航空航天大学, 2019.

XU Xiaojuan. Electromagnetic Modeling, Characterizing and Damage Detection of Carbon Fiber Reinforced Polymer using Eddy Current Method[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2019.

[6] 杨玉娥, 闫天婷, 任保胜. 复合材料中碳纤维方向和弯曲缺陷的微波检测[J]. 航空材料学报, 2015(6): 91-96.

YANG Yue, YAN Tianting, REN Baosheng. Microwave evaluation of direction and bending defect of carbon fiber in composite material[J]., 2015(6): 91-96.

[7] Masashi Ishikawa, Masaki Ando, Masashi Koyama, et al. Active thermographic inspection of carbon fiber reinforced plastic laminates using laser scanning heating[J]., 2019, 209: 515-522.

[8] Fariba Khodayar, Fernando Lopez, Clemente Ibarra, et al. Optimization of the inspection of large composite materials using robotized line scan thermography[J]., 2017, 36: 32-46.

[9] Divyashree Nayaka, Vandana Rameshb, Augustin, et al. Laser scanning based methodology for on-line detection of inclusion in prepreg based composite aircraft manufacturing[J].:, 2020, 24: 591-600.

[10] 江海军, 陈力, 张淑仪. 激光扫描红外热波成像技术在无损检测中的应用[J]. 无损检测, 2014, 36(12): 20-22, 27.

JIANG Haijun, CHEN Li, ZHANG Shuyi. Applications of laser scanning infrared thermography for nondestructive testing[J]., 2014, 36(12): 20-22, 27.

[11] 汪权, 张志杰, 陈昊泽, 等. 线激光扫描的碳纤维复合材料表面损伤研究[J]. 激光与红外, 2022, 52(3): 458-464.

WANG Quan, ZHANG Zhijie, CHEN Haoze, et al. Study on surface damage of carbon fiber composites based on line laser scanning[J]., 2022, 52(3): 458-464.

[12] 何志艺. 碳纤维复合材料联动扫描激光热成像缺陷检测技术研究[D]. 长沙: 湖南大学, 2021.

HE Zhiyi.Research on Joint Scanning Laser Infrared Thermography Defect Detection Technology of Carbon Fiber Reinforced Polymer Material[D].Changsha: Hunan University, 2021.

[13] Raitsin A M. A new integral characteristic of the degree of difference of the spatial distribution of a laser beam from a Gaussian distribution[J]., 2011, 54(2): 162-169.

[14] LI T, Almond D P, Rees D a S. Crack imaging by scanning laser-line thermography and laser-spot thermography[J]., 2011, 22(3): 407-414.

[15] Dodd C V, Pate J R, Deeds W E. Eddy-current inversion of flaw data from flat-bottomed holes[J]., 1989, 30(3): 305-312.

Parameters Simulation in Line Laser Scanning Thermography Nondestructive Testing

WANG Luxiang,ZHANG Zhijie,CHEN Haoze,TAN Dan

(,,038507,)

Line laser scanning thermography is a nondestructive testing technology that uses a line laser as a thermal excitation source and adopts a scanning heating method. It has unique advantages in the nondestructive testing of carbon fiber composites. Here, three parameters that may affect the detection, namely, scanning direction, scanning speed, and laser power, were identified by analyzing the line laser scanning thermography technique and characteristics of composite materials. A simulation model for the detection of composite materials using line laser scanning was established, and the maximum temperature difference between the center point of the defect surface and surface temperature of the defect-free area was selected as the characteristic quantity for detection. The influence of the above parameters on detection was analyzed, and the relationship between the laser power, scanning speed, and detection was fitted. Based on this, the principle of parameter selection considering detection efficiency during the experiment is summarized.

carbon fiber reinforced polymer, line laser scanning thermography, nondestructive testing, simulation study, parameter analysis

TG115.28

A

1001-8891(2023)10-1038-07

2023-02-27;

2023-04-15.

王禄祥(1995-),男,河南上蔡人,硕士研究生,主要从事无损检测、信号处理和图像处理方面的研究。E-mail:wanglx16112@163.com。

张志杰(1965-),男,山西五台人,教授,博士生导师,主要从事动态测试理论与信号处理、动态误差及不确定度等方面的研究。E-mail:zhangzhijie@nuc.edu.cn。