履带式爬壁除锈机器人设计及试验

2023-11-01姚震球凌宏杰

赵 飞, 姚震球, 凌宏杰, 王 琦

(1.镇江市高等专科学校 电气与信息学院,江苏 镇江 212028, E-mail: zhaofei012353@163.com;2.江苏科技大学 海洋装备研究院,江苏 镇江 212003)

爬壁机器人代替人工从事特种作业,拥有巨大的优势和应用价值[1]。DAEWON KIM等[2]开发了一种爬壁机器人,用于核电站辐射安全的主动密封。SANO SHIGENORI等[3]开发了使用悬挂式NOBORINR的检查系统爬墙机器人,并提出了一种图像拼接和定位方法。Li Hongka等[4]设计了一种以同步齿轮和皮带系统为轮子的轮式爬壁机器人,分析了其稳定性和结构设计参数的影响。张学剑等[5]设计了一种永磁吸附式爬壁机器人用于锅炉水冷壁的壁厚无损检测,壁厚检测效率极高。孟宪宇等[6]设计了一种履带爬壁机器人,可实现对罐壁的检测,并进行了磁力吸附仿真。而爬壁机器人在船体表面除锈方面的研究是其热点之一[7],一般在机器人上搭载高压水射流和真空清污回收装置[8],但要特别注意船体金属壁面倾斜角度对机器人吸附稳定性的影响。衣正尧等[9-10]对设计的爬壁机器人下滑和后翻模型进行了分析,验证了真空负压可提高机器人附壁,但设计的机器人需要永磁和真空同时吸附才能可靠附壁,如真空吸附失效将存在安全隐患。徐泽亮等[11]设计的爬壁机器人采用履带多体磁化吸盘进行吸附,吸盘的磁场强度和吸力优于普通吸盘。王兴如等[12]设计了一种履带式除锈爬壁机器人,确定了吸附结构的磁性材料、磁路构成并实现了橡胶封装。郭红霞等[13]设计了一种液压控制的爬壁吸附机构,并在不同转向半径上进行了行走试验,分析了吸附机构的转向能力。王明强等[14]设计了一种多履带爬壁机器人,不同于传统履带的差速转向,可实现机器人全向移动。唐秋华等[15]对设计的磁吸附机器人本体结构利用Matlab/Simulink进行了仿真分析,研究了机器人不同位姿运动下的瞬时加速度。

综上,国内外学者对爬壁机器人已经开展了附壁和应用等相关研究,但为实现修船作业中船舶壁面的除锈,保证机器人的可靠附壁是根本,有必要开展永磁吸附单元和功能性样机的设计及实验,为最大程度的实现作业安全,设计中将只依靠永磁吸附进行理论计算,作业中为实现废渣废水回收使用的真空吸附将作为安全冗余不予考虑,机器人在真空失效状况下,依旧不会掉落。

1 设计指标和总体结构

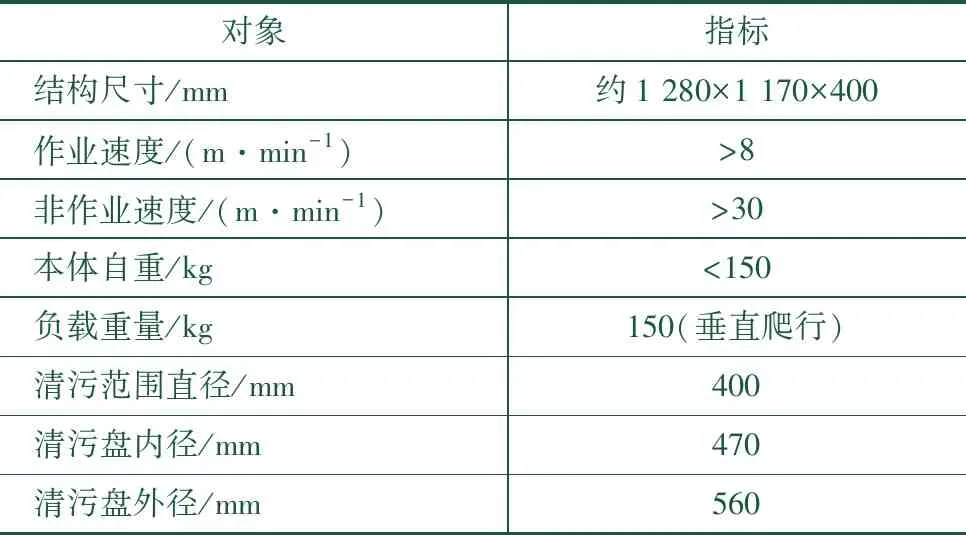

结合现有船舶修造除锈施工的现场工艺和作业特点,确定履带式爬壁机器人的总体设计指标如表1所示。

表1 爬壁机器人设计指标

根据表1中的技术参数,借助三维建模软件Solid works对履带式爬壁机器人进行总体建模,设计的履带式爬壁机器人总体结构如图1所示。

图1 爬壁机器人总体结构

2 磁吸附设计

2.1 磁吸附力分析

爬壁机器人有负压吸附、磁吸附、特种材料吸附和混合式吸附这四种吸附方式,由于船体表面为金属材料,所以综合考虑,决定选用永磁吸附方式,这种吸附方法适合船体的壁面,即使爬壁机器人在工作的过程中出现故障断电,也能稳定的吸附在壁面上,不会从船体上脱落而造成事故,并且采用永磁吸附,也无需考虑对吸附结构的控制,降低了对爬壁机器人控制系统的要求,使爬壁机器人控制系统更加简单可靠。

吸附机构用于产生吸附力,保证爬壁机器人可靠地吸附在壁体表面,一方面克服自身重力,另一方面要具有一定的载重能力,使爬壁机器人无论是静止还是运动,都不至脱落。针对壁面的不平度与钢板间焊缝等情况,专门设计了自适应壁面的多块永磁体履带结构,在机器人履带总成上链条外翼板上布置永磁吸附单元,进而开展永磁吸附单元的设计。

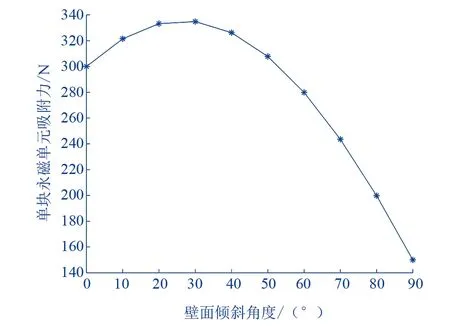

根据机器人结构,计算的单块永磁吸附单元抗下滑时吸附力与壁面角度的关系曲线如图2所示。

图2 单块永磁吸附单元抗下滑时吸附力与壁面角度的关系曲线

计算的单块永磁吸附单元抗倾覆时吸附力与壁面角度的关系曲线如图3所示。

图3 单块永磁吸附单元抗倾覆时吸附力与壁面角度的关系曲线

综上,单块永磁吸附单元抗静态失稳吸附力与壁面角度的关系曲线如图4所示。

图4 单块永磁吸附单元抗静态失稳吸附力与壁面角度的关系曲线

根据计算可知:爬壁机器人最危险的倾斜角度约为70°,所需单块永磁吸附单元的最大吸附力接近800 N。

2.2 总体结构

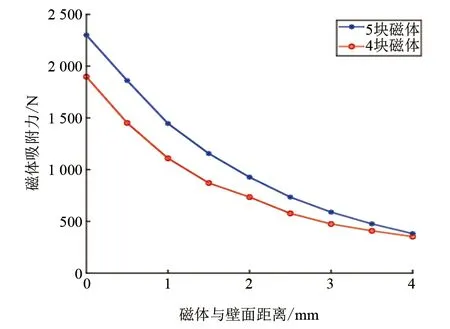

为了安装方便,同时节约制造成本,永磁吸附单元由多块永磁体成组配置,但是永磁吸附单元总长度一般与链条外翼板尺寸相同,为此在永磁吸附单元外形尺寸相同情况下,求解出永磁吸附单元分别由四块和五块永磁体时,不同数量磁体时的磁吸附力与壁面接触距离的关系曲线如图5所示。

图5 不同数量磁体时的磁吸附力与壁面接触距离的关系曲线

由图5可知,磁体与金属壁面直接接触时,磁吸附力最大,随着磁体与壁面距离的增大,磁吸附力减小极快,但考虑到实际的作业情况,一般在磁体表面包裹一层保护橡胶耐磨层,橡胶层的厚度即为磁体与壁面的距离,综合考虑橡胶层的防护效果和磁体的磁力衰减情况,一般选择橡胶层厚度在1 mm~2 mm之间,同时选取五块磁体成组较为合适。

2.3 充磁方向比较

在相同的永磁吸附单元尺寸条件下,相同磁体数量,不同的充磁方向也将有不同的磁吸附效果,比较常见的是N-S正反充磁和Halbach充磁,N-S正反充磁的充磁方案如图6所示。

图6 N-S正反充磁方案

Halbach充磁方案如图7所示。

图7 Halbach充磁方案

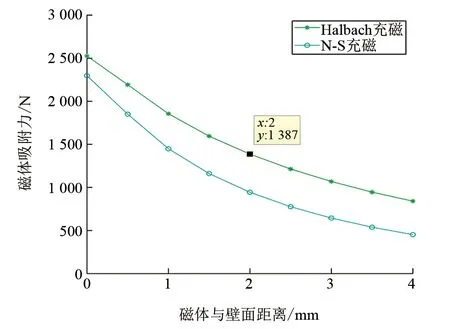

采用上述两种不同充磁方案的永磁吸附单元磁吸附力对比结果如图8所示。

图8 不同充磁方案磁吸附力比较

由图8可知,在磁体与壁面相同距离下,永磁吸附单元的磁体采用Halbach充磁方案的磁吸附力大于采用N-S充磁方案的磁吸附力,当选取橡胶层厚度即磁体与壁面距离为2 mm时,采用Halbach充磁方案的永磁吸附单元磁吸附力接近1.4 kN,而此时采用N-S充磁方案的永磁吸附单元磁吸附力只有0.9 kN,所以永磁吸附单元总体外形尺寸不变情况下,采用Halbach充磁方案有利于增大永磁吸附单元磁吸附力。

3 传动机构设计

履带与船舶壁面的接触面积大,同时重心低,是适合于船舶壁面清污的行走方式。设计的机器人行走方式采用同步链传动,双链条履带结构,采用双排链形式的履带稳定性将明显增强,双排链结构的履带可以克服单排链履带在行走过程中的晃动,同时履带式爬壁机器人的磁吸附单元固定安装在两条链条的外翼板上,可以使磁吸附单元更可靠稳定的吸附在壁面上。磁吸附单元和两条链条构成整个履带总成,依靠磁吸附单元的吸附力,实现爬壁机器人的附壁。双链条履带结构如图9所示。

图9 双链条履带结构

链条的涨紧采用垂直涨紧和水平涨紧相结合的方式,垂直涨紧直接采用双链轮进行支撑,克服链条自重,大幅度涨紧链条,起到惰轮的作用;水平涨紧实现小幅度调整链条的作用,主要用来控制传动链轮前后的位置以及调整最合适的松紧度,通过涨紧拉杆带动涨紧块和从动链轮轴,当链条的松紧度合适时,利用锁紧螺母固定从动链轮轴位置,水平涨紧具体结构如图10所示。

图10 水平涨紧具体结构

4 驱动系统设计

爬壁机器人的驱动电机选用日本松下公司的伺服驱动电机,型号:MDME152GCG,额定功率1.5 kW。减速机选用PAB115,减速比70,额定输出扭矩280 N.m。锥齿轮减速比2,整个驱动系统结构紧凑,可整体拆卸,便于后期维护和调整,如图11所示。

图11 驱动系统结构

5 清污盘设计

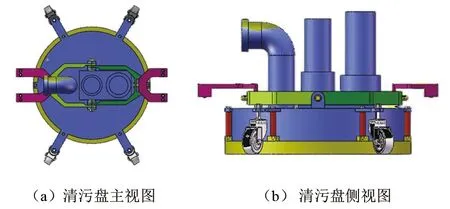

清污盘毛刷环利用弹簧进行浮动连接,最大限度的实现自适应复杂曲面,同时利用万向轮调整毛刷与壁面的距离,降低污物弥散引起二次污染,保证环保作业,具体结构如图12所示。

图12 清污盘结构

清污盘与框架的连接采用十字铰接式柔性设计,依靠球轴承旋转和销轴移动保证清洗盘的越障功能,具体结构如图13所示。

图13 清污盘连接方式

6 实验验证

6.1 永磁吸附单元拉伸实验

在拉伸试验机上对制造的永磁吸附单元样件进行拉伸实验,验证其磁吸附力是否满足最大所需吸附力。永磁吸附单元样件的拉伸实验如图14所示。

图14 永磁吸附单元样件拉伸实验

拉伸实验结果表明:制造的单块永磁吸附单元最大磁吸附力为1.068 kN,小于理论设计的磁吸附力1.4 kN,但大于机器人所需的最大抗倾覆力0.8 kN,可以满足设计要求。

6.2 功能性实验

搭建机器人功能性样机,用以验证爬壁机器人结构设计的合理性,地面实验主要验证机器人的直线运动和转向运动能力,具体如图15所示。

图15 机器人地面运动测试

机器人地面运动实验测试完成后,开展机器人垂直爬壁实验,在室内搭建的垂直钢架上开展附壁性能测试,具体如图16所示。

图16 机器人室内爬壁测试

为进一步验证机器人的爬壁性能,在1∶1实船模型上模拟船体表面进行爬壁实验,具体如图17所示。

图17 机器人1∶1船体壁面爬壁实验

综上:通过对搭建的功能性样机开展地面运动、垂直爬壁和1:1实船模型爬壁等实验,验证了设计的机器人在爬壁实验中是可以可靠附壁的。

7 结论

为保证作业安全,设计了一种单纯采用永磁吸附实现附壁的履带式爬壁机器人,其上搭载高压水射流装置实现除锈,对其磁吸附单元、传动机构、驱动系统、清污盘等开展了设计和选型,并对功能样机开展了爬壁实验。

研究结果表明:

(1) 设计的爬壁机器人最危险的倾斜角度在70°附近,制造的单块永磁吸附单元最大磁吸附力为1.068 kN,大于机器人所需的最大抗倾覆力0.8 kN,可以满足设计要求。

(2) 磁吸附单元中的永磁体采用Halbach充磁明显优于N-S正反充磁,当磁体与壁面距离为2 mm时,采用Halbach充磁的永磁吸附单元磁吸附力接近1.4 kN。

搭建的功能性样机,在室内垂直爬壁和1∶1实船模型爬壁实验中,是可以可靠附壁的,为下一步清污盘高压水射流除锈实验奠定了基础,同时为工程样机积累了原始数据,有利于机器人进一步结构优化。