水电联产机组低负荷工况海水淡化系统供汽方案研究

2023-11-01霍丽新王日成

霍丽新,王日成

(1. 河北国华沧东发电有限责任公司,河北省 沧州市 061113;2. 华北电力大学能源动力与机械工程学院,北京市 昌平区 102206)

0 引言

近年来,随着我国社会经济的迅速发展,以太阳能、风能为首的可再生能源发电技术发展迅猛,社会对火电机组的环保、节能要求日益提高。2020年,我国提出要努力争取2060年前实现碳中和[1-4]。一方面,火电机组将面临着新能源发电的巨大冲击;另一方面,由于淡水需求量的增加,海水淡化(以下简称“海淡”)装置的体量在不断增加。因此,实现火电机组与海水淡化耦合系统的综合优化,提高整体的经济性与运行灵活性十分必要。

与此同时,为适应我国电力行业发展的新形势,大型火力发电机组亟待通过运行灵活性改造提高其生存能力。目前,我国众多大型火力发电机组已成为常态化调峰机组,负荷变动较大,经常处于中低负荷运行状态,这对电厂的安全生产和经济性保障提出了新的挑战[5-7]。在当前形势下,随着深度调峰要求的日益提高,部分电厂的抽汽受到严重影响,低负荷运行条件下机组的抽汽能力及抽汽参数稳定性无法得到有效保证,直接影响到电厂的供汽安全。因此,如何深度挖掘水电联产机组供汽潜力及供热经济性,在低负荷条件下实现高效、稳定供汽,是现在火力发电厂面临的主要难题[8-12]。

针对以上问题,众多学者在低负荷供汽方面做了相应研究。余小兵等人[8]提出再热热段抽汽方案来增加热电联产机组低负荷工业供汽可靠性;付怀仁等人[13]主张利用旁路系统抽汽进行低负荷供热;薛朝囡等人[14]采用高低旁路联合抽汽方案实现机组参与深度调峰的同时保证供热需求;陈健等人[15]提出再热冷、热段协同抽汽供热,以提高单机供热能力、保证机组供热安全裕量;冯知正等人[16]利用主蒸汽进入背压机做功发电,发电量并入厂用电,背压机排汽对外供汽,实现了能量的梯级利用;刘永林等人[17]给出一段抽汽+压力匹配器方案进行低负荷小流量供汽。

目前低负荷供汽研究主要围绕工业供汽和供热展开,鲜有对海水淡化系统供汽方面的研究,本文以某水、热、电三联产电厂全厂机组为研究对象,在非供热期可将机组视为水电联产机组,进行低负荷运行条件下的机组海水淡化系统稳定供汽技术研究,充分考虑边界条件限定、供汽可靠性,提出科学、合理的改造方案,并分析各方案机组供汽能力与供汽经济性,结合案例电厂实际运行情况与电力行业未来前景,提出了相应的优化运行建议。

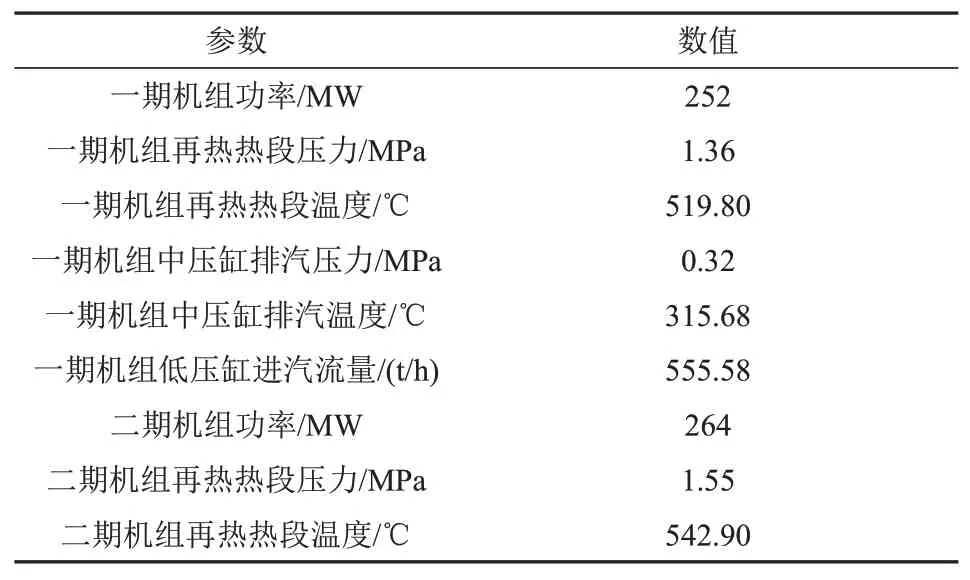

1 案例机组

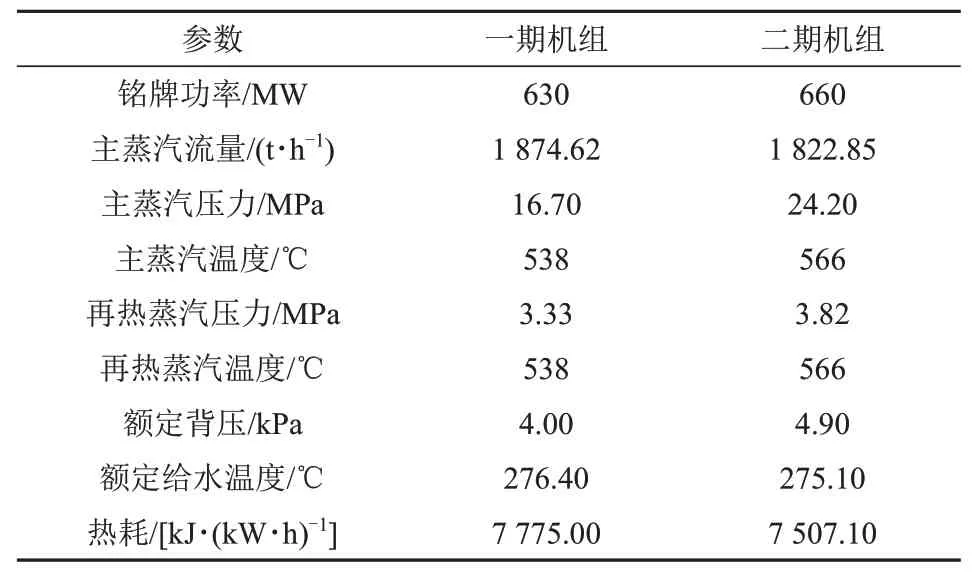

本文案例电厂共4 台机组,分别为一期机组和二期机组。其中一期机组包含2台630 MW亚临界机组,并命名为#1、#2 机组,机组型号为N630-16.7/0.75/538/538; 二期机组包含2 台660 MW 超临界机组,并命名为#3、#4 机组,机组型号为CLN660-24.2/566/566。4 台机组均是一次中间再热、四缸四排汽、单轴、抽汽、凝汽式汽轮机,回热系统为“三高、四低、一除氧”结构。4 台机组均从中低压连通管抽汽对外供汽,抽汽在母管中混合后再分别供给海淡和供热。亚临界机组的抽汽压力在0.35~0.55 MPa,超临界机组的抽汽压力一般在0.70~1 MPa。两期机组主要技术参数如表1所示。

表1 两期机组额定工况的设计参数Tab.1 Design parameters of rated working conditions of two stage units

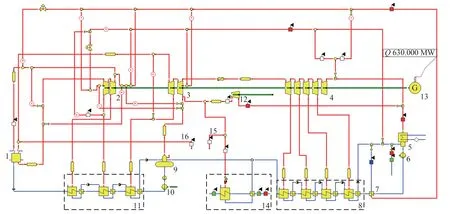

案例电厂为水、热、电三联产,在生产电力的同时对外进行供热和海水淡化制水。案例机组抽汽系统结构如图1 所示,4 台发电机组处于电厂的中间位置,由东到西顺序排列,分别为#1、#2、#3、#4 机组;海水淡化系统处于电厂的最东边,与一期机组毗邻;供热站与二期机组毗邻。电厂的抽汽采用母管制,各机抽汽联通2根母管,直径分别为630 mm 和1 100 mm,2 根母管之间装有电动联络门,可以互通。4 台机组均从中低压连通管抽汽对外供汽,抽汽在母管中混合后再分别供给海淡和供热,1、2、3 号海淡装置及一期供热装置与630 mm 管径相连;4号海淡装置、二期供热装置与1 100 mm 管径相连。一期亚临界机组#1、#2 汽轮抽汽压力在0.35~0.55 MPa,二期超临界机组#3、#4 的抽汽压力较高,一般在0.70~1 MPa,供热蒸汽压力在0.10 MPa 左右,海淡系统TVC 阀前的进汽压力在0.35 MPa 左右。

图1 案例机组抽汽系统结构图Fig. 1 Diagram of steam extraction system structure of case unit

案例机组近年来经常出现40%热耗率验收(turbine heat acceptance,THA)负荷的深度调峰。当机组处于深度调峰时,各级抽汽压力快速下降,极有可能造成海淡系统供汽压力不足,导致海淡系统只能降负荷运行,甚至无法稳定运行。以一期机组为例,当机组负荷降到40%时,供应海淡系统的中压缸排汽压力仅有0.33 MPa,再经过供汽管网,到达海淡系统时蒸汽压力将低于0.3 MPa,导致海淡入口的工作蒸汽压力过低,进而导致海淡设备制水能力大幅降低甚至无法正常运行。

为此,本文以40%THA 负荷为研究的边界条件,40%THA 低负荷抽汽边界条件参数如下:海水淡化系统供汽流量为200 t/h;最小抽汽压力为0.35 MPa;亚临界、超临界机组最小低压缸进汽流量(低压缸安全运行流量)分别为403、393 t/h;海水淡化系统供汽温度为320 ℃左右。

2 热力建模

2.1 建模方法

在变负荷工况下建模,模型在多工况间变动时,其变工况压力使用弗留格尔公式进行计算。弗留格尔公式为

式中:D1,D0分别为变工况和基准工况下的蒸汽流量;p11,p12分别为变工况级前、级后的压力;p01,p02分别为基准工况级前、级后的压力;T01,T11分别为基准工况和变工况级前蒸汽的热力学温度。

在实际运用公式计算时,当工况变动时,若级组前后温度变化不大,可忽略温度变化的影响,近似认为温度不变;当级组内有一级达到临界时,此级后压力对流量没有影响,可忽略级后压力,即流量与级前压力成正比,与级后压力无关。除此以外,当级后压力远远小于级前压力时,由级后压力引起的误差很小,可以忽略不计。这时,流量与级前压力成正比,使计算简化。

2.2 模型搭建与验证

本文案例机组热力系统建模使用的是EBSILON 软件。EBSILON 软件由德国Steag 公司开发,软件模拟运行过程中始终遵循质量守恒原则和能量守恒原则,而且其元件参数输入、参数计算方法与电厂设备保持高度一致,这样确保模拟运行与实际运行切合度高,能为电厂实际运行提供指导作用[18-19]。

以案例机组设计数据为基础进行EBSILON模型搭建,一期和二期机组结构相似,参数不同,所以在此仅以一期机组为例展示模型,一期机组模型如图2所示。

图2 一期机组EBSILON模型Fig. 2 EBSILON model of the first-stage unit

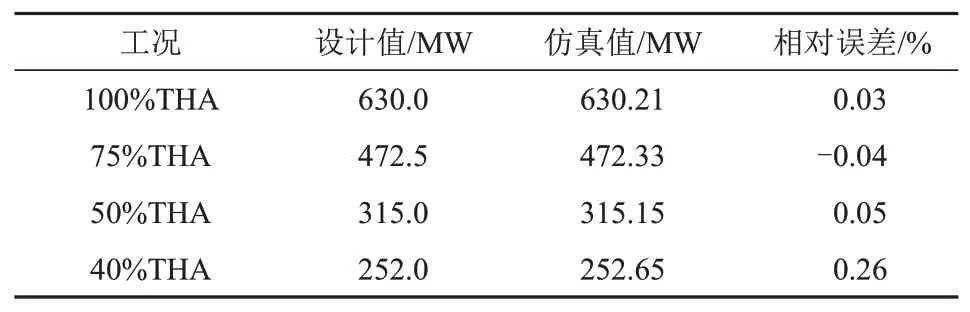

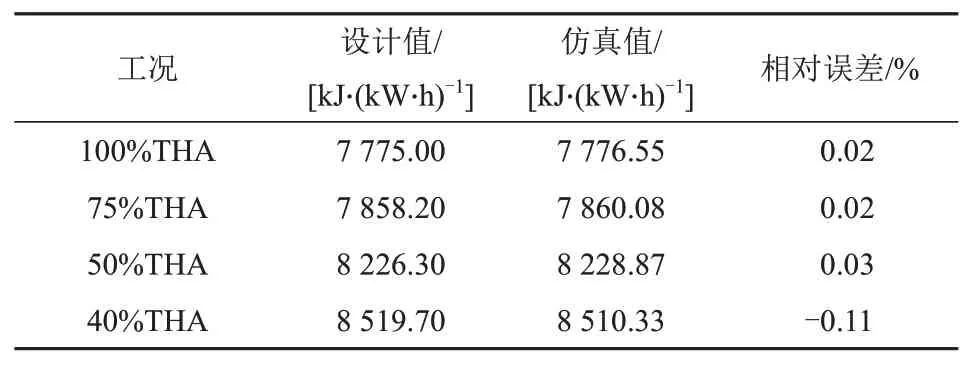

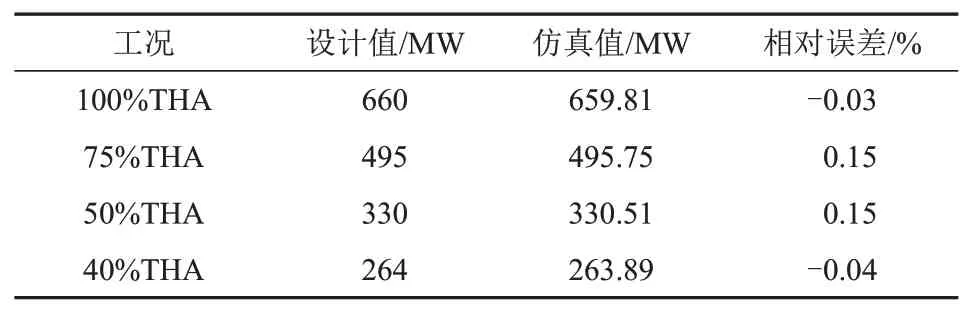

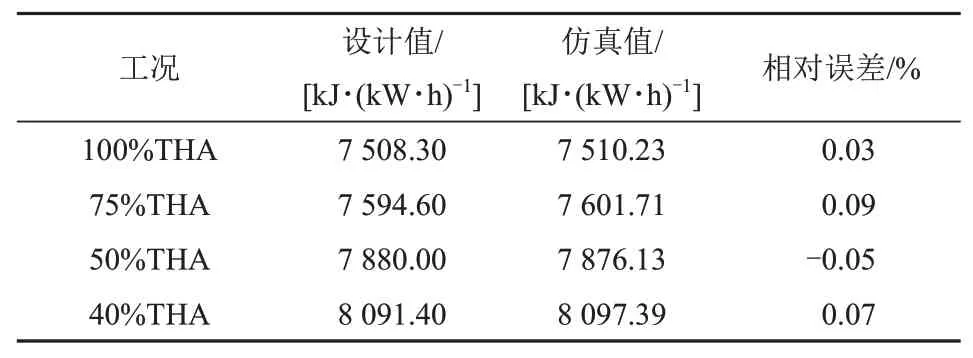

为了能够使模型在宽负荷区间都具有较高的精度,对模型进行仿真计算,并基于发电功率和热耗率2 个指标进行评估,各工况设计数据与模型仿真数据对比结果如表2—5所示。

表2 一期机组模型发电功率精度验证Tab. 2 Verification of model generation power accuracy of the first-stage unit

表3 一期机组模型热耗率精度验证Tab. 3 Verification of model heat consumption rate accuracy of the first-stage unit

表4 二期机组模型发电功率精度验证Tab. 4 Verification of model generation power accuracy of the second-stage unit

表5 二期机组模型热耗率精度验证Tab. 5 Verification of model heat consumption rate accuracy of the second-stage unit

从表2—5可知,一期机组各设计工况发电功率相对误差绝对值最大值为0.26%,热耗率相对误差绝对值最大值为0.11%;二期机组各设计工况发电功率相对误差绝对值最大值为0.15%,热耗率相对误差绝对值最大值为0.09%。

综上所述,一二期机组模型在所有设计工况下发电功率和热耗率相对误差绝对值都在0.3%以内,由此表明模型仿真计算结果可靠,模型精度满足本文研究所需,可作为后文分析计算模型。

3 低负荷供汽方案

3.1 供汽方案

当前电厂频繁出现40%THA 负荷深度调峰的情况,导致中压缸排汽的压力远低于设计值,如表6 所示,在40%负荷下,一期机组的中压缸排汽压力仅有0.32 MPa,再考虑抽汽管道和供汽母管的压损,已无法满足海水淡化设备的供汽压力要求。

表6 案例机组低负荷纯凝工况参数Tab. 6 Parameters of low load coagulation working condition of case unit

为了保证机组在低负荷运行时发电和对外抽汽需求,以及具备一定的运行经济性,应寻找合适的更高压力的汽源。综合考虑机组特性、运行安全性与经济性,本文提出3 种可能的低负荷供汽方案。

方案1:直接在每个机组的再热热段管道后加装减温减压设备,将参数较高的再热热段蒸汽经过减温减压达到所需的供汽要求,供汽流程如图3所示。

图3 方案1流程图Fig. 3 Flowchart of scheme 1

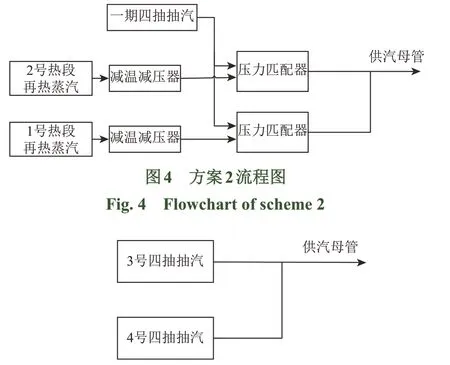

方案2:通过使用压力匹配器,利用一期机组少量的高参数再热热段蒸汽,抽引一期机组中低压缸连通管的低参数蒸汽,形成满足对外供汽参数需求的混合蒸汽,供汽流程如图4所示。

方案3:采用蒸汽参数较高的二期机组四抽抽汽进行供汽,供汽流程如图5所示。

图5 方案3流程图Fig. 5 Flowchart of scheme 3

3.2 供汽方案经济性分析

为了比较所提出的3 种供汽方案的经济性优劣,选出满足机组低负荷供汽海淡制水时的最优供汽方式。本文利用精确度满足要求的案例机组模型和40%THA 低负荷抽汽边界条件,对3 种供汽方案进行了仿真模拟研究,并计算每种供汽方案下的全厂煤耗量。此时,全厂煤耗量的定义为:机组的负荷为40%负荷,总对外抽汽量一定(200 t/h),4 台机组在对应的抽汽量下的机组煤耗量之和。

单台机组煤耗量计算公式为

式中:B为标准煤消耗量,t/h;ηb为锅炉效率,%;ηp为管道效率,%;Q0为循环吸热量,kJ/h。其中一期锅炉效率取0.938 2,二期锅炉效率取0.936 4,管道效率取0.99。

1)方案1经济性分析

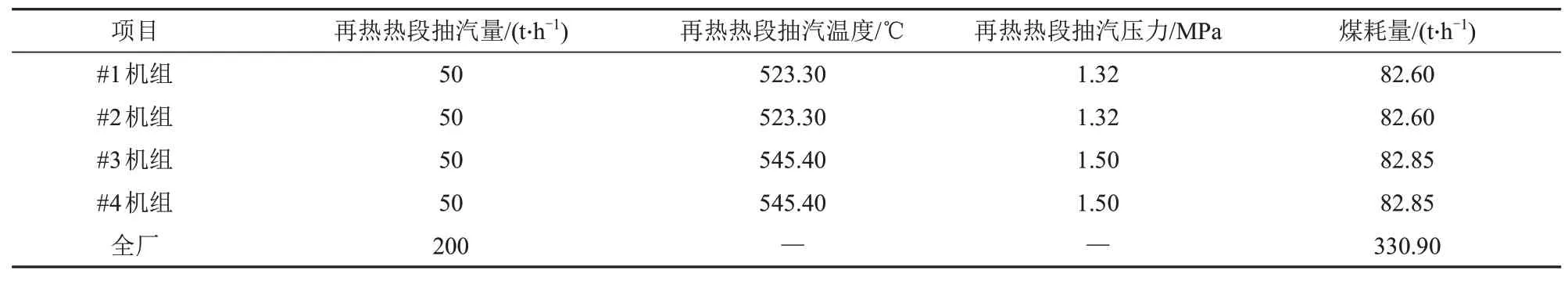

由于单台机组再热热段抽汽过大会对高压缸产生不利影响,因此,40%THA 低负荷时,单台机组的再热热段抽汽流量最大为50 t/h。同时,在200 t/h 的总供热量需求的前提下,每台机组所分配的再热热段抽汽量各为50 t/h。此时通过模型仿真计算,方案1煤耗量如表7所示。

表7 方案1煤耗量Tab. 7 Coal consumption of scheme 1

由表7 可知,方案1 的煤耗量为330.90 t/h,同时一期再热热段抽汽温度为523.30 ℃,再热热段抽汽压力为1.32 MPa;二期再热热段抽汽温度为545.40 ℃,再热热段抽汽压力为1.50 MPa。而经过减温减压之后抽汽压力变为0.55 MPa,温度变为320 ℃,可以看出2 股蒸汽之间的能量品位差距大,经减温减压后能量损失较大。

2)方案2经济性分析

热段蒸汽经过压力匹配器抽吸隔离阀门前的中压缸排汽,之后经过隔离阀门通到供汽管道母管。

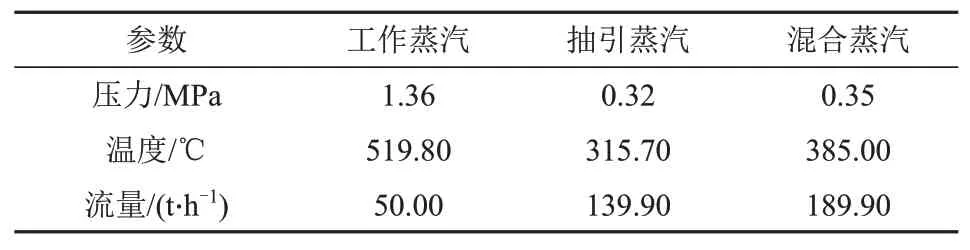

经过计算,抽汽参数如表8 所示,其中抽引器抽引比为2.798。工作蒸汽取自再热段抽汽,再热段可以提供的最大抽汽量为50 t/h;抽引蒸汽取自中压缸排汽,可抽引出的流量为139.90 t/h;混合蒸汽压力为0.35 MPa,温度为385.00 ℃,一台机组可提供最大混合蒸汽量189.90 t/h。

表8 压力匹配器参数Tab. 8 Parameters of pressure matcher

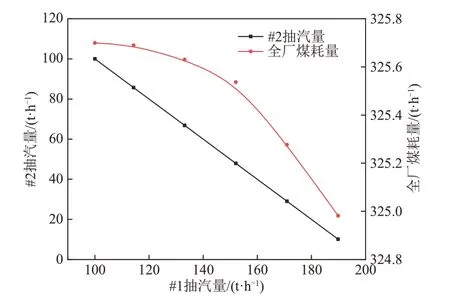

为研究方案2一期2台机组不同抽汽方案对全厂煤耗量的影响,寻求本供汽方案最小煤耗量,首先将供汽量平均分配到2 台机组抽汽,即每台机组抽汽100 t/h;然后增加#1 机组抽汽量直至达到其最大抽汽量189.90 t/h,#2机组抽汽量随之减少;利用EBSILON模型仿真模拟并计算对应的全厂煤耗量,制成点线图如图6所示。

图6 方案2抽汽量-全厂煤耗量特性Fig. 6 Extraction steam volume - coal consumption characteristics of the whole plant of scheme 2

由图6 可见,当#1、#2 机组同时抽汽100 t/h时,最大全厂煤耗量为325.70 t/h;随着#1机组抽汽量增加,全厂煤耗量逐渐降低,当#1机组最大抽汽量为189.90 t/h 时,全厂煤耗量到达最低点324.98 t/h,此时#2机组抽汽量为10.10 t/h。

3)方案3经济性分析

以二期机组40%纯凝工况为基准工况,四抽压力0.35 MPa 为边界条件,逐渐增加模型二期机组四抽抽汽量,直到四抽压力降低至0.35 MPa,经EBSILON模型仿真计算得出,40%负荷下二期机组四抽最大抽汽量为160 t/h,所以本方案二期2台机组最大供汽量为320 t/h。

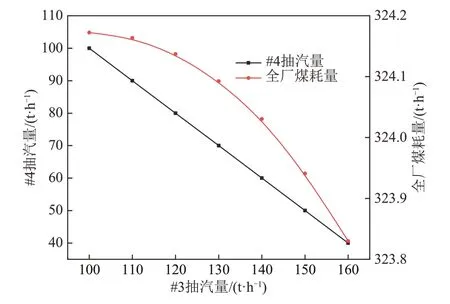

为研究方案3二期2台机组不同抽汽方案对全厂煤耗量的影响,寻求本供汽方案最小煤耗量,首先将供汽量平均分配到2 台机组抽汽,即每台机组抽汽100 t/h;然后增加#3 机组抽汽量直至达到其最大抽汽量160 t/h,#2 机组抽汽量随之减少;利用EBSILON模型仿真模拟并计算对应的全厂煤耗量,制成点线图如图7所示。

图7 方案3抽汽量-全厂煤耗量特性Fig. 7 Extraction steam volume - coal consumption characteristics of the whole plant of scheme 3

由图7 可知,当#3、#4 机组同时抽汽100 t/h时,最大全厂煤耗量为324.17 t/h;随着#3机组抽汽量增加,全厂煤耗量逐渐降低,当#3机组最大抽汽量为160 t/h 时,全厂煤耗量到达最低点323.83 t/h,此时#4机组抽汽量为40 t/h。

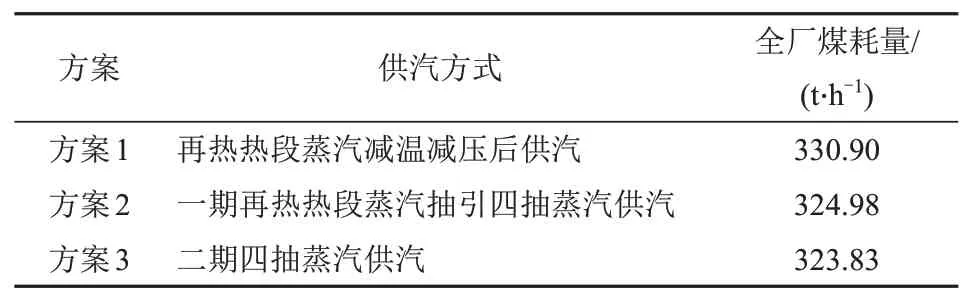

综上所述,3 种供汽方案最小全厂煤耗量如表9所示。由表9可知,方案3二期四抽蒸汽供汽经济性最优,全厂煤耗量最低,为323.83 t/h。

表9 供汽方案及相应煤耗Tab. 9 Steam supply scheme and the corresponding coal consumption

3.3 方案应用情景分析

本文案例电厂为水、热、电三联产电厂,本文主要研究了案例电厂在非供热期和低负荷工况下海水淡化系统的供汽方案。实际电厂在供热期运行中还有供热用汽需求,下面综合考虑供热期供热用汽,对各方案实际应用情景进行分析。

方案1 采用再热热段蒸汽减温减压后供汽,采用这种供汽方式需对再热热段蒸汽进行大幅度减温减压,浪费了一部分高品质能量,而且在低负荷工况供汽量不大,仅为200 t/h,甚至无法满足海淡供汽额定用汽量229 t/h 的需求,不适合作为主要供汽手段。但是本方案系统结构简单、改造成本较低,可以在供汽需求比较大时作为备用的辅助供汽方案。

方案2 采用一期机组再热热段蒸汽抽引四抽蒸汽混合掺混蒸汽供汽,掺混蒸汽压力可调、系统整体能量利用率高,且抽汽量上限较大,为379.8 t/h,能在满足海淡额定用汽229 t/h 需求的同时在供热期提供一部分供热用汽,缺点是新增设备和管道较多,系统结构复杂,成本高,适用于未来火力发电机组深度调峰要求和外部用汽需求日益提高的大趋势。

方案3 二期机组四抽蒸汽在中低负荷工况下参数与供汽需求参数非常接近,不用减温减压可直接用于海淡供汽,没有多余能量损失,而且无需增设管道和设备,在原有的管网阀门逻辑中进行调整就能实现,抽汽量最大为320 t/h,也能满足日常海淡额定用汽需求,但是面临供热期海淡和供热同时供汽的情景可能会稍显吃力。

综上所述,建议案例电厂首先采用方案3 作为主要手段进行非供热期低负荷海淡供汽,之后随着调峰深度和外部用汽需求的增加,当方案3供汽能力逐渐无法满足用汽需求时,再考虑按照方案1或者方案2对机组进行改造,作为辅助供汽手段,方案1和方案2的选择根据后续的供汽量缺口来确定,供汽量缺口较大选择方案2,供汽量缺口较小选择方案1。

4 结论

通过对某水、热、电三联产电厂全厂4 台机组进行低负荷工况海水淡化系统供汽方案研究,旨在提出能够保证机组在低负荷工况下的供汽能力和供汽稳定性的供汽方案。为此,首先基于机组设计参数和EBSILON软件建立了仿真模型,验证模型精度满足要求后,利用模型进行3 种方案的设计和仿真计算。综合供汽能力、供汽经济性和改造成本3个方面分析讨论了3种方案的具体应用情景,对电厂节能减排、提高电厂运行经济效益具有一定指导意义。具体结论如下:

1)利用机组模型对3 种方案进行仿真计算,得到了3 种典型的低负荷工况下各方案的煤耗量,经过比较得出了方案3 二期机组四抽供汽是全厂煤耗量最低的理论低负荷供汽的最佳方案。

2)结合案例机组实际运行情况,对3种方案的应用情景进行了具体分析,建议案例电厂现阶段以方案3 作为低负荷供汽的主要手段,未来再根据实际低负荷供汽量需求考虑对机组进行方案1或方案2的改造。