基于数值方法的燃气轮机贫预混旋流燃烧室单头部结构设计

2023-11-01杨旸李耀强张金琦

杨旸,李耀强,张金琦

(1. 中国科学院工程热物理研究所先进燃气轮机实验室,北京市 海淀区 100190;2. 中国科学院工程热物理研究所南京未来能源系统研究院,江苏省 南京市 210000;3. 新奥能源动力科技(上海)有限公司,上海市 浦东新区 201306)

0 引言

为降低污染物排放,目前地面燃气轮机一般采用贫预混燃烧技术[1],并大多采用旋流器来稳定火焰。采用贫燃预混方式降低了火焰温度,进而降低NOx排放;采用预混方式,加强了掺混均匀性,减少热斑生成。头部结构是决定贫预混低污染燃烧室性能的关键因素,燃烧室头部一般为多头部。为了降低成本,单个旋流器的燃烧室头部设计与生产线固定,对不同功率燃机是采用已经经过验证的单头部进行组合,成为单筒或全环燃烧室的头部部分[2]。此时需要考虑单旋流器的速度变化,以适应不同功率的燃机的需求。头部结构包括旋流器、中心体和预混段,燃料孔一般开设在旋流器叶片上,旋流器作为燃料腔体,因而影响头部性能的参数有旋流器结构、中心体结构、预混段结构及燃料孔位置、数量和尺寸。

预混段长度对回火极限有显著影响,减少混合物在预混段内的停留时间可以改善燃烧诱导涡破碎[3]。当旋流数超过临界值时,可在下游形成回流区[4]。随着旋流数进一步增加,回流区向上游移动并与中心体后面的尾流回流区汇合。过大的旋流数可能会导致中心再循环流渗透到入口中,导致火焰回火。中心体沿轴向截面分布对燃烧室燃烧特性影响明显,减缩和扩张中心体带来不同的燃烧特性[5]。调整燃料喷射方向以及喷孔分布规律,可进一步减少掺混非均匀度,燃料开孔位置大小规律需与来流空气速度分布相匹配[6]。

燃烧室初步设计过程中,需要使用数值模拟方法对气动几何形状进行筛选。常用的计算流体数值方法包括雷诺平均Naiver-Stokes方法[7]和大涡模拟[8]等。雷诺平均法计算成本相对低,可用于预测和评价燃烧室整体性能。火焰的不稳定性对于机组启动及运行阶段的排放、震动都有重要影响,国内已有关于燃机机组从启动点火到最终发电过程排放与震动的试验研究[9]。在设计阶段,大涡模拟可计算流动和火焰高精度非稳态波动,进而获得吹熄、火焰不稳定性等特性。该方法结合激励响应方法可获得火焰的动态响应特性,进而初步评价火焰燃烧不稳定特性[10]。但是该方法计算耗费大,通常在燃烧室详细设计阶段采用。

本文首先对旋流叶片和中心体结构进行了设计,并考察了不同空气来流速度(负荷)时火焰形状是否发生变化,从而验证选取的旋流数是否合适,旋流数将在后续设计中保持不变。然后,对轴向旋流器的燃料喷射孔位置进行了优化设计,从而调整火焰高放热率发生的位置,降低火焰热斑生成。对掺混区中心体的结构优化,给出了缩短火焰的可能性。最后,分析了中心体端面形状、头部扩张比及燃料孔数量对燃烧流场、火焰形态及火焰动态响应的影响。

1 数值方法

1.1 几何及计算域

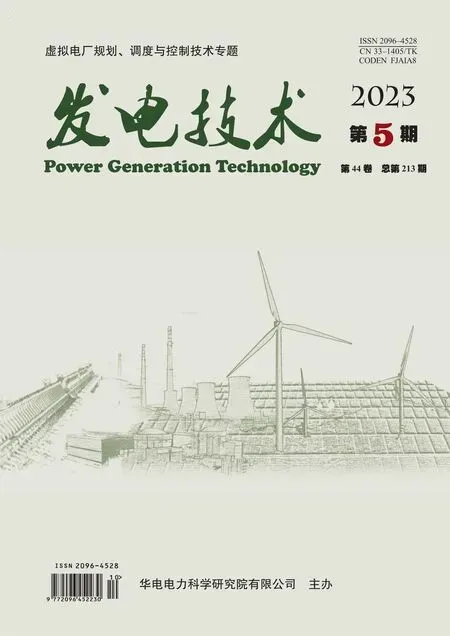

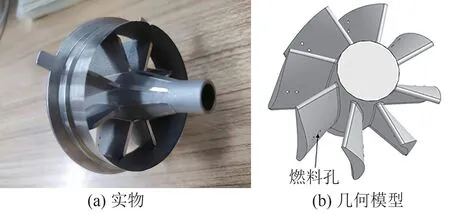

叶片选用高温镍基粉末一体化打印成型。此种成型工艺工序较少,可进行快速设计迭代,同时减少焊点,降低燃料泄漏可能性。燃料喷嘴开在叶片的压力面与吸力面,沿着径向开多个孔,其在叶片轴向位置为叶片厚度最大处。孔的大小、位置和数量需综合考虑现有打印水平是否能保证圆度及燃料掺混均匀度等特性。在叶型设计中,旋流器叶型进口有一段直段,起到整流作用,叶型使用切向角度定义产生旋流。保证切向速度与轴向速度比为0.5,须沿着径向方向进行堆叠。通过修改叶片尾缘几何气流角、最大厚度位置等参数,经过雷诺平均Naiver-Stokes 方法计算迭代后得到最佳叶型。所获得的轴向旋流器实物及数值计算所用的几何模型如图1所示。旋流器有8个扭曲叶片,轮毂直径20 mm,外圈50 mm。图2 为单头部燃烧室计算域几何结构及相应参数,计算域包括进口段、旋流器区、预混段和火焰筒4 部分,甲烷燃料从旋流器叶片燃料孔喷出。

图1 轴向旋流器实物及数值计算所用的几何模型Fig. 1 Axial swirler and geometric model for numerical calculation

图2 单头部燃烧室计算域几何结构及相应参数Fig. 2 Geometric structure and corresponding parameters of calculation domain of single-head combustor

本文燃烧室概念及初步设计主要为考察贫预混低污染燃烧室的单头部燃烧器的结构和边界参数变化对火焰形态的影响,如考察燃烧器旋流叶片、开孔方案、中心体结构、空气速度变化会造成火焰形态、高热释放区域的何种变化。火焰筒作为燃烧室部件之一,其具体结构及开孔在概念设计中并不是主要研究对象,一般在后续详细设计中才能确定,但其直径对单头部燃烧器的火焰扩张角有较大影响。火焰扩张角除了与燃烧室头部速度分布和旋流数相关,还与火焰筒直径及其突扩产生的外角回流区大小有关,因此在概念设计中考虑了火焰筒直径增加的影响。

火焰筒的实际部件的其他结构,如倒角圆角、冷却进气孔结构、功能区分区等对火焰形态影响不大,更多的是基于冷却、二次空气流量分配策略和结构设计的考虑。因此,在本文研究中只采用没有开孔的圆柱形火焰筒作为单头部燃烧器的虚拟燃烧腔室,重点研究主要影响火焰形态的单头部结构概念设计,为后续多头部燃烧室提供技术储备。设计暂不考虑实际火焰筒结构、功能分区、开孔、采用环形或筒形等详细设计内容。

1.2 计算工况及边界条件

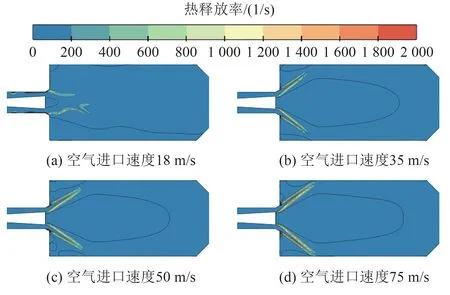

设计的燃料质量分数为2.9%,此时在出口截面流量平均静温约为1 730 K。空气预热到600 K,燃料为甲烷,温度为300 K,常压。

设计旋流器时,选择进口空气流速为50 m/s,在设计掺混区时,保证面积最小的位置轴向速度不高于75 m/s。对单支旋流器的燃烧室头部改变进口空气来流速度,同时保证总体的当量比,此时燃料与空气的边界条件如表1 所示。满足进口空气流速为50 m/s时,在燃料总质量分数2.9%情况下,考察喷嘴个数与相对位置对火焰形态影响。

表1 不同空气流速下工况及边界条件Tab. 1 Boundary conditions of cases with different velocities and mass flow rates

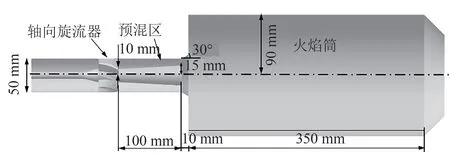

表2列出了所对比的工况燃料喷孔面积、数目及流量情况。

表2 不同燃料喷嘴参数及边界条件Tab. 2 Parameters and boundary conditions of different fuel nozzles

1.3 网格划分

网格采用多面体网格,壁面使用3 层楔形网格捕捉边界层。燃料喷嘴、旋流器区、掺混区及燃烧室上游火焰位置区网格分辨率分别为0.2、0.35、0.5、0.75 mm,以捕捉流动和火焰细节。燃烧室下游网格分辨率为1.1 mm,网格总数为400万个。

网格划分时进行了无关性检验,保证所用网格数量增加后,计算的截面速度分布基本维持不变。

1.4 数值模型

采用雷诺时均法求解燃烧流场。选用realizable k-epsilon 湍流模型,比热容与温度的关系采用分段多项式模型,密度采用不可压理想气体状态方程,动力学黏度采用Sutherland 模型求解,模拟中采用绝热边界条件。

甲烷燃烧使用GRI 3.0的化学机理[11]。燃烧模型使用部分预混模型[12],该模型通过求解过程变量c的输运方程得到火焰位置,使用湍流火焰模型[13]计算速度封闭模型。该模型建立了湍流火焰速度与大尺度湍流参数的关系,适用于工业预混系统中的褶皱火焰。以上方法经过工业设计的验证,能够在保证准确度的前提下,提高计算速度。

压力-速度耦合采用SIMPLE 方法求解。二阶迎风格式使用变量分解方法,采用有界中心差分格式对动量方程求解,同时使用隐式二阶的时间格式。非稳态时采用定时间步长1×10-5s。

1.5 火焰传递函数计算

火焰传递函数反映火焰对上游波动的响应特性,该特性可反映燃烧室燃烧不稳定发生风险和频率带。根据文献[14]可知,当量比波动是对火焰传递函数影响最大的因素,因此对进口空气流量施加激励。根据文献[15]可知,为了克服较短的仿真时间,采用离散随机二进制信号(discrete random binary signal,DRBS)进行速度入口激励。该辨识过程也基于Winer-Hopf 方法,该方法的优点是,与扫频激励方法相比,单个仿真可以提供整个频带范围,激励幅值选为5%。火焰传递函数[16]定义为

2 结果与分析

2.1 中心体结构影响

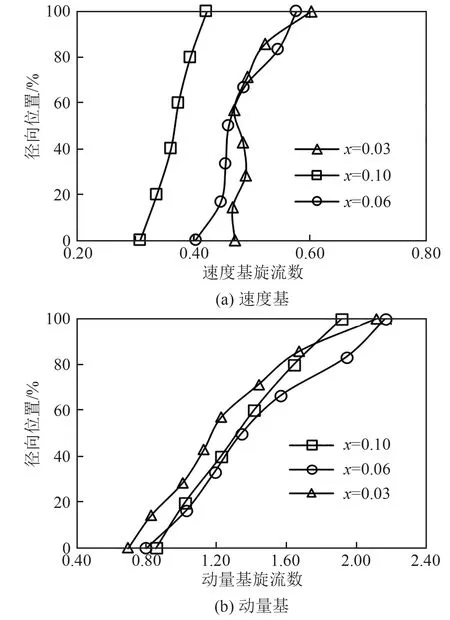

采用沿轴线向下游半径逐渐增大的方法进行中心体设计,选取轴向3 个位置来校核流道对旋流数的影响。以旋流器叶片弦长为特征长度,分别在旋流器尾缘后0.02、1.03、2.38倍特征长度位置的速度、动量来定义速度基旋流数SN,velocity与动量基旋流数SN,momentum[17]。

式中:Router与Rinner分别为该轴向位置处掺混通道的外半径和内半径;r为流体质点离轴线的半径;w,u分别为当地切向和轴向速度;wˉ,uˉ分别为w,u的质量平均;Rˉ为截面水力学半径。各轴向截面速度基和动量基旋流数对比如图3所示。由图3可知,沿着轴向改变通道面积,对动量基旋流数的影响较小,变化在15%以下,而对速度基旋流数的影响超过30%。随着轴向面积减小,速度法定义的下游旋流数小于靠近叶片设计旋流数。速度法定义的旋流数沿着叶高方向变化约30%,而动量定义的旋流数沿着叶高方向单调增加且变化剧烈。速度法定义的旋流数与设计角度一致,而动量法定义的旋流数为其2~3倍。

图3 各轴向位置截面速度基和动量基旋流数对比Fig. 3 Comparison of swirl numbers of velocity base and momentum base at each axial position sections

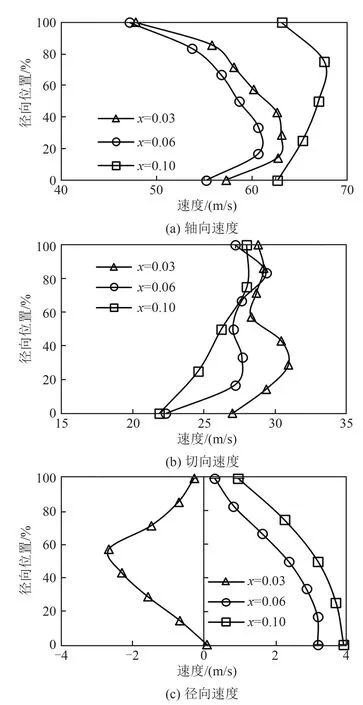

图4为预混段3个轴向位置的3个速度分量的径向分布。由图4 可见,径向速度小于轴向速度的10%,小于切向速度的15%。因此需要扩散角来迫使流线沿着径向向外,从而产生轴向涡,并因此产生回流区所需的向上游的轴向速度,从而形成中心回流区。同时,扩散角迫使内半径的流线径向向外偏转,此时中心回流区的径向尺寸增大,从而保证了回流区有足够的空间能够稳定在这一状态,进而使得火焰有一个低速区能够稳定。综上所述,本设计中使用了中心体直径沿轴向增大的方法,在保证通过旋流器流速不高,从而保证掺混的前提下,保证了回流区稳火的功能。同时,沿轴向缩小流通面积也降低了火焰向上游传播的风险。

图4 预混段3个轴向位置3个速度分量径向分布Fig. 4 Radial distribution of three velocity components at three different axial positions

2.2 空气流速(不同功率)影响

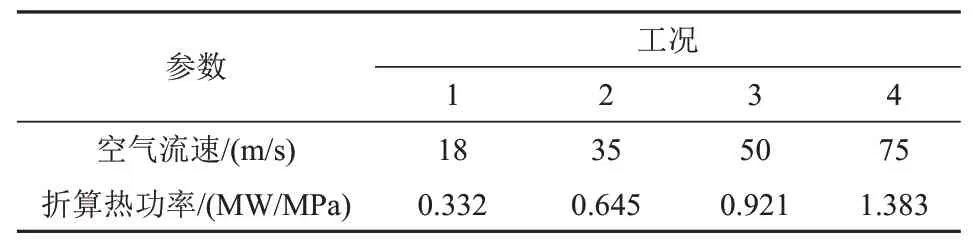

保持当量比不变,比较不同进口空气流速对燃烧特性的影响,此时出口温度均相同。对比的不同空气流速及相应热功率如表3所示。

表3 不同空气流速及相应热功率工况Tab. 3 Different air flow rates and corresponding thermal power conditions

不同空气流速下热释放率的云图如图5所示,图中黑实线表示轴向速度为零。当空气进口流速为18 m/s 时,火焰出现在燃烧室头部靠近外壁。此时,中心回流区的形态仅为钝体回流的形态,而旋流产生的中心回流区消失,燃烧室端壁附近的角区涡形态不对称,火焰形态呈现火炬形状,可以判断为产生回火。

图5 不同空气流速下热释放率的云图Fig. 5 Heat release rate at different air flow rates

在图5 中,对比其他进口速度的算例,当进口空气流速高于35 m/s 时,火焰分成内外2 支,稳定在角区涡和中心回流区之间。中心回流区的上游稳定在中心体端面处,向下游发展过程中呈现扩张形态,待达到最大径向位置后,以曲线包络线形状收缩至结束。角区涡在这3 个例子中不相同,略低于进口流速(35 m/s)的算例,角区涡在靠近外支火焰处并不明显,而在其余2个算例中,在靠近外支火焰处也存在角区涡。

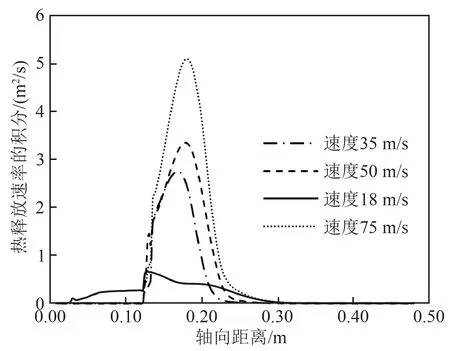

图6为沿着流向不同流道截面热释放率积分分布。曲线最大值变化趋势符合在保证当量比不变时,流量增加导致的放热能量增加规律。在进口来流速度为18 m/s 时,热释放已经发生在头部了。对比其他3 个高流速的算例,尽管热释放率在头部出口位置有所差别,但均在头部出口下游0.17 m 内结束,这也就侧面反映了较短V 形火焰的设计。

图6 不同轴向位置截面的热释放率的积分分布Fig. 6 Integral distribution of heat release rate of cross sections at different axial positions

图7为不同空气流速下燃烧中间产物OH基团质量分数云图。除了回火的例子外,其他3 个来流速度的OH基团浓度主要集中在角区涡。因此,可以推断这个旋流器的火焰是靠外层稳定火焰的,即点火区域在角区涡附近。值得注意的是,在空气流速为50 m/s 时, 角区涡中OH 浓度比空气流速为35 m/s 或者75 m/s 时低。同时,进口来流速度为75 m/s的算例中,火焰射向燃烧室外壁。

综上所述,该型旋流器在进口空气来流速度为35~75 m/s,燃料质量分数为0.03时,火焰形态基本相同,中心回流区锚定在钝体回流区处,火焰靠角区涡稳定,而在低来流速度18 m/s 时发生回火。因此,低负荷工作时,要考虑使用高来流速度与辅助点火装置,或者关停部分燃烧室头部。

2.3 燃料喷嘴数量及位置优化

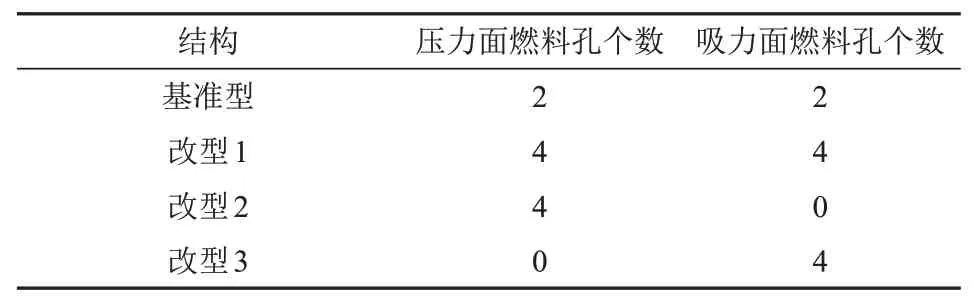

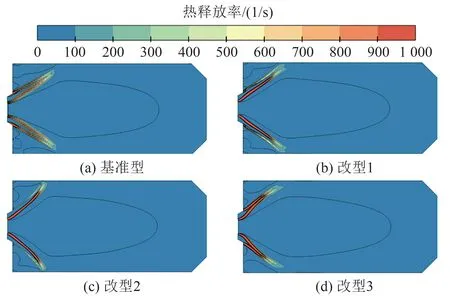

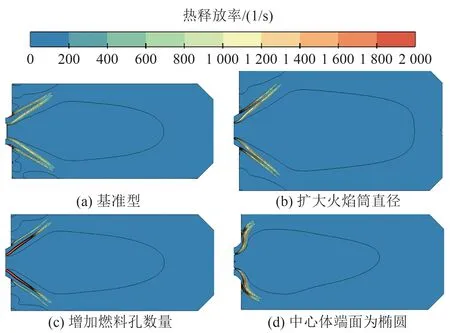

燃料喷嘴的设计基于头部燃料掺混均匀特性,因为在贫预混火焰中,增强头部掺混有助于降低火焰面热斑的出现,从而降低热力型NOx值。而燃料孔的数量和位置是保证掺混特性的关键,在保证旋流叶片形状不变的前提下,对比了基准型和3 种改型燃料喷嘴形式,各形式下燃料孔布局如表4所示。图8为不同燃料喷嘴配置下热释放率分布云图,图中黑实线表示轴向速度为零。

表4 各形式燃料孔Tab. 4 Different fuel hole structures

图8 不同燃料喷嘴配置下热释放率分布云图Fig. 8 Distribution of heat release rate under different fuel nozzles

由图8 可知,尽管火焰总体形状呈现V 形,分成内外2 支,但不同燃料喷嘴配置将会导致高放热位置变化。其中改型3 的火焰长度较其他算例短,且内支火焰在根部有一定的弯曲。同时,改型1和2中的火焰内支(近中心回流区)较外支的放热率高。

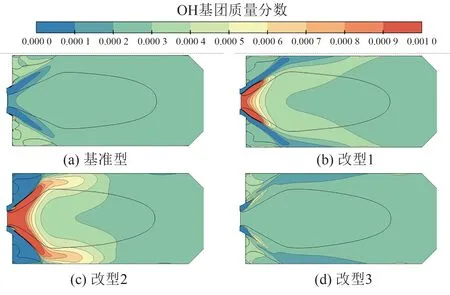

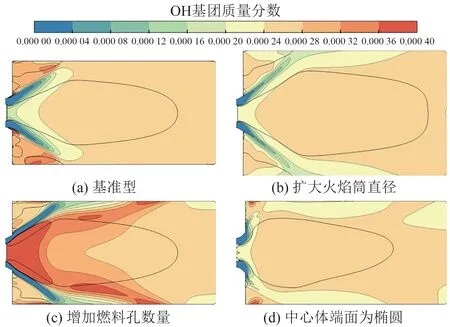

图9为不同燃料喷嘴配置下OH 基团浓度分布。通过对比可以发现,当在压力面靠近中心体附近增加燃料喷射量时,中间产物OH 基团集中于中心回流区。相比于改型1的单叶片八孔喷射,改型2(全部由压力面的单叶四孔喷嘴喷出)会在喷嘴尺寸保持不变的前提下,速度提升为八孔的2倍。此时,OH基团更集中于中心回流区,并且覆盖根部。而八孔OH 浓度更表现出未燃混合气表面薄而长的特征。当燃料全由吸力面喷口喷出时(改型3),高OH 基团浓度集中在2 支火焰锋面,链式反应靠近头部出口,火焰相对短小,较为紧凑。

图9 不同燃料喷嘴配置下OH基团质量分数分布Fig. 9 Mass fraction distribution of OH at different fuel nozzles

综上所述,在增加压力面喷孔数量的2 个算例(改型1 与改型2)中,高放热率集中在中心回流区根部,而改型1 的布置方法更为温和,中心回流区根部温度较改型2 低,有降低热力NOx的趋势。因此,在考察多头部火焰联焰与稳定的设计中,可以使用此种设计,而不需要对单支旋流器配置点火器或值班级。

2.4 头部结构的影响

当来流空气速度均为50 m/s,燃料质量分数为0.03 时,对比以下4 个计算结果,进而获得相应关键结构对燃烧室的影响特性:1)基准型;2)火焰筒直径为基准型的1.22倍;3)燃料孔数量为基准型的2倍;4)修改中心体端面为椭圆形。

图10为4 种不同头部结构的热释放率云图,图中黑实线表示轴向速度为零。由图10可见,扩大火焰筒直径有助于中心回流区沿径向扩张,与其他3 种结构相比,中心回流区仍依靠钝体回流区锚定,同样存在扩张-收缩的形态;增加燃烧孔数量将导致火焰高热释放率发生在火焰内分支处;将中心体端面改成椭圆,将进一步缩短火焰轴向长度,使热释放率分布更加集中,但由于内支火焰面变弯曲,可能造成低负荷时拉伸曲率增高,导致贫熄火,同时回流区径向尺度降低。

图10 4种不同头部结构的热释放率云图Fig. 10 Heat release rate of four different head structures

图11为基4 种不同头部结构的燃烧中间产物OH基团的质量分数分布云图。可见,相比于基准型,扩大火焰筒直径降低了角区涡总OH 基团的浓度;当进口空气流量与当量比一定时,基准型中的OH 基团浓度能更均匀地分散到燃烧室的整个区域;相比于其他3 种结构,当开孔数量增加时,OH基团浓度高的区域从角区涡移动到中心回流区的上游;当使用中心体椭圆端面时,OH基团浓度均匀分布于火焰筒中,在角区涡附近有聚集。

图11 4种不同头部结构的燃烧中间产物OH基团的质量分数分布云图Fig. 11 Cloud diagrams of mass fraction distribution of OH groups in combustion intermediates with four different head structures

图12为4 种不同头部结构的燃烧最终产物H2O 的质量分数分布云图。可以看出,相比于基准型,扩大火焰筒直径和增加燃料孔数量均导致火焰更长更细,产生H2O的浓度在图12(c)中更加明显。由图12(c)可知,最终产物在火焰尖部,可以预见,若有火焰因某些原因脱落时,相比于其他结构,该结构会造成一定程度的压力波动。当中心体改成椭圆端面后,内支火焰呈现莲花状;外支火焰贴近掺混区的扩散段以及火焰筒端壁,火焰形状短小紧凑。

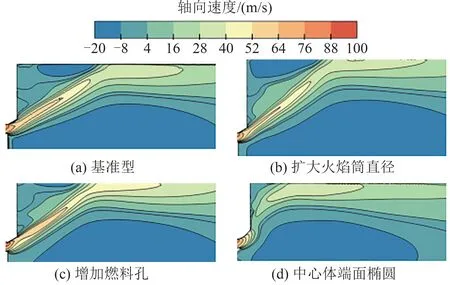

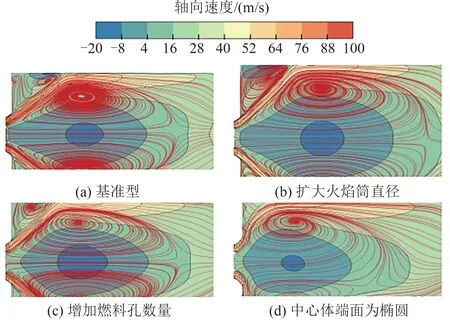

图13为4 种不同头部结构的轴向速度云图,图14为相应的轴向速度分量流线图。由图13、14可见,扩大火焰筒直径和增加燃料孔数量,不会导致轴向速度在火焰根部位置出现大的变化。然而,在中心体椭圆端面的计算结果中,轴向速度在头部出口附近存在一个陡然降低再增加的“断面”,这是由于中心回流区在靠近中心体位置陡然增加半径,导致头部出口流线被迫挤压。而中心回流区径向尺寸的变化是由于椭圆形能够产生稳定的钝体回流涡。在其他结构下,由于旋流产生的中心回流区在轴线附近是向上游流动的,这个速度将迫使钝体回流区逐渐减小至消失,速度梯度在轴线位置被减弱。

图13 4种不同头部结构的轴向速度云图Fig. 13 Axial velocity cloud images of four different head structures

图14 4种不同头部结构的轴向速度分量流线图Fig. 14 Streamlines of axial velocity components of four different head structures

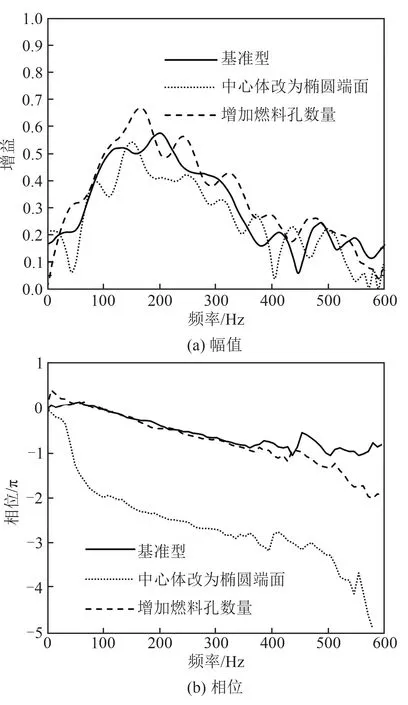

图15为基准型、增加燃料孔数量及中心体改椭圆端面结构下的火焰传递函数幅值和相位情况。可以看出,3 个开环传递函数幅值曲线相近,且低于1。在100~200 Hz火焰传递函数的幅值较高,在200~400 Hz幅值快速衰减,在400~500 Hz处有第2个局部高峰。幅值图中3个曲线均有波浪形出现。图15(b)表明,增加燃料孔数量不会对0~500 Hz内相位产生影响,高于500 Hz时基准型结构的相位斜率近似不变,而增加燃料孔数量不会对这部分频率的斜率有影响。但是对比修改中心体端面为椭圆的结构,火焰形状发生了变化,导致燃料飞行时间改变,此时在极低频0~40 Hz处,斜率与增加喷嘴数目的算例相等;在40~100 Hz 处的斜率增加,相位剧烈下降;在100~500 Hz 时斜率又和其他2 种结构相等,在高于500 Hz时斜率距离增加,相位剧烈下降。

图15 3种不同头部结构的火焰传递函数幅值和相位Fig. 15 Amplitude and phase of flame transfer function for three different head structures

3 结论

1)采用沿轴向半径增加的中心体设计时,预混段轴向通道面积的改变对动量定义的旋流数影响较小,动量基旋流数沿轴向截面变化小于15%;对速度定义的旋流数影响大,速度基旋流数变化超过30%,并且速度基旋流数在沿叶高度方向有剧烈变化。

2)燃烧器进口空气来流速度在35~75 m/s,当量比相同时,火焰形态基本不变,中心回流区锚定在钝体回流区处,而在低来流速度(18 m/s)时易发生回火。

3)压力面燃料孔数从2 增加到4 时,高放热率集中在中心回流区根部,OH 基团浓度达到0.001,而同时增加压力面和吸力面燃料孔数(压力面吸力面均4 孔)使得中心回流区根部温度更低,OH 基浓度达到0.001 的区域明显减小,有降低热力NOx的趋势。

4)增加火焰筒直径,有助于中心回流区沿径向扩张,降低角区涡总OH 基团的浓度约40%,导致火焰更长更细,但不会导致轴向速度在火焰根部位置出现大的变化,速度保持在-20 m/s 左右;将中心体端面改成椭圆,会缩短火焰轴向长度,使热释放率分布更加集中,并能够产生稳定的钝体回流涡,缩短中心回流区径向尺寸。

5)增加燃料孔数量、改变中心体端面形状对火焰传递函数幅值影响较小,基准型、修改中心体、增加燃料孔数的开环传递函数幅值曲线相近,且低于1。三者幅值在100~200 Hz 均出现峰值,在200~400 Hz幅值快速衰减,在400~500 Hz处有第2 个局部高峰。改变中心体端面形状对火焰传递函数相位影响显著,由于火焰形状发生了变化,其相位在40~100 Hz 处的斜率增加,剧烈下降;在100~500 Hz 时斜率又和其他2 种结构相等;在高于500 Hz时斜率距离增加,相位剧烈下降。